调模动作专用换向阀

文献发布时间:2023-06-19 10:52:42

技术领域

本发明涉及阀门制造技术,尤其涉及一种调模动作专用换向阀,属于液压设备制造技术领域。

背景技术

换向阀作为控制油路通断和换向的一种液压元件,应用非常普遍。常见的换向阀为滑阀式结构,其阀芯在阀体内滑动,通过切换阀芯换向,使得不同油口之间连通或者关闭。

注塑机的调模动作采用电磁换向阀控制油马达旋转来驱动调模机构实现调模动作,一般当注塑机需要更换模具时才需要执行调模动作,不更换模具时电磁换向阀处于中立位置,油马达不工作;由于注塑机更换模具不经常进行,所以电磁换向阀会长时间处于中立位置,由于电磁换向阀为滑阀式结构,其进油口的压力油会通过间隙渗到工作油口,导致油马达误动作,改变模具的位置,影响产品品质;而且当电磁换向阀长时间处在中立位置时,会由于液压卡紧力和油液中的脏污导致电磁换向阀阀芯粘附在壳体上,从而导致在需要开启换向阀时无法正常切换。

因此,现有技术中亟待一种可防止阀芯长时间处于中立位置只需偶尔开启换向功能时能够保证正常切换的换向阀。

发明内容

本发明提供一种新的调模动作专用换向阀,通过增加阀芯的密封肩台的宽度并且在肩台上设置均压油槽,以解决现有技术中换向阀在中位状态下由于阀芯与壳体之间易填充杂质且粘附力过强导致的阀芯难以开启的技术问题。

本发明实施例的调模动作专用换向阀包括:阀芯;所述阀芯上具有两个用于在径向密封工作油口的肩台密封面;

每个所述肩台密封面的边缘处设置有多个均压槽;每个所述均压槽均为环形结构,开设在所述阀芯的径向面上。

如上所述的调模动作专用换向阀,其中,所述换向阀还包括:壳体;所述壳体内设置有高压油口和两个不同的工作油口;

所述壳体上设置有两个滑孔,所述阀芯套设在两个滑孔内;所述阀芯向左或向右滑动,打开其中一侧所述滑孔,以使所述高压油口与其中一个所述工作油口相连通;

每个所述肩台密封面分别与两个所述滑孔相接触;每个所述肩台密封面的两侧边缘上均设置三个均压槽;

所述阀芯位于中间状态时,所述均压槽均在所述阀芯径向面上与两个所述滑孔相对应。

如上所述的调模动作专用换向阀,其中,所述壳体上还设置有回油口,所述壳体的两端分别为回油腔,两个所述回油腔分别与所述回油口相连。

如上所述的调模动作专用换向阀,其中,两个所述肩台密封面分别与所述工作油口相对应。

如上所述的调模动作专用换向阀,其中,所述高压油口的前端设置有液压源;所述工作油口的前端分别和油马达的两端相连。

如上所述的调模动作专用换向阀,其中,所述壳体的两侧分别设置有电磁铁,两个所述电磁铁的两端分别与所述阀芯的两端相接触。

如上所述的调模动作专用换向阀,其中,所述电磁铁上均有驱动杆,所述电磁铁通过所述驱动杆与所述阀芯的端部相连;

所述驱动杆与所述阀芯之间还设置有预紧弹簧。

本发明的调模动作专用换向阀,通过增加阀芯肩台密封面的长度,并且在肩台密封面上设置多个均压槽,不仅有效的降低了阀芯与壳体之间的接触面积,还能够进一步减小密封间隙,故能有效的保证换向阀处于中立位置时依然可以高效快速的开启。

附图说明

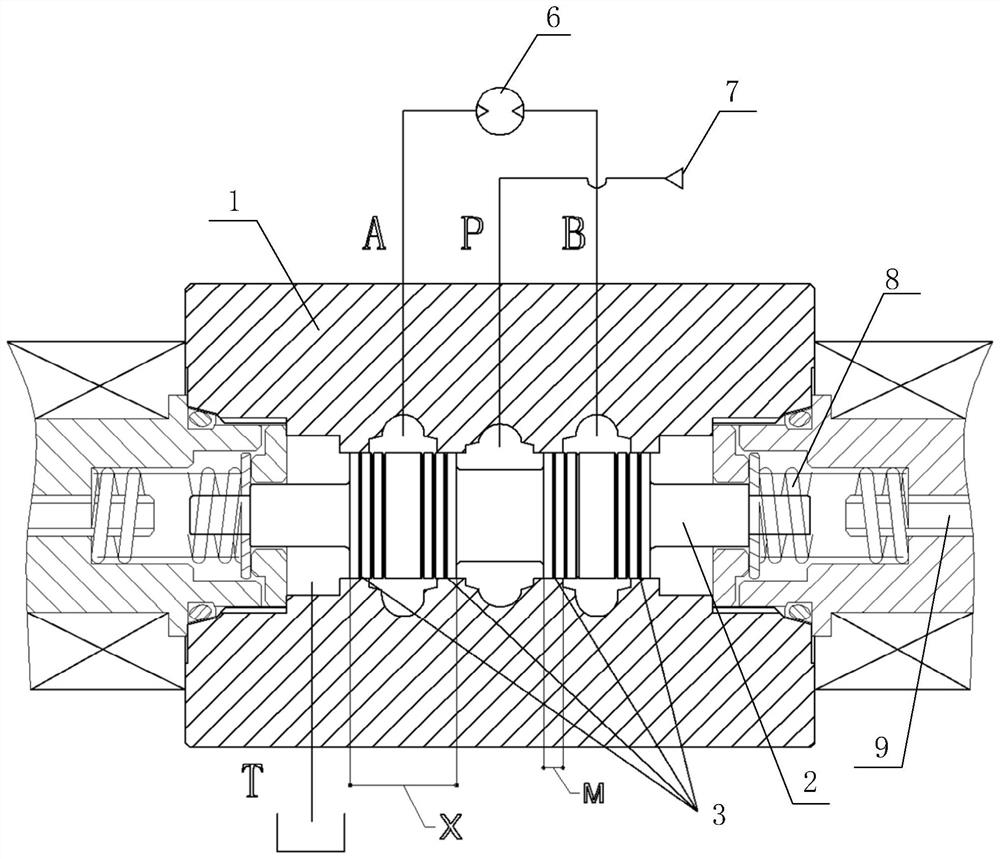

图1为本发明实施例的调模动作专用换向阀的剖面结构示意图。

具体实施方式

本发明所述的调模动作专用换向阀可以采用以下材料制成,且不限于如下材料,例如:阀芯、液压配套系统、电控装置等常用组件。

图1为本发明实施例的调模动作专用换向阀的剖面结构示意图。

本发明实施例的调模动作专用换向阀,包括:阀芯2;所述阀芯2上具有两个用于在径向密封工作油口的肩台密封面;

每个所述肩台密封面的边缘处设置有多个均压槽3;每个所述均压槽3均为环形结构,开设在所述阀芯2的径向面上。

本实施例的调模动作专用换向阀,还包括:壳体1;所述壳体1内设置有高压油口P和两个不同的工作油口(A和B)。

通常情况下,两个所述肩台密封面分别与所述工作油口相对应。

所述壳体1上设置有两个滑孔,所述阀芯2套设在两个滑孔内;所述阀芯2向左或向右滑动,打开其中一侧所述滑孔,以使所述高压油口P与其中一个所述工作油口A或B相连通;向左则P与A相连通,向右滑动则P与B相连通,从而将高压油导至该工作油口,进而执行换向动作。

一般情况下,高压油口P与液压系统中的液压源7相连,用于通过高压油管P释放高压的液压油。

两个工作油口A和B分别与执行元件(油马达6)的两端相连,以便于通过进出油管进行执行换向动作。

每个所述肩台密封面11分别与两个所述滑孔10相接触;每个所述肩台密封面的两侧边缘上均设置三个均压槽3;均压槽3的深度一般为0.3-0.4mm,宽度0.4-0.5mm,均压槽之间的间距为0.8-1.2mm。

所述阀芯2位于中间状态时,所述均压槽3均在所述阀芯径向面上与两个所述滑孔相对应。

大部分的均压槽3与滑孔10的密封面对应,所以阀芯受到了油压的悬浮支撑作用,降低了阀芯运动的摩擦力,降低了阀芯的液压卡紧力,所以当换向阀长时间处于中立位置需要换向时能正常换向。

本实施例的调模动作专用换向阀,其中,所述壳体上还设置有回油口,所述壳体的两端分别为回油腔,两个所述回油腔分别与所述回油口相连。

回油口T一般与液压油箱相连,以便于执行元件的非工作侧排出低压油至油箱。换向阀工作过程中,其中一个工作油口打开,另一工作油口则自动回油,将低压油排放至油箱内。

本实施例的调模动作专用换向阀,一般情况下,所述壳体1的两侧分别设置有电磁铁,两个所述电磁铁的两端分别与所述阀芯2的两端相接触。

具体的,所述电磁铁上均有驱动杆9,所述电磁铁通过所述驱动杆9与所述阀芯2的端部相连;

所述驱动杆9与所述阀芯2之间还设置有预紧弹簧8。预紧弹簧8能够使阀芯在不受到外力的情况下,保持中立位置不动。

本发明的调模动作专用换向阀,通过增加阀芯肩台密封面的长度,并且在肩台密封面上设置多个均压槽,不仅有效的降低了阀芯与壳体之间的接触面积,还能够进一步减小密封间隙,故能有效的保证换向阀处于中立位置时依然可以高效快速的开启。

本实施例中,由于肩台密封面的长度X较普通阀芯长,因此在油马达合适的工作压降下通过减小阀芯换向后进油口P到工作油口A/B的开度,满足马达能正常工作即可,而节省下来的开度用来增加电磁换向阀的重叠量,即由于阀芯的重叠量M的加长,那么就有空间在重叠区域内增加均压槽。

如图1所示,阀芯与本体的四个台阶的重叠区域内,均有设计一个均压槽3,均压槽可有效降低阀芯的液压卡紧力,使得电磁换向阀可长时间保持在中立位置后还能正常切换;本发明为了有效的避免油液中的脏污进入到阀芯与本体的间隙中,阀芯与阀体的配合间隙可缩小至正常间隙的70%,这样可避免部分大颗粒的脏污进入到间隙中,很大程度改善了因脏污引起电磁换向阀作动不良的情况。

另外,本发明的调模动作专用换向阀制作成本不高,结构设计紧凑,构造巧妙,启动停止稳定,使用维护方便,适用于各种不需经常开启和换向动作的液压系统的换向动作的实施。

上述本发明实施例序号仅仅为了描述,不代表实施例的优劣。通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到上述实施例方法可借助一些变形加必需的通用技术叠加的方式来实现;当然也可以通过简化上位一些重要技术特征来实现。基于这样的理解,本发明的技术方案本质上或者说对现有技术做出贡献的部分为:整体的作用和结构,并配合本发明各个实施例所述的结构。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 调模动作专用换向阀

- 调模动作专用换向阀