一种石墨-二硫化钼电刷的电镀方法

文献发布时间:2023-06-19 10:52:42

技术领域

本发明属于水电镀技术领域,特别涉及一种石墨-二硫化钼电刷的电镀方法。

背景技术

电刷是实现电机换向功能的核心元件,石墨电刷因良好的润滑性和导电性,广泛应用于电机中。

石墨电刷按材料成份又可分为银石磨电刷、铜石墨电刷、二硫化钼石墨电刷等。其中银石墨电刷和铜石墨电刷是较为常见的电刷种类,二硫化钼石墨电刷由于制作成本高,电镀困难,仅在少数特定的高端电机中使用。

目前市面上的电刷镀银仍使用传统的铜制件或钢制件典型镀银工艺,并未形成有效的专业工艺,电刷镀银镀层厚度均匀性、连续性、焊接性等都无法保证一致性,批次之间的离散性较大。相比银石墨电刷和铜石墨电刷,二硫化钼石墨电刷由于材料中混合了不导电的二硫化钼后,电镀变得更为复杂,使用传统的典型镀银工艺,不仅镀层均匀性、连续性等无法保证,参数若使用不当,甚至可能导致无法获得完整的镀层,尤其是中间铜层容易缺失,导致镀层结合力差,安装至电机中电刷易脱落,拉脱力仅为5N。

因此,需要提供一种针对上述现有技术不足的改进技术方案。

发明内容

本发明的目的在于提供一种石墨-二硫化钼电刷的电镀方法,以提高镀层的均匀性、连续性、可靠性、可焊性,保证镀层较强的结合力。

为实现上述目的,本发明提供如下技术方案:

一种石墨-二硫化钼电刷的电镀方法,包括以下步骤:使用配电板与所述电刷一起进行预镀铜、镀铜、预镀银和镀银,所述配电板与所述电刷电连接;

所述预镀铜的工艺条件为:温度为20~50℃,时间为100~120s,电流密度为0.2~1A/dm

所述镀铜的工艺条件为:温度为30~50℃,时间为15~45min,电流密度为0.25~0.45A/dm

所述预镀银的工艺条件为:温度为25~30℃,时间为60~70s,电流密度为0.3~0.45A/dm

所述镀银的工艺条件为:温度为26~30℃;时间为10~40min;电流密度为0.25~0.45A/dm

优选地,所述预镀铜的电解液由以下用量的原料配制而成:氰化亚铜9~30g/L、氧化钠15~50g/L、酒石酸钾钠40~55g/L、氢氧化钠3~8g/L,溶剂为水。

优选地,所述配电板的材质为铜。

更优选地,所述配电板的材质为H62铜。

优选地,所述镀铜的电解液由以下用量的原料配制而成:焦磷酸铜65~70g/L、焦磷酸钾290~310g/L、柠檬酸铵25~30g/L、氨水3~20g/L,溶剂为水;

优选地,所述镀铜的电解液的pH为8.2~8.8。

优选地,所述预镀银的电解液由以下含量的原料配制而成:氰化银3~6g/L、氰化钾75~85g/L、碳酸钾20~25g/L,溶剂为水。

优选地,所述镀银的电解液由以下含量的原料配制而成:氰化银35~39g/L、氰化钾60~70g/L、碳酸钾20~25g/L,溶剂为水。

优选地,所述配电板由多个配电板单元组成,以通过增减所述配电板单元的数量调节电镀的电流密度。

优选地,在预镀铜之前还包括对电刷的安装保护、电刷表面除污的步骤。

优选地,所述对电刷的安装保护为:将电刷嵌入夹具中,并使电刷上表面露出夹具0.5~1.0mm。

优选地,所述电刷表面除污包括对电刷进行超声波清洗、有机溶剂擦拭以及去除絮状多余物的步骤。

优选地,所述电镀方法还包括镀银后的后处理过程。

优选地,所述后处理过程为:将镀银后的电刷置于温水中浸泡后烘干,所述烘干温度60~80℃,烘干时间15~20min。

优选地,所述电刷中二硫化钼的质量百分含量为10~25%。

与最接近的现有技术相比,本发明提供的技术方案具有如下优异效果:

本发明的电镀方法,针对石墨-二硫化钼电刷的特点,采用合适的工艺参数,获得的镀层质量稳定,无论是镀铜层还是镀银层厚度均匀,镀件结构致密连续,镀层结合力更强,拉脱力测试能达到20N以上不脱落,适合工业大规模的生产应用。

附图说明

构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。其中:

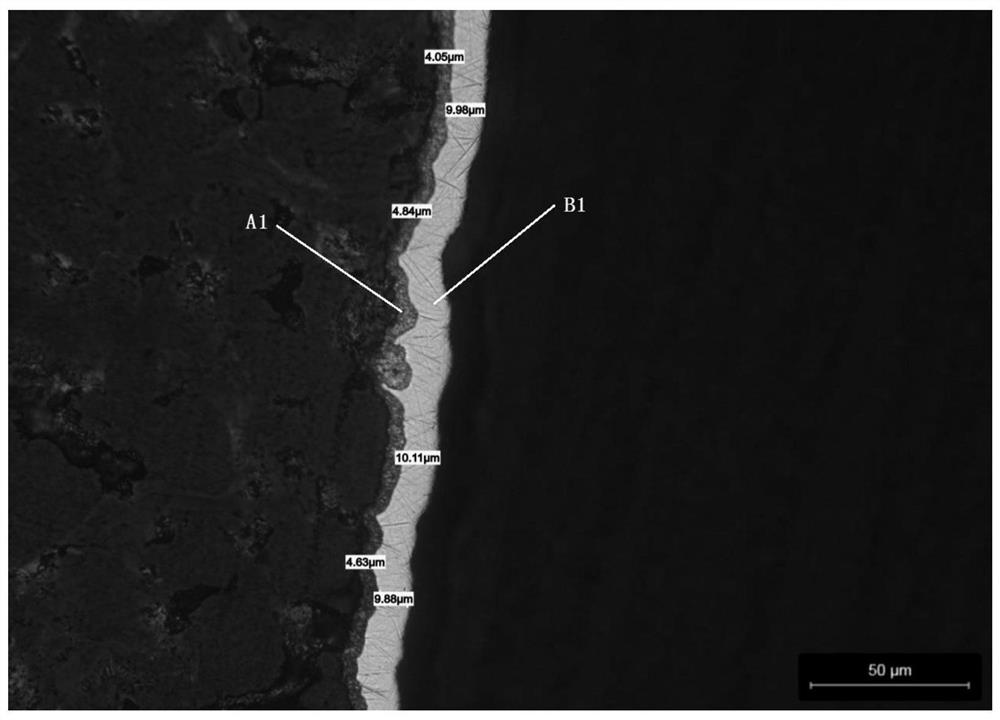

图1是本发明实施例1中的成品电刷的金相组织图,A1指代镀铜区域,B1指代镀银区域;

图2是本发明实施例2中的成品电刷的金相组织图,A2指代镀铜区域,B2指代镀银区域;

图3是本发明实施例3中的成品电刷的金相组织图,A3指代镀铜区域,B3指代镀银区域;

图4是本发明实施例4中的成品电刷的金相组织图,A4指代镀铜区域,B4指代镀银区域;

图5是本发明对比例1中的成品电刷的金相组织图,C指代镀铜区域,D指代镀银区域。

具体实施方式

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

下面将参考附图并结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

本发明的石墨-二硫化钼电刷的电镀方法,针对二硫化钼含量为10~25wt%的石墨-二硫化钼电刷,具体包括以下步骤:

(1)电刷的安装保护

将电刷安装于带有橡胶板的夹具中,使非电镀面镶嵌在橡胶板中,电镀面暴露在外部,以便充分与电镀液接触。每颗电刷的电镀面需高出夹具0.5~1.0mm(例如0.5mm、0.6mm、0.7mm、0.8mm、0.9mm、1.0mm)。可以理解的是,配电板与电刷电连接,例如将配电板与电刷接触布置。配电板的材质为铜,具体可选H62铜。

(2)电刷表面除污

表面除污包括超声波清洗、有机溶剂擦拭以及去除絮状多余物的步骤。具体的:

超声波清洗工序为:超声波清洗机清洗槽内倒入干净无水乙醇清洗液,将电镀件放入清洗槽内,设置清洗机档数,清洗2~3min;

擦拭工序优选使用丙酮,具体为:将棉花包裹在竹签顶部,蘸取少量丙酮擦拭电刷表面,每次擦拭后更换棉花,直至擦拭后棉花呈淡灰色,至少擦拭5次以上;

去除絮状多余物时可选用电吹风,具体为:使用电吹风吹后,用3倍放大镜检查,电刷表面应无纤维等多余物存在,如有,用吹风机中档风速吹去,然后再次检查,直至合格。

(3)配电板的选择

由于石墨-二硫化钼电刷电镀时面积小,调节电流误差大,不便于电流密度的调整,因此在电镀过程中使用配电板与电刷一起进行电镀。相对来说,配电板面积越大,实际生产时电流和电流密度的误差就越小。电镀前计算电刷和电装夹具的实际施镀面积,根据计算结果合理选择配电板。

预先制成多份1dm

(4)预镀铜

将电刷与夹具置于预镀铜槽的电解液中进行预镀铜处理,过程中搭配配电板同时入槽,每块配电板面积1dm

预镀铜的电解液由以下用量的原料配制而成:氰化亚铜9~30g/L(例如9g/L、12g/L、16g/L、20g/L、24g/L、28g/L、30g/L)、氧化钠15~50g/L(例如15g/L、18g/L、24g/L、30g/L、35g/L、42g/L、48g/L、50g/L)、酒石酸钾钠40~55g/L(例如40g/L、43g/L、45g/L、48g/L、50g/L、52g/L、55g/L)、氢氧化钠3~8g/L(例如3g/L、4g/L、5g/L、6g/L、7g/L、8g/L),溶剂为水。

预镀铜的工艺条件为:温度为20~50℃(例如20℃、25℃、30℃、35℃、40℃、45℃、50℃),时间为100~120s(例如100s、105s、110s、115s、120s),电流密度为0.2~1A/dm

施镀过程中观察电刷受镀面,如果受镀面未完全起镀或表面有明显的黑色,适当增加时间,直至电刷受镀表面完全被铜层覆盖。

(5)镀铜

将电刷与夹具置于镀铜槽的电解液中进行镀铜处理,过程中搭配配电板同时入槽,每块配电板面积1dm

镀铜的电解液由以下用量的原料配制而成:焦磷酸铜65~70g/L(例如65g/L、66g/L、67g/L、68g/L、69g/L、70g/L)、焦磷酸钾290~310g/L(例如290g/L、293g/L、297g/L、300g/L、302g/L、305g/L、310g/L)、柠檬酸铵25~30g/L(例如25g/L、26g/L、27g/L、28g/L、29g/L、30g/L)、氨水3~20g/L(例如3g/L、8g/L、10g/L、13g/L、15g/L、18g/L、20g/L),溶剂为水。

镀铜的电解液的pH为8.2~8.8(例如8.2、8.3、8.4、8.5、8.6、8.7、8.8)。

镀铜的工艺条件为:温度为30~50℃(例如30℃、35℃、40℃、45℃、50℃),时间为15~45min(15min、20min、25min、30min、35min、40min、45min),电流密度为0.25~0.45A/dm

镀铜过程中观察电刷受镀表面是否呈金属光泽的橙红色,如果呈暗红色,适当增加电流,直至获得合格的镀铜层。

(6)预镀银

将电刷与夹具置于预镀银槽的电解液中进行预镀银处理,过程中搭配配电板同时入槽,每块配电板面积1dm

预镀银的电解液由以下含量的原料配制而成:氰化银3~6g/L(例如3g/L、3.5g/L、4g/L、4.5g/L、5g/L、6g/L)、氰化钾75~85g/L(例如75g/L、78g/L、80g/L、82g/L、85/L)、碳酸钾20~25g/L(例如20g/L、21g/L、22g/L、23g/L、24g/L、25g/L),溶剂为水。

预镀银工艺条件为:温度为25~30℃(例如25℃、26℃、27℃、28℃、29℃、30℃),时间为60~70s(例如60s、62s、64s、66s、68s、70s),电流密度为0.3~0.45A/dm

(7)镀银

将电刷与夹具置于镀银槽中进行预镀银处理,过程中搭配配电板同时入槽,每块配电板面积1dm

镀银的电解液由以下含量的原料配制而成:氰化银35~39g/L(例如35g/L、36g/L、36.5g/L、37g/L、37.5g/L、38g/L、39g/L)、氰化钾60~70g/L(例如60g/L、62g/L、65g/L、67g/L、69g/L、70g/L)、碳酸钾20~25g/L(例如20g/L、21g/L、22g/L、23g/L、24g/L、25g/L),溶剂为水。

镀银的工艺条件为:温度为26~30℃(例如26℃、27℃、28℃、29℃、30℃),时间为10~40min(例如10min、15min、20min、25min、30min、35min、40min),电流密度为0.25~0.45A/dm

施镀过程中观察电刷受镀表面是否呈银白色,如果呈暗灰色,适当增加电流,直至获得合格的镀银层。

(8)后处理

将镀完的电刷放入装有80℃去离子水的烧杯中浸泡5min,重复三次以上。热水清洗后的电刷在烘箱中干燥,电刷在干燥箱内不允许相互重叠,防止镀层碰伤。烘干操作条件为:烘干温度60~80℃(例如60℃、65℃、70℃、75℃、80℃),烘干时间15~20min(15min、16min、17min、18min、19min、20min)。

实施例1

本实施例取石墨-二硫化钼电刷60颗,电刷尺寸2.5×3.5×2.5mm,电镀面为上表面(2.5×3.5mm)和四侧面约0.5mm高度,电刷实际入槽面积约为0.09dm

具体的,本实施例的电镀方法如下:

(1)电刷的安装保护

将60颗电刷的非电镀面依次安装于带有橡胶板的夹具中,对非电镀面进行保护,电镀面需暴露在外部,以便充分与电镀液接触。每颗电刷的电镀面高出橡胶板0.5mm,安装完成后将夹具固定。

(2)电刷表面除污

表面除污包括超声波清洗、丙酮擦拭和电吹风去除絮状多余物等工序。具体的:

超声波清洗工序为:超声波清洗机清洗槽内倒入干净无水乙醇清洗液,将电镀件放入清洗槽内,设置清洗机档数,清洗2~3min;

擦拭工序为:将棉花包裹在竹签顶部,蘸取少量丙酮擦拭电刷表面,每次擦拭后更换棉花,直至擦拭后棉花呈淡灰色,至少擦拭5次以上;

电吹风去除絮状多余物工序为:用3倍放大镜检查,电刷表面应无纤维等多余物存在,如有,用吹风机中档风速吹去,然后再次检查,直至合格。结束后电刷连同夹具自然干燥晾干2min。

(3)配电板的选择

每颗电刷尺寸2.5×3.5×2.5mm,电镀面为上表面(2.5×3.5mm)和四侧面约0.5mm高度,电刷实际入槽面积约为0.09dm

(4)预镀铜

将电刷与夹具置于预镀铜槽中进行预镀铜处理,过程中搭配3dm

表1预镀铜的电解液组成和工艺条件

施镀过程中观察电刷受镀面,如果受镀面未完全起镀或表面有明显的黑色,适当增加时间,直至电刷受镀表面完全被铜层覆盖。预镀铜结束后电刷夹具及配电板在镀铜回收槽清洗约10~15s,清洗过程中操作人员需将夹具提出水面后放回,重复5次。

(5)镀铜

将电刷与夹具置于镀铜槽中进行镀铜处理,过程中搭配3dm

表2镀铜的电解液组成和工艺条件

镀铜过程中观察电刷受镀表面是否呈金属光泽的橙红色,如果呈暗红色,适当增加电流,直至获得合格的镀铜层。镀铜结束后电刷夹具及配电板在镀铜回收槽清洗约10~15s,清洗过程中操作人员需将夹具提出水面后放回,重复5次。

(6)预镀银

将电刷与夹具置于预镀银槽中进行预镀银处理,过程中搭配2dm

表3预镀银电解液组成和工艺条件

预镀银结束后电刷夹具及配电板在镀铜回收槽清洗约10~15s,清洗过程中操作人员需将夹具提出水面后放回,重复5次。

(7)镀银

将电刷与夹具置于镀银槽中进行预镀银处理,过程中搭配3dm

表4镀银的电解液组成和工艺条件

施镀过程中观察电刷受镀表面是否呈银白色,如果呈暗灰色,适当增加电流,直至获得合格的镀银层。镀银结束后电刷夹具及配电板在镀铜回收槽清洗约10~15s,清洗过程中操作人员需将夹具提出水面后放回,重复5次。

(8)后处理

将镀完的电刷放入装有80℃去离子水的烧杯中浸泡5min,重复3次以上。热水清洗后的电刷在烘箱中干燥,电刷在干燥箱内不允许相互重叠,防止镀层碰伤。烘干操作条件为:烘干温度为80℃,烘干时间为20min。

烘干结束后对电刷进行逐个包装,使用洁净的无硫软纸独立包好,放入装有干燥剂的自封袋中。

实施例2~4

实施例2~4的电镀方法与实施例1的区别在于,步骤(4)~(7)所涉及的具体参数不同,其他均与实施例1中的相同,不再赘述。实施例2~4中的电镀方法步骤(4)~(7)所涉及的具体参数如表5所示。

表5实施例2~4的电镀方法中步骤(4)~(7)所涉及的具体参数

(表5续表)

对比例1

对比例1与实施例1的区别在于:步骤(4)~(7)中搭配的配电板的数量不同,从而使得电流密度不同。步骤(4)~(7)中各电镀溶液的组成和浓度和实施例1中的相同,不再赘述。本对比例的电镀方法中步骤(4)~(7)具体如下:

(4)预镀铜

将电刷与夹具置于预镀铜槽中进行预镀铜处理,过程中搭配6dm

表6对比例1中的预镀铜的工艺条件

由于电流密度超出工艺范围,且石墨-二硫化钼电刷中二硫化钼不导电,因此即使施镀过程中增加时间,预镀铜也无法达到正常效果,受镀表面多个区域出现明显可见的黑色。预镀铜结束后电刷夹具及配电板在镀铜回收槽清洗约10~15s,清洗过程中操作人员需将夹具提出水面后放回,重复5次。

(5)镀铜

将电刷与夹具置于镀铜槽中进行镀铜处理,过程中搭配6dm

表7对比例1中的镀铜的工艺条件

由于电流密度超出工艺范围,镀铜过程中电刷受镀始终呈暗红色。镀铜结束后电刷夹具及配电板在镀铜回收槽清洗约10~15s,清洗过程中操作人员需将夹具提出水面后放回,重复5次。

(6)预镀银

将电刷与夹具置于预镀银槽中进行预镀银处理,过程中搭配3dm

表8对比例1中的预镀银的工艺条件

预镀银结束后电刷夹具及配电板在镀铜回收槽清洗约10~15s,清洗过程中操作人员需将夹具提出水面后放回,重复5次。

(7)镀银

将电刷与夹具置于镀银槽中进行预镀银处理,过程中搭配1dm

表9对比例1中的镀银的工艺条件

由于电流密度超出工艺范围,电镀后镀银表面虽然呈现银白色,但是镀层粗糙,结构不致密。镀银结束后电刷夹具及配电板在镀铜回收槽清洗约10~15s,清洗过程中操作人员需将夹具提出水面后放回,重复5次。

实验例

对实施例1~4和对比例1所得的成品电刷在金相显微镜下进行金相组织检测,结果分别如图1、图2、图3、图4和图5所示。由图1可知,实施例1所得的成品电刷镀铜层厚度约4.5μm,镀银层厚度约10μm,从图中可以看出镀层连续、厚度均匀。

根据实施例1和对比例1的金相截面图可知,对比例1中电流密度超出工艺范围后,镀铜层厚度不均匀,结构分布也不再连续,镀银层也呈现镀层不均匀,不连续,银层呈放射状分布,后续拉脱力试验仅4N电刷即脱落。而本发明采用专用工艺,针对电刷,尤其是石墨-二硫化钼电刷摸索出专用的工艺参数,将电流密度合理控制在工艺范围内的实施例1无论是镀铜层还是镀银层,厚度均匀,结构致密连续,拉脱力试验20N未脱落。

上述拉脱力测试方法为:电镀结束后将石墨-二硫化钼电刷与导电片焊接,然后使用最大量程为20N的测力计对电刷从切向进行拉脱试验。

以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种石墨-二硫化钼电刷的电镀方法

- 一种石墨-二硫化钼-铜复合材料电刷-滑环系统