一种密实型防水混凝土防水催化剂及其制备方法

文献发布时间:2023-06-19 10:54:12

技术领域

本发明涉及建筑用混凝土防水剂技术领域,具体而言,涉及一种密实型防水混凝土防水催化剂及其制备方法。

背景技术

混凝土是一种多孔复合材料,内部存在大量连贯的毛细孔,在地下水圧的作用下容易出现渗漏现象。混凝土在建筑中不单是结构层同时也是防水层,混凝土性能与质量的好坏直接影响建筑物的安全。当下建筑混凝土结构自防水被越来越重视,建筑防水的耐久性和防水寿命成为建筑防水的重点和难点,混凝土结构自防水则可以解决这一难题,因此地下建筑结构中混凝土自防水性能尤为重要。

发明内容

本发明为了解决现有技术中混凝土渗透性高,从而影响耐久性的问题,提供了一种密实型防水混凝土防水催化剂,含有以下按重量份计算的组分:

硅溶胶10-30份、氢氧化钡5-15份、表面活性剂0.5-1份、松香酸钠0.5-1.5份、氢氧化钠1-5份、三乙醇胺0.2-1份,余量为水。

进一步地,水的含量为46.5-82.8重量份。

进一步地,所述硅溶胶为二氧化硅胶体溶液。

进一步地,所述硅溶胶中,二氧化硅的重量占硅溶胶重量的30-40%。

进一步地,所述表面活性剂为十二烷基磺酸钠。

进一步地,所述三乙醇胺做为水泥水化反应的催化剂。

本发明实施例另一方面还提供了一种制备上述密实型防水混凝土防水催化剂的方法,包括如下的步骤:

按重量比依次将水、松香酸钠、氢氧化钠、三乙醇胺、表面活性剂、氢氧化钡、硅溶胶加入反应釜中,加热至反应温度,搅拌,降至室温后,获得所述密实型防水混凝土防水催化剂。

进一步地,所述方法具体包括如下步骤:

1)按照重量比将松香酸钠、氢氧化钠、氢氧化钡分别加入反应釜中加热至70-80℃,并在该温度下维持20-30分钟;

2)按照重量比将三乙醇胺加入反应釜中,降温至50-60℃,并在该温度下搅拌30分钟;

3)按照重量比将表面活性剂加入反应釜中,维持温度在50-60℃下搅拌30分钟;

4)按照重量比将硅溶胶加入反应釜中,维持温度在70-80℃下搅拌40分钟;

4)所得产品冷却、包装、入库,同时对所得产品性能进行检测。

本发明实施例中的催化剂通过增加混凝土密实度,提高混凝土抗渗等级从而实现混凝土结构自防水。防水催化剂中氢氧化钡与混凝土中硫酸根离子反应生成硫酸钡晶体堵塞混凝土毛细孔,生成硫酸钡晶体的同时减少了混凝土中硫酸根离子,减少了硫酸盐对混凝土的侵害,硅溶胶中二氧化硅分子能够二次结晶反应生成CSH凝胶对混凝土裂缝具备修复功能。

附图说明

通过参考附图会更加清楚的理解本发明的特征和优点,附图是示意性的而不应理解为对本发明进行任何限制,在附图中:

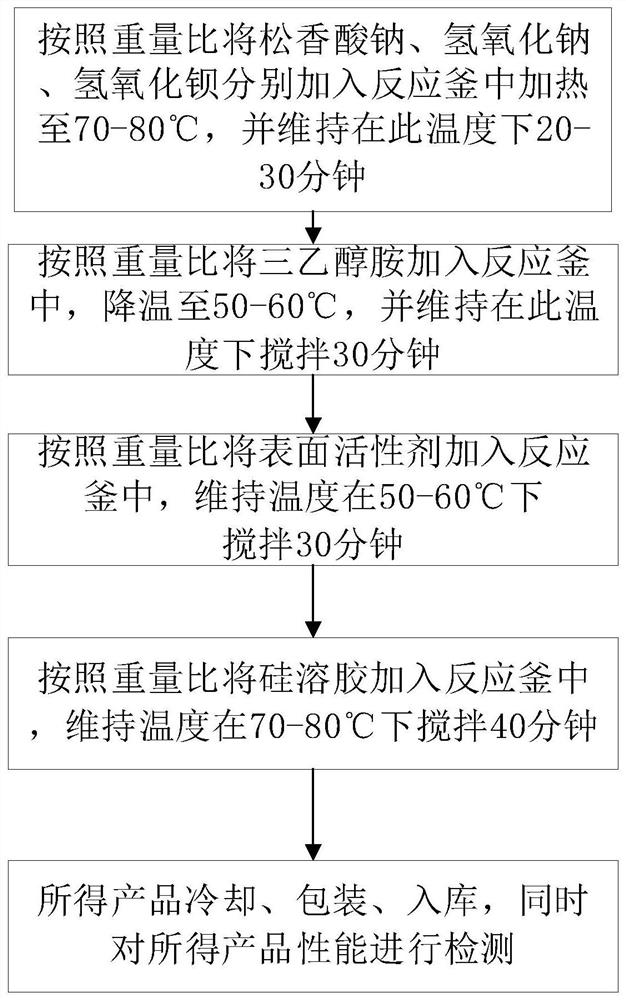

图1为本发明一些实施例中的制备密实型防水混凝土防水催化剂的流程示意图。

具体实施方式

为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述。需要说明的是,在不冲突的情况下,本申请的实施例及实施例中的特征可以相互组合。

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开的具体实施例的限制。

本发明的实施例提供一种用于水泥、混凝土或防水工程涂料的密实型防水混凝土防水催化剂,此密实型防水混凝土防水催化剂具有防水、高抗渗、自愈、成本低、绿色环保,且有效期较长。

本发明的一些实施例中的密实型防水混凝土防水催化剂是通过以下技术方案来实现的:

硅溶胶10-30%、氢氧化钡5-15%、表面活性剂0.5-1%、松香酸钠0.5-1.5%、氢氧化钠1-5%、三乙醇胺0.2-1%,余量为水。

在一些实施例中,各组分占比如下,所述硅溶胶20%、氢氧化钡10%、表面活性剂0.75%、松香酸钠1%、氢氧化钠2.5%、三乙醇胺0.6%,余量为水。

在一些实施例中,所述水组分为46.5-82.8%。

在一些实施例中,所述硅溶胶为二氧化硅胶体溶液。

在一些实施例中,所述硅溶胶中,二氧化硅含量为30-40%。

在一些实施例中,所述表面活性剂为十二烷基磺酸钠。

在一些实施例中,所述三乙醇胺做为水泥水化反应的催化剂。

本发明的另一些实施例中,还提供了一种密实型防水混凝土防水催化剂,含有以下按重量份计算的组分:

硅溶胶10-30份、氢氧化钡5-15份、表面活性剂0.5-1份、松香酸钠0.5-1.5份、氢氧化钠1-5份、三乙醇胺0.2-1份,余量为水。

进一步地,水的含量为46.5-82.8重量份。

进一步地,所述硅溶胶中,二氧化硅的重量占硅溶胶重量的30-40%,例如占比为35%。

本发明实施例中的氢氧化钡的含量正好能够与混凝土硫酸根离子含量反应填充混凝土中缝隙,多了造成混凝土过度松软,局部形成硬块,少了不能填充混凝土中的缝隙。

实施例一

在本发明的一些具体实施例中,提供了一种密实型防水混凝土防水催化剂,含有以下组分:

硅溶胶30kg、氢氧化钡5kg、表面活性剂0.5kg、松香酸钠0.5kg、氢氧化钠1kg、三乙醇胺0.2kg,余量为水,水的重量为62.8kg。

实施例二

在本发明的一些具体实施例中,提供了一种密实型防水混凝土防水催化剂,含有以下按重量份计算的组分:

硅溶胶10kg、氢氧化钡15kg、表面活性剂1kg、松香酸钠1.5kg、氢氧化钠5kg、三乙醇胺1kg,余量为水,水的重量为66.5kg。

实施例三

在本发明的一些具体实施例中,提供了一种密实型防水混凝土防水催化剂,含有以下按重量份计算的组分:

硅溶胶30kg、氢氧化钡20kg、表面活性剂0.7kg、松香酸钠1.2kg、氢氧化钠3kg、三乙醇胺0.8kg,余量为水,水的重量为44.3kg。

本发明实施例另一方面还提供了一种制备上述密实型防水混凝土防水催化剂的方法,包括如下的步骤:

按重量比依次将水、松香酸钠、氢氧化钠、三乙醇胺、表面活性剂、氢氧化钡、硅溶胶加入反应釜中,加热至反应温度,搅拌,降至室温后,获得所述密实型防水混凝土防水催化剂。

在一些实施例中,如图1所示,提供了一种制备上述防水催化剂的方法,具体包括如下步骤:

1)按照重量比将松香酸钠、氢氧化钠、氢氧化钡分别加入反应釜中加热至70-80℃,并在此温度下维持20-30分钟;

2)按照重量比将三乙醇胺加入反应釜中,降温至50-60℃,并在此温度下搅拌30分钟;

3)按照重量比将表面活性剂加入反应釜中,维持温度在50-60℃下搅拌30分钟;

4)按照重量比将硅溶胶加入反应釜中,维持温度在70-80℃下搅拌40分钟;

4)所得产品冷却、包装、入库,同时对所得产品性能进行检测。

实施例四

在一些实施例中,按照如下工艺制备上述催化剂,例如制备实施例一中的催化剂:

1)将0.5kg松香酸钠、1kg氢氧化钠、5kg氢氧化钡分别加入反应釜中加热至70℃,并在此温度下维持30分钟;

2)将0.2kg三乙醇胺加入反应釜中,降温至50℃,并在此温度下搅拌30分钟;

3)将0.5kg表面活性剂加入反应釜中,维持温度在50℃下搅拌30分钟;

4)将30kg硅溶胶加入反应釜中,维持温度在70℃下搅拌40分钟;

4)所得产品冷却、包装、入库,同时对所得产品性能进行检测。

上述反应过程中,总量需要62.8kg,可以在步骤1)中的反应釜中先加入50kg水,根据后续步骤中搅拌的阻力和溶解度继续添加12.8kg水。

实施例五

在一些实施例中,按照如下工艺制备上述催化剂,例如制备实施例二中的催化剂:

1)将1.5kg松香酸钠、5kg氢氧化钠、15kg氢氧化钡分别加入反应釜中加热至80℃,并在此温度下维持20分钟;

2)将1kg三乙醇胺加入反应釜中,降温至60℃下,并在此温度下搅拌30分钟;

3)将1kg表面活性剂加入反应釜中,维持温度在60℃下搅拌30分钟;

4)将10kg硅溶胶加入反应釜中,维持温度在80℃下搅拌40分钟;

4)所得产品冷却、包装、入库,同时对所得产品性能进行检测。

上述反应过程中,总量需要66.5kg,可以在步骤1)中的反应釜中先加入50kg水,根据后续步骤中搅拌的阻力和溶解度继续添加16.5kg水。

实施例六

在一些实施例中,按照如下工艺制备上述催化剂,例如制备实施例三中的催化剂:

1)将1.2kg松香酸钠、3kg氢氧化钠、20kg氢氧化钡分别加入反应釜中加热至80℃,并在此温度下维持20分钟;

2)将0.8kg三乙醇胺加入反应釜中,降温至60℃下,并在此温度下搅拌30分钟;

3)将0.7kg表面活性剂加入反应釜中,维持温度在60℃下搅拌30分钟;

4)将30kg硅溶胶加入反应釜中,维持温度在80℃下搅拌40分钟;

4)所得产品冷却、包装、入库,同时对所得产品性能进行检测。

上述反应过程中,总量需要44.3kg,可以在步骤1)中的反应釜中先加入38kg水,根据后续步骤中搅拌的阻力和溶解度继续添加6.3kg水。

将实施例一、二、三的密实型防水混凝土防水催化剂按照4%的用量(占胶凝材料总重量比例)掺加到混凝土(即,参考例中所述的混凝土)中,按照GB18445-2012《水泥基渗透结晶型防水材料》、JC474-2008《砂浆、混凝土防水剂》和GB8076-2008《混凝土外加剂规范》进行测试,测试结果下表所示。测试过程中也将参考例进行测试,参考例为现有的没有添加本发明实施例中的密实型防水混凝土防水催化剂的混凝土。在对比试验中参考例所采用的混凝土按照GB175-2207《通用硅酸盐水泥》的规定,采用GB/T17671-1999规定的方法,将水泥、标准砂和水按1:3.0:0.5的重量比例搅拌制成;其中,所使用的水泥标号为:普通硅酸盐P.032.5(425#)。

渗透高度比都小于30%,抗透水压力比也有所提高,可达335%左右;7d和28d抗压强度比都大于105%,48小时吸水量均小于50%,整体受检混凝土的性能较优,均优于参考例中现有的混凝土的性能。

本发明实施例通过增加混凝土密实度,提高混凝土抗渗等级从而实现混凝土结构自防水。防水催化剂中氢氧化钡与混凝土中硫酸根离子反应生成硫酸钡晶体堵塞混凝土毛细孔,生成硫酸钡晶体的同时减少了混凝土中硫酸根离子,减少了硫酸盐对混凝土的侵害,硅溶胶中二氧化硅分子能够二次结晶反应生成CSH凝胶对混凝土裂缝具备修复功能。

本发明实施例中松香酸钠提高了高强混凝土的力学性能,通过产气,在混凝土中形成微气泡,提升了防水性能,但是会减小强度,基于此本发明实施例中的氢氧化钡在每个微气泡周围提升混凝土强度,同时提升了混凝土的密实性和均匀性。

十二烷基磺酸钠具有良好的乳化、发泡、渗透、去污和分散性能,提高了混凝土中微气泡含量。

由于水泥水化反应是从水泥颗粒表面逐渐深入内层,开始比较快,随后由于水泥颗粒表面生成胶体膜,阻碍水分渗入,以致于水化作用越来越慢。由于三乙醇胺有乳化作用,在混凝土混合物中掺入三乙醇胺溶液,三乙醇胺分子吸附在水泥颗粒表面,形成一层带有电荷亲水膜,阻碍了水泥粒子的凝聚,产生悬浮稳定效应。同时三乙醇胺溶于水后降低了溶液表面张力,使水泥颗粒更完善地与水接触,加速水对水泥颗粒的润湿和渗透,加强了由于水化作用引起的固相体积膨胀,使水泥颗粒胶化层不断剥落,强化了胶溶分散效应。

本发明实施例中的防水催化剂,在制备混凝土时与混凝土混合使用,使用量为混凝土的3~8%。本发明实施例中的防水催化剂,还可以用于已经凝固的混凝土的表面进行涂覆,实现防水功效,具体地,在制备涂覆涂料中加入本发明实施例中的防水催化剂和硅酸盐水泥,并添加适量的纤维素,提升粘合性。

在本发明中,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。术语“多个”指两个或两个以上,除非另有明确的限定。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种密实型防水混凝土防水催化剂及其制备方法

- 混凝土防水剂、防水剂制备方法以及防水混凝土