一种高精度定位导光板模具、导光板及背光源

文献发布时间:2023-06-19 10:55:46

技术领域

本发明涉及导光板注塑模具技术领域,尤其涉及的是一种高精度定位导光板模具、导光板及背光源。

背景技术

导光板是背光源比不可少的部件,随着显示设备(显示器、电视机、会议平板等)和智能终端设备(电脑、手机、平板等)的销量需求,尤其是智能手机的超薄化和全面屏的发展需求,对背光源的光学效果要求越来越严格,而为了满足背光源的显示效果,就需要对背光源的每个零部件(例如导光板)的形状和尺寸提出更高的精度要求。

现有技术中导光板的生产通常通过注塑模具进行注塑加工,为了保障导光板的产品精度,就必须要做到导光板模具的各型芯的高精度组装;同时,现有技术中为了满足导光板模具的各型芯的高精度组装,往往将个型芯零部件之间的配合端面设置为适配的斜面,但是这样虽然一定程度的有利于型芯的组装,但是却对型芯的精准加工带来了更大的难度。

因此,现有技术中存在缺陷与不足,有待进一步改进和发展。

发明内容

本发明要解决的技术问题在于,针对现有技术的上述缺陷,提供一种高精度定位导光板模具、导光板及背光源,旨在解决现有技术中导光板模具无法兼顾安装精度和导光板精度的问题。

本发明解决技术问题所采用的技术方案如下:一种高精度定位导光板模具,其包括:

模框本体,所述模框本体开设有型芯固定部;

型芯机构,所述型芯机构设置于所述型芯固定部中;

锥度挤紧机构,所述锥度挤紧机构设置有锥度装配面,所述锥度挤紧机构设置于所述型芯机构和所述模框本体之间。

进一步的,锥度挤紧机构包括:锥度挤紧件和锥度挤紧拼件;

所述锥度挤紧件设置于所述型芯机构与所述锥度挤紧拼件之间,所述锥度挤紧拼件设置于所述锥度挤紧件与所述模框本体之间;

其中,所述锥度挤紧件上与所述锥度挤紧拼件接触的端面设置为第一锥度装配面,所述锥度挤紧拼件上与所述锥度挤紧件接触的端面设置为第二锥度装配面;所述第一锥度装配面的斜度与所述第二锥度装配面的斜度相适配。

进一步的,所述锥度挤紧机构还包括挤紧镶件,所述挤紧镶件设置于所述锥度挤紧件与所述型芯机构之间;

所述锥度挤紧件、锥度挤紧拼件和挤紧镶件设置为两组,两组所述锥度挤紧件、锥度挤紧拼件和挤紧镶件沿宽度方向分别设置于所述型芯机构的两侧。

进一步的,所述模框本体包括动模框和定模框;

所述动模框和所述定模框的边角处沿厚度方向对应设置有定位孔;

所述定位孔中设置有导套,所述导套滑动连接有导柱。

进一步的,所述型芯固定部包括型芯固定通槽和型芯固定槽;

所述型芯固定通槽沿厚度方向开设于所述动模框上,所述型芯固定槽沿厚度方向开设于所述定模框上;

所述型芯机构包括唧嘴组件、水口组件、网点膜仁和V-CUT膜仁;所述唧嘴组件沿宽度方向卡接于所述型芯固定槽上,所述网点膜仁沿长度方向卡接于所述唧嘴组件上;所述水口组件沿宽度方向卡接于所述型芯固定通槽上,所述V-CUT膜仁沿长度方向卡接于所述水口组件上。

进一步的,所述型芯固定通槽的长度方向的两槽壁上沿厚度方向开设有水口卡槽,所述唧嘴组件卡接于所述水口卡槽中;

所述型芯固定槽的长度方向的两槽壁上沿厚度方向开设有唧嘴卡槽,所述水口组件卡接于所述唧嘴卡槽中。

进一步的,所述唧嘴组件沿长度方向的两侧端面处分别开设有第一网点卡槽和第二网点卡槽;所述网点膜仁包括第一网点膜仁和第二网点膜仁,所述第一网点膜仁沿长度方向卡接于所述第一网点卡槽中,所述第二网点膜仁沿长度方向卡接于所述第二网点卡槽中;

所述水口组件沿长度方向的两侧端面处分别开设有第一V-CUT卡槽和第二V-CUT卡槽;所述V-CUT膜仁包括第一V-CUT膜仁和第二V-CUT膜仁,所述第一V-CUT膜仁沿长度方向卡接于所述第一V-CUT卡槽中,所述第二V-CUT膜仁沿长度方向卡接于所述第二V-CUT卡槽中。

进一步的,所述水口卡槽和唧嘴卡槽设置为M形,所述第一网点卡槽和第二网点卡槽设置为匚字形,所述第一V-CUT卡槽和第二V-CUT卡槽设置为U字型;

所述型芯机构还包括沿高度方向自下至上依次设置于所述型芯固定槽上的定模垫板和定模仁;以及设置于所述型芯固定通槽中的齿座;其中,所述网点膜仁沿高度方向螺接于所述定模仁上,所述齿座沿长度方向位于所述V-CUT膜仁背离所述水口组件的一端;

所述唧嘴组件包括可分离设置的唧嘴和唧嘴座,所述唧嘴座卡接于所述唧嘴卡槽中,所述第一网点卡槽和第二网点卡槽开设于所述唧嘴座上。

本发明解决技术问题所采用的又一技术方案如下:一种导光板,其中,所述导光板利用如上所述的高精度定位导光板模具制备而成。

本发明解决技术问题所采用的又一技术方案如下:一种背光源,其中,所述背光源包括如上所述的导光板。

有益效果:本发明所提供的一种高精度定位导光板模具、导光板及背光源,高精度定位导光板模具包括:模框本体,所述模框本体开设有型芯固定部;型芯机构,所述型芯机构设置于所述型芯固定部中;锥度挤紧机构,所述锥度挤紧机构设置有锥度装配面,所述锥度挤紧机构设置于所述型芯机构和所述模框本体之间。通过在所述导光板模具中设置具有锥度装配面的锥度挤紧机构,进而使得所述型芯机构的装配面回复至竖直或水平的非锥度面,即将不参与导光板成型的结构的装配面设置锥度斜面,进而有效的保障了所述型芯机构的精度,进而为提升导光板的精度提供了保障,既方便了导光板模具的组装,又能有效提升导光板模具的装配精度。

附图说明

图1是本发明中提供的高精度定位导光板模具的局部立体爆炸示意图;

图2是本发明中提供的高精度定位导光板模具的局部俯视示意图;

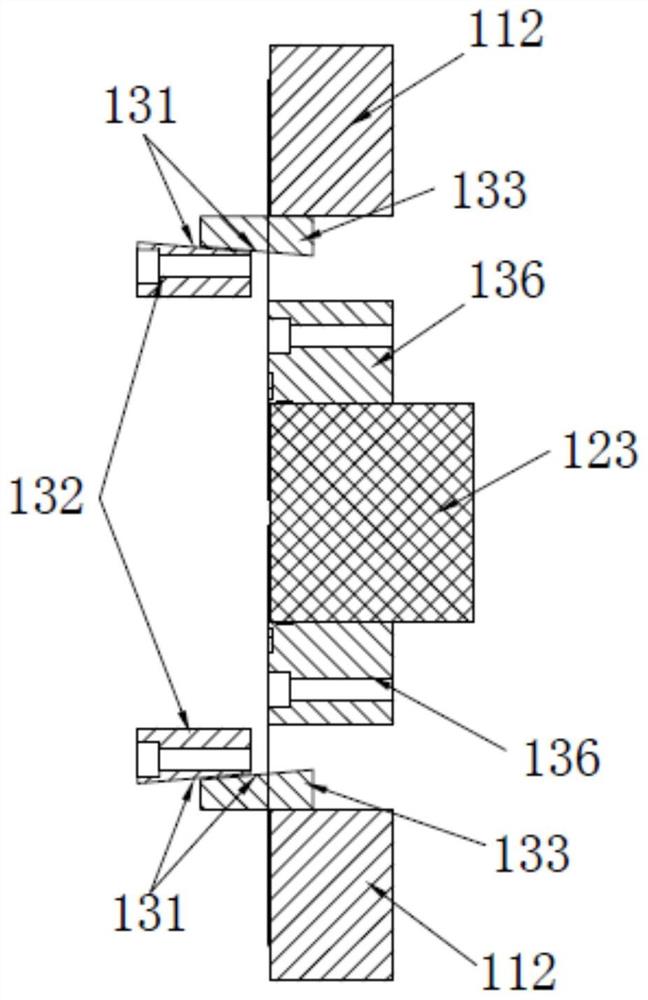

图3是本发明中图2中的Ⅰ-Ⅰ方向剖视示意图;

图4是本发明中图3中的变形结构示意图;

图5是本发明中提供的高精度定位导光板模具的剖视示意图;

图6是本发明中提供的高精度定位导光板模具的定模框与唧嘴组件配合关系俯视示意图;

图7是本发明中提供的高精度定位导光板模具的定模框、唧嘴组件和网点膜仁之间的配合关系俯视示意图;

图8是本发明中提供的高精度定位导光板模具的局部立体爆炸示意图;

图9是本发明中提供的高精度定位导光板模具的动模框与水口组件配合关系俯视示意图;

图10是本发明中提供的高精度定位导光板模具的动模框、水口组件和V-CUT膜仁之间的配合关系俯视示意图;

附图标记说明:

10、高精度定位导光板模具;11、模框本体;12、型芯机构;13、锥度挤紧机构;111、型芯固定部;112、动模框;113、定模框;114、定位孔;115、导套;116、导柱;1111、型芯固定通槽;1112、型芯固定槽;1113、水口卡槽;1114、唧嘴卡槽;121、唧嘴组件;122、水口组件;123、网点膜仁;124、V-CUT膜仁;125、定模垫板;126、定模仁;127、齿座;1211、第一网点卡槽;1212、第二网点卡槽;1213、唧嘴;1214、唧嘴座;1221、第一V-CUT卡槽;1222、第二V-CUT卡槽;1231、第一网点膜仁;1232、第二网点膜仁;1241、第一V-CUT膜仁;1242、第二V-CUT膜仁;131、锥度装配面;132、锥度挤紧件;133、锥度挤紧拼件;134、第一锥度装配面;135、第二锥度装配面;136、挤紧镶件。

具体实施方式

为使本发明的目的、技术方案及优点更加清楚、明确,以下参照附图并举实施例对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

导光板是背光源比不可少的部件,随着显示设备(显示器、电视机、会议平板等)和智能终端设备(电脑、手机、平板等)的销量需求,尤其是智能手机的超薄化和全面屏的发展需求,对背光源的光学效果要求越来越严格,而为了满足背光源的显示效果,就需要对背光源的每个零部件(例如导光板)的形状和尺寸提出更高的精度要求。现有技术中导光板的生产通常通过注塑模具进行注塑加工,为了保障导光板的产品精度,就必须要做到导光板模具的各型芯的高精度组装;同时,现有技术中为了满足导光板模具的各型芯的高精度组装,往往将个型芯零部件之间的配合端面设置为适配的斜面,但是这样虽然一定程度的有利于型芯的组装,但是却对型芯的精准加工带来了更大的难度。本发明基于现有技术中导光板模具安装精度和导光板精度的问题,提供了一种高精度定位导光板模具、导光板及背光源,通过在所述导光板模具中设置具有锥度装配面的锥度挤紧机构,进而使得所述型芯机构的装配面回复至竖直或水平的非锥度面,即将不参与导光板成型的结构的装配面设置锥度斜面,进而有效的保障了所述型芯机构的精度,进而为提升导光板的精度提供了保障,既方便了导光板模具的组装,又能有效提升导光板模具的装配精度,具体烦请详参下述实施例。

请结合参阅图1至图4,本发明的第一实施例中提供了一种高精度定位导光板模具10,包括:模框本体11、型芯机构12和锥度挤紧机构13;所述模框本体11开设有型芯固定部111;所述型芯机构12设置于所述型芯固定部111中;所述锥度挤紧机构13设置有锥度装配面131,所述锥度挤紧机构13设置于所述型芯机构12和所述模框本体11之间。

可以理解,所述型芯机构12和所述锥度挤紧机构13容置固定于所述模框本体11中,所述型芯机构12用于控制注塑成型的导光板的形状和尺寸,所述锥度挤紧机构13用于将所述型芯机构12精准的固定于所述模框本体11上;通过在所述导光板模具中设置具有锥度装配面131的锥度挤紧机构13,进而使得所述型芯机构12的装配面恢复至竖直或水平的非锥度面,即将不参与导光板成型的结构的装配面设置锥度斜面,进而有效的保障了所述型芯机构12的精度,进而为提升导光板的精度提供了保障,既方便了高精度定位导光板模具10的组装,又能有效提升高精度定位导光板模具10的装配精度。

在一些较佳的实施方式中,锥度挤紧机构13包括:锥度挤紧件132和锥度挤紧拼件133;所述锥度挤紧件132设置于所述型芯机构12与所述锥度挤紧拼件133之间,所述锥度挤紧拼件133设置于所述锥度挤紧件132与所述模框本体11之间;其中,所述锥度挤紧件132上与所述锥度挤紧拼件133接触的端面设置为第一锥度装配面134,所述锥度挤紧拼件133上与所述锥度挤紧件132接触的端面设置为第二锥度装配面135;所述第一锥度装配面134的斜度与所述第二锥度装配面135的斜度相适配。

需要说明的是,所述锥度挤紧件132与所述型芯机构12配合的端面为平齐端面,所述锥度挤紧拼件133与所述模框本体11配合端面为平齐端面;可以理解,通将所述锥度挤紧件132和锥度挤紧拼件133相互接触装配的端面设置为锥度装配面131(斜面),进而利用楔形结构原理,有效的保障了所述型芯机构12的精度,进而为提升导光板的精度提供了保障,既方便了高精度定位导光板模具10的组装,又能有效提升导光板模具的装配精度。

在另一些较佳的实施方式中,所述锥度挤紧机构13还包括挤紧镶件136,所述挤紧镶件136设置于所述锥度挤紧件132与所述型芯机构12之间;可以理解,所述锥度挤紧件132与所述挤紧镶件136的装配端面为平齐端面,所述挤紧镶件136于所述型芯机构12的装配端面为平齐端面,通过设置挤紧镶件136有效的提升所述锥度挤紧机构13对不同型号和尺寸的模框本体11和型芯机构12的使用范围。

在一些具体的实施方式中,所述锥度挤紧件132、锥度挤紧拼件133和挤紧镶件136设置为两组,两组所述锥度挤紧件132、锥度挤紧拼件133和挤紧镶件136沿宽度方向分别设置于所述型芯机构12的两侧。

可以理解,所述型芯机构12与所述模框本体11之间,沿宽度方向的两侧和长度方向都设置有配合间隙;本实施方式中所述锥度挤紧机构13设置有两组,两组所述锥度挤紧机构13沿宽度方向设置于所述型芯机构12的两侧,所述高精度定位导光板模具10沿宽度方向的界面依次为模框本体11、锥度挤紧机构13(依次为锥度挤紧拼件133、锥度挤紧件132和挤紧镶件136)、型芯机构12、锥度挤紧机构13(依次为挤紧镶件136、锥度挤紧件132和锥度挤紧拼件133)和模框本体11,进而在宽度方向上有效的将所述型芯机构12精准固定安装于所述模框本体11上,完成高精度定位导光板模具10的高精度定位安装,提升导光板的成品精度。

请进一步结合参阅图5至图8,在一些较佳的实施方式中,所述模框本体11包括动模框112和定模框113;所述动模框112和所述定模框113的边角处沿厚度方向对应设置有定位孔114;所述定位孔114中设置有导套115,所述导套115滑动连接有导柱116。

可以理解,通过在所述动模框112和定模框113的边角处设置定位孔114,并所述定位孔114中设置导套115,进而为所述动模框112和定模框113之间的高精度开模或合模提供了保障。

在一些较佳的实施方式中,所述型芯固定部111包括型芯固定通槽1111和型芯固定槽1112;所述型芯固定通槽1111沿厚度方向开设于所述动模框112上,所述型芯固定槽1112沿厚度方向开设于所述定模框113上;所述型芯机构12包括唧嘴组件121、水口组件122、网点膜仁123和V-CUT膜仁124;所述唧嘴组件121沿宽度方向卡接于所述型芯固定槽1112上,所述网点膜仁123沿长度方向卡接于所述唧嘴组件121上;所述水口组件122沿宽度方向卡接于所述型芯固定通槽1111上,所述V-CUT膜仁124沿长度方向卡接于所述水口组件122上。进一步的,所述唧嘴组件121包括可分离设置的唧嘴1213和唧嘴座1214,可以理解,通过将所述唧嘴1213和唧嘴座1214可分离设置,进而有效的方便了唧嘴组件121为维护维修,同时,通过将所述唧嘴组件121卡接于所述型芯固定槽1112中,将所述水口组件122卡接于所述型芯固定通槽1111中,进而有效的方便了型芯机构12的安装,也为精准装配导光板模具提供了保障。

在一些较佳的实施方式中,所述型芯固定通槽1111的长度方向的两槽壁上沿厚度方向开设有水口卡槽1113,所述唧嘴组件121卡接于所述水口卡槽1113中;所述型芯固定槽1112的长度方向的两槽壁上沿厚度方向开设有唧嘴卡槽1114,所述水口组件122卡接于所述唧嘴卡槽1114中。

可以理解,所述水口卡槽1113的尺寸与所述水口组件122的尺寸相适配,具体的所述水口卡槽1113的宽度与所述水口组件122的宽度一致,所述水口卡槽1113的长度与所述水口组件122的长度一致;所述唧嘴卡槽1114的尺寸与所述唧嘴组件121的尺寸相适配,具体的所述唧嘴卡槽1114的宽度与所述唧嘴组件121的宽度一致,所述唧嘴卡槽1114的长度与所述唧嘴组件121的长度一致。

请进一步结合参阅图9至图10,在一些较佳的实施方式中,所述唧嘴组件121沿长度方向的两侧端面处分别开设有第一网点卡槽1211和第二网点卡槽1212;所述网点膜仁123包括第一网点膜仁1231和第二网点膜仁1232,所述第一网点膜仁1231沿长度方向卡接于所述第一网点卡槽1211中,所述第二网点膜仁1232沿长度方向卡接于所述第二网点卡槽1212中;所述水口组件122沿长度方向的两侧端面处分别开设有第一V-CUT卡槽1221和第二V-CUT卡槽1222;所述V-CUT膜仁124包括第一V-CUT膜仁1241和第二V-CUT膜仁1242,所述第一V-CUT膜仁1241沿长度方向卡接于所述第一V-CUT卡槽1221中,所述第二V-CUT膜仁1242沿长度方向卡接于所述第二V-CUT卡槽1222中。

可以理解,所述第一网点卡槽1211和第二网点卡槽1212对称设置,所述第一网点膜仁1231和第二网点膜仁1232也对称设置,所述第一网点卡槽1211和第二网点卡槽1212的宽度一致,且与所述第一网点膜仁1231和第二网点膜仁1232的宽度一致;所述第一V-CUT卡槽1221和第二V-CUT卡槽1222对称设置,所述第一V-CUT膜仁1241和第二V-CUT膜仁1242也对称设置,所述第一V-CUT卡槽1221和第二V-CUT卡槽1222的宽度一致,且与所述第一V-CUT膜仁1241和第二V-CUT膜仁1242的宽度一致。

在一些较佳的实施方式中,所述水口卡槽1113和唧嘴卡槽1114设置为M形,所述第一网点卡槽1211和第二网点卡槽1212设置为匚字形,所述第一V-CUT卡槽1221和第二V-CUT卡槽1222设置为U字型。

在一些较佳的实施方式中,所述型芯机构12还包括沿高度方向自下至上依次设置于所述型芯固定槽1112上的定模垫板125和定模仁126;以及设置于所述型芯固定通槽1111中的齿座127;其中,所述网点膜仁123沿高度方向螺接于所述定模仁126上,所述齿座127沿长度方向位于所述V-CUT膜仁124背离所述水口组件122的一端。

在一些较佳的实施方式中,所述唧嘴座1214卡接于所述唧嘴卡槽1114中,所述第一网点卡槽1211和第二网点卡槽1212开设于所述唧嘴座1214上。

本发明的第二实施例中还提供了一种导光板,所述导光板利用如本发明上述实施例中所述的高精度定位导光板模具10制备而成。可以理解,本发明中提供的导光板,通过使用本发明中提供的高精度定位导光板模具10,进而使得导光板具备高精度的特点,进而满足背光源的显示效果需求。

本发明的第三实施例中还提供了一种背光源,所述背光源包本发明上述实施例中提供的导光板。可以理解,本发明中提供的背光源,通过使用本发明中提供的导光板,进而使得背光源能够满足超薄化和全面屏化的显示效果需求。

综上所述,本发明所提供的一种高精度定位导光板模具、导光板及背光源,所述高精度定位导光板模具包括:模框本体,所述模框本体开设有型芯固定部;型芯机构,所述型芯机构设置于所述型芯固定部中;锥度挤紧机构,所述锥度挤紧机构设置有锥度装配面,所述锥度挤紧机构设置于所述型芯机构和所述模框本体之间。通过在所述导光板模具中设置具有锥度装配面的锥度挤紧机构,进而使得所述型芯机构的装配面回复至竖直或水平的非锥度面,即将不参与导光板成型的结构的装配面设置锥度斜面,进而有效的保障了所述型芯机构的精度,进而为提升导光板的精度提供了保障,既方便了导光板模具的组装,又能有效提升导光板模具的装配精度。

应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

- 一种高精度定位导光板模具、导光板及背光源

- 一种导光板、热压模具、背光源及液晶显示模组