自热式二氧化碳催化加氢制甲烷反应器

文献发布时间:2023-06-19 10:55:46

技术领域

本发明属于化工技术领域,具体涉及一种自热式二氧化碳催化加氢制甲烷反应器。

背景技术

目前,以二氧化碳为代表的温室气体排放,已造成全球气候变暖、冰川融化、海平面上升等诸多问题。同时,大量的二氧化碳还给全球农业生产和生态系统带来严峻挑战。二氧化碳减排问题已成为摆在世界各国面前的共同话题。

另一方面,由于自然资源分布的不平衡,以我国中西部为代表的地区可再生能源比较丰富,如光电、风电、水电等,但经济发展相对落后,电力过剩造成“弃光”、“弃风”等现象。甲烷是天然气的主要成分,也是一种重要的燃料,可通过天然气管网输送到各类终端用户。电制气(PtG)技术通过电解制氢及二氧化碳加氢甲烷化工艺,可将过剩电力转化为甲烷,目前受到越来越多的关注。

二氧化碳加氢甲烷化工艺中的核心设备是甲烷化反应器。中国专利文献CN110354765A公开了一种用于二氧化碳加氢甲烷化反应的光热固定床反应实验装置及方法,反应箱体的上下和前后四个面分别安装有氙灯和反射罩,四个灯管可以使催化剂床层温度更为均匀,但反应器设计复杂,难以工业应用。中国专利文献CN103752227A公开了一种有内外两层壳体的甲烷化反应器,但两层壳体之间换热面积有限,换热效果差。中国专利文献CN107224940A公开了一种径向固定床甲烷化反应器,并用反应热副产蒸汽,但该反应器存在设计复杂、反应热利用效率低等问题。中国专利文献CN103920429A公开了一种轴径向固定床甲烷化反应器,但没有充分利用甲烷化反应热,造成能量损失。

发明内容

本发明的目的是提供一种自热式二氧化碳催化加氢制甲烷反应器,可以原位利用甲烷化反应热预热反应原料,降低系统能耗,以解决现有技术中存在的设计复杂、换热效果差、反应热利用效率低等问题。

为了实现上述目的,本发明的技术方案是:

一种自热式二氧化碳催化加氢制甲烷反应器,包括:圆筒装的管式壳体,其内空间通过相互平行的上封板和下封板分为相互隔离的三个空间,上封板上部为上封段,上封板和下封板之间为反应段,下封板下部为下封段;所述管式壳体的反应段内设有若干平行的反应管,其管程上端通过所述上封板的对应通孔与上封段相连通,其管程下端通过所述下封板的对应通孔与下封段相连通;所述反应管内装填固体催化剂,根据市场上催化剂不同形式选择不同的装填方式;其特征在于,所述上封板和所述下封板分别将所述管式壳体与所述反应管之间的空隙封堵起来,使四者之间的空隙形成壳程;所述管式壳体的反应段下部设有原料气进口与所述壳程相连通;所述上封板盖在所述壳程的部分设有若干通气孔,作为所述壳程的气体出口;所述下封段壳体上设有出料口,在所述反应管内反应完成后的物料进入下封段并由所述出料口排出。

进一步地,所述管式壳体的壳程内设有强化换热机构,所述强化换热机构为折流板、散堆填料、规整填料中的至少一种,用以延长进料气的滞留时间,更好地进行热交换。

进一步地,所述原料气进口的水平位置紧挨下封板,利于反应热的充分利用。

进一步地,所述管式壳体的长径比为0.5~150;所述反应管内径为10mm~100mm,一般数量为3~5000根。

进一步地,所述反应管在所述上封板和下封板的排列方式包括但不限于正三角形、正方形直列、正方形错列中的一种。

进一步地,所述通气孔在所述上封板上的开孔率为1%~60%。

进一步地,所述下封段壳体和上封段壳体的形状为包括但不限于椭圆形、半球形、平板形中的一种;在所述上封段壳体的顶部,设有温度计和排气阀,用于泄压或者停止生产时排出未反应的气体。

本发明与现有技术相比,有如下好处:

本发明结构简单,操作方便,通过反应器管程和壳程之间的物料换热,实现利用甲烷化反应热预热反应原料的目的,在节省预热反应原料所需能耗的同时,省去移除反应热所需的冷却能耗,能有效降低系统能耗和操作成本。

附图说明

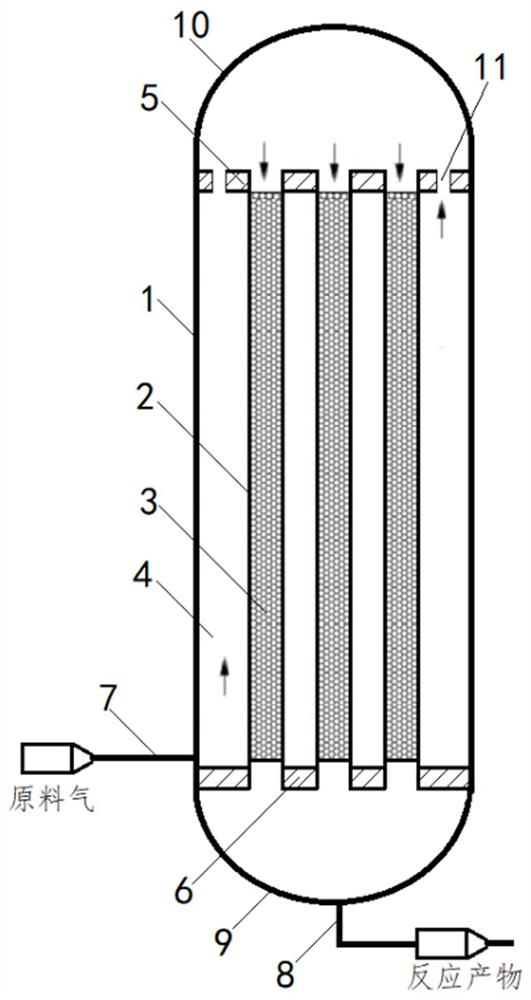

图1为本发明的结构示意图;

图中:1-管式壳体,2-反应管,3-催化剂床层,4-壳程,5-上封板,6-下封板,7-原料气进口,8-出料口,9-下封段壳体,10-上封段壳体,11-通气孔。

具体实施方式

本技术领域的一般技术人员应当认识到本实施例仅是用来说明本发明,而并非用作对本发明的限定,只要在本发明的实施范围内对实施例进行变换、变型都可在本发明权利要求的范围内。

如图1所示。一种自热式二氧化碳催化加氢制甲烷反应器,包括:圆筒装的管式壳体1,其内空间通过相互平行的上封板5和下封板6分为相互隔离的三个空间,上封板5上部为上封段,上封板5和下封板6之间为反应段,下封板6下部为下封段;所述管式壳体1的反应段内设有若干平行的反应管2,其管程上端通过所述上封板5的对应通孔与上封段相连通,其管程下端通过所述下封板6的对应通孔与下封段相连通;所述反应管2内装填固体催化剂3,根据市场上催化剂不同形式选择不同的装填方式;所述上封板5和所述下封板6分别将所述管式壳体1与所述反应管2之间的空隙封堵起来,使四者之间的空隙形成壳程4;所述管式壳体1的反应段下部设有原料气进口7与所述壳程4相连通;所述上封板5盖在所述壳程4的部分设有若干通气孔11,作为所述壳程4的气体出口;所述下封段壳体9上设有出料口8,在所述反应管2内反应完成后的物料进入下封段并由所述出料口8排出。

进一步地,所述管式壳体1的壳程4内设有强化换热机构,所述强化换热机构为折流板、散堆填料、规整填料中的至少一种,用以延长进料气的滞留时间,更好地进行热交换。

进一步地,所述原料气进口7的水平位置紧挨下封板6,利于反应热的充分利用。

进一步地,所述管式壳体1的长径比为0.5~150;所述反应管2内径为10mm~100mm,一般数量为3~5000根。

进一步地,所述反应管2在所述上封板5和下封板6的排列方式包括但不限于正三角形、正方形直列、正方形错列。

进一步地,所述通气孔11在所述上封板5上的开孔率为1%~60%。

进一步地,所述下封段壳体9和上封段壳体10的形状为包括但不限于椭圆形、半球形、平板形;在所述上封段壳体10的顶部设有温度计和排气阀,排气阀用于泄压或者停止生产时排出未反应的气体。

实施例1

某工厂利用如图1所示的自热式二氧化碳催化加氢制甲烷反应器:反应器为2台并联;管式壳体1为圆筒形,长径比为20;单台反应器内反应管2为80根,内径为20mm;反应管2在所述上封板5和下封板6的排列方式为正三角形,通气孔11在上封板5上的开孔率为20%;下封段壳体9和上封段壳体10为椭圆形封头;壳程4内设有螺旋折流板,强化管程与壳程之间的热交换。

原料气先进入所述管式壳体1与所述反应管2之间的壳程4内,被所述反应管2加热,然后通过所述通气孔11进入所述上封段壳体10内,再进入所述反应管2的管程催化剂中发生甲烷化反应,壳程4与反应管程内的物料流动方向相反,实现利用甲烷化反应热预热原料气的目的。实施例1的原料气被预热至200℃,甲烷化反应热利用率为73%。

实施例2

某工厂利用如图1所示的自热式二氧化碳催化加氢制甲烷反应器:采用单台反应器,管式壳体1为圆筒形,长径比为10;反应器内反应管2为150根,内径为30mm;反应管2在所述上封板5和下封板6的排列方式为正方形错列,通气孔11在上封板5上的开孔率为12%;下封段壳体9和上封段壳体10为半球形封头;壳程4内设有规整填料,强化管程与壳程之间的热交换。

原料气先进入所述管式壳体1与所述反应管2之间的壳程4内,被所述反应管2加热,然后通过所述通气孔11进入所述上封段壳体10内,再进入所述反应管2的管程催化剂中发生甲烷化反应,壳程4与反应管程内的物料流动方向相反,实现利用甲烷化反应热预热原料气的目的。实施例2的原料气被预热至250℃,甲烷化反应热利用率为80%。

- 自热式二氧化碳催化加氢制甲烷反应器

- 自热式二氧化碳催化加氢制甲烷反应器