一种圆柱形钕铁硼磁钢的自动标记装置

文献发布时间:2023-06-19 10:57:17

技术领域

本发明涉及一种自动标记装置,尤其是涉及一种圆柱形钕铁硼磁钢的自动标记装置。

背景技术

钕铁硼磁钢具有优异的磁性能和极高的性价比,已广泛应用于现代工业、电子技术、信息技术、核磁共振、风力发电、伺服电机和新能源汽车等领域。与此同时,钕铁硼磁钢的需求量也日益增长。为了保证钕铁硼磁钢的需求量,需要提高其生产效率,故此,当前对钕铁硼磁钢的生产工艺提出了很高的要求。

为方便后期客户对钕铁硼磁钢的安装,钕铁硼磁钢生产厂家在生产工艺过程中需要在钕铁硼磁钢端面上对其极性进行标记。对于能够稳定直立在输送带上传输的常规形状的钕铁硼磁钢(比如长方体和长径比较小的能够直立的圆柱形等),一般在流水线上设置喷码机,采用现有的流水线式自动喷码标记技术就可实现极性标记,而对于长径比较大的不能直立的圆柱形钕铁硼磁钢,这类圆柱形钕铁硼磁钢无法稳定直立在输送带上传输,其需进行标记的端面无法朝上传输至喷码机处,故而无法采用自动喷码标记技术实现极性自动标记。

目前,对于这类不能直立的圆柱形钕铁硼磁钢只能采用人工单件标记方式进行极性标记。人工单件标记方式是在标记工序配备多名员工,多名员工各自采用人工书写的标记方式在圆柱形钕铁硼磁钢需标记端面上写上对应极性。但是,人工单件标记方式不但标记效率低,标记成本高,不适合批量生产,且员工劳动作业强度大,不同员工做出的标记差异也较大,以致最终得到的圆柱形钕铁硼磁钢一致性较差,另外标记后的圆柱形钕铁硼磁钢还需要包装后转移到后续充磁工序处进行充磁,故此在标记工位处还需要对标记后的圆柱形钕铁硼磁钢进行包装,该包装过程中仍旧采用人工排列的方式,即每标记一个圆柱形钕铁硼磁钢后就需要将该圆柱形钕铁硼磁钢按照特定的方位装入收料软管内,在此包装过程中,员工极易将圆柱形钕铁硼磁钢前后方位放反,一旦放反,将会导致后续充磁后圆柱形钕铁硼磁钢的实际极性与标记极性相反,最终致使圆柱形钕铁硼磁钢的生产合格率下降。

发明内容

本发明所要解决的技术问题是提供一种圆柱形钕铁硼磁钢的自动标记装置,该自动标记装置能将圆柱形钕铁硼磁钢直立后进行传输,从而能够采用现有的流水线式自动喷码标记技术实现极性标记,标记效率高,标记成本低,适合批量生产,做出的标记统一,保证圆柱形钕铁硼磁钢具有较高的一致性,员工劳动作业强度小,且在标记后能够对圆柱形钕铁硼磁钢进行自动化包装,不会将圆柱形钕铁硼磁钢方位放反,保证后续充磁后圆柱形钕铁硼磁钢的实际极性与标记极性相同,提高圆柱形钕铁硼磁钢的生产合格率。

本发明解决上述技术问题所采用的技术方案为:一种圆柱形钕铁硼磁钢的自动标记装置,包括控制模块、支撑台、振动送料盘、能容纳一个圆柱形钕铁硼磁钢通过的送料软管、第一光纤传感器、导向通道、旋转盘、支撑盘、工作台、驱动器、喷码机、下料管道、吹气管和用于包装圆柱形钕铁硼磁钢的收料软管,所述的控制模块分别与所述的振动送料盘、所述的第一光纤传感器、所述的驱动器和所述的喷码机连接,能够控制所述的振动送料盘、所述的驱动器和所述的喷码机协同工作,所述的工作台处依次设置有接料工位、标记工位、吹干工位和下料工位,所述的驱动器安装在所述的工作台上,所述的旋转盘安装在所述的驱动器上,所述的支撑盘位于所述的旋转盘的下方,且固定在所述的驱动器上,所述的喷码机设置在所述的标记工位处,所述的吹气管设置在所述的吹干工位处,所述的吹气管安装在所述的工作台上,所述的下料管道设置在所述的下料工位处,所述的旋转盘上设置有一圈均匀间隔分布的定位孔,所述的驱动器用于驱动所述的旋转盘在水平面内旋转,当所述的旋转盘在所述的驱动器驱动下旋转时,所述的旋转盘上的每个定位孔会依次经过接料工位、标记工位、吹干工位和下料工位,所述的振动送料盘安装在所述的支撑台上,所述的送料软管的一端设置在所述的振动送料盘的出料口,所述的送料软管的另一端与所述的导向通道的上端连接,所述的导向通道的下端位于所述的接料工位上方,所述的第一光纤传感器用于感应所述的送料软管内是否有圆柱形钕铁硼磁钢停留,当所述的送料软管内有圆柱形钕铁硼磁钢停留时,所述的第一光纤传感器反馈信号给所述的控制模块,所述的控制模块控制所述的振动送料盘暂停送料,所述的支撑盘上设置有下料孔,所述的下料孔位于所述的下料工位处,所述的下料管道固定在所述的工作台上,且位于所述的下料孔正下方,所述的下料管道上设置有开关,所述的开关用于打开或者关闭所述的下料管道,所述的收料软管设置在所述的下料管道的正下方,所述的收料软管用于接收标记好的圆柱形钕铁硼磁钢,当圆柱形钕铁硼磁钢位于下料孔上方时,如果所述的下料管道打开,圆柱形钕铁硼磁钢能经由所述的下料孔进入所述的下料管道,并通过所述的下料管道进入所述的收料软管中,如果所述的下料管道关闭,圆柱形钕铁硼磁钢不能通过所述的下料管道进入所述的收料软管中;所述的下料管道处还设置有第二光纤传感器,所述的第二光纤传感器与所述的控制模块连接,所述的第二光纤传感器用于感应所述的下料管道内是否有圆柱形钕铁硼磁钢停留,当所述的下料管道内有圆柱形钕铁硼磁钢停留时,所述的第二光纤传感器反馈信号给所述的控制模块,所述的控制模块通过所述的驱动器控制所述的旋转盘停止转动;在初始状态,所述的旋转盘上的四个定位孔一一对应位于接料工位、标记工位、吹干工位和下料工位处,所述的下料管道关闭,当采用所述的自动标记装置对圆柱形钕铁硼磁钢进行极性标记时,将所述的下料管道打开,吹气管接入外部压缩空气,开启所述的振动送料盘,所述的振动送料盘开始送料,一个圆柱形钕铁硼磁钢从其出料口送出后经由所述的送料软管和所述的导向通道后落入所述的旋转盘上位于接料工位处的定位孔内,该圆柱形钕铁硼磁钢被所述的支撑板支撑住而直立在定位孔内,此时所述的旋转盘完成一次接料,然后所述的驱动器驱动所述的旋转盘旋转设定角度后停止使下一个定位孔位于接料工位处,所述的振动送料盘进行下一次送料,如此反复,在所述的旋转盘旋转过程中,位于定位孔内的圆柱形钕铁硼磁钢将会依次到达标记工位、吹干工位和下料工位,当到达标记工位时,所述的喷码机在圆柱形钕铁硼磁钢的上端面打上极性标记,当到达吹干工位,压缩空气通过所述的吹气管吹向圆柱形钕铁硼磁钢的上端面,将极性标记吹干,当到达下料工位时,圆柱形钕铁硼磁钢通过所述的下料孔进入所述的下料管道,继而进入所述的收料软管中实现收料,由此实现圆柱形钕铁硼磁钢的自动打标和包装,在所述的收料软管收料过程中,当所述的收料软管中装满圆柱形钕铁硼磁钢后,此时先关闭所述的振动送料盘、所述的驱动器和所述的下料管道,待更换收料管道后再开启。

所述的驱动器采用凸轮分割器和伺服电机实现,所述的伺服电机与所述的凸轮分割器连接,所述的凸轮分割器和所述的伺服电机分别安装在所述的工作台上,所述的旋转盘安装在所述的凸轮分割器的旋转轴上,所述的支撑盘固定在所述的凸轮分割器的平台上。该结构中能够利用凸轮分割器带动旋转盘间歇运动,实现依靠圆柱形钕铁硼磁钢自重方式自动下料,结构简单,成本较低。

所述的旋转盘与所述的支撑盘之间具有一定的间隙。该结构中,间隙的设置可以利于喷码工位的喷码机的光纤信号反馈,便于喷码机及时检测到圆柱形钕铁硼磁钢后进行喷码。

与现有技术相比,本发明的优点在于通过支撑台、振动送料盘、能容纳一个圆柱形钕铁硼磁钢通过的送料软管、第一光纤传感器、导向通道、旋转盘、支撑盘、工作台、驱动器、喷码机、下料管道、吹气管和用于包装圆柱形钕铁硼磁钢的收料软管构建圆柱形钕铁硼磁钢的自动标记装置,控制模块分别与振动送料盘、第一光纤传感器、驱动器和喷码机连接,能够控制振动送料盘、驱动器和喷码机协同工作,工作台处依次设置有接料工位、标记工位、吹干工位和下料工位,驱动器安装在工作台上,旋转盘安装在驱动器上,支撑盘位于旋转盘的下方,且固定在驱动器上,喷码机设置在标记工位处,吹气管设置在吹干工位处,吹气管安装在工作台上,下料管道设置在下料工位处,旋转盘上设置有一圈均匀间隔分布的定位孔,驱动器用于驱动旋转盘在水平面内旋转,当旋转盘在驱动器驱动下旋转时,旋转盘上的每个定位孔会依次经过接料工位、标记工位、吹干工位和下料工位,振动送料盘安装在支撑台上,送料软管的一端设置在振动送料盘的出料口,送料软管的另一端与导向通道的上端连接,导向通道的下端位于接料工位上方,第一光纤传感器用于感应送料软管内是否有圆柱形钕铁硼磁钢停留,当送料软管内有圆柱形钕铁硼磁钢停留时,第一光纤传感器反馈信号给控制模块,控制模块控制振动送料盘暂停送料,支撑盘上设置有下料孔,下料孔位于下料工位处,下料管道固定在工作台上,且位于下料孔正下方,下料管道上设置有开关,开关用于打开或者关闭下料管道,收料软管设置在下料管道的正下方,收料软管用于接收标记好的圆柱形钕铁硼磁钢,当圆柱形钕铁硼磁钢位于下料孔上方时,如果下料管道打开,圆柱形钕铁硼磁钢能经由下料孔进入下料管道,并通过下料管道进入收料软管中,如果下料管道关闭,圆柱形钕铁硼磁钢不能通过下料管道进入收料软管中,下料管道处还设置有第二光纤传感器,第二光纤传感器与控制模块连接,第二光纤传感器用于感应下料管道内是否有圆柱形钕铁硼磁钢停留,当下料管道内有圆柱形钕铁硼磁钢停留时,第二光纤传感器反馈信号给控制模块,控制模块通过驱动器控制旋转盘停止转动;在初始状态,旋转盘上的四个定位孔一一对应位于接料工位、标记工位、吹干工位和下料工位处,下料管道关闭,当采用自动标记装置对圆柱形钕铁硼磁钢进行极性标记时,将下料管道打开,吹气管接入外部压缩空气,开启振动送料盘,振动送料盘开始送料,一个圆柱形钕铁硼磁钢从其出料口送出后经由送料软管和导向通道后落入旋转盘上位于接料工位处的定位孔内,该圆柱形钕铁硼磁钢被支撑板支撑住而直立在定位孔内,此时旋转盘完成一次接料,然后驱动器驱动旋转盘旋转设定角度后停止使下一个定位孔位于接料工位处,振动送料盘进行下一次送料,如此反复,在旋转盘旋转过程中,位于定位孔内的圆柱形钕铁硼磁钢将会依次到达标记工位、吹干工位和下料工位,当到达标记工位时,喷码机在圆柱形钕铁硼磁钢的上端面打上极性标记,当到达吹干工位,压缩空气通过吹气管吹向圆柱形钕铁硼磁钢的上端面,将极性标记吹干,当到达下料工位时,圆柱形钕铁硼磁钢通过下料孔进入下料管道,继而进入收料软管中实现收料,由此实现圆柱形钕铁硼磁钢的自动打标和包装,在收料软管收料过程中,当收料软管中装满圆柱形钕铁硼磁钢后,此时开关被关闭,下料管道中到达的圆柱形钕铁硼磁钢停留在下料管道中,第二光纤传感器感应到圆柱形钕铁硼磁钢,发送信号给控制模块,控制模块控制驱动器停止工作,旋转盘停止转动,此时送料软管处的圆柱形钕铁硼磁钢停留,第一光纤传感器感应到圆柱形钕铁硼磁钢,发送信号给控制模块,控制模块控制振动送料盘停止工作,待更换收料管道后再开启开关,下料管道中的圆柱形钕铁硼磁钢下落,控制模块控制驱动器继续工作,转动盘继续转动,送料软管处的圆柱形钕铁硼磁钢也下落,控制模块控制振动送料盘继续工作,由此本发明仅需要设置一个员工操作开关和更换收料软管,即能将圆柱形钕铁硼磁钢直立后进行自动化传输及标记,从而能够采用现有的流水线式自动喷码标记技术实现极性标记,标记效率高,标记成本低,适合批量生产,做出的标记统一,保证圆柱形钕铁硼磁钢具有较高的一致性,员工劳动作业强度小,且在标记后能够对圆柱形钕铁硼磁钢进行自动化包装,不会将圆柱形钕铁硼磁钢方位放反,保证后续充磁后圆柱形钕铁硼磁钢的实际极性与标记极性相同,提高圆柱形钕铁硼磁钢的生产合格率。

附图说明

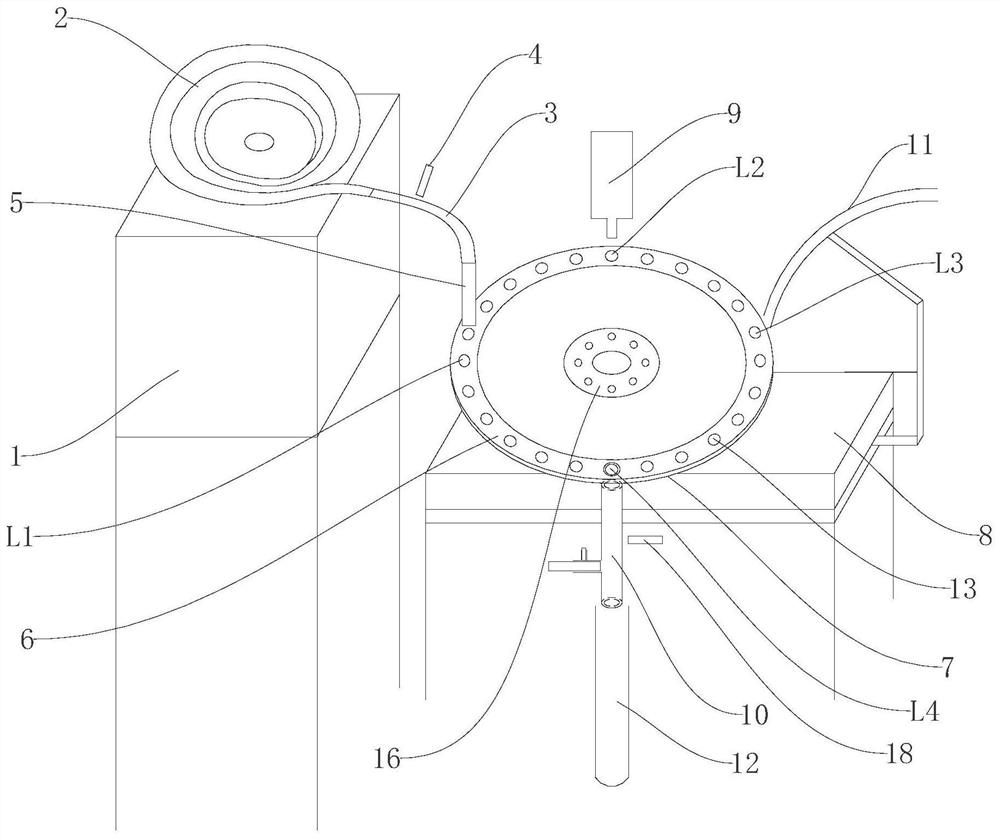

图1为本发明的圆柱形钕铁硼磁钢的自动标记装置的立体图;

图2为本发明的圆柱形钕铁硼磁钢的自动标记装置的局部分解图。

具体实施方式

以下结合附图实施例对本发明作进一步详细描述。

实施例:如图1和图2所示,一种圆柱形钕铁硼磁钢的自动标记装置,包括控制模块、支撑台1、振动送料盘2、能容纳一个圆柱形钕铁硼磁钢通过的送料软管3、第一光纤传感器4、导向通道5、旋转盘6、支撑盘7、工作台8、驱动器、喷码机9、下料管道10、吹气管11和用于包装圆柱形钕铁硼磁钢的收料软管12,控制模块分别与振动送料盘2、第一光纤传感器4、驱动器和喷码机9连接,能够控制振动送料盘2、驱动器和喷码机9协同工作,工作台8处依次设置有接料工位L1、标记工位L2、吹干工位L3和下料工位L4,驱动器安装在工作台8上,旋转盘6安装在驱动器上,支撑盘7位于旋转盘6的下方,且固定在驱动器上,喷码机9设置在标记工位L2处,吹气管11设置在吹干工位L3处,吹气管11安装在工作台8上,下料管道10设置在下料工位L4处,旋转盘6上设置有一圈均匀间隔分布的定位孔13,驱动器用于驱动旋转盘6在水平面内旋转,当旋转盘6在驱动器驱动下旋转时,旋转盘6上的每个定位孔13会依次经过接料工位L1、标记工位L2、吹干工位L3和下料工位L4,振动送料盘2安装在支撑台1上,送料软管3的一端设置在振动送料盘2的出料口,送料软管3的另一端与导向通道5的上端连接,导向通道5的下端位于接料工位L1上方,第一光纤传感器4用于感应送料软管3内是否有圆柱形钕铁硼磁钢停留,当送料软管3内有圆柱形钕铁硼磁钢停留时,第一光纤传感器4反馈信号给控制模块,控制模块控制振动送料盘2暂停送料,支撑盘7上设置有下料孔14,下料孔14位于下料工位L4处,下料管道10固定在工作台8上,且位于下料孔14正下方,下料管道10上设置有开关15,开关15用于打开或者关闭下料管道10,收料软管12设置在下料管道10的正下方,收料软管12用于接收标记好的圆柱形钕铁硼磁钢,当圆柱形钕铁硼磁钢位于下料孔14上方时,如果下料管道10打开,圆柱形钕铁硼磁钢能经由下料孔14进入下料管道10,并通过下料管道10进入收料软管12中,如果下料管道10关闭,圆柱形钕铁硼磁钢不能通过下料管道10进入收料软管12中;下料管道10处还设置有第二光纤传感器18,第二光纤传感器18与控制模块连接,第二光纤传感器18用于感应下料管道10内是否有圆柱形钕铁硼磁钢停留,当下料管道10内有圆柱形钕铁硼磁钢停留时,第二光纤传感器18反馈信号给控制模块,控制模块通过驱动器控制旋转盘6停止转动;在初始状态,旋转盘6上的四个定位孔13一一对应位于接料工位L1、标记工位L2、吹干工位L3和下料工位L4处,下料管道10关闭,当采用自动标记装置对圆柱形钕铁硼磁钢进行极性标记时,将下料管道10打开,吹气管11接入外部压缩空气,开启振动送料盘2,振动送料盘2开始送料,一个圆柱形钕铁硼磁钢从其出料口送出后经由送料软管3和导向通道5后落入旋转盘6上位于接料工位L1处的定位孔13内,该圆柱形钕铁硼磁钢被支撑板支撑住而直立在定位孔13内,此时旋转盘6完成一次接料,然后驱动器驱动旋转盘6旋转设定角度后停止使下一个定位孔13位于接料工位L1处,振动送料盘2进行下一次送料,如此反复,在旋转盘6旋转过程中,位于定位孔13内的圆柱形钕铁硼磁钢将会依次到达标记工位L2、吹干工位L3和下料工位L4,当到达标记工位L2时,喷码机9在圆柱形钕铁硼磁钢的上端面打上极性标记,当到达吹干工位L3,压缩空气通过吹气管11吹向圆柱形钕铁硼磁钢的上端面,将极性标记吹干,当到达下料工位L4时,圆柱形钕铁硼磁钢通过下料孔14进入下料管道10,继而进入收料软管12中实现收料,由此实现圆柱形钕铁硼磁钢的自动打标和包装,在收料软管12收料过程中,当收料软管12中装满圆柱形钕铁硼磁钢后,此时先关闭振动送料盘2、驱动器和下料管道10,待更换收料管道后再开启。

本实施例中,驱动器采用凸轮分割器16和伺服电机17实现,伺服电机17与凸轮分割器16的旋转轴连接,凸轮分割器16和伺服电机17分别安装在工作台8上,旋转盘6安装在凸轮分割器16上,支撑盘7固定在凸轮分割器16的平台上,,旋转盘6与支撑盘7之间具有一定的间隙。

- 一种圆柱形钕铁硼磁钢的自动标记装置

- 一种烧结钕铁硼磁钢半自动倒角装置