一种铁塔的原料挤压铸造装置

文献发布时间:2023-06-19 10:58:46

技术领域

本发明涉压铸技术领域,具体为一种铁塔的原料挤压铸造装置。

背景技术

压铸是一种金属铸造工艺,其特点是利用模具内腔对融化的金属施加高压,模具通常是用强度更高的合金加工而成的,这个过程有些类似注塑成型,现在对铁塔的部分区域进行制造时一般使用挤压铸造法进行制造。

但是目前在铸件下料时,铸件直接掉落到下料盒内,但未设置有缓冲装置,导致了铸件在下落时直接与下料盒内,导致了铸件直接撞击到下料盒内,使得铸件表面和边缘容易因直接撞击导致损坏,从而影响铸件的质量,极大地降低了铸件的生产效率,同时增加了废料的数量。

发明内容

本发明提供一种铁塔的原料挤压铸造装置,可以有效解决上述背景技术中提出目前在铸件下料时,铸件直接掉落到下料盒内,但未设置有缓冲装置,导致了铸件在下落时直接与下料盒内,导致了铸件直接撞击到下料盒内,使得铸件表面和边缘容易因直接撞击导致损坏,从而影响铸件的质量,极大地降低了铸件的生产效率,同时增加了废料的数量的问题。

为实现上述目的,本发明提供如下技术方案:一种铁塔的原料挤压铸造装置,包括安装架,所述安装架两端对称安装有密封盖,所述安装架一侧安装有下料组件,通过橡胶辊筒和缓冲弹簧对铁水铸件进行缓冲,减缓其下落时的撞击力,避免撞击导致铸件表面变形或边缘损坏的情况出现,同时通过复位弹簧和调节螺杆带动下料盒下压,并对其下压距离进行限制,避免下压过度的同时利用铸件自身重量进行下料,从而便于控制下料速度和数量;

所述密封盖一侧安装有清洁组件,通过清洁风管和清洁刷板对模具内部型腔进行清洁刮洗,从而避免铸造过程中产生的杂质残留在其表面影响后续的压铸,同时通过清洁推板和收集盒对残渣进行回收,使得工作人员可以快速的对残渣进行回收并在利用;

所述安装架一侧安装有脱模压铸组件,通过T型脱离杆和脱模杆对铸件进行挤压,并通过挤压弹簧和脱离弹簧进行复位,从而保证了内部的密封的同时在模具移动时带动杆体移动,从而无需动力源进行脱模,并在注入铁水时通过分离网板对铁水中不溶的杂质进行拦截,从而保证了铸液的纯度,保证了注塑的效果;

所述安装架一侧安装有冷却真空组件,通过管道输送冷却水并通过冷却槽和换热板增大换热面积,从而加速换热的速率,使得在对内部铸件进行冷却时,可以快速的冷却成型,并通过循环使用冷却液,从而减少冷却液的浪费,再通过抽取管和集气管进行抽气,从而保证了模具内部的真空环境,从而保证了最佳的铸造环境,同时通过充气,从而保证了出料时内外的气压差的稳定。

优选的,所述下料组件包括底端支撑板、开合电推杆、U型卡接块、下料盒、固定卡接块、固定卡接板、复位弹簧、限制盒、限位槽、滑动限位板、调节螺杆、调节螺块、下料辊筒、安装口、固定支撑板、橡胶辊筒、连接条、缓冲弹簧、固定盒和限位安装盒;

所述安装架一端两侧对称滑动安装有底端支撑板,所述底端支撑板一端安装有开合电推杆,所述开合电推杆卡接安装于安装架一端,所述安装架底端一侧对称固定安装有U型卡接块,所述U型卡接块底端转动卡接有下料盒,所述安装架底端另一侧对称焊接有固定卡接块,所述固定卡接块底端转动连接有固定卡接板,所述固定卡接板底端焊接有复位弹簧,所述复位弹簧底端点焊安装于限制盒内侧底端,所述限制盒一端开设有限位槽,所述限位槽内侧滑动卡接有滑动限位板,所述固定卡接板一端焊接有调节螺杆,所述调节螺杆一端贯穿滑动限位板,所述调节螺杆侧端通过螺纹与调节螺块相连接,所述下料盒顶端一侧等距转动连接有下料辊筒,所述下料盒内侧靠近下料辊筒位置处等距开设有若干个安装口,所述安装口内侧两端对称滑动有固定支撑板,两个所述固定支撑板之间转动连接有橡胶辊筒,两个所述固定支撑板之间焊接有连接条,所述固定支撑板和连接条底端均焊接有缓冲弹簧,所述固定支撑板底端滑动嵌入于固定盒内侧,所述缓冲弹簧底端点焊安装于固定盒内侧,多个所述固定盒底端均焊接安装于限位安装盒内侧。

优选的,所述下料盒内侧底端为斜面,两个所述固定盒之间焊接有支撑安装板,所述缓冲弹簧底端点焊安装于支撑安装板顶端,所述开合电推杆输入端与外部控制器输出端电性连接门锁上外部控制器输入端与外部电源输出端电性连接。

优选的,所述密封盖一侧安装有清洁组件,所述清洁组件包括移动电推杆、固定架、清洁电推杆、清洁刷板、清洁风管、输送管、气罐、气泵、废料口、固定套盒、收集盒、清洁推板和滑动电推杆;

所述密封盖一端两侧对称贯穿有移动电推杆,所述移动电推杆输出轴与固定架相连接,所述固定架一端两侧对称贯穿有清洁电推杆,两个所述清洁电推杆输出轴与清洁刷板相连接,所述固定架一端对应两个清洁电推杆之间贯穿有清洁风管,所述清洁风管进气端与输送管通过转接头相连接,所述输送管进气端贯穿气罐,所述气罐进气端与气泵相连接,所述底端支撑板顶端一侧开设有废料口,所述废料口底端卡接有固定套盒,所述固定套盒内侧滑动卡接有收集盒,所述底端支撑板顶端一侧滑动放置有清洁推板,所述清洁推板一端与滑动电推杆输出轴相连接,所述滑动电推杆一端贯穿安装架。

优选的,所述气罐通过安装台固定安装于密封盖一端,所述气泵通过电机座安装于密封盖一端,所述移动电推杆、清洁电推杆、气泵和滑动电推杆输入端均与外部控制器输出端电性连接。

优选的,所述脱模压铸组件包括滑动柱、定模、动模、T型脱离杆、挤压弹簧、脱模杆、脱离弹簧、压铸液压缸、进料挤压管、挤压液压缸、输料管、熔铸桶、分离网板和限制阀;

所述安装架内侧一端对称焊接有滑动柱,两个所述滑动柱侧端固定安装有定模,所述滑动柱侧端靠近定模位置处滑动安装有动模,所述定模一端贯穿有T型脱离杆,所述T型脱离杆侧端焊接有挤压弹簧,所述挤压弹簧一端点焊安装于安装架一端,所述动模一端位于四角平位置处贯穿有脱模杆,所述脱模杆侧端焊接有脱离弹簧,所述脱离弹簧一端点焊安装于动模一端,所述动模一端与压铸液压缸一端,所述压铸液压缸一端贯穿安装架,所述定模远离动模的一端贯穿有进料挤压管,所述进料挤压管和T型脱离杆一端均安装有挤压液压缸,所述挤压液压缸贯穿安装架,所述进料挤压管侧端通过转接头连接有输料管,所述输料管顶端固定安装有熔铸桶,所述熔铸桶内侧卡接有分离网板,所述输料管一端嵌入安装有限制阀。

优选的,所述定模内侧对应T型脱离杆位置处开设有安装槽,所述动模内侧对应脱模杆位置处开设有滑动槽,所述熔铸桶顶端安装有保护盖。

优选的,所述冷却真空组件包括冷却箱、出水管、冷却管、分流管、回收管、回流管、冷却槽、换热板、排气口、集气管、排出管、抽取管和增压水泵;

所述安装架一端顶部安装有冷却箱,所述冷却箱一端贯穿有出水管,所述出水管出水端与增压水泵进水端相连接,所述增压水泵出水端与冷却管进水端相连接,所述冷却管侧端对称通过转接头连接有分流管,所述分流管分别贯穿定模和动模,所述定模和动模一端均贯穿有回收管,两个所述回收管一端通过转接头与回流管相连接,所述回流管出水端贯穿冷却箱,所述定模和动模内侧均开设有冷却槽,所述冷却槽内侧等距焊接有换热板;

所述定模和动模顶端均开设有排气口,所述排气口顶端贯穿有集气管,所述集气管出气端通过转动头与排出管箱连接,所述排出管出气端贯穿气罐,所述气罐侧端贯穿有抽取管,所述抽取管一端贯穿安装于密封盖一端。

优选的,所述出水管底端靠近冷却箱内侧底端,所述增压水泵通过电机座安装于冷却箱内侧,所述增压水泵输入端与外部控制器输出端电性连接。

优选的,所述冷却槽为U型槽,所述分流管和回收管贯穿于冷却槽顶端位置处。

与现有技术相比,本发明的有益效果:本发明结构科学合理,使用安全方便:

1、设置有下料组件,在铸件掉落到下料盒内后,铸件挤压橡胶辊筒和缓冲弹簧,同时下料盒带动限制盒拉动复位弹簧下压,从而对铸件进行缓冲,通过橡胶辊筒和缓冲弹簧对铸件进行直接缓冲,从而减缓冲击力,使得反弹力降低,并通过下料盒和复位弹簧进行二次缓冲,从而进一步降低反弹力,从而进一步保证了缓冲效果,同时通过调节螺杆和调节螺块进行二限制,避免其下压过度,从而便于下料的同时避免下压过度,同时通过橡胶辊筒和下料辊筒相互配合,便于其下料。

2、设置有清洁组件,通过清洁风管对型腔进行清洁,并通过清洁刷板对型腔内进行刮洗,从而将型腔内部的杂质进行清除,并通过电推杆带动其移动,从而便于对型腔内部整体进行清理,并在清洁完成后,由清洁推板将杂质从而底端支撑板表面的残渣进行清除,将杂质推入到收集盒内,从而便于对杂质进行回收再利用。

3、设置有脱模压铸组件,由液压缸带动动模移动,在动模移动时,脱模杆被推动,从而进行脱模,使得在脱模时无需增加外部动力源,同时在脱模时减缓脱模的速度,通过T型脱离杆和脱模杆对型腔内的铸件进行脱模,减缓脱模时的速度从而避免速度过快导致了铸件损坏,通过分离网板对铸液进行分离,从而将铁水中杂质去除,避免杂质影响铸造质量。

综上所述,通过清洁组件和脱模压铸组件相互配合,使得在铸造结束时,可以快速有效的对其进行清洁,从而避免杂质影响后续的制造效果,同时在脱模时可以对铸件进行二次二次冷却,保证了铸件的冷却效果,通过下料组件和脱模压铸组件相互配合,使得在下料时可以快速的进行收集,避免下料时铸件损坏,通过两步保护,从而有效的保护了铸件的质量。

4、设置有冷却真空组件,通过冷却箱提供冷却液,并通过分流管和回收管进行循环,通过冷却槽和换热板增加换热面积,从而保证了其换热的效率,加快铸件的成型,从而保证了铸件的铸造速度,避免铸造时间过长而影响铸件的质量。

5、设置有排气口、集气管、排出管、抽取管、气罐和气泵,通过集气管和抽取管对内部进行真空,从而减少模具和安装架内部的气体,从而避免在铸造时铁水与气体生成气泡,避免其制造时影响铸件的质量。

结合使用,通过冷却真空组件和脱模压铸组件相互配合,使得在铸造时可以保证了铸造的质量,同时避免铸造时间过长,通过多个组件相互配合,保证了铸件的铸造速度和铸造。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

在附图中:

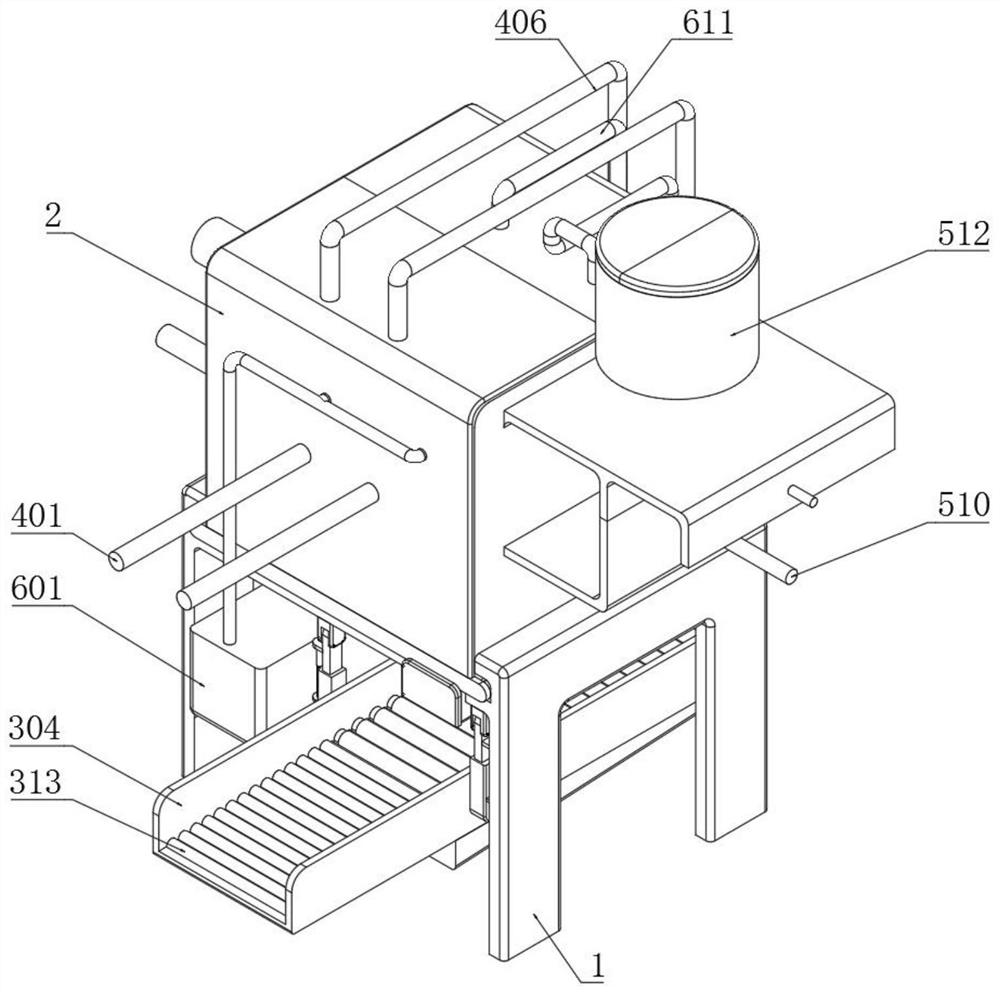

图1是本发明的结构示意图;

图2是本发明的下料组件的结构示意图;

图3是本发明的下料盒的安装结构示意图;

图4是本发明的缓冲弹簧的安装结构示意图;

图5是本发明的清洁组件的结构示意图;

图6是本发明的脱模压铸组件的结构示意图;

图7是本发明的脱模杆的安装结构示意图;

图8是本发明的冷却真空组件的结构示意图;

图9是本发明的冷却槽的安装结构示意图;

图10是本发明的集气管的结构示意图;

图11是本发明的抽取管的安装结构示意图;

图中标号:1、安装架;2、密封盖;

3、下料组件;301、底端支撑板;302、开合电推杆;303、U型卡接块;304、下料盒;305、固定卡接块;306、固定卡接板;307、复位弹簧;308、限制盒;309、限位槽;310、滑动限位板;311、调节螺杆;312、调节螺块;313、下料辊筒;314、安装口;315、固定支撑板;316、橡胶辊筒;317、连接条;318、缓冲弹簧;319、固定盒;320、限位安装盒;

4、清洁组件;401、移动电推杆;402、固定架;403、清洁电推杆;404、清洁刷板;405、清洁风管;406、输送管;407、气罐;408、气泵;409、废料口;410、固定套盒;411、收集盒;412、清洁推板;413、滑动电推杆;

5、脱模压铸组件;501、滑动柱;502、定模;503、动模;504、T型脱离杆;505、挤压弹簧;506、脱模杆;507、脱离弹簧;508、压铸液压缸;509、进料挤压管;510、挤压液压缸;511、输料管;512、熔铸桶;513、分离网板;514、限制阀;

6、冷却真空组件;601、冷却箱;602、出水管;603、冷却管;604、分流管;605、回收管;606、回流管;607、冷却槽;608、换热板;609、排气口;610、集气管;611、排出管;612、抽取管;613、增压水泵。

具体实施方式

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

实施例:如图1-11所示,本发明提供一种技术方案,一种铁塔的原料挤压铸造装置,包括安装架1,安装架1两端对称安装有密封盖2,安装架1一侧安装有下料组件3,通过橡胶辊筒316和缓冲弹簧318对铁水铸件进行缓冲,减缓其下落时的撞击力,避免撞击导致铸件表面变形或边缘损坏的情况出现,同时通过复位弹簧307和调节螺杆311带动下料盒304下压,并对其下压距离进行限制,避免下压过度的同时利用铸件自身重量进行下料,从而便于控制下料速度和数量;

密封盖2一侧安装有清洁组件4,通过清洁风管405和清洁刷板404对模具内部型腔进行清洁刮洗,从而避免铸造过程中产生的杂质残留在其表面影响后续的压铸,同时通过清洁推板412和收集盒411对残渣进行回收,使得工作人员可以快速的对残渣进行回收并在利用;

安装架1一侧安装有脱模压铸组件5,通过T型脱离杆504和脱模杆506对铸件进行挤压,并通过挤压弹簧505和脱离弹簧507进行复位,从而保证了内部的密封的同时在模具移动时带动杆体移动,从而无需动力源进行脱模,并在注入铁水时通过分离网板513对铁水中不溶的杂质进行拦截,从而保证了铸液的纯度,保证了注塑的效果;

安装架1一侧安装有冷却真空组件6,通过管道输送冷却水并通过冷却槽607和换热板608增大换热面积,从而加速换热的速率,使得在对内部铸件进行冷却时,可以快速的冷却成型,并通过循环使用冷却液,从而减少冷却液的浪费,再通过抽取管612和集气管610进行抽气,从而保证了模具内部的真空环境,从而保证了最佳的铸造环境,同时通过充气,从而保证了出料时内外的气压差的稳定。

下料组件3包括底端支撑板301、开合电推杆302、U型卡接块303、下料盒304、固定卡接块305、固定卡接板306、复位弹簧307、限制盒308、限位槽309、滑动限位板310、调节螺杆311、调节螺块312、下料辊筒313、安装口314、固定支撑板315、橡胶辊筒316、连接条317、缓冲弹簧318、固定盒319和限位安装盒320;

安装架1一端两侧对称滑动安装有底端支撑板301,底端支撑板301一端安装有开合电推杆302,开合电推杆302卡接安装于安装架1一端,安装架1底端一侧对称固定安装有U型卡接块303,U型卡接块303底端转动卡接有下料盒304,下料盒304内侧底端为斜面,便于铸件在下料时的滚动,安装架1底端另一侧对称焊接有固定卡接块305,固定卡接块305底端转动连接有固定卡接板306,固定卡接板306底端焊接有复位弹簧307,复位弹簧307底端点焊安装于限制盒308内侧底端,限制盒308一端开设有限位槽309,限位槽309内侧滑动卡接有滑动限位板310,固定卡接板306一端焊接有调节螺杆311,调节螺杆311一端贯穿滑动限位板310,调节螺杆311侧端通过螺纹与调节螺块312相连接,下料盒304顶端一侧等距转动连接有下料辊筒313,下料盒304内侧靠近下料辊筒313位置处等距开设有若干个安装口314,安装口314内侧两端对称滑动有固定支撑板315,两个固定支撑板315之间转动连接有橡胶辊筒316,两个固定支撑板315之间焊接有连接条317,固定支撑板315和连接条317底端均焊接有缓冲弹簧318,固定支撑板315底端滑动嵌入于固定盒319内侧,两个固定盒319之间焊接有支撑安装板,缓冲弹簧318底端点焊安装于支撑安装板顶端,保证了缓冲的效果,避免在缓冲时单个弹簧位置偏移,缓冲弹簧318底端点焊安装于固定盒319内侧,多个固定盒319底端均焊接安装于限位安装盒320内侧,开合电推杆302输入端与外部控制器输出端电性连接门锁上外部控制器输入端与外部电源输出端电性连接。

密封盖2一侧安装有清洁组件4,清洁组件4包括移动电推杆401、固定架402、清洁电推杆403、清洁刷板404、清洁风管405、输送管406、气罐407、气泵408、废料口409、固定套盒410、收集盒411、清洁推板412和滑动电推杆413;

密封盖2一端两侧对称贯穿有移动电推杆401,移动电推杆401输出轴与固定架402相连接,固定架402一端两侧对称贯穿有清洁电推杆403,两个清洁电推杆403输出轴与清洁刷板404相连接,固定架402一端对应两个清洁电推杆403之间贯穿有清洁风管405,清洁风管405进气端与输送管406通过转接头相连接,输送管406进气端贯穿气罐407,气罐407进气端与气泵408相连接,气罐407通过安装台固定安装于密封盖2一端,气泵408通过电机座安装于密封盖2一端,便于进行固定,避免在管道拉动时其晃动,底端支撑板301顶端一侧开设有废料口409,废料口409底端卡接有固定套盒410,固定套盒410内侧滑动卡接有收集盒411,底端支撑板301顶端一侧滑动放置有清洁推板412,清洁推板412一端与滑动电推杆413输出轴相连接,滑动电推杆413一端贯穿安装架1,移动电推杆401、清洁电推杆403、气泵408和滑动电推杆413输入端均与外部控制器输出端电性连接。

脱模压铸组件5包括滑动柱501、定模502、动模503、T型脱离杆504、挤压弹簧505、脱模杆506、脱离弹簧507、压铸液压缸508、进料挤压管509、挤压液压缸510、输料管511、熔铸桶512、分离网板513和限制阀514;

安装架1内侧一端对称焊接有滑动柱501,两个滑动柱501侧端固定安装有定模502,滑动柱501侧端靠近定模502位置处滑动安装有动模503,定模502一端贯穿有T型脱离杆504,定模502内侧对应T型脱离杆504位置处开设有安装槽,便于在压铸时保证内部的密封性,避免出现较大的铸造误差,T型脱离杆504侧端焊接有挤压弹簧505,挤压弹簧505一端点焊安装于安装架1一端,动模503一端位于四角平位置处贯穿有脱模杆506,动模503内侧对应脱模杆506位置处开设有滑动槽,便于在脱模时的移动和复位,脱模杆506侧端焊接有脱离弹簧507,脱离弹簧507一端点焊安装于动模503一端,动模503一端与压铸液压缸508一端,压铸液压缸508一端贯穿安装架1,定模502远离动模503的一端贯穿有进料挤压管509,进料挤压管509和T型脱离杆504一端均安装有挤压液压缸510,挤压液压缸510贯穿安装架1,进料挤压管509侧端通过转接头连接有输料管511,输料管511顶端固定安装有熔铸桶512,熔铸桶512顶端安装有保护盖,对内部的铁水进行保护,避免外界杂质掉落到内部影响铁水的质量,熔铸桶512内侧卡接有分离网板513,输料管511一端嵌入安装有限制阀514。

冷却真空组件6包括冷却箱601、出水管602、冷却管603、分流管604、回收管605、回流管606、冷却槽607、换热板608、排气口609、集气管610、排出管611、抽取管612和增压水泵613;

安装架1一端顶部安装有冷却箱601,冷却箱601一端贯穿有出水管602,出水管602底端靠近冷却箱601内侧底端,保证了最佳的抽取位置,从而保证了冷却液源源不断的供给,出水管602出水端与增压水泵613进水端相连接,增压水泵613通过电机座安装于冷却箱601内侧,增压水泵613出水端与冷却管603进水端相连接,冷却管603侧端对称通过转接头连接有分流管604,分流管604分别贯穿定模502和动模503,定模502和动模503一端均贯穿有回收管605,两个回收管605一端通过转接头与回流管606相连接,回流管606出水端贯穿冷却箱601,定模502和动模503内侧均开设有冷却槽607,分流管604和回收管605贯穿于冷却槽607顶端位置处,保证了冷却液的最大回流路径,冷却槽607为U型槽,保证了最大的冷却效果,冷却槽607内侧等距焊接有换热板608;

定模502和动模503顶端均开设有排气口609,排气口609顶端贯穿有集气管610,集气管610出气端通过转动头与排出管611箱连接,排出管611出气端贯穿气罐407,气罐407侧端贯穿有抽取管612,抽取管612一端贯穿安装于密封盖2一端,增压水泵613输入端与外部控制器输出端电性连接。

本发明的工作原理及使用流程:在需要对原料进行压铸时,工作人员根据铸件的大小和其重量对下料盒304进行调节,工作人员转动调节螺块312,使得调节螺块312沿调节螺杆311进行移动,从而改变调节螺块312的限制位,使得下料盒304在下料时可以精确下料,避免下压不足或下压过度的情况出现;

在调节完成后,工作人员启动气泵408和压铸液压缸508,由压铸液压缸508带动动模503沿滑动柱501向定模502位置处进行移动,在移动到定模502位置处后,由气泵408通过集气管610和抽取管612对定模502、动模503和安装架1内部进行真空抽取,通过对内部进行真空抽取,减少了内部环境中的气体,从而减少了压铸时铁水进入到型腔内的气泡,从而保证了内部压铸的质量,避免气泡过多导致了产品报废的情况出现;

在抽取完成后,工作人员将铁水注入到熔铸桶512内,铁水在熔铸桶512内,经过分离网板513进行分离拦截,从而避免杂质进入到输料管511内,在铁水进入到熔铸桶512内后,打开限制阀514,铁水顺着输料管511进入到进料挤压管509内,在铁水注入完成后,关闭限制阀514,启动挤压液压缸510,由挤压液压缸510将铁水挤压注入到型腔内,从而完成对铁水的压铸,通过分离网板513和限制阀514的限制和拦截,从而便于快速的对铁水的质量和注入量进行控制,避免注入过多和杂质的进入,从而保证了铸件的质量;

在铁水注入完成后,启动增压水泵613,由增压水泵613进行冷却液抽取,冷却液通过出水管602流入到冷却管603内,在通过分流管604分别流入到定模502和动模503内,在冷却槽607内通过换热板608增大换热接触面积,从而加速对铁水的冷却速度,从而加快压铸的速度,同时避免铁水冷却过慢导致了铸件出现中空或起泡的情况;

在铸造完成后,再次启动压铸液压缸508,由压铸液压缸508带动动模503复位,在复位时,脱模杆506后端与安装架1相贴合,从而挤压脱模杆506,通过脱模杆506挤压逐渐,从而将铸件从动模503内取出,并在脱模杆506被挤压时,脱离弹簧507同步被挤压,在动模503向定模502位置处进行移动时,由脱离弹簧507带动脱模杆506进行复位,使得在无需增加外部动力源的情况下,可以快速平稳的对铸件进行下料,避免直接推动导致的铸件与模具磕碰,从而导致铸件和模具均损坏,在动模503脱模时,再次启动挤压液压缸510,由挤压液压缸510对T型脱离杆504进行挤压,从而带动铸件与定模502分离,在挤压的同时,挤压弹簧505被压缩,从而对其进行缓冲,在松开后,在挤压弹簧505的复位作用下带动T型脱离杆504复位,从而对定模502进行密封,避免其在铸造过程中影响铸造质量;

铸造完成的铸件掉落到下料盒304内,在铸件掉落时,铸件掉落到橡胶辊筒316上,在重力下压的作用下,橡胶辊筒316带动固定支撑板315进行下压,同步连接条317向下移动,从而挤压缓冲弹簧318,在缓冲弹簧318被挤压时,固定支撑板315逐步被嵌入到固定盒319内,在铸件稳定的放置在橡胶辊筒316上后,缓冲弹簧318在回弹的作用下逐步复位,通过缓冲弹簧318和橡胶辊筒316双重缓冲,从而减缓铸件掉落时的直接冲击力,从而进一步减速了下料盒304回弹给铸件的力,避免铸件在掉落时损坏,同时在掉落时,下料盒304在重力的作用下对限制盒308进行下压,同时固定卡接板306和限制盒308同步转动,并带动复位弹簧307拉伸,从而使得下料盒304呈现一定角度,在下料辊筒313和橡胶辊筒316的转动作用下,将铸件从下料盒304内推出,从而实现了对铸件的收集,同时通过橡胶辊筒316和下料盒304的两步缓冲,从而进一步降低铸件的冲击力,既保证了下料盒304的安全,同时避免冲击力过大导致铸件的损坏;

在铸造完成后,启动移动电推杆401,由移动电推杆401带动固定架402移动,在固定架402移动到型腔位置处,由气罐407通过输送管406将气体输送到清洁风管405位置处,从而对型腔内部进行清洁,同时降低其内部温度,同时启动清洁电推杆403,由清洁电推杆403带动后清洁刷板404移动,从而对型腔内部的杂质进行刮除,由清洁刷板404将杂质从而型腔内剔除,杂质掉落到底端支撑板301顶端,启动滑动电推杆413,由滑动电推杆413带动清洁推板412,由清洁推板412对底端支撑板301表面的杂质进行刮除,并将杂质通过废料口409推入到收集盒411内,工作人员通过拿取收集盒411,从而实现快速的对杂质进行回收再利用,通过对型腔内部进行清洁,从而保证了型腔内部的洁净,避免影响后续的压铸,从而保证了铸造的质量和效率。

最后应说明的是:以上所述仅为本发明的优选实例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种铁塔的原料挤压铸造装置

- 一种挤压铸造高强韧铝合金及其挤压铸造方法