一种自粘贴表面肌电干电极

文献发布时间:2023-06-19 11:00:24

技术领域

本发明实施例涉及人体表面肌电信号采集和人机交互以及人体运动监测设备技术领域,尤其涉及一种自粘贴表面肌电干电极。

背景技术

表面肌电信号(surface electromyography,sEMG)作为一种神经肌肉活动系统分析的手段和方法,在体育科学和临床医学研究中广泛应用。sEMG是由多个活跃运动单元发放的动作电位序列在皮肤表面呈现的时间与空间上综合叠加的结果。由于sEMG蕴含丰富的肌肉力、关节力矩、关节运动量的信息,且信号超前于实际运动,可以提供运动预判,因此,应用sEMG实现人机交互有助于利用人体行为意识发生变化的规律。基于sEMG的人机交互技术已在医疗、康复、服务等机器人领域获得了应用,部分研究成果甚至已投入市场应用。

应用于上述场景的表面肌电电极必须满足能够长时间稳定检测、可以始终与皮肤保持良好的接触性、并有良好的佩戴舒适性的功能。但是,传统的湿电极的性能会随着测量时间增长而显著下降。目前所开发出来的不可延展肌电干电极需要绷带、手环等捆绑物固定,使人不适。可延展的肌电干电极需要贴附于可延展衬底表面,由于衬底的透气性较差,带来不适感。上述原因,均导致用户体验较差。

发明内容

本发明实施例提供一种自粘贴表面肌电干电极,以增加粘附透气性,降低不适感,从而有利于提高用户体验。

本发明实施例提出一种自粘贴表面肌电干电极,该自粘贴表面肌电干电极包括:电极点、导线、自粘贴导电薄膜、支撑加固结构以及引线接口;

所述电极点通过所述导线与所述引线接口电连接,部分所述支撑加固架构绝缘封装所述导线;

所述自粘贴导电薄膜贴附于所述电极点的至少部分表面,所述自粘贴导电薄膜用于自动粘附于待贴附表面。

在一实施例中,所述电极点、所述导线以及所述支撑加固结构均呈放射状设置。

在一实施例中,所述电极点轴对称分布或中心对称分布。

在一实施例中,所述自粘贴导电薄膜的结构包括仿生干粘附结构。

在一实施例中,所述仿生干粘附结构包括壁虎脚趾纤毛微结构、蚊子脚趾干粘附结构和蜘蛛脚趾干粘附结构中的至少一种。

在一实施例中,所述仿生干粘附结构的厚度的取值范围为0.2mm-0.4mm。

在一实施例中,所述仿生干粘附结构的形状为圆柱形,所述仿生干粘附结构的直径的取值范围为1μm-2μm。

在一实施例中,所述电极点的形状为圆形,所述电极点的直径的取值范围为5mm-15mm。

在一实施例中,所述导线包括可拉伸金属导线。

在一实施例中,沿所述支撑加固结构的延伸方向,所述可拉伸金属导线的形状包括折线型、曲线型和蛇形中的至少一种。

在一实施例中,该自粘贴表面肌电干电极还包括电极加固点和自粘贴加固薄膜;

所述支撑加固结构的一端与所述电极加固点连接,所述自粘贴加固薄膜贴附于所述电极加固点的至少部分表面;所述自粘贴加固薄膜用于自动粘附于所述待贴附表面。

本发明实施例提供的自粘贴表面肌电干电极,通过设置自粘贴导电薄膜贴附于电极点的至少部分表面,自粘贴导电薄膜还用于自动粘附于待贴附表面,可利用自粘贴导电薄膜实现电极点与待贴附表面的电连接,从而无需使用胶黏剂,增加了粘附透气性,降低了不适感,从而有利于提高用于体验。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

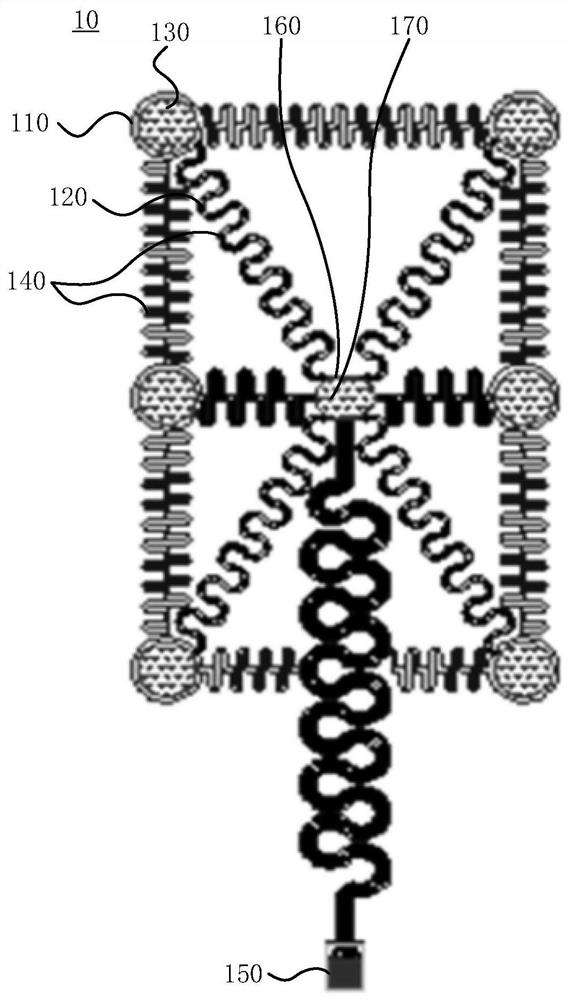

图1是本发明实施例提供的一种自粘贴表面肌电干电极的结构示意图;

图2是本发明实施例提供的自粘贴表面肌电干电极中的电极点和自粘贴导电薄膜的放大结构示意图;

图3是本发明实施例提供的自粘贴表面肌电干电极中的自粘贴导电薄膜的剖面结构示意图;

图4是本发明实施例提供的自粘贴表面肌电干电极中的引出导线的局部放大结构示意图;

图5是本发明实施例提供的自粘贴表面肌电干电极中的引线接口的放大结构示意图。

具体实施方式

下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。所描述的实施例仅仅是本发明一部分实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

相关技术中,传统的湿电极的性能会随着测量时间增长而显著下降并不可延展。目前所开发出来的不可延展肌电干电极不能够满足可延展的需求且需要绷带、手环等捆绑物固定,使人不适。可延展的肌电干电极需要贴附于可延展衬底表面,由于衬底的透气性较差,带来不适感,且只能够在横纵方向有良好的延展性。因此,能够满足可多方向延展、自粘贴功能的表面肌电干电极成为亟需解决的问题。

随着微纳加工技术和材料科学的发展以及仿生科学的进步,不需要胶粘剂即可实现粘贴功能的仿生干黏附结构(如壁虎脚趾纤毛微结构)受到广泛关注,使可延展电极实现自粘贴成为可能。本发明实施例中,通过合理的结构设计,可以利用简单的结构满足电极在不同方位拉伸需求,并且兼容于多种加工工艺,能够降低制作成本,大批量生产制造。

具体的,本发明实施例提供了一种柔性且多方位可延展的自粘贴表面肌电干电极(本文中也可简称为“干电极”或“电极”),该柔性电极结构主要包括:电极点、导线(例如“可拉伸金属导线”)、自粘附导电薄膜(或称“导电薄膜”,例如“仿生自粘贴导电薄膜”)、绝缘材料加固结构(或称“支撑加固结构”)、电极引线接口(或称“引线接口”)。本发明实施例提供的电极中,通过电极点、自粘贴导电薄膜以及导线的设计,可使电极具有良好的多方位可延展性,能够较好地适应待贴附表面(例如“皮肤”)在不同方向的拉伸;同时,电极表面的导电薄膜具有自粘贴功能,使电极能够在没有胶黏剂的情况下与皮肤完美贴合,从而电极具有较好的透气性,佩戴舒适,可持久有效地记录表面肌电信号。

下面结合图1-图5,对本发明实施例提供的自粘贴表面肌电干电极及其制作方法进行示例性说明。

参照图1-图5,该自粘贴表面肌电干电极10包括:电极点110、导线120、自粘贴导电薄膜130、支撑加固结构140以及引线接口150;电极点110通过导线120与引线接口150电连接,部分支撑加固架构140绝缘封装导线;自粘贴导电薄膜130贴附于电极点110的至少部分表面,自粘贴导电薄膜110用于自动粘附于待贴附表面。

其中,电极点110通过自粘贴导电薄膜130粘附于待贴附表面。待贴附表面的sEMG依次经过自粘贴导电薄膜130、电极点110、导线120以及引线接口150传输至信息处理中心,信息处理中心通过对sEMG进行处理,可对运动进行预判。

示例性的,电极点110的材料、导线120的材料以及引线接口150的材料均可相同,可为金属材料或本领域技术人员可知的其他类型的导电材料,本发明实施例对此不作限定。

示例性的,支撑加固结构140的材料为绝缘材料,可为聚对苯二甲酸乙二醇酯(Polyethylene terephthalate,PET)、聚酰亚胺(polyimide,PI)或本领域技术人员可知的其他柔性绝缘材料。

示例性的,自粘贴导电薄膜130的材料可为聚(3,4-乙烯二氧噻吩)-聚苯乙烯磺酸(可简写为PEDOT:PSS)、多壁碳纳米管(可简写为CNT)+聚二甲基硅氧烷(polydimethylsiloxane,PDMS)、金纳米线+PDMS、银纳米线+PDMS;或者,自粘贴导电薄膜130还可为本领域技术人员可知的其他类型的柔性导电材料,本发明实施例对此不作限定。

示例性的,自粘贴导电薄膜130可使用深硅刻蚀制作的硅模板浇筑而成,制作出的导电薄膜可使电极10表面自动粘附于皮肤表面。

示例性的,自粘贴导电薄膜130与电极点110的平面形状可相同;在此基础上,自粘贴导电薄膜130可覆盖完整的电极点110。

在一实施例中,电极点110、导线120以及支撑加固结构140均呈放射状设置。

如此设置,可使电极10的主体结构呈放射状,从而可实现交叉的多个不同方向的拉伸;即,满足电极不同方位的延展需求,更好的贴合皮肤,测量信号具有良好的稳定性;从而满足多种不同形式运动的预判测试需求。

示例性的,电极10的形状可为“×”型、“米”型或本领域技术人员可知的其他形状,本发明实施例对此不作限定。

在一实施例中,电极点110轴对称分布或中心对称分布。

如此设置,可使各电极点110以及导线120受力均衡,从而有利于减缓电极10的衰减程度,进而有利于延长电极10的使用寿命;同时,排除电极10的结构对监测结果的影响,有利于确保监测结果的准确性。

在一实施例中,自粘贴导电薄膜130的结构包括仿生干粘附结构。

其中,仿生干粘附结构利用生物学原型,可实现自动与皮肤贴附,而无需额外的胶黏剂。

如此设置,可不需要具有粘性的衬底即可实现电极10粘贴于皮肤上,并且该仿生干粘附结构能够增加皮肤与电极10的接触面积,减小接触阻抗,具有良好的测量效果。

在一实施例中,仿生干粘附结构包括壁虎脚趾纤毛微结构、蚊子脚趾干粘附结构和蜘蛛脚趾干粘附结构中的至少一种。

如此,可实现导电薄膜的自粘贴功能。

在一实施例中,仿生干粘附结构的厚度的取值范围为0.2mm-0.4mm。

如此,可具有较好的自粘贴效果,电极10不易脱落的同时,接触电阻较小,从而有利于确保信号强度较强,进而有利于提高测量准确性。

在一实施例中,仿生干粘附结构的形状为圆柱形,仿生干粘附结构的直径的取值范围为1μm-2μm。

如此,实现自粘贴导电薄膜130的微结构设计,可利用仿生干粘附结构实现电极10的自粘贴。

在一实施例中,电极点110的形状为圆形,电极点110的直径的取值范围为5mm-15mm。

如此,可使电极点110在圆形的各条直径方向上延展程度可相同,从而有利于延长电极点110的使用寿命。同时,电极点110的尺寸不会太小,从而有利于实现较好的贴附效果;电极点110的尺寸不会太大,从而有利于精确监测不同部位处的sEMG。

在一实施例中,导线120包括可拉伸金属导线。

如此,导线120呈现为可拉伸结构,从而可满足实时监测运动过程中的拉伸需求。

在一实施例中,沿支撑加固结构140的延伸方向,可拉伸金属导线的形状包括折线型、曲线型和蛇形中的至少一种。

如此,可实现沿导线的延伸方向的拉伸。

在一实施例中,该自粘贴表面肌电干电极10还包括电极加固点160和自粘贴加固薄膜170;支撑加固结构140的一端与电极加固点160连接,自粘贴加固薄膜170贴附于电极加固点160的至少部分表面;自粘贴加固薄膜170用于自动粘附于待贴附表面。

如此,可使电极10的整体结构更加稳固。

示例性的,自粘贴加固薄膜170可与电极加固点160的平面形状相同;在此基础上,自粘贴加固薄膜170可覆盖完整的电极加固点160。

本发明实施例提供自粘贴表面肌电干电极10既可以适应人体皮肤不同方向拉伸,又可以实现自粘贴功能,且具有柔性多方位可延展特性。

该干电极主要针对目前电极仅可以在横纵两个方向实现拉伸、接触阻抗大、无法实现自粘贴的不足,提出解决方案。其解决的问题以及对应的技术效果包括但是不限于:

(一)测量电极采用放射状结构设计,如“米”字形,不仅可以适应人体在横纵方向的拉伸,并且在斜方向也能有较好的拉伸效果;且在多次拉伸后依然有良好的结构稳定性。

(二)不需要PDMS、Ecoflex、生物医用胶布等衬底实现电极与皮肤的贴合,电极表面的仿生自粘附结构即可以实现自粘贴的功能;同时,该微结构可以使电极表面与皮肤实现良好接触效果,降低接触阻抗,不需要导电凝胶即有良好的测量效果,如此,佩戴舒适,无闷热感,满足人们对于长期佩戴的需求。

(三)与微加工工艺及印刷电子工艺相兼容,有利于大批量生产制造。

下面结合上文中电极的结构,示例性的说明其制作方法。

该制作方法可包括:

(1)将聚酰亚胺、聚酯薄膜等柔性绝缘材料作为柔性基底。

(2)在柔性基底上利用光刻、刻蚀或者掩膜蒸镀等工艺制作金属图案。其中,金属图案的导线部分需要采用满足可拉伸的结构,如正弦曲线、蛇形曲线或折线等结构;导线等构成的电极整体结构呈现放射状,如“米”字形结构,以满足各个方向拉伸需求。

(3)在金属图案上利用聚酰亚胺等材料制作电极保护层,其中电极点、接线端口(即引线接口)裸露出来,电极导线被保护层包覆。

(4)使用激光切割等切割方法制作图案化的金属电极。

(5)使用干法刻蚀等方法在硅片上制作壁虎脚趾纤毛的微型结构模具,然后浇注柔性导电材料,固化成型后获得具有壁虎脚趾纤毛微结构的柔性导电薄膜。其中,模具还可为上文中的其他仿生干粘附结构的模具。

(6)将导电薄膜裁剪成与电极点一致的形状,使用导电胶或导电胶带将导电薄膜贴附于电极点上。

本发明实施例提供的电极及其制作方法中,导电薄膜通过使用导电胶带或者导电胶紧密平滑的贴附于电极点上,电极的每一个电极点具有较小的电阻,并且带有微结构部分处于与皮肤接触的表面。

本发明实施例提供的电极及其制作方法中,柔性导电薄膜材料包括但不限于PDMS+碳纳米管、PDMS+银纳米线、PEDOT:PSS等材料;粘贴用导电胶可以采用导电银浆或上述未固化的柔性导电薄膜材料。

本发明实施例提供的电极及其制作方法中,可满足多方位拉伸的结构不局限于“米”字形,可根据电极的需要,增加不同方位的引线数量以及引线的长度;根据不同的应用场景可添加不同形式的形状支撑结构,以减小电极测量点(即电极点)随人体动作产生的位置变动。

本发明实施例提供的电极及其制作方法中,由于导电膜薄的存在,电极点相对于其他位置凸起0.2毫米左右,以增加与皮肤的接触效果。同时,采用仿造壁虎纤毛的结构可以进一步增加与皮肤的接触面积;如此,在实现自粘贴的情况下,能够更好的增加接触面积,减小接触阻抗。

本发明实施例提供的电极及其制作方法中,也可根据电极的需要,采用其他形式的仿生自粘贴微结构,如蚊子脚趾干黏附结构及蜘蛛脚趾干黏附结构等。

本发明实施例提供的电极及其制作方法中,也可根据电极的需求,使用不具导电性的柔性材料浇筑在模板上制作具有壁虎脚趾纤毛微结构的薄膜,裁剪出一定形状贴附于电极点上,用于增强皮肤与电极整体间的附着力。

本发明实施例提供的电极及其制作方法中,也可根据电极的需求,增加电极通道数,可组合多个电极基础单元以满足多通道的需求。

本发明实施例提供的电极及其制作方法中,所述的光刻、金属图案化、保护层覆盖等工艺与柔性印刷电子工艺、微加工工艺相兼容,有利于降低成本,大批量生产。

本发明实施例提供的制作方法可用于形成上述实施方式提供的任一种自粘贴表面肌电干电极。因此,该制作方法也具有上述实施方式中的自粘贴表面肌电干电极所具有的技术效果,相同之处可参照上文对自粘贴表面肌电干电极的解释说明进行理解,下文中不赘述。下文中示例性的示出了两种自粘贴表面肌电干电极的制作流程。

第一种制作流程:

1)柔性基底的制备。

示例性的,该步骤可包括:将聚酰亚胺旋涂至硬质衬底(例如玻璃片)上,加热固化制得柔性聚酰亚胺薄膜。

2)图案化金属的制备。

示例性的,该步骤可包括:在聚酰亚胺薄膜上旋涂一层光刻胶,使用光刻机通过光刻版曝光;显影后在聚酰亚胺薄膜表面形成一层具有图案的光刻胶,部分聚酰亚胺层裸露出来;其后,使用磁控溅射工艺在薄膜表面蒸镀Ti(厚度10nm),Au(厚度90nm);其后,将薄膜经过丙酮清洗,除去残留光刻胶,制得图案化金属电极。

3)剥离硬质衬底。

示例性的,该步骤可包括:使用激光切割技术将图案化金属电极切割出来,随后在水中释放;即柔性基底与硬质衬底分离。其后,使用玻璃片等将释放后的电极从水中取出,吹干备用。

4)形成浇筑模板。

示例性的,该步骤可包括:在硅片上旋涂AZ5214光刻胶,使用光刻机曝光,显影后获得所需图案(图案可为直径1um-2um的圆形点阵列)。使用刻蚀机进行刻蚀,刻蚀深度可为2um-10um之间。刻蚀完成后,去除残余光刻胶,得到所需模板。该模板为形成导电薄膜的模板。

5)形成导电薄膜。

示例性的,该步骤可包括:将未固化的PEDOT:PSS均匀浇筑到模具中。两个小时后,材料固化成膜,膜厚可为0.2mm-0.4mm之间。其后,将薄膜从模板上转移,切割成与电极点一致的形状,即形成导电薄膜。

5)形成加固薄膜(即自粘贴加固薄膜)。

示例性的,该步骤可包括:将PDMS浇筑到模具中。固化以后,将薄膜从模板上转移,切割成与加固点一致的形状,即形成加固薄膜。

6)粘合以形成电极。

示例性的,该步骤可包括:在电极点上均匀涂布一层浓度较高的PEDOT:PSS,将切割成型后的薄膜紧密粘贴至电极点上,其中,带有纤毛结构面向上。在电极加固点上均匀涂布一层PDMS,将加固薄膜粘贴至电极加固点。两个小时后,粘结层固化,电极即可使用。

至此,形成了自粘贴表面肌电干电极。

第二种制作流程:

1)形成图案化的金属电极。

示例性的,该步骤可包括:使用FPC工艺制备图案化金属电极,并用激光切割方法将金属图案切割出来备用。

2)形成浇筑模板。

示例性的,该步骤可包括:在硅片上旋涂AZ5214光刻胶,使用光刻机通光刻版曝光,显影后得到所需图案,图案为直径1um-2um的圆形点阵列,显影后部分硅片裸露出来。使用深硅刻蚀机进行刻蚀,刻蚀深度可为2um-10um之间。刻蚀完成后,去除残余光刻胶,制得模具(或称“模板”)。

3)形成导电薄膜。

示例性的,该步骤可包括:将未固化的PEDOT:PSS均匀浇筑到模具中。一段时间后,材料固化成膜,膜厚可为0.2mm-1mm之间。将薄膜从模板上转移,切割成与电极点一致的形状,即形成导电薄膜。

4)形成加固薄膜。

示例性的,该步骤可包括:将PDMS浇筑到模具中。待固化以后,将薄膜从模板上转移,切割成与加固点一致的形状,即形成加固薄膜。

5)粘合以形成电极。

示例性的,该步骤可包括:在制备好的图案化金属电极点表面粘贴一层导电胶带,然后将薄膜紧密粘贴至电极点表面。在电极加固点粘贴双面胶带,将加固薄膜粘贴至加固点。两个小时后,粘结层固化,电极即可使用。

至此,形成了自粘贴表面肌电干电极。

需要说明的是,上述仅示例性的说明了电极的制作流程,在其他实施方式中,还可采用本领域技术人员可知的其他材料和工艺形成自粘贴表面肌电干电极,本发明实施例对此不作限定。

注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

- 一种自粘贴表面肌电干电极

- 一种两用电极及采用两用电极实现表面肌电提取及经皮电刺激的装置及方法