一种动力电池侧板绝缘胶膜

文献发布时间:2023-06-19 11:02:01

技术领域

本发明属于绝缘胶膜技术领域,尤其涉及一种动力电池侧板绝缘胶膜。

背景技术

目前电动汽车因其低排放、轻污染、以及低维护等优点,逐步在代替传统燃油汽车,电池包作为电动汽车的动力源,通常是由多个电池模组组合而成,而电池模组则是由侧板、端板以及安装于由侧板和端板构成的模组框架中的锂电池组合而成,而电池模组侧板一般为铝板,铝板的一侧表面需要绝缘,故该侧表面要覆盖一层绝缘层,目前现在侧板绝缘层均是通过热压绝缘胶膜粘接铝板工艺叠层结构热压来实现表面覆盖绝缘层,热压条件压力>2Mpa热压时间1200S以上;而为提高效率增加叠层数量,数量的增加导致侧板生产热压时间的延长,同时热压压力不稳定,会导致大批量热压不良出现;同时当使用到低表面能铝板时也会出现批量性的热压粘接不良;同时部分新型的水冷侧板,由于其结构中空的特点也不能高压力、长时间热压。

发明内容

本发明目的在于提供一种动力电池侧板绝缘胶膜,能够使得侧板达到阻燃和耐冷热冲击的性能,并且易于实施,且该绝缘胶膜性能稳定,生产效率高,性价比高。

为达到上述目的,本发明采用的技术方案是:一种动力电池侧板绝缘胶膜,所述绝缘胶膜包括薄膜层、以及涂覆在薄膜层上胶黏剂层,可在低压力0.2Mpa~1Mpa、短的热压时间300s~900s下完成热压,同时对低表面能铝板都有良好的粘合强度和粘接效果,所述胶黏剂层为热熔胶层或热固胶层,所述胶黏剂层包括以下重量份组分:基体树脂30~80份、增粘树脂10~30份、阻燃剂20~70份、偶联剂0.05~1份、固化剂1~5份、固化促进剂0.1~0.5份和溶剂20~30份,所述基体树脂与增粘树脂总量为100份。

上述技术方案中进一步改进的技术方案如下:

1、上述方案中,所述基体树脂为聚酯树脂、聚氨酯、醇酸树脂、环氧树脂、丙烯酸树脂、硅胶中的一种或几种的混合改性树脂。

2、上述方案中,所述增粘树脂为松香树脂、萜烯树脂、石油树脂、酚醛树脂中一种或几种混合改性树脂。

3、上述方案中,所述阻燃剂为磷系阻燃剂、氮系阻燃剂、硅系阻燃剂中的一种或几种的混合物。

4、上述方案中,所述偶联剂为硅烷偶联剂或者钛酸酯类偶联剂。

5、上述方案中,所述固化剂为异氰酸酯类固化剂、潜伏胺类固化剂、氰酸酯类固化剂、酸酐类固化剂中的一种或几种的混合物。

6、上述方案中,所述固化促进剂为有机锡类促进剂。

7、上述方案中,所述溶剂为乙酸乙酯、丁酮中的一种或两种混合物。

8、上述方案中,所述薄膜层为聚对苯二甲酸乙二醇酯薄膜层、聚对苯二甲酸丁二醇酯薄膜层、聚萘二甲酸乙二醇酯薄膜层或聚酰亚胺薄膜层中的任意一种。

9、上述方案中,所述薄膜层厚度为50~150μm、所述胶黏剂层厚度为0.025mm~0.040mm。

由于上述技术方案的运用,本发明与现有技术相比具有下列优点:

本发明动力电池侧板绝缘胶膜,由绝缘薄膜层和胶黏剂层组合而成,其结构简单,而胶黏剂层为热熔胶层或热固胶层,用于电池模组的侧板绝缘,能够使得侧板达到阻燃和耐冷热冲击的性能,并且易于实施,只需将该绝缘膜直接热压贴覆于铝板制成叠层结构即可,该绝缘胶膜性能稳定,生产效率高,性价比高。

附图说明

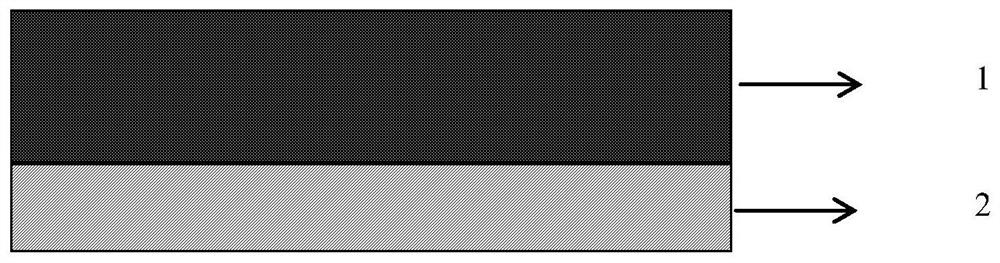

附图1为本发明结构示意图。

图中:1、薄膜层;2、胶黏剂层。

具体实施方式

下面结合实施例对本发明作进一步描述:

一种动力电池侧板绝缘胶膜,包括薄膜层1、以及涂覆在薄膜层1上胶黏剂层2,所述胶黏剂层2为热熔胶层或热固胶层;本发明的绝缘膜加工热压窗口范围宽,在低压力0.2Mpa~1Mpa,短的热压时间300s~900s,都有良好的粘合强度和粘接效果;同时对低表面能的铝板也有优异的粘合强度。

进一步地,粘合剂的胶系可以为聚酯树脂、聚氨酯、醇酸树脂、环氧树脂、丙烯酸树脂、硅胶中的一种或几种的混合改性胶黏剂。绝缘膜的胶对于铝板有良好的粘合强度,即使在低压力0.2Mpa~1Mpa,短的热压时间300s~900s和低表面能的铝板都有良好的粘合强度和粘接效果。进一步地,根据侧板的绝缘和阻燃要求,可调整绝缘薄膜层和胶黏剂层的厚度,以及胶黏剂层中阻燃填料的含量,绝缘薄膜层的厚度为0.050mm~0.15mm,胶黏剂层的厚度为0.025mm~0.040mm。

胶黏剂层中除上述主体树脂和阻燃填料外,还添加有增粘树脂;增粘树脂具有优异的耐热性,优良的聚合物相溶性,绝缘胶膜粘合剂使用增粘树脂后胶层耐热性明显提升,增粘树脂多为小分子树脂,添加后热压时胶层流动性变好,对铝板表面浸润性提高,使得胶膜在低压力短时间下热压保持良好的粘接效果和粘接性能。

实施例1:一种动力电池侧板绝缘胶膜,所述绝缘胶膜包括薄膜层1、以及涂覆在薄膜层1上的胶黏剂层2,所述薄膜层厚度为50μm、所述胶黏剂层厚度为0.025mm,所述胶黏剂层2包括以下重量百分比的组分:基体树脂90份、增粘树脂10份、阻燃剂50份、偶联剂0.05份、固化剂5份、固化促进剂0.1份和溶剂20份。

所述基体树脂为聚酯树脂;所述增粘树脂为松香树脂;所述阻燃剂为磷系阻燃剂;所述偶联剂为硅烷偶联剂;所述固化剂为异氰酸酯类固化剂;所述固化促进剂为有机锡类促进剂;所述溶剂为乙酸乙酯和丁酮的混合物;所述薄膜层为聚对苯二甲酸乙二醇酯薄膜层。

实施例2:一种动力电池侧板绝缘胶膜,所述绝缘胶膜包括薄膜层1、以及涂覆在薄膜层1上的胶黏剂层2,所述薄膜层厚度为60μm、所述胶黏剂层厚度为0.040mm,所述胶黏剂层2包括以下重量百分比的组分:基体树脂85份、增粘树脂15份、阻燃剂30份、偶联剂0.06份、固化剂3份、固化促进剂0.2份和溶剂25份。

所述基体树脂为聚氨酯;所述增粘树脂为萜烯树脂;所述阻燃剂为氮系阻燃剂;所述偶联剂为钛酸酯类偶联剂;所述固化剂为酸酐类固化剂;所述固化促进剂为有机锡类促进剂;所述溶剂为乙酸乙酯;所述薄膜层为聚萘二甲酸乙二醇酯薄膜层。

实施例3:一种动力电池侧板绝缘胶膜,所述绝缘胶膜包括薄膜层1、以及涂覆在薄膜层1上的胶黏剂层2,所述薄膜层厚度为100μm、所述胶黏剂层厚度为0.030mm,所述胶黏剂层2包括以下重量百分比的组分:基体树脂75份、增粘树脂25份、阻燃剂20份、偶联剂0.08份、固化剂1份、固化促进剂0.5份和溶剂30份。

所述基体树脂为环氧树脂;所述增粘树脂为石油树脂;所述阻燃剂为硅系阻燃剂;所述偶联剂为硅烷偶联剂;所述固化剂为氰酸酯类固化剂;所述固化促进剂为有机锡类促进剂;所述溶剂为丁酮中;所述薄膜层为聚对苯二甲酸丁二醇酯薄膜层。

实施例4:一种动力电池侧板绝缘胶膜,所述绝缘胶膜包括薄膜层1、以及涂覆在薄膜层1上的胶黏剂层2,所述薄膜层厚度为150μm、所述胶黏剂层厚度为0.035mm,所述胶黏剂层2包括以下重量百分比的组分:基体树脂70份、增粘树脂30份、阻燃剂60份、偶联剂1份、固化剂2份、固化促进剂0.2份和溶剂20份。

所述基体树脂为聚酯树脂和丙烯酸树脂的混合改性树脂;所述增粘树为酚醛树脂;所述阻燃剂为氮系阻燃剂;所述偶联剂为钛酸酯类偶联剂;所述固化剂为异氰酸酯类固化剂;所述固化促进剂为有机锡类促进剂;所述溶剂为乙酸乙酯和丁酮;所述薄膜层为聚对苯二甲酸丁二醇酯薄膜层。

实施例5:一种动力电池侧板绝缘胶膜,所述绝缘胶膜包括薄膜层1、以及涂覆在薄膜层1上的胶黏剂层2,所述薄膜层厚度为120μm、所述胶黏剂层厚度为0.025mm,所述胶黏剂层2包括以下重量百分比的组分:基体树脂70份、增粘树脂30份、阻燃剂70份、偶联剂0.09份、固化剂2.5份、固化促进剂0.3份和溶剂30份。

所述基体树脂为醇酸树脂;所述增粘树脂为松香树脂和萜烯树脂的混合改性树脂;所述阻燃剂为硅系阻燃剂;所述偶联剂为钛酸酯类偶联剂;所述固化剂为氰酸酯类固化剂和酸酐类固化剂的混合物;所述固化促进剂为有机锡类促进剂;所述溶剂为丁酮;所述薄膜层为聚聚萘二甲酸乙二醇酯薄膜层。

对比例1:一种动力电池侧板绝缘胶膜,所述绝缘胶膜包括薄膜层1、以及涂覆在薄膜层1上的胶黏剂层2,所述薄膜层厚度为120μm、所述胶黏剂层厚度为0.025mm,所述胶黏剂层2包括以下重量百分比的组分:基体树脂95份、增粘树脂5份、阻燃剂50份、偶联剂0.05份、固化剂5份、固化促进剂0.1份和溶剂20份。

对比例2:一种动力电池侧板绝缘胶膜,所述绝缘胶膜包括薄膜层1、以及涂覆在薄膜层1上的胶黏剂层2,所述薄膜层厚度为100μm、所述胶黏剂层厚度为0.035mm,所述胶黏剂层2包括以下重量百分比的组分:基体树脂100份、阻燃剂50份、偶联剂0.05份、固化剂5份、固化促进剂0.1份和溶剂20份。

对比例3:一种动力电池侧板绝缘胶膜,所述绝缘胶膜包括薄膜层1、以及涂覆在薄膜层1上的胶黏剂层2,所述薄膜层厚度为150μm、所述胶黏剂层厚度为0.030mm,所述胶黏剂层2包括以下重量百分比的组分:增粘树脂100份、阻燃剂50份、偶联剂0.05份、固化剂5份、固化促进剂0.1份和溶剂20份。

对比例4:一种动力电池侧板绝缘胶膜,所述绝缘胶膜包括薄膜层1、以及涂覆在薄膜层1上的胶黏剂层2,所述薄膜层厚度为150μm、所述胶黏剂层厚度为0.030mm,所述胶黏剂层2包括以下重量百分比的组分:基体树脂60份、增粘树脂40份、阻燃剂80份、偶联剂0.05份、固化剂5份、固化促进剂0.1份和溶剂20份。

对上述实施例1~5及对比例1~3中绝缘胶膜的性能进行测定:

1、检测方法:

(1)厚度

用千分尺去测量聚酯薄膜层和胶黏剂层的厚度,使用断面切片法,再在高倍数码显微镜下测量每层的厚度;

(2)粘结强度(N/mm)

把绝缘膜裁切成25mm宽度的样条,尺寸25mm×125mm,经过高温层压压合,恢复至室温25℃,30分钟后,测试绝缘膜和铝板之间的粘接强度,单位N/mm,依据标准,180°角度测试,剥离速度100mm/min。日本岛津万能拉力机AGS-J。

(3)阻燃性

涂布后的绝缘膜,经过高温170℃//20分钟的烘烤,冷却至室温,按照尺寸长250mm×宽50mm制样,依据UL94标准,进行燃烧。并依据标准判定阻燃等级。

2、检测结果

表1绝缘胶膜的性能检测结果

粘接效果评价

◎:表示综合性能最优;○:表示性能OK,可满足使用要求;

△:表示性能欠佳;×:表示性能极差。

从上述检测数据可知,本发明制备的绝缘胶膜在低压力0.2Mpa~1Mpa,短的热压时间300s~900s,都有良好的粘合强度和粘接效果,且粘接强度高,阻燃性能优良。

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

- 一种动力电池侧板绝缘胶膜

- 一种无卤树脂组合物及其制备的胶粘剂、叠层母排用绝缘胶膜,该绝缘胶膜的制备方法