一种智能化控制水泥土搅拌桩施工桩长操作方法

文献发布时间:2023-06-19 11:02:01

技术领域

本发明涉及一种软土地基处理的方法,特别是一种智能化控制水泥土搅拌桩施工桩长操作方法。

背景技术

我国沿海、江河流域经常分布软土地基,在荷载、循环、车辆等动力作用下,地基沉降是地基失效的主要形式,常导致高速公路、铁路、机场、码头的质量问题。处理软土地基的各种方法中应用最多的方法是选用复合地基,在复合地基的加固方法中,特别是在交通工程中的软土地基处理中,经常选用的是采用水泥土搅拌桩技术来加固地基。工程实践表明,水泥土搅拌桩法具有施工简单,快速,扰动小等优点,能有效地提高软土地基的稳定性,减少和控制沉降量。水泥土搅拌桩现已发展成一种常用的软土地基处理方法,根据土质含水量的不同,选择的加固料不同。这种方法是利用水泥粉、水泥浆或水泥砂浆等材料作为固化剂,通过特制的搅拌机械即搅拌的方式,在地基深处,就地将软土和加固料强制搅拌,由加固料和软土间产生一系列的物理和化学反应,使软土硬结成具有整体性、水稳定性和一定强度的水泥土搅拌桩。这种搅拌桩与桩周土一起组成复合地基,从而提高地基承载力,减少地基沉降。

通过大量工程实践,发现水泥土搅拌桩在软土地基处理中存在以下一些问题:

1、水泥土搅拌桩在施工过程中都是按设计文件规定的设计桩长进行施工,由于处理范围比较大,设计的桩间距比较小(一般在1.1-1.5m),同时对桩长的设计要求为桩身必须进入持力层0.5m以上,尽管在设计前做了地质勘察,主要是采取钻孔取样和静力触探方法,钻孔取样为非原位测试,在判断持力层深度的精度上偏低,静力触探为原位测试,在判断持力层深度的精度上比较高,但在实践中,不能做到每个桩位都有地质资料(主要是考虑经济性),当水泥土搅拌桩处理范围内的持力层变化大的时候,施工桩长不好控制,桩长没有进入持力层,对施工质量产生严重影响,进入持力层太多,会损坏施工设备。

2、设计文件里也作出要求,在施工时按双控原则控制施工桩长,即按照设计桩长,同时也要根据电流值来判断具体每根桩的施工桩长,但在具体操作时,电流值的大小不好判断,主要是以下因素造成的:

(1)施工设备的功率大小不等;

(2)施工设备新旧程度不一样;

(3)供电的线路长短不同;

(4)供电线路新旧程度不同;

(5)电源有网电和自发电;

由于上述原因,导致在施工时所显示的电流值大小变化很大,无法依据电流值来对施工桩长进行判断。

鉴于上述问题的存在,易造成施工桩长没有按设计要求进入持力层0.5m以上的情况出现,因而对施工质量产生严重影响,制约了水泥土搅拌桩技术的推广和使用;同时也限制了水泥土搅拌桩的应用范围。

发明内容

本发明要解决的技术问题是针对现有技术的不足,提出了一种确保搅拌桩桩体进入设计要求的持力层、提高工作效率的智能化控制水泥土搅拌桩施工桩长操作方法。

本发明要解决的技术问题是通过以下技术方案来实现的,一种智能化控制水泥土搅拌桩施工桩长操作方法,其特点是:

(1)静力触探法确定持力层深度:

a、定位:移动静力触探仪,将探头对准放好的点位,用垂直度传感器(精度:0.005°)采集的数据校正垂直度,并垂直度传感器固定在底座上;

b、将已穿入到探杆内的传感器引线接到记录仪上,打开电源开关,预热并调试到正常工作状态;

c、加压使探头入土,此时要校核探杆的垂直度,并保证在整个贯入过程中,垂直度偏差在1.0%以内;

d、贯入速度应控制在0.015-0.025m/s范围内,并保持匀速;

e、每灌入0.1m记录仪采集一次锥尖阻力和侧壁阻力;

f、贯入深度应超过设计桩长深度2m;

g、当达到预定深度后,及时拔杆,并记录采集数据的回零情况,保证数据的准确性;

h、打印出静力触探曲线图,深度为纵坐标,锥尖阻力、侧壁阻力为横坐标,准确反映出深度与锥尖阻力、侧壁阻力之间对应数值关系;

(2)将静力触探得出的锥尖阻力、侧壁阻力数值与设计要求确定的进入持力层指标进行对应,在对应指标时,应考虑进入持力层以后,不小于1.5m范围内土体的力学指标不能有衰减,然后确定持力层的顶面高程和底面高程(搅拌桩进入持力层的深度一般在0.5-1.0m),最终给出准确的施工桩长(精度为0.1m);

(3)确定搅拌桩机钻头进入持力层深度控制参数:

a、放样:在静力触探放样点位的周边,根据搅拌桩成桩直径不同,与该点位的距离满足0.4m≤L≤0.8m;

b、定位:移动搅拌桩机,将钻头对准放好的桩位,并通过垂直度传感器(精度:0.005°)采集显示的数据,调整好垂直度;

c、开启搅拌桩机,启动加压装置,使搅拌钻头入土,按设计用量喷加固料(水泥粉、水泥浆或水泥砂浆等),同时搅拌钻头上的搅拌叶片对加固料和原状土体进行充分的搅拌;

d、通过安装在搅拌桩机钻进和提升传动系统上的深度传感器(精度:0.01m以上),安装在上传动装置下侧传动链条上的拉力传感器(精度:0.1KN以上),安装在电机上的电流传感器(精度:0.01A以上,采集的电流值应为驱动搅拌钻头底部入土的驱动电机电流值,单向搅拌采集驱动磨盘电机电流值,双向搅拌采集驱动上传动装置电机电流值),电脑自动记录仪每0.1m采集一次驱动钻杆向下的拉力值和钻头钻进时的电流值;

e、在搅拌钻头钻进时,要通过垂直度传感器采集所显示的数据,保证钻杆的垂直度,偏差控制在1.0%以内;

f、在搅拌钻头钻进时,钻进速度应控制在0.8-1.2m/min范围之内,并保持匀速;

g、当钻进到通过静力触探仪确定的持力层顶面高程时,固定一个钻进速度,控制在0.4-0.6m/min范围内(设备功率越小,钻进速度越慢,以不损坏施工设备为原则);

h、当钻进到通过静力触探仪确定的持力层底面高程时(搅拌钻头在确定的持力层深度范围内钻进时,拉力值和电流值不能有衰减),继续下钻,直至电流值超过额定值且维持10s,停止喷加固料;

i、对加压装置进行换向,开始提升并搅拌,直至将搅拌钻头提升至离原地面0.3m;

j、完成搅拌桩施工;

(4)确定搅拌桩机钻头进入持力层顶面高程时传动链条上拉力值及驱动搅拌钻头底部入土的驱动电机电流值,在进入持力层顶面高程时采集的拉力值及电流值将作为搅拌桩机钻头进入持力层的判断值,超过额定电流且维持10秒时采集的拉力值和电流值作为极限值;

(5)智能化控制搅拌桩施工桩长

a、放样:按施工图纸要求,将待施工的桩位放出;

b、将确定的进入持力层顶面的拉力、电流判断值及极限值输入到搅拌桩机电脑自动控制程序,并设定从原地面至持力层顶面以上1m范围内,不启动自动判别桩长程序;

c、定位:移动搅拌桩机,将钻头对准放好的待施工桩位,并通过垂直度传感器(精度:0.005°)采集显示的数据,调整好垂直度;

d、开启搅拌桩机,启动加压装置,使搅拌钻头入土,按设计用量喷加固料(水泥粉、水泥浆或水泥砂浆等),同时搅拌钻头上的搅拌叶片对加固料和原状土体进行充分的搅拌;

e、在搅拌钻头钻进时,钻进速度应控制在0.8-1.2m/min范围之内,并保持匀速;

f、在搅拌钻头钻进时,要通过垂直度传感器采集所显示的数据,保证钻杆的垂直度,偏差控制在1.0%以内;

g、当搅拌钻头钻进至持力层顶面以上1m时,开始启动自动判别桩长程序,通过安装在传动链条上的拉力传感器(精度:0.1KN以上)及安装在电机上的电流传感器(精度:0.01A以上)采集的数据达到确定的进入持力层顶面判断值时,钻进速度自动降低,当钻进速度降低时,拉力值和电流值也会随着降低,直至钻进速度降到在0.4-0.6m/min范围内的一个固定速度时,拉力值和电流值如达到确定的判断值(拉力值和电流值必须都达到判断值),启动判断进入持力层程序,在拉力值和电流值没有衰减的前提下(拉力值容许偏差值10KN,电流值容许偏差1A),钻进深度达到设计规定的进入持力层深度(搅拌桩一般规定为:0.5m-1.0m,在此深度范围内,如拉力值和电流值低于容许偏差值,但未低于判断值的80%,且钻进深度不超过10cm,或拉力值和电流值均达到极限值)时,终止钻进,通过安装在搅拌桩机钻进和提升传动系统上的深度传感器(精度:0.01m以上)采集到此时的深度作为施工桩长深度;

h、对加压装置进行换向,开始提升并搅拌,直至将搅拌钻头提升至离原地面0.3m;

i、完成搅拌桩施工。

与现有技术相比,本发明主要是将常规地质勘察中对持力层的判断功能对应到施工设备控制参数上,即依据钻杆下钻时的拉力值或电机电流值的变化进行智能化控制施工桩长。

该方法施工方便、操作简单,体现了精细化设计的理念,降低了工程造价,其优点主要有:

(1)能够根据不同的地质条件,自动识别施工桩长;

(2)确保搅拌桩桩体进入设计要求的持力层并保证进入深度,使得施工质量得到了可靠保证;

(3)避免了进入持力层深度过多,造成设备损坏,降低经济损失,提高工作效率;

(4)可适当降低设计阶段的地质勘察工作量,降低工程造价。

附图说明

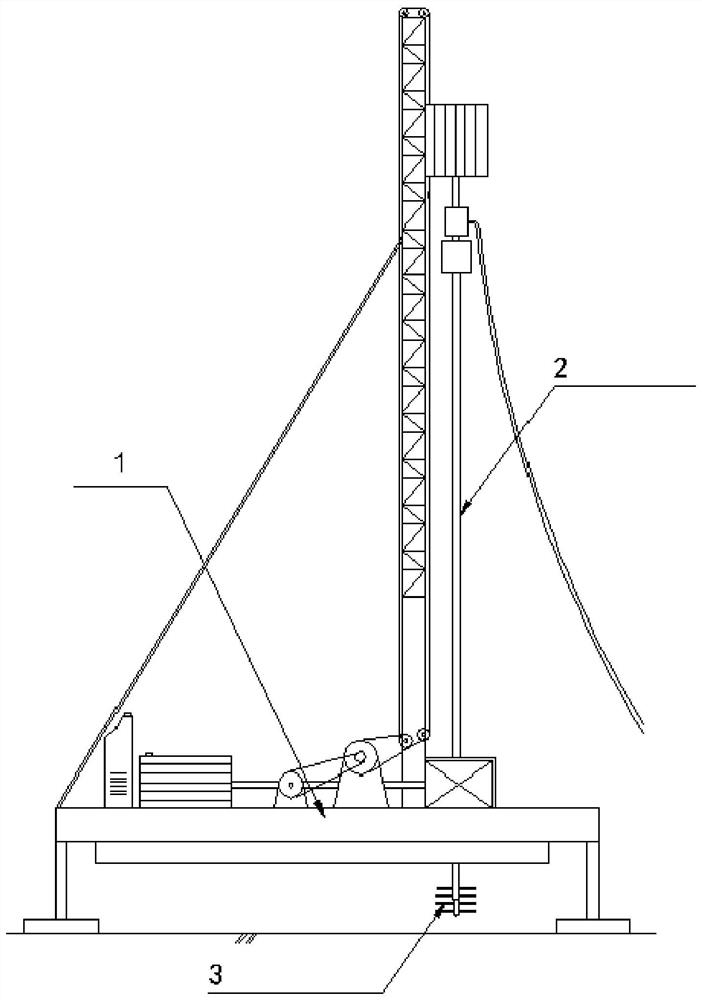

图1为本发明的用双搅桩机结构简图;

图2为静力触探仪结构简图;

图3为静力触探仪工艺流程图;

图4为确定桩长工艺流程图。

图中:1双搅桩机,2钻杆(包括内外钻杆),3钻头, 4探杆,5底盘,6探头,7导线,8采集器,9电脑,10设计持力层顶面,11设计持力层底面,12超过持力层底面2米层,13搅拌桩机确定的持力层顶面,14搅拌桩机确定的持力层底面。

具体实施方式

以下进一步描述本发明的具体技术方案,为使本发明实施例的目的、技术方案和优点更加清楚,以便于本领域的技术人员进一步地理解本发明,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例,而不构成对其权利的限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

一种智能化控制水泥土搅拌桩施工桩长操作方法,

(1)整平场地;

(2)放样:放好一个点位,用竹签或白石灰做上标记;

(3)静力触探法确定持力层深度;

a、定位:移动静力触探仪,将探头对准放好的点位,用垂直度传感器(精度:0.005°)采集的数据校正垂直度,并垂直度传感器固定在底座上;

b、将已穿入到探杆内的传感器引线接到记录仪上,打开电源开关,预热并调试到正常工作状态;

c、加压使探头入土,此时要校核探杆的垂直度,并保证在整个贯入过程中,垂直度偏差在1.0%以内;

d、贯入速度应控制在0.015-0.025m/s范围内,并保持匀速;

e、每灌入0.1m记录仪采集一次锥尖阻力和侧壁阻力;

f、贯入深度应超过设计桩长深度2m;

g、当达到预定深度后,及时拔杆,并记录采集数据的回零情况,保证数据的准确性;

h、打印出静力触探曲线图,深度为纵坐标(精度为0.1m),锥尖阻力、侧壁阻力为横坐标(精度为0.01Mpa),准确反映出深度与锥尖阻力、侧壁阻力之间对应数值关系。

(4)将静力触探得出的锥尖阻力、侧壁阻力数值与设计要求确定的进入持力层指标进行对应,在对应指标时,应考虑进入持力层以后,不小于1.5m范围内土体的力学指标不能有衰减,然后确定持力层的顶面高程和底面高程(搅拌桩进入持力层的深度一般在0.5-1.0m),最终给出准确的施工桩长(精度为0.1m)。

(5)确定搅拌桩机钻头进入持力层深度控制参数(拉力值和电流值):

a、放样:在静力触探放样点位的周边,根据搅拌桩成桩直径不同,与该点位的距离满足0.4m≤L≤0.8m;

b、定位:移动搅拌桩机,将钻头对准放好的桩位,并通过垂直度传感器(精度:0.005°)采集显示的数据,调整好垂直度;

c、开启搅拌桩机,启动加压装置,使搅拌钻头入土,按设计用量喷加固料(水泥粉、水泥浆或水泥砂浆等),同时搅拌钻头上的搅拌叶片对加固料和原状土体进行充分的搅拌;

d、通过安装在搅拌桩机钻进和提升传动系统上的深度传感器(精度:0.01m以上),安装在上传动装置下侧传动链条上的拉力传感器(精度:0.1KN以上),安装在电机上的电流传感器(精度:0.01A以上,采集的电流值应为驱动搅拌钻头底部入土的驱动电机电流值,单向搅拌采集驱动磨盘电机电流值,双向搅拌采集驱动上传动装置电机电流值),电脑自动记录仪每0.1m采集一次驱动钻杆向下的拉力值和钻头钻进时的电流值;

e、在搅拌钻头钻进时,要通过垂直度传感器采集所显示的数据,保证钻杆的垂直度,偏差控制在1.0%以内;

f、在搅拌钻头钻进时,钻进速度应控制在0.8-1.2m/min范围之内,并保持匀速;

g、当钻进到通过静力触探仪确定的持力层顶面高程时,固定一个钻进速度,控制在0.4-0.6m/min范围内(设备功率越小,钻进速度越慢,以不损坏施工设备为原则);

h、当钻进到通过静力触探仪确定的持力层底面高程时(搅拌钻头在确定的持力层深度范围内钻进时,拉力值和电流值不能有衰减),继续下钻,直至电流值超过额定值且维持10s,停止喷加固料;

i、对加压装置进行换向,开始提升并搅拌,直至将搅拌钻头提升至离原地面0.3m;

j、完成搅拌桩施工。

(6)确定搅拌桩机钻头进入持力层顶面高程时传动链条上拉力值及驱动搅拌钻头底部入土的驱动电机电流值,在进入持力层顶面高程时采集的拉力值及电流值将作为搅拌桩机钻头进入持力层的判断值,超过额定电流且维持10秒时采集的拉力值和电流值作为极限值;

(7)智能化控制搅拌桩施工桩长

a、放样:按施工图纸要求,将待施工的桩位放出;

b、将(6)中确定的进入持力层顶面的拉力、电流判断值及极限值输入到搅拌桩机电脑自动控制程序,并设定从原地面至持力层顶面以上1m范围内,不启动自动判别桩长程序;

c、定位:移动搅拌桩机,将钻头对准放好的待施工桩位,并通过垂直度传感器(精度:0.005°)采集显示的数据,调整好垂直度;

d、开启搅拌桩机,启动加压装置,使搅拌钻头入土,按设计用量喷加固料(水泥粉、水泥浆或水泥砂浆等),同时搅拌钻头上的搅拌叶片对加固料和原状土体进行充分的搅拌;

e、在搅拌钻头钻进时,钻进速度应控制在0.8-1.2m/min范围之内,并保持匀速;

f、在搅拌钻头钻进时,要通过垂直度传感器采集所显示的数据,保证钻杆的垂直度,偏差控制在1.0%以内;

g、当搅拌钻头钻进至持力层顶面以上1m时,开始启动自动判别桩长程序,通过安装在传动链条上的拉力传感器(精度:0.1KN以上)及安装在电机上的电流传感器(精度:0.01A以上)采集的数据达到(6)中确定的进入持力层顶面判断值时,钻进速度自动降低,当钻进速度降低时,拉力值和电流值也会随着降低,直至钻进速度降到与(5)g中一致的固定速度时,拉力值和电流值如达到 (6)中确定的判断值(拉力值和电流值必须都达到判断值),启动判断进入持力层程序,在拉力值和电流值没有衰减的前提下(拉力值容许偏差值10KN,电流值容许偏差1A),钻进深度达到设计规定的进入持力层深度(搅拌桩一般规定为:0.5m-1.0m,在此深度范围内,如拉力值和电流值低于容许偏差值,但未低于判断值的80%,且钻进深度不超过10cm,或拉力值和电流值均达到极限值)时,终止钻进,通过安装在搅拌桩机钻进和提升传动系统上的深度传感器(精度:0.01m以上)采集到此时的深度作为施工桩长深度;

h、如在搅拌钻头钻进时,拉力值和电流值如满足不了(7)g中规定的条件,将重复(7)g;

i、对加压装置进行换向,开始提升并搅拌,直至将搅拌钻头提升至离原地面0.3m;

j、完成搅拌桩施工。

(8)在进行(7)的施工中,应满足以下规定;

a、当设计桩长、桩径和加固料掺量发生变化时;

b、当搅拌桩机停用时间超过10天或施工时间超过30天;

c、当设备经过维修,主要是指更换或维修电机及更换链条;

d、当输电线路变化及电压波动对电流产生影响时;

如发生以上情况,应重复(1)、(2)、(3)、(4)、(5)、(6),方可进行(7)。

本发明主要是将常规地质勘察中对持力层的判断功能对应到施工设备控制参数上,即依据钻杆下钻时的拉力值或电机电流值的变化进行智能化控制施工桩长。

首先通过常规的地质勘察设备静力触探仪对已设计好桩长的施工区域进行勘察,在设计规定的范围内找出进入持力层顶面和持力层底面所对应的锥尖阻力、侧壁阻力及相应的深度;

搅拌桩机在静力触探的探孔边(考虑准确性及搅拌桩成桩直径,距离探孔0.4m≤L≤0.8m)进行试打,试打过程中的主要控制参数应与设计相符(桩长、加固料用量等),找出搅拌钻头进入持力层顶面和持力层底面时的拉力值(通过安装在上传动装置下侧传动链条上的拉力传感器采集,精度:0.1KN以上)和电流值(通过安装在电机上的电流传感器采集,精度:0.01A以上,采集的电流值应为驱动搅拌钻头底部入土的驱动电机电流值,单向搅拌采集驱动磨盘电机电流值,双向搅拌采集驱动上传动装置电机电流值),此时测出的拉力值和电流值作为正式施工时搅拌钻头进入持力层顶面和持力层底面的判断值,试过程打中,应超打一部分深度,测出超过电机额定电流并维持10s的电流值及对应的拉力值,作为极限值;

确定搅拌桩机钻头进入持力层顶面高程时传动链条上拉力值及驱动搅拌钻头底部入土的驱动电机电流值,在进入持力层顶面高程时采集的拉力值及电流值将作为搅拌桩机钻头进入持力层的判断值,超过额定电流且维持10秒时采集的拉力值和电流值作为极限值;

在完成上述工程后,进行智能化控制搅拌桩桩长施工。

在进行智能化控制搅拌桩施工桩长的施工中,应满足以下规定;

当设计桩长、桩径和加固料掺量发生变化时;

当搅拌桩机停用时间超过10天或施工时间超过30天;

当设备经过维修,主要是指更换或维修电机及更换链条;

当输电线路变化及电压波动对电流产生影响时(电压波动值≤380±10V);

如发生以上情况,应重复上述所有工序。

- 一种智能化控制水泥土搅拌桩施工桩长操作方法

- 一种护筒式水泥土搅拌桩的成桩操作方法