一种掺入高硅铁尾矿烧制陶粒及其制备方法

文献发布时间:2023-06-19 11:03:41

技术领域

本发明属于建筑材料和固体废弃物综合利用领域,具体涉及一种掺入高硅铁尾矿等固体废物烧制陶粒的方法。

背景技术

中国现有的矿山总量已经达到20万座,总堆存量将近100亿吨,在矿产资源的开发过程中,会出现大量的尾矿,每年尾矿产出量高达12亿吨。相较与大量的尾矿产出及堆存,我国尾矿资源的综合利用率却不足10%。不但使地面植被遭到破坏,造成环境污染,还占用大量的农业用地,降低土地利用效率,造成许多安全隐患,如何大宗利用铁尾矿等固体废弃物,达到资源化的目的,成为国内外研究热点和难点。

陶粒是近年来我国发展最快的新型建筑材料之一,主要是以粘土、页岩、污泥、工业废料等为原料,但由于粘土、页岩均是不可再生资源,过渡消耗造成了严重的环境问题,不符合可持续性发展原则。所以目前陶粒制备逐步转向固体废弃物,制备的原料大多是工业尾矿废渣、建筑淤泥等固体废弃物,以铁尾矿为原料的探究屈指可数,尤其利用铁尾矿制备陶粒的报道更是少之又少。

在我国许多大城市中,厨余垃圾比例高达60%-80%,而在农村厨余垃圾更是固体垃圾的主要成分。许多垃圾未经处理,随意堆放或者焚烧处理,不但影响环境,还对人体产生极大危害。

发明内容

鉴于现有技术存在的问题,本发明的目的在于提供一种利用高硅铁尾矿烧制的陶粒及其制备方法,本发明提供的烧制陶粒的制备方法合理高效地利用铁尾矿、赤泥、煤粉等工业固废,资源化处理大宗工业固废,且为厨余垃圾处理开辟一条新的道路。实现了固废资源化利用,节能环保,且制备出的陶粒可以应用在建筑领域,为建材类输入新型材料,具有显著的经济效益、社会效益、环境效益。

为了实现上述目的,本发明采用以下技术方案。

一种掺入高硅铁尾矿烧制的陶粒,是由以下质量份的原料制成:高硅铁尾矿60-70份、赤泥10-15份、蒙脱石5-12份、煤粉5-8份,厨余垃圾5-10份。

进一步地,所述的高硅铁尾矿的粒径为0.110mm-0.114mm,比表面积290.6m

进一步地,所述的赤泥为拜耳法赤泥,粒径为0.088mm-0.25mm,比重2.7-2.9g/cm

进一步地,所述的蒙脱石为黏土矿物,密度为2.25g/cm

进一步地,所述的煤粉的粒径为20微米-50微米。

进一步地,所述的厨余垃圾按质量份计是由以下原料组成:米和面粉类食物残余75.1-90.1份、生菜叶5份、果皮1份、纸巾0.8份、骨头5.2份、木头1份;其化学组成为:粗蛋白15-20份、盐分1-2份、有机质以及N、P、K、Fe、Ca、Mg微量元素79.1-85份,有机酸含量为1500mg/L,含碳量为360g/kg,经过干燥控制含水率在5%-10%,将原料进行研磨并通过200目标准筛。

进一步地,所述掺入高硅铁尾矿烧制的陶粒的制备方法,具体包括如下步骤。

步骤1、清理原料附着的杂物,将高硅铁尾矿、厨余垃圾、赤泥、蒙脱石、煤粉分别通过球磨机(5kg实验室)研磨成粉末。

步骤2、将步骤1制得粉末按高硅铁尾矿60-70份、拜耳法赤泥10-15份、蒙脱石5-12份、煤粉5-8份、厨余垃圾5-10份混合并搅拌均匀,得原料。

步骤3、将步骤2得原料通过100目标准筛,并将筛选后的原料放在室内,在室温下干燥处晾晒,使含水率保持在10%-15%,得物料。

步骤4、将步骤3所得的物料混合搅拌5min,在造粒机中加入已经混合好的物料,启动造粒机,在造粒机运行过程中加入5%-10%的水加湿,调整转速为25-33转/min、倾角为45°-55°使原料滚至成型后,用筛子筛选出粒径在15mm-20mm范围的生料球。

步骤5、将步骤4所得的生料球放入干燥箱中,为防止剧烈干燥产生大量水蒸气使得试样破裂,先在60℃-70℃温度下干燥2h,然后在95℃-105℃温度下干燥3h。

步骤6、将步骤5所得的生料球进行预热,得陶粒试样。

步骤7、将步骤7制得陶粒试样放入箱式电阻炉中烧制。

步骤8、烧制结束后,打开箱式电阻炉,使其自然冷却到700℃,关闭炉门,使温度以10℃/min速率下降,温度降到400℃,打开箱式电阻炉,将陶粒放置室温状态下冷却。

步骤9、将步骤8所得的陶粒样品进行筛选,选出粒径在15mm-20mm的陶粒,即为成品。

进一步地,步骤6中预热温度为300℃-500℃,预热时间为20min-60min。

进一步地,步骤7中升温速率为15℃/min,烧制温度为900℃-1100℃,烧制时间为10min-20min。

与现有技术比,本发明的有益效果如下。

1)本发明提供的掺入高硅铁尾矿烧制的陶粒利用高硅铁尾矿为主要原料,从大宗固体废弃物处理角度出发,不仅高效处理尾矿大量堆积问题,实现固废资源化利用,而且变废为宝,减少尾矿等固废对环境的影响,具有一定的生态效益和社会效益。

2)现有技术中,赤泥用量选取在15%-75%之间,在材料处于潮湿环境,赤泥过量极易会导致“泛碱”现象,从而降低工程结构的耐久性,对工程存在安全隐患。本发明提供的掺入高硅铁尾矿烧制的陶粒陶粒掺入拜耳法赤泥,掺入量控制10%-15%,粒径为0.088mm-0.25mm,比重为2.7-2.9g/cm

3)专利CN102503366A中,其使用岩石型金尾矿为原料生产陶粒,陶粒配方中的煤粉的掺量在10%-15%,导致这种陶粒的原料成本很高。本发明提供的掺入高硅铁尾矿烧制的陶粒中煤粉利用范围控制在5%-8%之间,且选取粒径20微米-50微米之间,比表面积较大,不但可吸附更多气体,而且在制备工艺中提供C可以在高温下还原Fe

4)现有技术中,蒙脱石掺量在20%-30%之间,粘结性过强使陶粒在烧结中容易产生干裂,本发明提供的掺入高硅铁尾矿烧制的陶粒中选取的蒙脱石为黏土矿物,掺量在5%-12%,密度为2.25g/cm

5)本发明提供的掺入高硅铁尾矿烧制的陶粒中选取的厨余垃圾富含15%-20%粗蛋白、1%-2%盐分、79.1%-85%有机质以及N、P、K、Fe、Ca、Mg微量元素,有机酸含量为1500mg/L,含碳量为360g/kg,充分利用有机质在反应中产生气体起到造孔的作用,通过干燥、脱水、筛选,充分利用有机质在反应中起到造孔作用。实现合理处理堆放的厨余垃圾的效果,具有一定的生态效益。

6)本发明提供的掺入高硅铁尾矿烧制的陶粒中选取的铁尾矿中,所述高硅铁尾矿SiO

附图说明

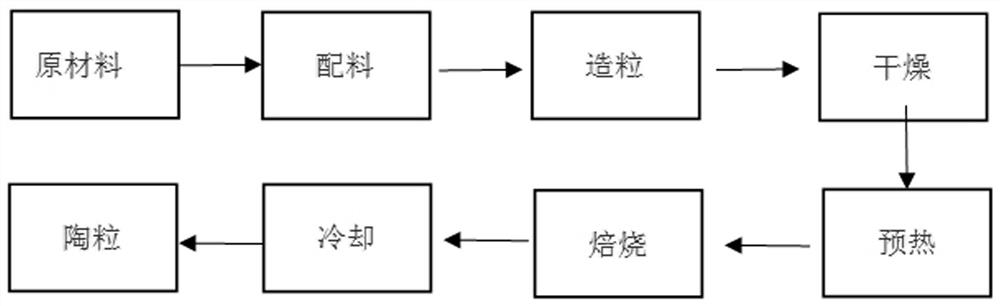

图1是本发明提供的掺入高硅铁尾矿烧制的陶粒工艺流程图。

具体实施方式

下面结合具体实施例,对本发明进一步说明。下述实施例是说明性的,不是限定性的,不能以下述实施例来限定本发明的保护范围。本发明中所使用的原料,如无特殊说明,均为常规的市售产品;本发明中所使用的方法,如无特殊说明,均为本领域的常规方法。

一种掺入高硅铁尾矿烧制的陶粒,是由以下质量份的原料制成:高硅铁尾矿60-70份、赤泥10-15份、蒙脱石5-12份、煤粉5-8份,厨余垃圾5-10份。

本发明所用的高硅铁尾矿,粒径0.110mm-0.114mm,比表面积290.6m

3C+2Fe

C+2Fe

3C+Fe

C+Fe

赤泥中含有助熔成分,使得骨架流动性增加,其收缩力增大,进而降低烧制温度,且对膨胀性能起到一定作用。煤粉选取粒径20微米-50微米之间,比表面积较大,可吸附更多气体,在制备工艺中提供C可以在高温下还原Fe

所述利用高硅铁尾矿烧制工艺制备陶粒的方法,步骤如下。

步骤1、原料预处理:清理杂物,将原料按比例混合通过5kg实验室球磨机研磨,通过100目标准筛,并将材料放在干燥处晾晒,使含水率保持在10%-15%。

步骤2、配料:按配比准确称量高硅铁尾矿、赤泥、蒙脱石、煤粉、厨余垃圾并混合。

步骤3、造粒:将各原料混合搅拌5min,在造粒机中加入已经混合好的原料,启动设备过程中加入适量的水加湿,调整转速为25-33转/min、倾角为45°-55°使原料滚至成型后,筛子筛选出粒径在15mm-20mm范围的生料球。

步骤4、干燥:为确保烧制过程中陶粒表面产生开裂,需要将水分充分蒸发掉。将试样放入干燥箱中,防止剧烈干燥产生大量水蒸气使得试样破裂,先在60℃-70℃温度下干燥2h,然后在95℃-105℃温度下干燥3h。

步骤5、预热:在加热过程中,温度的极大变化会导致试样破裂,降低陶粒强度,且在预热中,有机质已经发生反应,产生气体,为防止气体大量产生,影响烧制过程中的发气反应,经多次实验证明,本发明预热温度控制在300℃-500℃,预热时间控制在20min-60min。

步骤6、焙烧:将试样放入箱式电阻炉中,升温速率为15℃/min,烧制温度在900℃-1100℃,烧制时间在10min-20min。

步骤7、冷却:烧制结束后,打开高温炉,使其自然冷却到700℃,关闭炉门,使温度以10℃速率下降,温度降到400℃,将陶粒放置室温状态下冷却。

步骤8、陶粒性能:本方法通过烧制工艺制备出来的陶粒,完全符合GBT17431.1-2010《轻集料及其试验方法》的标准要求。

实施例1。

一种利用高硅铁尾矿烧制工艺制备陶粒的方法,步骤如下。

1)原料预处理:清理杂物,将原料按比例混合研磨,通过100目标准筛,并将材料放在干燥处晾晒,使含水率保持在10%-15%。2)配料:按质量份计,高硅铁尾矿60份、赤泥15份、蒙脱石12份、煤粉5份、厨余垃圾8份。按配比准确混合各原料。3)造粒:将各原料混合搅拌5min,在造粒机中加入已经混合好的原料,启动设备过程中加入适量的水加湿,调整转速和倾角使原料滚至成型后,用筛子筛选出粒径在15mm-20mm范围的生料球。4)干燥:为确保烧制过程中陶粒表面产生开裂,需要将水分充分蒸发掉。将试样放入干燥箱中,防止剧烈干燥产生大量水蒸气使得试样破裂,先在60℃温度下干燥2h,然后在105℃温度下干燥3h。5)预热:在加热过程中,温度的极大变化会导致试样破裂,降低陶粒强度,且在预热中,有机质已经发生反应,产生气体,为防止气体大量产生,影响烧制过程中的发气反应,经多次实验证明,本发明预热温度控制在300℃,预热时间控制在60min。6)焙烧:将试样放入箱式电阻炉中,升温速率为15℃/min,烧制温度在900℃,烧制时间在20min。8)冷却:烧制结束后,打开高温炉,使其自然冷却到700℃,关闭炉门,使温度以10℃速率下降,温度降到400℃,将陶粒放置室温状态下冷却。

本方法通过烧制工艺制备出来的陶粒,堆积密度780kg/m3,筒压强度5.5Mpa,吸水率7%,完全符合GBT17431.1-2010《轻集料及其试验方法》的标准要求。

实施例2。

一种利用高硅铁尾矿烧制工艺制备陶粒的方法,步骤如下。

1)原料预处理:清理杂物,将原料按比例混合研磨,通过100目标准筛,并将材料放在干燥处晾晒,使含水率保持在10%-15%。2)配料:按质量份计,高硅铁尾矿65份、赤泥12份、蒙脱石8份,煤粉7份,厨余垃圾8份。按配比准确称量并混合各原料。3)造粒:将各原料混合搅拌5min,在造粒机中加入已经混合好的原料,启动设备过程中加入适量的水加湿,调整转速和倾角使原料滚至成型后,用筛子筛选出粒径在15mm-20mm范围的生料球。4)干燥:为确保烧制过程中陶粒表面产生开裂,需要将水分充分蒸发掉。将试样放入干燥箱中,防止剧烈干燥产生大量水蒸气使得试样破裂,先在65℃温度下干燥2h,然后在100℃温度下干燥3h。5)预热:在加热过程中,温度的极大变化会导致试样破裂,降低陶粒强度,且在预热中,有机质已经发生反应,产生气体,为防止气体大量产生,影响烧制过程中的发气反应,经多次实验证明,本发明预热温度控制在400℃,预热时间控制在40min。6)焙烧:将试样放入箱式电阻炉中,升温速率为15℃/min,烧制温度在1000℃,烧制时间在15min。8)冷却:烧制结束后,打开高温炉,使其自然冷却到700℃,关闭炉门,使温度以10℃速率下降,温度降到400℃,将陶粒放置室温状态下冷却。

本方法通过烧制工艺制备出来的陶粒,堆积密度790kg/m3,筒压强度6.0Mpa,吸水率8%,完全符合GBT17431.1-2010《轻集料及其试验方法》的标准要求。

实施例3。

一种利用高硅铁尾矿烧制工艺制备陶粒的方法,步骤如下。

1)原料预处理:清理杂物,将原料按比例混合研磨,通过100目标准筛,并将材料放在干燥处晾晒,使含水率保持在10%-15%。2)配料:按质量份计,高硅铁尾矿70份、赤泥10份、蒙脱石7份、煤粉8份、厨余垃圾5份。按配比准确称量并混合各原料。3)造粒:将各原料混合搅拌5min,在造粒机中加入已经混合好的原料,启动设备过程中加入适量的水加湿,调整转速和倾角使原料滚至成型后,用筛子筛选出粒径在15mm-20mm范围的生料球。4)干燥:为确保烧制过程中陶粒表面产生开裂,需要将水分充分蒸发掉。将试样放入干燥箱中,防止剧烈干燥产生大量水蒸气使得试样破裂,先在70℃温度下干燥2h,然后在95℃温度下干燥3h。5)预热:在加热过程中,温度的极大变化会导致试样破裂,降低陶粒强度,且在预热中,有机质已经发生反应,产生气体,为防止气体大量产生,影响烧制过程中的发气反应,经多次实验证明,本发明预热温度控制在500℃,预热时间控制在20min。6)焙烧:将试样放入箱式电阻炉中,升温速率为15℃/min,烧制温度在1100℃,烧制时间在10min。8)冷却:烧制结束后,打开高温炉,使其自然冷却到700℃,关闭炉门,使温度以10℃速率下降,温度降到400℃,将陶粒放置室温状态下冷却。

本方法通过烧制工艺制备出来的陶粒,堆积密度800kg/m3,筒压强度6.5Mpa,吸水率9%,完全符合GBT17431.1-2010《轻集料及其试验方法》的标准要求。

- 一种掺入高硅铁尾矿烧制陶粒及其制备方法

- 利用高硅细粒铁尾矿制作的陶粒及其制作方法