用于生产光电半导体器件的方法以及光电半导体器件

文献发布时间:2023-06-19 11:03:41

提供了一种用于生产光电半导体器件的方法。还提供了一种光电半导体器件。

要实现的目的是提供一种用于生产光电半导体器件的方法,其中,可以避免模具溢料(mold flash)的负面影响。

该目的尤其通过包括独立权利要求的特征的方法以及通过包括独立权利要求的特征的光电半导体器件来实现。优选的进一步开发构成从属权利要求的主题。

特别地,在根据本发明的方法中,通过膜辅助模制(film assisted molding)来生产反射性封装本体。为了避免辐射出射侧上的封装本体的模具溢料,向LED芯片或磷光体本体提供牺牲层。可以通过去除牺牲层来同时去除器件上可能的模具溢料,或者借助于牺牲层来避免器件上可能的模具溢料。

根据至少一个实施例,该方法用于生产光电半导体器件。特别地,光电半导体器件是发光二极管,简称为LED。也就是说,光电半导体器件可以产生光,特别是像白光这样的可见光。

根据至少一个实施例,该方法包括提供发光二极管芯片和/或磷光体本体的步骤。发光二极管芯片(简称为LED芯片)优选地包括用于产生辐射的半导体层序列。特别地,要产生的辐射的波长在近紫外光谱范围内、在可见光范围内和/或在近红外光谱范围内。例如,发光二极管芯片被配置成产生蓝光。

根据至少一个实施例,半导体层序列基于III-V族化合物半导体材料。该半导体材料例如是诸如Al

根据至少一个实施例,磷光体本体用于由发光二极管芯片发射的光的部分或完全波长转换。也就是说,由发光二极管芯片发射的辐射的至少一部分被至少一种发光材料(luminescent material)吸收,并且被转换成特别是具有更长波长的辐射。例如,磷光体本体包含发光材料以从蓝光产生黄光,使得光电半导体器件可以发射白光。磷光体本体可以包括各种发光材料的混合物,例如,以产生黄光,并且还产生红光,例如,以增强显色指数,尤其是在红色光谱范围内增强。

磷光体本体可以包括发光材料、或包括以下材料中的至少一种的发光材料混合物:Eu

根据至少一个实施例,该方法包括将牺牲层仅应用到磷光体本体的顶侧、或仅应用到发光二极管芯片的顶侧的步骤。也就是说,相应的顶侧并且仅是相应的顶侧被牺牲层所覆盖。因此,待生产的光电半导体器件的其他组件或其他区域优选地不含牺牲层。

根据至少一个实施例,该方法包括将磷光体本体放置到发光二极管芯片上的步骤。例如,这是借助于拾取-放置方法来完成的。因此,可以借助于粘合剂将磷光体本体应用到发光半导体芯片。因此,在磷光体本体与发光二极管芯片之间可以存在粘合剂,优选地为厚度例如至多10μm或5μm或2μm的薄粘合剂。

作为替代方案,可以借助于层压或者还可以借助于印刷(比如丝网印刷)将磷光体本体放置到发光二极管芯片。然而,优选地,磷光体本体在应用到发光二极管芯片上之前具有限定的几何形状。

根据至少一个实施例,该方法包括模制封装本体的步骤,优选地,直接在发光二极管芯片和/或磷光体本体周围模制封装本体。该模制特别优选地是膜辅助模制。

根据至少一个实施例,牺牲层的背离磷光体本体和/或背离发光二极管芯片的顶面保持未被模制步骤中所使用的模制膜密封。这特别适用于向至少一个或一些发光二极管芯片和/或磷光体本体提供封装本体。也就是说,如预期的那样,大部分磷光体本体和/或发光二极管芯片被模制膜密封或完全密封。但是,意外的是,该密封并不是对于所有的磷光体本体和/或发光二极管芯片都是完美的。

根据至少一个实施例,该方法包括去除牺牲层的步骤。因此,磷光体本体和/或发光二极管芯片的顶侧变得不含牺牲层。

在至少一个实施例中,该方法用于生产光电半导体器件,并且包括以下步骤,这些步骤优选地按照所述次序:

- 提供发光二极管芯片,并且作为一种选择,提供磷光体本体,

- 将牺牲层仅应用到磷光体本体的顶侧或仅应用到发光二极管芯片的顶侧,

- 作为一种选择,将磷光体本体放置到发光二极管芯片上,

- 直接在发光二极管芯片周围模制封装本体,并且作为一种选择,借助于膜辅助模制直接在磷光体本体周围模制封装本体,其中,在某些地方,牺牲层的背离发光二极管芯片的顶面保持未被模制膜密封,以及

- 去除牺牲层,使得磷光体本体或发光二极管芯片的顶侧变得不含牺牲层。

通常情况下,当将磷光体本体和发光二极管芯片的堆叠应用到载体上时,该堆叠不都具有完全相同的高度。因此,在发光二极管芯片连同大约250μm的磷光体本体的总高度下,存在大约+/-15μm的高度差异。在膜辅助模制过程(简称为FAM)中,这种高度差异无法利用模制膜来完全补偿。因此,发光二极管芯片或磷光体本体中的一些没有被模制膜完全密封。因此,在膜辅助模制期间,可能会在相应的发光二极管芯片和/或磷光体本体的顶侧上产生一层模具溢料。

如果在磷光体本体或发光二极管芯片上出现这样的模具溢料,则无法使用相应的堆叠,或者必须例如借助于湿法喷射(wet blasting)来去除这样的模具溢料。在湿法喷射中,通常使用具有磨料(abrasive material)的水来去除模具溢料。

然而,在这样的湿法喷射过程中,存在损坏磷光体本体或磷光体本体周围的封装层的风险。

利用本文中所描述的方法,有可能通过该方法来获得高产量,同时可以省略用以去除模具溢料的附加步骤,比如常规湿法喷射过程。可以在所限定的条件下可靠地去除牺牲层,而模具溢料可能与牺牲层一起被去除。

根据至少一个实施例,由于未密封的顶面,因此在模制期间,封装本体部分地或完全地延伸到牺牲层的顶面上,并且因此延伸到磷光体本体或发光二极管芯片的顶侧上。也就是说,由于顶侧没有以紧密的方式被模制膜完全覆盖,因此在顶侧上产生了模具溢料。

根据至少一个实施例,通过去除牺牲层,磷光体本体的顶侧完全脱离封装本体。因此,在去除牺牲层之后,没有任何顶侧或没有显著比例的顶侧被封装本体或其材料覆盖。“显著比例”意指例如至多2%或1%或0.5%的比例。也就是说,在顶侧上可能会残留极小程度的封装本体材料,所述极小程度不会或不会显著地损害成品光电半导体器件的发射特性。

根据至少一个实施例,在去除牺牲层之前,牺牲层上的封装本体的厚度相当小。封装本体的这种厚度例如为至少0.3μm或0.5μm或2μm、和/或至多20μm或15μm或10μm。

根据至少一个实施例,在去除牺牲层之前被封装本体覆盖的牺牲层的顶面的面积比例为至少0.5%或1%或3%或5%。作为替代方案或附加地,该面积比例为至多40%或25%或15%。因此,模具溢料可能在相当大的程度上覆盖牺牲层的顶面。

根据至少一个实施例,在膜辅助模制过程期间,牺牲层具有相对于封装本体的材料的抗润湿性。借助于这样的材料,可以避免封装本体覆盖牺牲层,和/或可以显著地减小被模具溢料覆盖的牺牲层的顶面的范围。

根据至少一个实施例,牺牲层包括含氟聚合物,特别是氟化或全氟化聚合物。这样的聚合物可以类似于聚四氟乙烯,也被称为特氟隆。这样的聚合物可以优选地被应用到磷光体本体和/或具有非常小的层厚度(例如,至多1μm)的发光二极管芯片。

根据至少一个实施例,牺牲层由热塑性聚合物制成。因此,可以将牺牲层有效地应用到发光二极管芯片和/或磷光体本体。特别地,使用氟化热塑性聚合物。

根据至少一个实施例,牺牲层被热去除。特别地,通过加热牺牲层,降低了牺牲层朝向磷光体本体、或朝向发光二极管芯片的粘合性质。因此,在升高的温度下,牺牲层不再粘附到磷光体本体和/或发光二极管芯片。优选地,牺牲层不被热破坏,而是保持为连续和/或完好无损的层。

根据至少一个实施例,牺牲层的热去除发生在至少100℃或150℃或180℃的温度下。作为替代方案或此外,牺牲层的去除发生在至多为280℃或250℃或230℃的温度下。在这些温度下,发光二极管芯片以及磷光体本体保持未受损害。因此,牺牲层的去除不会损坏发光二极管芯片和/或磷光体本体。

根据至少一个实施例,牺牲层包括水溶性聚合物或由水溶性聚合物组成。例如,在文档US 2002/0035222 A1或EP 0 400 808 A2或US 2009/0004373 A1中,描述了水溶性聚合物。这些文档中关于水溶性聚合物的公开内容通过引用而包括在内。

根据至少一个实施例,通过湿法喷射来去除牺牲层。优选地,仅利用一种或多种液体来实行湿法喷射。也就是说,尽管湿法喷射中有一种或多种液体,但是不使用比如颗粒等的附加磨料。

根据至少一个实施例,利用水、特别是利用去离子水来进行通过湿法喷射对牺牲层的去除。这种湿法喷射有可能在至少50℃或60℃或75℃的水温下、和/或在至多95℃、90℃或85℃的水温下进行。因此,可以使用热水来去除牺牲层。当使用湿法喷射时,牺牲层优选地被破坏,并且不会保持为完好无损的、连续的层。

可以使用纯水。作为替代方案,含有添加剂、特别是液体添加剂的水可能被用于湿法喷射。这样的添加剂可以增加聚合物的溶解度。优选地,这种添加剂具有按体积来说至多5%或2%的浓度。

根据至少一个实施例,在将磷光体本体放置到发光二极管芯片上之前,将牺牲层应用到磷光体本体。例如,将牺牲层应用到被形成为薄片的磷光体层。然后,可以将包括发光材料和牺牲层的薄片单颗化(singulate)成磷光体本体。然后,将这些磷光体本体应用到相应的发光二极管芯片。因此,可以避免发光二极管芯片本身与用于牺牲层的材料发生接触。因此,可以避免发光二极管芯片被用于牺牲层的材料所污染。

作为替代方案,当磷光体本体已经被放置到相应的发光二极管芯片时,将牺牲层应用到磷光体本体。然而,优选地,在将磷光体本体放置到发光二极管芯片上之前,将牺牲层应用到磷光体本体。

根据至少一个实施例,牺牲层相当薄。特别地,磷光体本体上或发光二极管芯片上的牺牲层的厚度为至多50μm或10μm或5μm或2μm。作为替代或此外,牺牲层的厚度为至少0.1μm或0.2μm或0.5μm。

根据至少一个实施例,磷光体本体是陶瓷本体或含聚合物的本体,尤其是含硅酮的本体。当磷光体本体是陶瓷本体时,这可以意味着磷光体本体由烧结到陶瓷本体的磷光体颗粒组成。作为替代方案,磷光体颗粒被嵌入陶瓷基质材料中。当针对磷光体本体使用比如硅酮之类的聚合物时,发光材料优选地以嵌入聚合物基质材料中的颗粒的形式存在。

根据至少一个实施例,发光二极管芯片附接到第一引线框架部分,并且借助于接合线电连接到第二引线框架部分。作为包括引线框架部分的引线框架的替代方案,可以使用包括电接触区域和/或导体迹线和/或电直通连接的载体。因此,比如印刷电路板或比如金属芯板或陶瓷板之类的电路板可以被用作载体。也有可能省略接合线,使得发光二极管芯片可以是倒装芯片(flip-chip),所述倒装芯片的电接触区域优选地面向载体或引线框架部分。否则,所述倒装芯片的电接触区域可以位于远离载体或引线框架部分的一侧上。

根据其中发光二极管芯片与至少一个接合线电连接的至少一个实施例,该至少一个接合线完全封装在封装本体中。因此,可以借助于封装本体来保护接合线免受机械损坏。

根据至少一个实施例,向多个发光二极管芯片和多个相应的磷光体本体同时提供封装本体。因此,可以创建一种人造晶圆,其包括封装本体、发光二极管芯片和磷光体本体。因此,紧接在封装本体的模制之后,所有这些发光二极管芯片和所有这些磷光体本体借助于封装本体而彼此机械地耦合。

根据至少一个实施例,发光二极管芯片的厚度连同相应相关联的磷光体本体示出了均值大约为至少2μm或3μm或6μm、和/或至多30μm或20μm或15μm的偏差。也就是说,在发光二极管芯片连同相关联的磷光体本体的厚度方面,存在相对大的差异。

根据至少一个实施例,在封装本体的单颗化步骤之前,从对应的磷光体本体和/或发光二极管芯片中去除牺牲层。借助于单颗化步骤,形成光电半导体器件。因此,当发光二极管芯片和对应的磷光体本体仍然彼此机械地耦合时,可以去除牺牲层。因此,封装层的侧面不可能由于牺牲层的去除而受损害。

此外,提供了一种光电半导体器件。利用根据上述实施例中的至少一个的方法来制造光电半导体器件。因此,还公开了针对用于光电半导体器件的方法的特征,并且反之亦然。

根据至少一个实施例,光电半导体器件包括一个或多于一个发光二极管芯片。光电半导体器件的至少一个磷光体本体在相应的磷光体本体顶侧上是可自由接近的。当俯视地观看顶侧时,封装本体直接邻接发光二极管芯片和磷光体本体。封装本体突出超过(project beyond)磷光体本体的顶侧。也就是说,封装本体的高度或厚度可以超过磷光体本体连同相关联的发光二极管芯片的高度或厚度。

封装本体可以包括在磷光体本体的顶侧附近的至少一个撕开(tear-off)边缘。在撕开边缘处,封装本体可以以较小的比例延伸到磷光体本体的顶侧上。作为替代方案,与封装本体的其他区域相比,在撕开边缘处,封装本体可以具有减小的厚度。

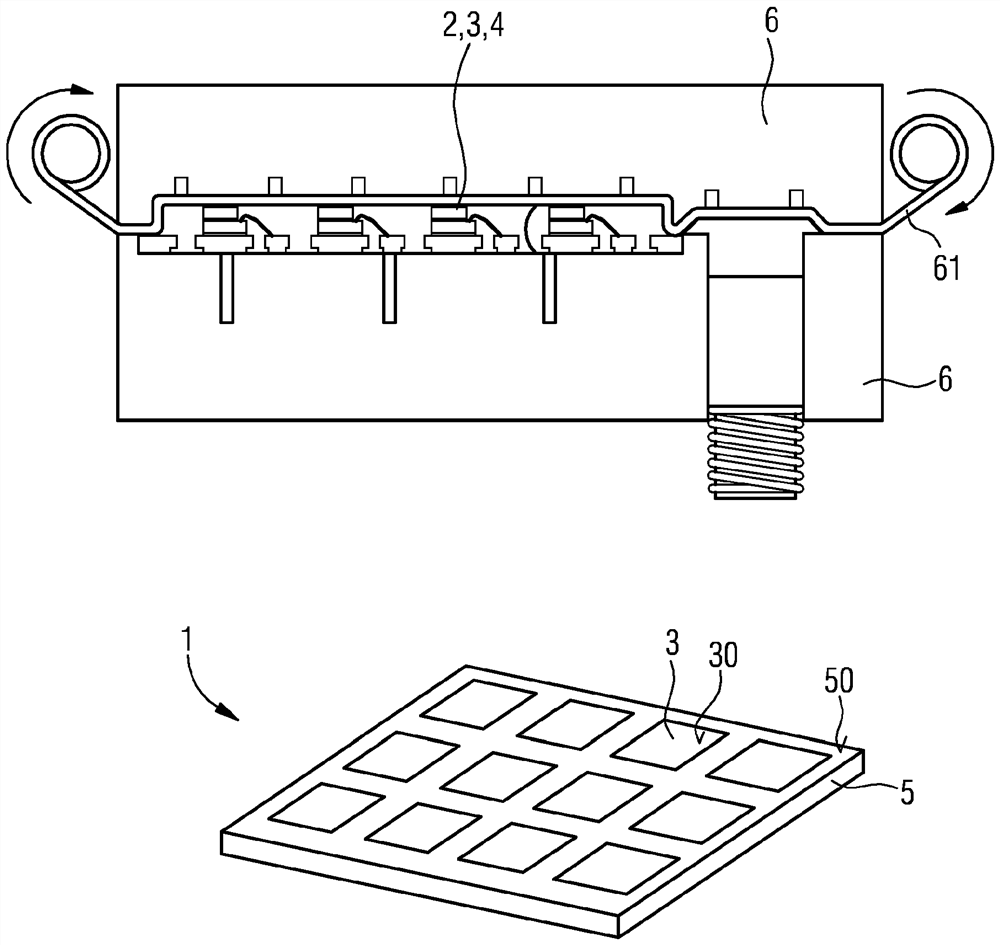

下面参照附图,通过示例性实施例更详细地解释了本文中描述的方法和光电半导体器件。在各个图中都相同的元件用相同的附图标记来指示。然而,元件之间的关系未按比例示出,而是个别元件可能被夸大地示出,以帮助理解。

在各图中:

图1至图3示出了经修改方法的方法步骤的示意性截面图;

图4示出了利用经修改方法生产的经修改的半导体器件的顶视图;

图5至图7示出了此处描述的用于生产本文中描述的光电半导体器件的方法的方法步骤的截面图;

图8和图9示出了此处描述的用于生产本文中描述的光电半导体器件的方法的方法步骤的透视图;

图10示出了本文中描述的光电半导体器件的示例性实施例的截面图;

图11和图12示出了此处描述的用于生产本文中描述的光电半导体器件的方法的方法步骤的截面图;以及

图13和图14示出了本文中描述的方法的修改和方法的实施例的框图。

图1至图3示出了方法的修改的方法步骤。根据图1,发光二极管芯片2被应用到载体8。载体8配备有电接触区域81。在发光二极管芯片2的顶部上,存在磷光体本体3。由于制造公差,因此在发光二极管芯片2与相关联的磷光体本体3的个体堆叠之间存在高度差D。

当发光二极管芯片2和磷光体本体3的这些堆叠在膜辅助模制中被处理时,比较图2,堆叠中的一些压入模制膜61中,而其他堆叠与模制膜61齐平地终止。然而,在一些堆叠处,在相应磷光体本体处可能存在空隙V,使得模制膜61在顶侧30处没有紧密地密封相应的磷光体本体3。

因此,当利用膜辅助模制方法形成封装本体5时,模具溢料M有可能覆盖发光二极管芯片2和磷光体本体3的一些堆叠。其他堆叠可以与封装本体5的顶部50齐平地终止,或者也可以以其顶侧30延伸超过封装本体5的顶部50。这在图3中有所图示。

在图4的俯视图中,图示了在成品器件中,这样的模具溢料M可能会部分覆盖相应磷光体本体3的顶侧30。因此,相应器件的光发射减少。如图4中所示,模具溢料M不一定覆盖完整的顶侧30,但是可能会覆盖顶侧30的很大部分,从而会妨碍光发射。

为了防止磷光体本体3的顶侧上、或者发光二极管芯片2的顶侧上的这种模具溢料,在图5至图9中,图示了本文中所描述的方法的第一示例性实施例。

根据图5,提供了可选的磷光体本体3。磷光体本体3的顶侧30被牺牲层4完全覆盖。牺牲层4的顶面40背离所图示的磷光体本体3。

与图5中所示的内容相反,优选地,牺牲层4同时被应用到可以存在于磷光体薄片中的多个磷光体本体3。然后,实行将牺牲层4和薄片单颗化成发光二极管芯片2的个体磷光体本体,这未被示出。

在图6的方法步骤中,具有牺牲层4的磷光体本体3被应用到发光二极管芯片2。在发光二极管芯片2与相应的磷光体本体3之间,可以存在粘合剂82。例如,粘合剂82是硅酮胶。

作为示例,发光二极管芯片2可能被安装到载体8,该载体8可以由第一引线框架部分71和第二引线框架部分72形成。发光二极管芯片2被应用到第一引线框架部分71。第二引线框架部分72的电连接由接合线73实现。发光二极管芯片2可能借助于焊料83而粘附到第一引线框架部分71,并且因此粘附到载体8。

在图7的方法步骤中,示意性地图示了膜辅助模制步骤。将图6中所示的多种单元放置到模具6中。为了密封磷光体本体3的顶侧30,模制膜61循环通过模具6。借助于模制膜61,模具6被密封。用于封装本体的材料被压入模具6中。

在图8中,示出了模制步骤之后的所得人造晶圆。封装本体5将具有牺牲层4的多个发光二极管芯片2机械地集成在相应磷光体本体3的顶侧30上。个体牺牲层4的顶面40与封装本体5的顶部50近似齐平地终止。牺牲层4被封装本体5的材料完全包围。

在该实施例中,牺牲层4优选地是可以通过增加的温度T来去除的氟化聚合物。例如,使用来自3M

所得布置如图9中所示。因此,暴露了磷光体本体3的顶侧30。由于牺牲层4的较小厚度,因此顶侧30与封装本体5的顶部50近似齐平地终止。

因此,可以减少在膜辅助模制过程中由于模具溢料所致的产量损失。这也减少了对于本生产方法中使用的组件的相对小的厚度公差的需要。这可以显著降低材料成本。此外,LED器件上不会出现物理损坏或斑疤,这是因为不需要用以去除模具溢料的方法,比如使用磨料的湿法喷射。

图10中图示了成品光电半导体器件1的示例性实施例。图10示出了在图9中所示的对薄片进行可选单颗化过程之后的器件1。

如图10中所图示的,封装本体5可以延伸超过磷光体本体3的顶侧30。在封装本体5在顶侧30附近的边缘处,可以存在撕开边缘55a、55b。在撕开边缘55a处,封装本体5在较小程度上覆盖顶侧30。与此形成对照,在撕开边缘55b处,封装本体5在较小程度上被去除,使得封装本体5在磷光体本体3附近具有减小的厚度。

两种撕开边缘55a、55b可能存在于单个装置中,或者仅存在一种类型的撕开边缘55a、55b。在所有其他示例性实施例中,也可以存在对应的撕开边缘55a、55b。

封装本体5例如是其中嵌入有反射性颗粒的硅酮。这样的反射性颗粒例如由金属氧化物(比如二氧化钛或二氧化锆)制成。这种颗粒的直径可以在纳米范围内,或者也可以在微米范围内。由于这种颗粒与硅基质材料之间的折射率的较大差异,因此封装本体对于观察者来说看起来是白色的,并且具有高反射率。这样的封装本体5也可以被用在所有其他示例性实施例中。

在图11和图12中,图示了该方法的第二示例性实施例。根据图11,应用多个具有磷光体本体3并且具有牺牲层4的发光二极管芯片。相应的堆叠附接到载体8。包括发光二极管芯片2的这些堆叠展现出例如大约10μm的厚度偏差。

形成封装本体5的后续步骤类似于图7那样执行。

然而,在该方法的该示例性实施例中,牺牲层4由水溶性聚合物形成。因此,比较图12,通过利用水射流9进行湿法喷射来去除牺牲层4。优选地仅利用去离子水、例如在大约80℃的水温下实行湿法喷射。由于不需要比如颗粒之类的附加磨料,因此最小化了损坏磷光体本体3和封装本体5的风险。

例如,在该示例性实施例中,牺牲层4是来自Aquabond科技的Aquabond 85。

因此,在湿法喷射过程中,高性能水溶性热塑性粘合剂层4可以容易地被普通水冲洗掉。因此,水喷射过程不需要任何强研磨化学品或固体(比如颗粒);代替地,非研磨化学材料和普通水足以执行湿法喷射。在具有牺牲层4的情况下,当牺牲层4被溶解在由水射流9应用的水中时,在湿法喷射过程期间,模具溢料或不想要的材料残留物也与牺牲层4一起被冲洗掉。

因此,使用水溶性聚合物的牺牲层4,可以在不需要磨料的情况下,在水湿法喷射过程中使用温和的参数。这可以消除损坏层表面、或使磷光体本体的层变薄的风险,使得可以避免颜色偏移或亮度下降。另外,还可以避免可能影响光学照度性能的、对封装层的损坏。由于不需要任何磨料,因此湿法喷射过程可能更具成本效益。而且,还使得能够实现对来自湿法喷射过程的废水的简化处理。

然后,可以如结合图9和图10所解释的那样来实行单颗化。

在图13中,方法的修改被图示为框图。在方法步骤R1中,执行膜辅助模制过程,其中,因为没有牺牲层,因此模具溢料可以直接形成在磷光体本体的顶侧上。

在方法步骤R2中,实行使用磨料(特别是研磨颗粒)的湿法喷射过程。

然后,比较方法R3,执行单颗化。

在图14的框图中示意性地示出了图11和图12的方法。在方法步骤S1中,在磷光体本体3的顶部上应用牺牲层4。牺牲层4优选地是水溶性粘合层或氟化聚合物。

在方法步骤S2中,执行膜辅助模制过程,其中,最终的模具溢料被捕获在牺牲层的顶部上。

根据方法步骤S3,模具溢料与牺牲层4一起被去除,其中,不需要任何磨料。优选地借助于水射流或借助于升高的温度来执行去除。

在方法步骤S4中,执行对光电半导体器件1的可选单颗化。

除非另行指示,否则各图中所示的组件优选地按指定的顺序直接一个跟随另一个。各图中未接触的层优选地彼此间隔开。如果线条彼此平行地绘制,则对应的表面优选地彼此平行地定向。同样地,除非另行指示,否则各图中正确地再现了所绘制的组件相对于彼此的方位。

此处描述的本发明不受基于示例性实施例的描述所限制。而是,本发明涵盖任何新的特征以及还有特征的任何组合,其特别地包括专利权利要求中的特征的任何组合,即使该特征或该组合本身没有在专利权利要求或示例性实施例中被明确指定。

附图标记列表

1 光电半导体器件

2 发光二极管芯片

3 磷光体本体

30 磷光体本体的顶侧

4 牺牲层

5 封装本体

50 封装本体的顶部

55 撕开边缘

6 模具

61 模制膜

71 第一引线框架部分

72 第二引线框架部分

73 接合线

8 载体

81 电接触区域

82 粘合剂

83 焊料

9 水射流

D 高度差

M 模具溢料

R1-3 经修改方法的方法步骤

S1-4 根据本发明的方法的方法步骤

T 温度

V 空隙。

- 用于生产光电半导体器件的方法以及光电半导体器件

- 一种光电半导体器件及其制备方法