驱动电路板的制作方法

文献发布时间:2023-06-19 11:05:16

技术领域

本申请涉及显示领域,尤其涉及一种驱动电路板的制作方法。

背景技术

随着人们对于显示装置的要求的提升,对于显示装置的背光模组中背板的优化,是一大重要的发展方向。

现有的显示装置的背光模组中的驱动电路板,由于驱动电路板中的薄膜晶体管在背光模组提供背光源的过程中需要长时间工作,而光线的照射会导致薄膜晶体管性能的下降,因此会在驱动电路板的薄膜晶体管层上设置遮光层以阻挡光线照射在薄膜晶体管上。形成遮光层所涉及的制程,会导致驱动电路板的端子的金属层的氧化、腐蚀等问题,影响驱动电路板的产品质量。

因此,亟需一种新的驱动电路板的制作方法以解决上述技术问题。

发明内容

本申请提供了一种驱动电路板的制作方法,用于解决现有的显示装置的背光模组中的驱动电路板由于遮光层的制程导致驱动电路板的端子的金属层的氧化、腐蚀等,影响驱动电路板产品质量的问题。

为了解决上述技术问题,本申请提供的技术方案如下:

本申请提出了一种驱动电路板的制作方法,在衬底上形成薄膜晶体管层,所述薄膜晶体管层包括至少一薄膜晶体管;

在所述薄膜晶体管层上形成第一金属层以及第一无机层;

去除至少部分位于所述第一金属层远离所述衬底一侧的所述第一无机层,以形成第一端子。

本申请提供的驱动电路板的制作方法中,在所述薄膜晶体管层上形成第一金属层以及第一无机层的步骤包括:

在所述薄膜晶体管层上形成一第一金属材料层;

在所述第一金属材料层上形成一第一无机材料层;

所述第一金属材料层以及所述第一无机材料层经第一图案化处理形成所述第一金属层以及所述第一无机层。

本申请提供的驱动电路板的制作方法中,所述第一金属材料层以及所述第一无机材料层经第一图案化处理形成所述第一金属层以及所述第一无机层的步骤包括:

在所述第一无机材料层上形成一第一光阻材料层;

利用一第一掩膜版对所述第一光阻材料层曝光;

所述第一光阻材料层经显影后形成第一光阻区以及第一无光阻区;

利用第一蚀刻工艺去除所述第一无光阻区对应的所述第一金属材料层以及所述第一无机材料层,以形成所述第一金属层以及所述第一无机层;

去除所述第一光阻材料层。

本申请提供的驱动电路板的制作方法中,在所述薄膜晶体管层上形成第一金属层以及第一无机层的步骤包括:

在所述薄膜晶体管层上形成一第一金属材料层;

所述第一金属材料层经第二图案化处理形成所述第一金属层;

在所述第一金属层上形成第一无机材料层;

所述第一无机材料层经第三图案化处理形成所述第一无机层。

本申请提供的驱动电路板的制作方法中,去除至少部分位于所述第一金属层远离所述衬底一侧的所述第一无机层,以形成第一端子的步骤包括:

在所述第一无机层上形成一第四光阻材料层;

利用一第四掩膜版对所述第四光阻材料层曝光;

所述第四光阻材料层经显影后形成第四光阻区以及第四无光阻区,其中,所述第一无机层位于所述第四无光阻区内;

利用第四蚀刻工艺去除所述第一无机层,以使所述第一金属层形成所述第一端子。

本申请提供的驱动电路板的制作方法中,去除至少部分位于所述第一金属层远离所述衬底一侧的所述第一无机层,以形成第一端子的步骤包括:

在所述第一无机层上形成一第五光阻材料层;

利用一第五掩膜版对所述第五光阻材料层曝光;

所述第五光阻材料层经显影后形成第五光阻区以及第五无光阻区;

利用第五蚀刻工艺去除所述第五无光阻区内的第一无机层,以使所述第一保护层以及所述第一金属层形成所述第一端子;

至少去除位于所述第一金属层远离所述衬底一侧的所述第一保护层对应的所述第五光阻材料层;

其中,所述第一保护层包括至少一位于所述第一金属层远离所述衬底的一侧的第一开口。

本申请提供的驱动电路板的制作方法中,所述第一保护层位于所述第一金属层远离所述衬底的一侧;或者,

所述第一保护层位于所述第一金属层远离所述衬底的一侧、所述第一金属层靠近所述薄膜晶体管的一侧、以及所述第一金属层远离所述薄膜晶体管的一侧。

本申请提供的驱动电路板的制作方法中,在衬底上形成薄膜晶体管层之后、在所述薄膜晶体管层上形成第一金属层以及第一无机层之前,或者,在所述薄膜晶体管层上形成第一金属层以及第一无机层之后,所述驱动电路板的制作方法还包括:在所述薄膜晶体管层上形成遮光层。

本申请提供的驱动电路板的制作方法中,在所述薄膜晶体管层上形成遮光层的步骤包括:

在所述薄膜晶体管层上形成一第二材料层;

所述第二材料层经第四图案化处理形成所述遮光层。

本申请提供的驱动电路板的制作方法中,在所述薄膜晶体管层上形成一第二材料层之前还包括:

在所述薄膜晶体管层上形成一第六光阻材料层;

利用一第六掩膜版对所述第六光阻材料层曝光;

所述第六光阻材料层经显影后形成第六光阻区以及第六无光阻区,所述第六光阻区位于所述薄膜晶体管与所述第一金属层之间;

利用第六蚀刻工艺去除所述第六无光阻区内的所述薄膜晶体管层,以使所述衬底裸露;

去除所述第六光阻材料层;

其中,所述遮光层与所述衬底接触形成第一接触部。

有益效果:本申请通过在第一金属层上形成第一无机层,第一无机层在制程中保护了第一金属层,避免了第一金属层由于制程工艺导致的氧化、腐蚀,提高了驱动电路板的产品质量。

附图说明

下面结合附图,通过对本申请的具体实施方式详细描述,将使本申请的技术方案及其它有益效果显而易见。

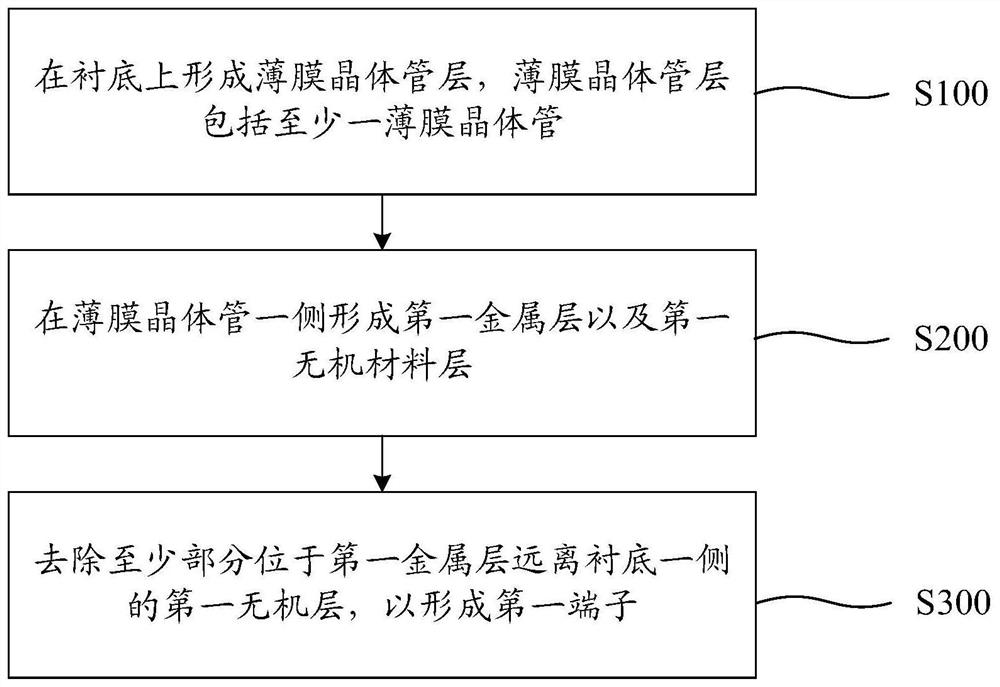

图1为本申请的驱动电路板的制作方法的步骤图。

图2A为本申请驱动电路板的制作方法的第一种工艺流程图。

图2B为本申请驱动电路板的制作方法的第二种工艺流程图。

图2C为本申请驱动电路板的制作方法的第三种工艺流程图。

图2D为本申请驱动电路板的制作方法的第四种工艺流程图。

图2E为本申请驱动电路板的制作方法的第五种工艺流程图。

图2F为本申请驱动电路板的制作方法的第六种工艺流程图。

图2G为本申请驱动电路板的制作方法的第七种工艺流程图。

图2H为本申请驱动电路板的制作方法的第八种工艺流程图。

图2I为本申请驱动电路板的制作方法的第九种工艺流程图。

图2J为本申请驱动电路板的制作方法的第十种工艺流程图。

图2K为本申请驱动电路板的制作方法的第十一种工艺流程图。

图3为本申请的驱动电路板的第一种结构示意图。

图4为本申请的驱动电路板的第二种结构示意图。

图5为本申请的驱动电路板的第三种结构示意图。

图6为本申请的驱动电路板的第四种结构示意图。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

现有的显示装置的背光模组中的驱动电路板,由于制程工艺导致驱动电路板的端子的金属层的氧化、腐蚀,影响驱动电路板的产品质量的问题。基于此,本申请提出了一种驱动电路板的制作方法。

请参阅图1以及图2A至图2K,所述驱动电路板100的制作方法包括:

S100、在衬底101上形成薄膜晶体管层102,所述薄膜晶体管层102包括至少一薄膜晶体管110。

S200、在所述薄膜晶体管层102上形成第一金属层105以及第一无机层111。

S300、去除至少部分位于所述第一金属层105远离所述衬底101一侧的所述第一无机层111,以形成第一端子104。

本申请通过在驱动电路板100的制程中,在第一金属层105上形成第一无机层111,第一无机层111在制程中保护了第一金属层105,避免了第一金属层105由于制程工艺导致的氧化、腐蚀,提高了驱动电路板100的产品质量。

现结合具体实施例对本申请的技术方案进行描述。

实施例一

在本实施例中,所述驱动电路板100包括位于所述衬底101上的薄膜晶体管层102,该薄膜晶体管层102可以包括至少一薄膜晶体管110。所述薄膜晶体管可以为蚀刻阻挡型、背沟道蚀刻型或顶栅薄膜晶体管型等结构,具体没有限制。本申请以传统的背沟道蚀刻型为例进行说明。

请参阅图2A,本实施例中,步骤S100包括:

S110、在所述衬底101上形成栅极层112。

S120、在所述栅极层112上形成第一绝缘层113。

S130、在所述第一绝缘层113上形成有源层114。

S140、在所述有源层114上形成源漏极层115。

S150、在所述源漏极层115上形成钝化层116。

本实施例中,由于所述驱动电路板100还可以包括用于与显示装置中的其他部件,如:与覆晶薄膜电连接的第二端子106。因此,当所述驱动电路板100包括所述第二端子106时,步骤S100还可以包括在所述第一绝缘层113上形成所述第二端子106的第二金属层107。

本实施例中,所述第二金属层107可以与所述源漏极层115在同一工序中、使用同种材料形成。

当所述第二金属层107形成在所述第一绝缘层113上时,步骤S150中形成的所述钝化层116包括与所述第二金属层107对应设置的第二开口,所述第二开口用于使所述第二金属层107裸露,以使所述第二金属层107与显示装置的其他部件电连接或使所述第二金属层107与所述第二端子106的第三金属层108电连接。

请参阅图2B至图2E,本实施例中,步骤S200包括:

S211、在所述薄膜晶体管层102上形成一第一金属材料层。

S212、在所述第一金属材料层上形成一第一无机材料层。

S213、所述第一金属材料层以及所述第一无机材料层经第一图案化处理形成所述第一金属层105以及所述第一无机层111。

请参阅图2B以及2C,本实施例中,步骤S213可以包括:

S213a、在所述第一无机材料层上形成一第一光阻材料层。

S213b、利用一第一掩膜版对所述第一光阻材料层曝光。

S213c、所述第一光阻材料层经显影后形成第一光阻区以及第一无光阻区。

S213d、利用第一蚀刻工艺去除所述第一无光阻区对应的所述第一金属材料层以及所述第一无机材料层,以形成所述第一金属层105以及所述第一无机层111。

S213e、去除所述第一光阻材料层。

本实施例中,所述第一无机层111位于所述第一金属层105远离所述衬底101的一侧。

本实施例中,所述第一蚀刻工艺可以为干法蚀刻工艺,也可以为湿法蚀刻工艺。

本实施例中,当所述第二端子106包括位于所述第二金属层107上的第三金属层108时,所述第一金属材料层以及所述第一无机材料层经第一图案化处理形成所述第一金属层105以及所述第一无机层111的同时,所述第一金属材料层可以同时形成所述第三金属层108,所述第一无机材料层可以同时形成位于所述第三金属层108远离所述衬底101的一侧的第二无机材料层。

请参阅图2D以及2E,本实施例中,步骤S200也可以包括:

S221、在所述薄膜晶体管层102上形成一第一金属材料层。

S222、所述第一金属材料层经第二图案化处理形成所述第一金属层105。

S223、在所述第一金属层105上形成第一无机材料层。

S224、所述第一无机材料层经第三图案化处理形成所述第一无机层111。

本实施例中,步骤S222可以包括:

S222a、在所述第一金属材料层上形成一第二光阻材料层。

S222b、利用一第二掩膜版对所述第二光阻材料层曝光。

S222c、所述第二光阻材料层经显影后形成第二光阻区以及第二无光阻区。

S222d、利用第二蚀刻工艺去除所述第二无光阻区对应的所述第一金属材料层,以形成所述第一金属层105。

S222e、去除所述第二光阻材料层。

本实施例中,所述第二蚀刻工艺可以为干法蚀刻工艺也可以为湿法蚀刻工艺。

本实施例中,步骤S224可以包括:

S224a、在所述第一无机材料层上形成一第三光阻材料层。

S224b、利用一第三掩膜版对所述第三光阻材料层曝光。

S224c、所述第三光阻材料层经显影后形成第三光阻区以及第三无光阻区。

S224d、利用第三蚀刻工艺去除所述第三无光阻区对应的所述第一无机材料层,以形成所述第一无机层111。

S224e、去除所述第三光阻材料层。

本实施例中,所述第三蚀刻工艺可以为干法蚀刻工艺。

本实施例中,所述第一无机层111位于所述第一金属层105远离所述衬底101的一侧、位于所述第一金属层105靠近所述薄膜晶体管110的一侧、以及位于所述第一金属层105远离所述薄膜晶体管110的一侧。

在驱动电路板100形成遮光层103的制程中,当所述遮光层103的材料为与黑色矩阵的材料相同的有机材料时,需要使用显影液,会对所述第一金属层105造成腐蚀,从而使部分金属扩散进入有机材料中,阻挡了显影液对有机材料的完全溶解,部分有机材料残留在所述第一金属层105远离所述衬底101的一侧;同时,由于遮光层103与所述第一无机层的厚度差异大,当所述第一无机层111仅形成于所述第一金属层105远离所述衬底101一侧时,存在显影液沿所述遮光层103与所述第一金属层105的缝隙渗入的情况,导致残留的显影液对所述第一金属层105的持续腐蚀,影响所述第一端子104的工作性能,影响所述驱动电路板100的产品质量。因此,通过使所述第一无机层111形成于所述第一金属层105远离所述衬底101的一侧、所述第一金属层105靠近所述薄膜晶体管110的一侧、以及所述第一金属层105远离所述薄膜晶体管110的一侧,有利于提高所述第一无机层111对所述第一金属层105的保护效果,避免显影液对所述第一金属层105的腐蚀,提高所述驱动电路板100的产品质量。

本实施例中,当所述第二端子106包括位于所述第二金属层107上的第三金属层108时,所述第一金属材料层经第二图案化处理形成所述第一金属层105的同时,所述第一金属材料层可以同时形成所述第三金属层108,所述第一无机材料层经第三图案化处理形成所述第一无机层111的同时,所述第一无机材料层可以同时形成位于所述第三金属层108远离所述衬底101的一侧的第二无机材料层。

本实施例中,所述第一金属层105的材料可以包括Cu、Al、Cd、Mo等金属中的至少一种。

本实施例中,所述第一无机层111的材料可以为ITO、IGZO、IZO、IGTO等金属氧化物材料中的一种或多种,也可以为其他对所述第一金属层105起保护作用的材料。

本实施例中,所述第一无机层111的厚度可以为40埃米至1200埃米,优选为50埃米至1000埃米。当所述第一无机层111的厚度小于40埃米时,所述第一无机层111的厚度过小,难以在所述驱动电路板100的后续高温制程中防止所述第一金属层105的氧化以及扩散进入其他膜层;当所述第一无机层111的厚度大于1200埃米时,所述第一无机层111的厚度过大,易导致后续工艺制程,如在所述第一无机层111上形成第一开口或去除所述第一无机层111,难度的增加;当所述第一无机层111厚度为50埃米至1000埃米,所述第一无机层111既不会因为过薄而在高温制程中对所述第一金属层105无法完全保护,也不会因为过厚而导致后续工艺制程的难度加大。

请参阅图2I,本实施例中,步骤S300包括:

S310、去除所述第一无机层111。

本实施例中,步骤S310可以包括:

S311、在所述第一无机层111上形成一第四光阻材料层。

S312、利用一第四掩膜版对所述第四光阻材料层曝光。

S313、所述第四光阻材料层经显影后形成第四光阻区以及第四无光阻区,其中,所述第一无机层111位于所述第四无光阻区内。

S314、利用第四蚀刻工艺去除所述第一无机层111,以使所述第一金属层105形成所述第一端子104。

本实施例中,当所述驱动电路板100包括位于所述薄膜晶体管层102上的遮光层103,且所述遮光层103形成于步骤S200之后时,由于所述遮光层103的材料可以为与黑色矩阵相同的有机材料,可以用作光阻材料,因此,此时,所述遮光层103的材料可以用作所述第四光阻材料层的材料,即所述第四光阻材料层经步骤S313显影后形成所述遮光层103。

请参阅图2J,本实施例中,步骤S300也可以包括:

S320、所述第一无机层111经第一预设工艺形成第一保护层109。

其中,所述第一保护层109包括至少一位于所述第一金属层105远离所述衬底101的一侧的第一开口。

本实施例中,所述第一保护层109位于所述第一金属层105远离所述衬底101的一侧。或者,所述第一保护层109位于所述第一金属层105远离所述衬底101的一侧、所述第一金属层105靠近所述薄膜晶体管110的一侧、以及所述第一金属层105远离所述薄膜晶体管110的一侧。

本实施例中,步骤S32可以包括:

S321、在所述第一无机层111上形成一第五光阻材料层。

S322、利用一第五掩膜版对所述第五光阻材料层曝光。

S323、所述第五光阻材料层经显影后在所述第一无机层111上形成第五光阻区以及第五无光阻区。

S324、利用第五蚀刻工艺去除所述第五无光阻区内的第一无机层111,以使所述第一保护层109以及所述第一金属层105形成所述第一端子104。

至少去除位于所述第一金属层105远离所述衬底101一侧的所述第一保护层109对应的所述第五光阻材料层。

本实施例中,当所述驱动电路板100包括位于所述薄膜晶体管层102上的遮光层103,且所述遮光层103形成于步骤S200之后时,由于所述遮光层103的材料可以为与黑色矩阵相同的有机材料,可以用作光阻材料,因此,此时,所述遮光层103的材料可以用作所述第五光阻材料层的材料,即所述第五光阻材料层经步骤S322的显影后形成所述遮光层103。

由于所述驱动电路板100在形成遮光层103后的后续其他制程工艺中也有使用高温,例如光源完成表面贴装后的回流焊等,因此,通过所述第一无机层111形成的第一保护层109,有利于继续保护所述第一金属层105,防止后续制程中使用的高温而对第一金属层105造成氧化,影响所述驱动电路板100的产品质量。

本实施例中,所述驱动电路板100的光源通过表面贴装工艺实现与所述第一端子104的电连接。所述光源可以为发光二极管、微型发光二极管、次毫米发光二极管等。

所述光源在表面贴装工艺中,通过锡膏实现与所述第一端子104的电连接,而第一保护层109的材料,由于熔点高、非常稳定,难以与锡膏侵润并相互扩散,因此,与锡膏的结合力较弱。所以,通过形成所述第一开口,使锡膏与所述第一金属层105直接接触,增强了锡膏与所述第一金属层105的粘附力,有利于避免所述第一保护层109的设置导致锡膏的附着力不足,引起所述光源的脱落。

本实施例中,当所述第二端子106包括位于所述第二金属层107上的第三金属层108时,形成于所述第三金属层108上的所述第二无机材料层可以在去除所述第一无机层111的同时一同去除,也可以在所述第一无机层111形成所述第一保护层109的同时保留成第二保护层。

所述第二保护层的作用与所述第一保护层109相同或相似,在此不再赘述。此外,由于所述第二端子106用于与显示装置的其他部件电连接,无需使用锡膏,因此,所述第二保护层无需形成开口。

请参阅图2F至2H,本实施例中,所述驱动电路板100的制作方法还包括:S4、在所述薄膜晶体管层102上形成遮光层103。

本实施例中,所述遮光层103的材料可以为用于形成黑色矩阵的有机材料或其他能起到阻挡光线照射薄膜晶体管的无机或有机材料。

本实施例中,所述遮光层103的厚度可以为0.4至24微米,优选为0.5至20微米。当所述遮光层103的厚度小于0.4微米时,所述遮光层103的厚度过小,难以实现对照射至所述薄膜晶体管110上的光线的完全阻隔;由于所述遮光层103的厚度在0.4至24微米时即可满足对照射至所述薄膜晶体管110上的光线的完全阻隔,因此,无需使所述遮光层103的厚度大于24微米;当所述遮光层103的厚度为0.5至20微米时,即能在合适的厚度范围内实现对照射至所述薄膜晶体管110的光线的完全阻挡。

设置于薄膜晶体管层102上的遮光层103,阻挡了照射至薄膜晶体管上的光线,避免了光线的照射导致薄膜晶体管性能降低,有利于延长驱动电路板100的使用寿命并改善所述驱动电路板100的产品质量。

本实施例中,步骤S400可以在步骤S100之后、步骤S200之前进行,也可以在步骤S200之后、步骤S300之前进行,或者,与步骤S300同时进行。

本实施例中,步骤S400可以包括:

S410、在所述薄膜晶体管层102上形成一第二材料层。

S420、所述第二材料层经第四图案化处理形成所述遮光层103。

请参阅图2K,本实施例中,所述遮光层103可以包括与所述衬底101接触的第一接触部。通过所述遮光层103与所述衬底101接触形成第一接触部,阻挡了光线通过所述薄膜晶体管层102中的膜层,如第一绝缘层113、钝化层116等,折射至薄膜晶体管110,避免了光线的照射导致薄膜晶体管110性能降低,延长了驱动电路板100的使用寿命并改善了所述驱动电路板100的产品质量。

本实施例中,所述遮光层103通过位于所述第一绝缘层113上的第一过孔、以及位于所述钝化层116上并与所述第一过孔对应的第二过孔,与所述衬底101接触形成所述第一接触部。

本实施例中,所述第一过孔和/或所述第二过孔位于所述薄膜晶体管110与所述第一端子104之间。

本实施例中,所述第一过孔可以在步骤S100中形成也可以在步骤S400中形成,同理,所述第二过孔可以在步骤S100中形成,也可以在步骤S400中形成。

当所述第一过孔以及所述第二过孔在步骤S400中形成时,步骤S400还可以在步骤S410之前包括步骤S430,步骤S430可以包括:

S431、在所述薄膜晶体管层102上形成一第六光阻材料层。

S432、利用一第六掩膜版对所述第六光阻材料层曝光。

S433、所述第六光阻材料层经显影后形成第六光阻区以及第六无光阻区,所述第六光阻区位于所述薄膜晶体管110与所述第一金属层105之间。

S434、利用第六蚀刻工艺去除所述第六无光阻区内的所述薄膜晶体管层102,以使所述衬底101裸露。

S435、去除所述第六光阻材料层。

本申请根据上述公开的结构,在所述驱动电路板100的制程中,通过在所述第一金属层105上形成所述第一无机层111,保护了第一金属层105,避免了第一金属层105由于制程工艺导致的氧化、腐蚀,提高了驱动电路板100的产品质量。

请参阅图3至图6,本申请还提出了一种驱动电路板100,所述驱动电路板100包括:衬底101、位于所述衬底101上的薄膜晶体管层102、及位于所述薄膜晶体管层102上的遮光层103。

其中,所述薄膜晶体管层102包括至少一薄膜晶体管110,所述遮光层103用于阻挡光线照射至所述薄膜晶体管110上。

本申请通过设置于薄膜晶体管层102上的遮光层103,阻挡了照射至薄膜晶体管110上的光线,避免了光线的照射导致薄膜晶体管110性能降低,延长了驱动电路板100的使用寿命并改善了使用该驱动电路板100的产品的产品质量。

现结合具体实施例对本申请的技术方案进行描述。

实施例二

请参阅图3至图6,所述驱动电路板100还包括位于所述薄膜晶体管110一侧的第一端子104。

其中,所述遮光层103包括与所述第一端子104接触的第二接触部,所述第二接触部位于所述第一端子104与所述衬底101之间;

或,所述第二接触部位于所述第一端子104靠近所述薄膜晶体管110的一侧以及所述第二接触部位于所述第一端子104远离所述薄膜晶体管110的一侧。

本实施例中,所述遮光层103的材料可以为用于形成黑色矩阵的有机材料或其他能起到阻挡光线照射薄膜晶体管110的无机或有机材料。

请参阅图4,本实施例中,当所述第二接触部位于所述第一端子104与所述衬底101之间时,所述第一端子104可以位于所述遮光层103上。

本实施例中,所述第一端子104用于与光源形成电连接。

本实施例中,所述驱动电路板100还包括位于所述第一端子104远离所述薄膜晶体管110一侧的第二端子106。

所述第二端子106可以用于所述驱动电路板100与显示装置中的其他部件的电连接,如与覆晶薄膜的电连接。

所述第二端子106可以包括位于所述衬底101与所述薄膜晶体管层102的钝化层116之间的第二金属层107。所述第二端子106还可以包括位于所述第二金属层107上的第三金属层108,所述第三金属层108与所述第二金属层107通过两者之间的第二开口电连接。其中,所述第二开口位于所述钝化层116上。

所述第三金属层108的设置,有利于避免所述第二端子106在与显示装置中的其他部件电连接时,由于驱动电路上对应形成的开口过深导致的接触不良、以及形成开口时需要贯穿多个膜层导致的制程工艺的复杂化和困难化,有利于提高所述驱动电路板100的产品质量、简化其工艺制程。

本实施例中,所述遮光层103还包括与所述第二端子106的第三接触部,所述第三接触部可以位于所述第二金属层107以及所述第三金属层108之间;所述第三接触部也可以位于所述第三金属层108靠近所述第一端子104的一侧,和/或所述第三金属层108远离所述第一端子104的一侧。

本实施例中,所述遮光层103的厚度可以为0.4微米至24微米,优选为0.5微米至20微米。当所述遮光层103的厚度小于0.4微米时,所述遮光层103的厚度过小,难以实现对照射至所述薄膜晶体管110上的光线的完全阻隔;由于所述遮光层103的厚度在0.4微米至24微米时即可满足对照射至所述薄膜晶体管110上的光线的完全阻隔,因此,无需使所述遮光层103的厚度大于24微米;当所述遮光层103的厚度为0.5微米至20微米时,即能在合适的厚度范围内实现对照射至所述薄膜晶体管110的光线的完全阻挡。

请参阅图5,本实施例中,所述遮光层103包括与所述衬底101接触的第一接触部,所述第一接触部位于所述薄膜晶体管110两侧。

本实施例中,所述薄膜晶体管110包括位于栅极层112以及源漏极层115之间的第一绝缘层113,以及位于所述第一绝缘层113上的钝化层116,所述遮光层103通过位于所述第一绝缘层113上的第一过孔以及位于所述钝化层116上并与所述第一过孔对应的第二过孔与所述衬底101形成接触。本实施例中,所述第一接触部位于所述薄膜晶体管110与所述第一端子104之间。

所述遮光层103与所述衬底101接触形成第一接触部,阻挡了光线通过所述薄膜晶体管层102中的膜层,如第一绝缘层113、钝化层116等,折射至薄膜晶体管110,避免了光线的照射导致薄膜晶体管110性能降低,延长了驱动电路板100的使用寿命并改善了使用该驱动电路板100的产品的产品质量。

本实施例中,当所述遮光层103的材料为绝缘材料时,所述薄膜晶体管层102还包括位于所述薄膜晶体管110的源漏极层115上的钝化层116,所述钝化层116与所述遮光层103一体设置。此时,通过所述钝化层116与所述遮光层103的一体设置,有利于在阻挡光线照射至所述薄膜晶体管110上的同时,有利于所述驱动电路板100的简化工艺制程。

请参阅图6,本实施例中,所述第一端子104包括至少一第一金属层105、以及第一保护层109。

其中,所述第一保护层109位于所述第一金属层105与所述遮光层103之间,和/或所述第一保护层109位于所述第一金属层105远离所述衬底101的一侧。

本实施例中,所述第一金属层105的材料可以包括Cu、Al、Cd、Mo等金属中的至少一种。

本实施例中,所述第一保护层109用于防止所述第一金属层105在所述驱动电路板100的后序工艺制程中,由于高温制程而受到氧化,以及在所述遮光层103形成的制程中所述第一金属层105的金属向遮光层103的扩散,导致遮光层103材料残留在所述金属层远离所述衬底101的一侧,影响所述第一金属层105与光源的电连接效果,影响所述驱动电路板100的产品质量。例如,当所述遮光层103的材料为与黑色矩阵的材料相同的有机材料时,由于形成过程中需要使用的显影液会对所述第一金属层105造成腐蚀,从而使部分金属扩散进入有机材料中,阻挡了显影液对有机材料的完全溶解,部分有机材料残留在所述第一金属层105远离所述衬底101的一侧。同时,

本实施例中,所述第一保护层109的材料可以为ITO、IGZO、IZO、IGTO等金属氧化物材料中的一种或多种,也可以为其他对所述第一金属层105起保护作用的材料。

本实施例中,所述驱动电路板100还包括与所述第一端子104对应的光源,所述光源通过第一开口与所述第一金属层105电连接。其中,所述第一开口位于所述第一保护层109上。

本实施例中,所述光源可以为发光二极管、微型发光二极管、次毫米发光二极管等。

本实施例中,所述光源通过表面贴装工艺实现与所述第一端子104的电连接。

所述光源在表面贴装工艺中,通过锡膏实现与所述第一端子104的电连接,而第一保护层109的材料,由于熔点高、非常稳定,难以与锡膏侵润并相互扩散,因此,与锡膏的结合力较弱。所以,通过所述第一开口的设置,使锡膏与所述第一金属层105直接接触,增强了锡膏与所述第一金属层105的粘附力,有利于避免所述第一保护层109的设置导致锡膏的附着力不足,引起所述光源的脱落。

同时,当所述第一保护层109位于所述第一金属层105远离所述衬底101的一侧时,可以在所述驱动电路板100在后续工艺制程中,如遮光层103的形成、以及表面贴装工艺中,防止使用高温而对第一金属层105造成氧化,影响所述驱动电路板100的产品质量。

本实施例中,当第一保护层109位于所述第一金属层105与所述遮光层103之间时,所述第二接触部在所述第一端子104上的正投影位于所述第一保护层109内。

当所述第二接触部位于所述第一端子104靠近所述薄膜晶体管110的一侧以及所述第二接触部位于所述第一端子104远离所述薄膜晶体管110的一侧时,设置于所述第一金属层105与所述遮光层103之间的所述第一保护层109,有利于避免形成所述遮光层103的制程对所述第一金属层105造成影响。例如:当所述遮光层103的材料为与黑色矩阵的材料相同的有机材料时,在所述遮光层103形成中会使用显影液,显影液对所述第一金属层105具有腐蚀作用;当形成所述遮光层103时,显影液沿所述遮光层103与所述第一金属层105的缝隙渗入,导致残留的显影液对所述第一金属层105的持续腐蚀,影响所述第一端子104的工作性能,影响所述驱动电路板100的产品质量。

当第一保护层109位于所述第一金属层105与所述遮光层103之间,所述第二接触部在所述第一端子104上的正投影位于所述第一保护层109内时,有利于避免当遮光层103形成时,使用的显影液沿遮光层103材料和所述第一金属层105的缝隙渗入,对所述第一金属层105造成持续腐蚀,造成所述第一端子104的工作性能受影响。

此外,所述第一保护层109的材料可以为金属氧化物材料,所述遮光层103的材料可以为有机材料或无机材料,当所述第一保护层109的材料为金属氧化物材料时,金属氧化物与遮光层103材料之间的粘附力大于金属与遮光层103材料之间的粘附力。因此,当所述第一金属层105与所述遮光层103之间设置有所述第一保护层109时,增大了所述第一端子104与所述遮光层103之间的粘附力,减小了所述遮光层103在所述驱动电路板100的后续工艺制程以及使用过程中与所述第一端子104发生分离的可能性,避免了由于所述遮光层103与所述第一端子104的分离造成的对所述驱动电路板100的产品质量以及使用寿命的影响。

本实施例中,当所述第一金属层105与所述遮光层103之间设置有所述第一保护层109时,所述第一保护层109与所述遮光层103接触的第一表面上设置有多个第一凸起和/或多个第一凹面。所述第一保护层109通过所述第一表面上的多个所述第一凸起和/或多个所述第一凹面与所述遮光层103嵌套设置。通过第一凸起和/或第一凹面的设置,增大了所述第一保护层109与所述遮光层103之间的接触面积,有利于增强所述第一保护层109与所述遮光层103之间的粘附力,进一步减小所述遮光层103在所述驱动电路板100的后续工艺制程以及使用过程中与所述第一端子104发生分离的可能性。

本实施例中,当所述第二接触部位于所述第一端子104靠近所述薄膜晶体管110的一侧以及所述第二接触部位于所述第一端子104远离所述薄膜晶体管110的一侧时,所述第一保护层109的厚度可以为40埃米至1200埃米,优选为50埃米至1000埃米。当所述第一保护层109的厚度小于40埃米时,所述保护层的厚度过小,难以在所述显示面板的后续高温制程中防止所述第一金属层105的氧化以及扩散进入其他膜层;当所述第一保护层109的厚度大于1200埃米时,所述第一保护层109的厚度过大,易导致后续工艺制程,如在所述第一保护层109上形成所述第一开口,难度的增加;当所述第一保护层109厚度为50埃米至1000埃米,所述第一保护层109既不会因为过薄而在高温制程中对所述第一金属层105无法完全保护,也不会因为过厚而导致后续工艺制程的难度加大。

本实施例中,所述驱动电路板100还包括位于所述第一端子104远离所述薄膜晶体管110一侧的第二端子106,所述第二端子106包括至少一第二金属层107、以及第二保护层。

其中,所述第二保护层位于所述第二金属层107与所述遮光层103之间,和/或所述第二保护层位于所述第二金属层107远离所述衬底101的一侧。

本实施例中,所述第二保护层与所述第一保护层109的功能相同或相似,其结构设置、材料及厚度选择也与所述第一保护层109相同或相似,所述第二保护层与所述第一保护层109结构相同或相似部分在此不再赘述,不同之处在于:

由于所述第二端子106用于所述驱动电路板100与显示装置中的其他部件的电连接,如与覆晶薄膜的电连接,因此,当所述第二保护层位于所述第二端子106远离所述衬底101的一侧时,所述第二保护层的材料为如ITO、IGZO、IZO、IGTO等金属氧化物时,所述第二保护层可以不需设置开口用于所述驱动电路板100与显示装置中的其他部件的电连接。

第一保护层109的设置,用于保护所述第一金属层105,防止所述第一金属层105在所述驱动电路板100的后续工艺制程中,由于高温制程而受到氧化,以及在所述遮光层103形成的制程中所述第一金属层105的金属向遮光层103的扩散,导致遮光层103材料残留在所述金属层远离所述衬底101的一侧,影响所述第一金属层105与光源的电连接效果,影响所述驱动电路板100的产品质量。

本申请提供的驱动电路板100,通过形成遮光层103,阻挡了照射至薄膜晶体管110上的光线,避免了光线的照射导致薄膜晶体管110性能降低,延长了驱动电路板100的使用寿命并改善了该驱动电路板100的产品质量。

本申请提出了一种驱动电路板的制作方法,包括:在衬底上形成薄膜晶体管层,薄膜晶体管层包括至少一薄膜晶体管;在薄膜晶体管层上形成第一金属层以及第一无机层;去除至少部分位于第一金属层远离衬底一侧的第一无机层,以形成第一端子。本申请通过在第一金属层上形成第一无机层,第一无机层在制程中保护了第一金属层,避免了第一金属层由于制程工艺导致的氧化、腐蚀,提高了驱动电路板的产品质量。

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

以上对本申请实施例所提供的一种驱动电路板的制作方法进行了详细介绍,本文中应用了具体个例对本申请的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本申请的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本申请各实施例的技术方案的范围。

- 驱动电路板的制作方法

- 驱动电路板、显示模组及其制作方法、显示装置