纵置式生物质压块固体燃料锅炉

文献发布时间:2023-06-19 11:05:16

技术领域

本专利申请涉及燃烧放热换热锅炉,尤其涉及适合生物质固体压块为燃料、以水为换热介质、不高于4.2MW规格的固体燃料锅炉。

背景技术

经一、二百年的开采和消耗,非再生化石能源资源日渐减少。根据能源统计数据显示,中国的煤炭、石油、天然气开采年限分别仅剩80年、15年和30年,且燃用“非洁净燃煤”造成的环境污染压力也使国际社会产生了深深的忧虑。

全球生物质能源丰富,且每年还会产生大量的再生量,是替代传统燃煤、开发清洁能源锅炉的一重要技术研究发展方向。以生物质颗粒为燃料的锅炉产品,目前属CDZL型链条炉排炉最为典型。但是,这类锅炉须加鼓风机和引风机强制通风燃烧运行,其烟尘初始排放浓度达到了6025mg/m3,扬灰环境污染较为严重,因而需配备布袋除尘等炉外除尘设备来净化排放烟气。但一旦除尘设备技术状态不够完好或出现故障情况下、仍会造成大量的空气污染投诉,导致部分地区的行政管理部门不得不为此下达行文禁止生物质类清洁能源型锅炉的使用,使能源种类被看好的生物质燃料的锅炉技术研究及其发展被人为设置极大的政策障碍。

发明内容

本专利申请的发明目的,在于提供一种符合自然通风运行技术规范、尤其是适合于生物质压块燃料且满足热工性能和环保性能的纵置式生物质压块固体燃料锅炉。

本专利申请提供的纵置式生物质压块固体燃料锅炉技术方案,其主要技术内容是:一种纵置式生物质压块固体燃料锅炉,由一次气化燃烧室、二次燃烧室和管束箱构成,钢板焊接整体单层炉排之上的水夹层炉膛空间为一次气化燃烧室,其前墙板设有上、下加煤口和一次调风门,单层炉排托持架的托持平面距炉底平面高度为390-500mm,水夹层内炉墙上设有通向二次燃烧室的低火口,所述的低火口的流通截面面积为0.27-0.48m2/0.7MW,其上内平面距单层炉排平面的垂直距离为一次气化燃烧室纵向有效长度的17-33%,一次气化燃烧室和二次燃烧室顶部为同一高度的水夹层,其上方为管束箱,管束箱前墙板开设有出烟口,低火口上方于二次燃烧室的一侧设有与水夹层内炉墙锅水相通的下折流板,下折流板下方的二次燃烧室空间容积为低火口1/2长度容积的32-34倍,内炉墙的二次燃烧室受热板至迎火板距离范围为210-2785mm,下折流板上方、与迎火板水夹层相通设有上折流板,下折流板底面至底部水夹层受热板的高度为低火口有效高度的1.5-2.2倍。

上述整体技术方案的之一优选项,一次气化燃烧室的侧围、顶层水夹层受热板和下折流板底面、均固定有40mm厚的耐火利燃保温层。

上述整体技术方案的之一优选项,单层炉排托持架的托持平面距底平面高度为395-495mm。

上述整体技术方案的之一优选项,二次燃烧室的底部水夹层受热板与底封板之间设有平板拉撑, 其拉撑的横截面面积为40mmx5mm。

上述整体技术方案的之一优选项,所述的低火口为水平并列的双火口,双火口间距为40-80mm。

上述整体技术方案的之一优选项,管束箱的上水夹层中设有匀吸出水装置,本匀吸出水装置包括吸水管和出水总管,其中的吸水管由四条钢板和两端矩形钢板焊接成长方形管体,其长度与管束箱长度等长,其上侧管壁开设有若干个孔径为Φ12mm的吸水孔。

上述整体技术方案的之一优选项,吸水孔口径面积之和为出水总管通径截面面积的2倍,以出水总管为分界,吸水管的管束箱烟气入口段,其吸水孔排布密度大于管束箱烟气末段的吸水孔排布密度。

上述整体技术方案的之一优选项,管束箱的上水夹层中设有实现“射流”的回水引射装置, 回水引射装置包括回水主管和从回水主管引至两侧水夹层炉墙的回水引射管,回水主管与管束箱长度等长。回水引射管末端喷嘴与固定设置于水夹层炉墙外墙板的下降槽槽口对中,喷嘴与下降槽槽口相距180mm;回水引射装置中还包括与回水主管相通的三个侧喷管,侧喷管末端设有侧喷嘴, 三侧喷管的侧喷嘴分别为水平方向喷向低火口上沿和下沿的低火口侧喷嘴、下折流板的侧喷嘴和上折流板侧喷嘴。

上述整体技术方案的之一优选项,所述的喷嘴为扁平嘴。

本专利申请公开的纵置式生物质压块固体燃料锅炉技术方案,采用自然通风技术规范、具有内除尘环保功能, 洁净燃烧生物质压块热效率可高达87.6%,实现了低碳环保、省钱、安全供暖目的,烟尘初始排放浓度远低于现有技术强制通风的6025mg/m

附图说明

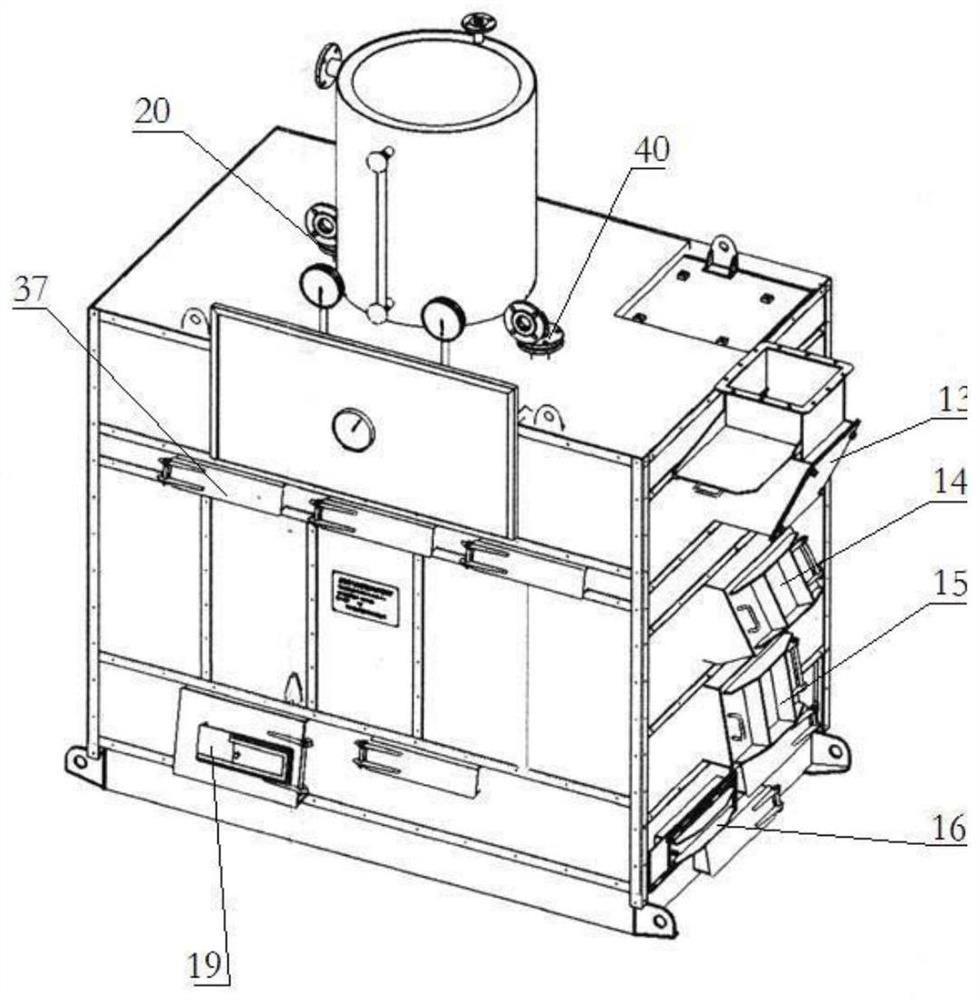

图1为本专利申请的三维外观总图。

图2为本体三维图。

图3为本专利申请的总装剖视图。

图4为图3的A-A剖视图。

图5为图2未装两侧外墙板的三维本体图。

图6为匀吸出水装置三维构造图。

图7为回水引射装置三维构造图。

图8为双低火口三维构造图。

图9为两侧外墙板上焊装下降槽设置结构图。

具体实施方式

本专利申请的纵置式生物质压块固体燃料锅炉,由一次气化燃烧室4、二次燃烧室5和管束箱6构成。

如图3所示,钢板焊接整体单层炉排11之上的水夹层炉膛空间为一次气化燃烧室4,其炉膛侧围和顶层水夹层受热板上固定有40mm厚的耐火利燃保温层33,其前墙板32设有上、下两加煤口14、15和插板式一次调风门16。所述的插板式一次调风门16实现一次气化洁净燃烧无级风量调控,与自重关闭结构的炉门相结合,既可方便调整风量,又方便清理炉底灰渣。

一次气化燃烧室4的水夹层内炉墙30上设有通向二次燃烧室5的低火口7。所述的低火口7,其流通截面面积为0.27-0.48m2/0.7MW,低火口7上内平面距单层炉排11平面的垂直距离为一次气化燃烧室4纵向有效长度的17-33%,单层炉排托持架110的托持平面距炉底平面高度h1为390-500mm,其最佳高度范围为395-495mm。所述的一次气化燃烧室4纵向有效长度,为前墙板32受热板至内炉墙30的一次气化燃烧室受热板的距离。一次气化燃烧室4的四侧围和顶部的耐火利燃保温层33有利于低火口7最高燃烧温度达到1400℃,远高于炭黑燃点温度380℃,保证固体燃料以及生物质压块燃料从点火及整个运行过程中清洁燃烧,不冒黑烟。

一次气化燃烧室4和二次燃烧室5的顶部为同一高度的水夹层34,其上方为管束箱6,管束箱6内设有叉排布置的对流换热横水管12,管束箱6的前炉墙开设有出烟口13,前侧炉墙上设有清灰口37。

构成二次燃烧室5的水夹层炉体与一次气体燃烧室4的水夹层相连通。内炉墙30的二次燃烧室5受热板至迎火板31距离范围为210-2785mm。以0.35MW锅炉为例,内炉墙30的二次燃烧室5受热板至迎火板31的距离为800mm。低火口7上方于二次燃烧室5设有与水夹层内炉墙30锅水相通的下折流板8;下折流板8之下的二次燃烧室5空间的容积为低火口1/2长度容积的32-34倍,且下折流板8底面至底部水夹层受热板的高度h3为低火口有效高度h2的1.5-2.2倍,扩容燃烧使烟火中的灰尘有90%以上沉降至二次燃烧室5中。

底部水夹层受热板与底封板之间设有平板拉撑24,其拉撑的横截面面积为40mmx5mm,使其有足够的强度,经得起水压为0.2MPa、保压20分钟后各零部件无残余变形的水压测试。

下折流板8的上方、设有与迎火板31水夹层相通的上折流板9,上折流板9控制烟火流为二、三回程,再通过对流换热的管束箱6至出烟口13,在炉内形成四个回程换热和扩容降尘,控制排烟温度对应于排烟损失为8.64%的排烟温度,使出烟口13的烟尘初始排放浓度、仅为上述强制通风锅炉烟尘初始排放浓度6025mg/m3的0.0083-0.0049倍,实践表明,其烟尘排放符合环保要求的50 mg/m

二次燃烧室5的迎火板31的水夹层炉体上分别设有下折流板清灰门17和上折流板清灰门18,下折流板8之下的侧炉墙上设有带插板实现无级调风的二次风调风门19,所述的二次调风门19与自重关闭结构的人孔门相结合,可方便调节二次风进风量、避免低火口7喷出的火焰在高温缺氧时二次生成碳黑的可能, 打开人孔门可以清理落在二次燃烧室中的积灰。

本方案另一可行的实施结构中,所述的低火口7包括水平并列的双火口,如图8所示,双火口的总流通截面面积仍应当满足0.27-0.48m2/0.7MW的技术指标要求,双火口间距d为40-80mm,连通低火口的上、下水层,利于锅水于低火口处快速流通、提高换热效率。

管束箱6的顶部水夹层36中设有匀吸出水装置。如图6所示, 本匀吸出水装置包括吸水管21和出水总管20,其中的吸水管21长度与管束箱6长度等长,在本实施例中,吸水管21由四条钢板和两端矩形钢板焊接成长方形管体,其上侧管壁开设有若干个孔径为Φ12mm的吸水孔22。

吸水孔22的口径面积之和为出水总管20通径截面面积的2倍。以出水总管20为分界,吸水管21的管束箱烟气入口侧段,其吸水孔排布密度大于管束箱烟气末段的吸水孔排布密度。

管束箱6的上水夹层36中设有实现“射流”的回水引射装置, 回水引射装置包括回水主管40和从回水主管40引至两侧水夹层炉墙的回水引射管41,回水主管40与管束箱长度等长,两侧水夹层炉墙的水夹层厚度为100mm,回水引射管41末端喷嘴与固定设置于水夹层炉墙外墙板的下降槽46槽口对中,喷嘴与下降槽46槽口相距180mm。所述的下降槽46的有效横截面为160mmx80mm,下降槽46与水夹层受热板间距为16mm,回水引射管41通径为Φ16-21mm。所述的喷嘴为扁平嘴,喷嘴以2.5m/秒的速度射入下降槽46,卷吸周围锅内热水组成混合流体沿下降槽46而下,从而使锅炉循环水量和水冷壁中水的流速提高3-5倍,消除炉体内渣垢存积死角,有利于大幅度延长锅炉主机使用寿命长达十年及以上。

回水引射装置中还包括与回水主管40相通的三个侧喷管,侧喷管末端设有侧喷嘴, 三侧喷管的侧喷嘴分别水平方向喷向低火口7上沿和下沿的低火口侧喷嘴42、下折流板8的侧喷嘴43和上折流板9的侧喷嘴44。侧喷运行搅动锅水、提高锅水换热效率。

本技术方案采取连续供热供暖机制,有利于昼夜24小时恒温达标供暖, 管网没有热胀冷缩的损耗。

以额定热功率0.7MW锅炉为例,钢板焊接整体单层炉排11的有效面积为1.8-2.2m

由于现在已普遍为连续供热供暖机制,为连续24小时恒温供热供暖。

按楼宅平均耗热量指标35W/m

所以, 按楼宅平均耗热量指标35W/m

“标称热功率”0.7MW,供暖面积仍按6000m

本技术方案的锅炉燃用木料生物质小压块不结焦,热值每千克4400大卡,其固体不完全燃烧热损失几乎为零,灰渣即是草木灰、可作为肥料利用。

按图施工,钢板焊接整体单层炉排、炉门、管束箱、下降槽等零部件,可以组织小批量生产, 以提高质量和工作效率。

- 纵置式生物质压块固体燃料锅炉

- 一种双锅筒纵置式室燃生物质粉体蒸汽锅炉