一种管式炉负压气淬装置

文献发布时间:2023-06-19 11:05:16

技术领域:

本发明涉及金属热处理技术领域,尤其是一种管式炉负压气淬装置。

背景技术:

淬火是钢热处理工艺中应用最为广泛的工艺方法之一,通过把钢加热到Ac

气淬法以其无氧化、清洁高效的特点,成为目前最理想的快速淬火工艺。中国专利CN 209162140 U公开了一种基于多炉气体管道的热处理退火炉,通过在炉管内部设置惰性气体进气管及气体喷口,对试样进行快速气体冷却淬火。然而,该专利涉及的退火炉存在多方面缺点:1、退火炉炉体未设置气体出口,通气冷却时炉管内部气压可能超过密封装置承受极限,引发安全事故;2、当冷却气体流量较大时,沿气体喷嘴方向形成的气体射流可能令炉管局部冷却速率超出承受极限,导致炉管断裂;3、当前绝大多数管式炉炉管并没有预留进气通道,改造成本过高。

发明内容:

为解决上述技术及设备存在的问题,本发明提供了一种安全高效的管式炉负压气淬装置,具体技术方案如下:

本发明设计的装置为:包括不锈钢法兰盘、底托、进气管与出气管;

所述不锈钢法兰盘上设置有观测窗及用于连通炉管内外气体管路的进气通道、出气通道;所述底托固定在所述不锈钢法兰盘上,表面设有样品台。

进一步地,所述不锈钢法兰盘的尺寸与管式炉炉管相适应,通过螺纹或卡勾连接固定在炉管上,加热过程中可保持炉管内气密性良好。

进一步地,所述进气通道在炉管外侧设有气体流量调节阀,通过阀门与氩气源相连;所述出气通道在炉管外侧设有真空阀,通过阀门与真空泵相连。

进一步地,所述进气管、出气管与所述进气通道、出气通道间通过螺纹进行连接。

进一步地,所述进气管与出气管在样品台两侧呈对称分布,且管口均设置在样品台中线上,与试样保持同一高度。

进一步地,所述底托材质为耐热石英或耐高温不锈钢,所述进气管、出气管材质为耐高温不锈钢。

本发明提供的管式炉负压气淬装置具有以下有益效果:

(1)本发明设备简单,操作方便,易于维护,可应用于不同型号/管径的管式炉,且无需对管式炉炉体进行额外改造;同时负压气淬过程不会产生指向管壁的气体射流,安全性较高。

(2)本发明所采用的负压气淬法冷却强度远高于常规冷却方式,并可通过调节氩气气体流量、出口压力等实验变量,对试样冷速进行调节,满足不同材料、不同热处理实验工艺的需要。

附图说明:

下面结合附图和具体实施例对本专利作进一步描述。

附图1为本发明一种管式炉气淬装置不锈钢法兰结构示意图。

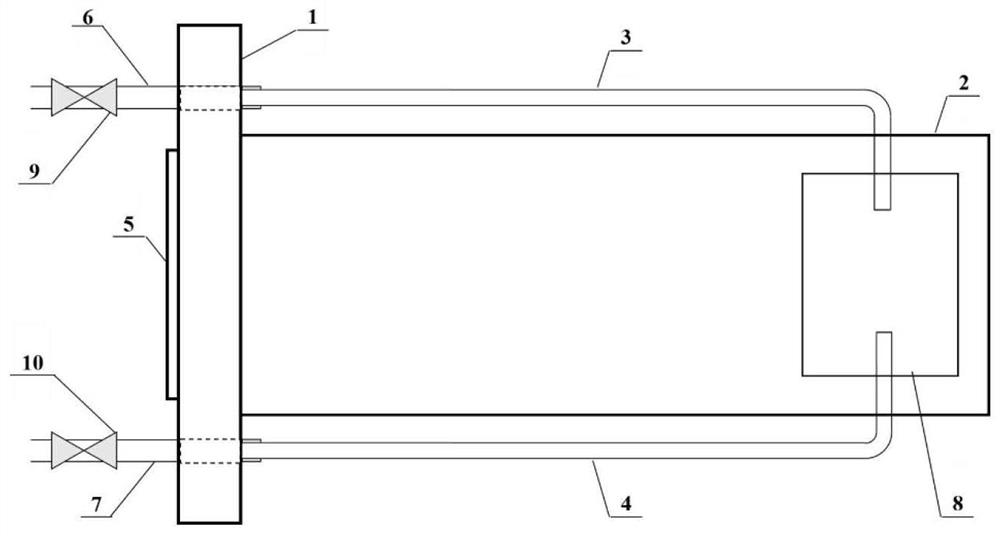

附图2为本发明一种管式炉气淬装置的结构示意图。

附图3为本发明一种管式炉气淬装置的实际应用效果示意图。

图中:1-不锈钢法兰盘,2-底托,3-进气管,4-出气管,5-玻璃观测窗,6-进气通道,7-出气通道,8-样品台,9-气体流量调节阀,10-真空阀,11-炉体,12-电加热体,13-炉管,14-导轨,15-支架,16-底座,17-热处理试样。

具体实施方式:

以下结合附图对本发明的原理和特征进行描述,所举实例仅用于解释本发明,并非用于限定本发明的范围。

如附图1、2所示,本发明为一种管式炉负压气淬装置,包括不锈钢法兰盘1、底托2、进气管3与出气管4;

所述不锈钢法兰盘1上设有玻璃观测窗5及用于连通炉管内外气体管路的进气通道6、出气通道7;所述底托2固定在所述不锈钢法兰盘1上,表面设有样品台8。

所述不锈钢法兰盘1的尺寸与管式炉炉管相适应,通过螺纹或卡勾连接固定在炉管上,加热过程中可保持炉管内气密性良好。

所述进气通道6在管式炉炉管外侧设有气体流量调节阀9,通过阀门与氩气源相连;所述出气通道7在管式炉炉管外侧设有真空阀10,通过阀门与真空泵相连。

所述进气管3、出气管4与所述进气通道6、出气通道7间通过螺纹进行连接。

所述进气管3与出气管4在样品台8两侧呈对称分布,且进气管3的出气端与出气管4的进气端均设置在样品台8的中心线上,与试样保持同一高度。

所述底托2材质为耐热玻璃或耐高温不锈钢,所述进气管3、出气管4材质为耐高温不锈钢。

如附图3所示,该实施例所用卧式管式炉由炉体11、电加热体12、炉管13、导轨14、支架15、底座16组成。所述不锈钢法兰盘1与管式炉炉管13间通过卡勾进行连接。管式炉炉体11可通过导轨14进行移动,以便对炉管13进行维护。

热处理实验过程中试样17固定在样品台8表面,与进气管3、出气管4处于同一高度。加热前打开真空泵与真空阀10,待真空度达到实验要求后,通过数控加热装置控制电加热体12进行加热。当试样加热到指定温度并保温足够时间后,打开气体流量调节阀9,在负压条件下对试样17进行冷却。通过调节氩气流量改变冷却强度,以满足不同试样的实验需求。

本发明通过样品台两侧对称设置的进气管、出气管实现了管式炉试样的快速负压气淬,相较于传统液淬法,本发明采用的负压气淬法全程不存在氧化风险,冷却强度远高于其他冷却方式,并可通过调节氩气气体流量、出口压力等实验变量,对试样冷速进行调节,满足不同材料、不同热处理实验工艺的需要。同时,本发明所提供的装置便于改装维护的同时,负压气淬过程不会产生指向管壁的气体射流,安全性较高,可应用于不同型号/管径的管式炉,无需对设备进行额外改造,大大改善了实验效率与可操作性。

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改,等同替换、改进等,均应包含在本发明的保护范围里。

- 一种管式炉负压气淬装置

- 一种高压气淬真空炉的冷却装置