一种扒渣装置、锌锭智能除渣系统及其控制方法

文献发布时间:2023-06-19 11:06:50

技术领域

本发明属于锌锭生产设备技术领域,特别涉及一种扒渣装置、锌锭智能除渣系统及其控制方法。

背景技术

在高温、有毒的锌液铸锭工艺环节中,采用人工扒渣方式,对人体有很大危害,劳动强度大,扒渣效率低且影响铸锌产品质量。扒渣工序是电锌铸型生产中的重要工序,也是工作条件最恶劣的工序之一。

目前,国内外铸锌工业都还一直沿用传统的手工逐模扒渣方式除去锌液表面的浮渣。由于锌属于重金属,浇注现场的锌蒸汽对工人有较大的危害,扒渣作业工人长期近距离接触锌液,金属锌经呼吸道和皮肤进入人体,造成锌中毒职业病。在浇铸生产线上,锌模以工艺要求的速度传送,要保证扒渣效率,工人的劳动强度很大。

可见,现有技术中主要是通过人工来进行锌液铸锭扒渣作业,对人体危害很大,并且人工效率低,难以满足工业提速要求。

发明内容

本发明的目的在于提供一种扒渣装置,从而克服的现有技术主要是通过人工来进行锌液铸锭扒渣作业,对人体危害很大,并且人工效率低,难以满足工业提速要求的缺陷。

为实现上述目的,本发明提供了一种扒渣装置,包括:

扒渣机构,所述扒渣机构包括两个刮板和固定架,两个所述刮板可移动设置在所述固定架上,两个所述刮板可在所述固定架上相对移动靠近将锌液表面的锌渣夹出;

清洁机构,所述清洁机构包括驱动机构和清洁块,所述清洁块设置在所述驱动机构上,所述清洁块可在所述驱动机构的驱动下移动接触并清洁所述刮板;以及

移动机构,所述固定架固定在所述移动机构上,所述移动机构用于将所述扒渣机构移动至扒渣位置和清洁位置。

优选的,上述技术方案中,所述扒渣机构还包括:

防漏板,所述防漏板设置有两个,分别设置在两个所述刮板移动扒渣方向的两侧,且所述防漏板分别与两个所述刮板端面接触。

优选的,上述技术方案中,所述防漏板可摆动或可移动设置在所述固定架上,所述清洁机构设有两组,一组用于清洁所述刮板,另一组用于清洁所述防漏板。

优选的,上述技术方案中,所述防漏板可摆动设置在所述固定架上,所述固定架上摆动设置有摆杆,所述摆杆一端设置在所述固定架上,另一端设置所述防漏板,所述摆杆上设置有伸缩杆,所述伸缩杆一端设置在所述固定架上,另一端设置在所述摆杆上,用于驱动所述摆杆摆动。

优选的,上述技术方案中,两个所述刮板接触夹渣时形成凹槽,用于容纳锌渣。

优选的,上述技术方案中,所述清洁块上设有清洁槽,所述清洁块移动使所述清洁槽套入并清洁所述刮板。

优选的,上述技术方案中,所述清洁槽内设有清洁刷。

本发明实施例中还提供一种锌锭智能除渣系统,包括:

锌锭运输线,所述锌锭运输线用于放置和运送锌锭模具;

锌液运输槽,所述锌液运输槽用于输送熔融锌液;

料斗,所述料斗设置在所述锌锭运输线和所述锌液运输槽之间,所述料斗用于将所述锌液运输槽运输的锌液导入到所述锌锭运输线上的锌锭模具中;

所述扒渣装置,所述扒渣装置用于将所述锌锭运输线上的锌锭模具上的锌液表面锌渣扒除;以及

控制模块,所述控制模块用于控制所述锌锭运输线以及所述扒渣装置的作业。

优选的,上述技术方案中,所述扒渣装置的扒渣速度与所述锌锭运输线的运动速度进行联动伺服控制。

本发明实施例中还提供一种锌锭智能除渣系统的控制方法,包括:

实时监控所述锌锭运输线的运输速度;

根据所述锌锭运输线的运输速度控制所述扒渣装置的运行速度,使所述扒渣装置在所述锌锭运输线运送过程中同步跟踪锌锭模具运动,并伺服控制所述扒渣装置的扒渣速度,使其按照预设的拟人扒渣程序进行扒渣。

与现有的技术相比,本发明实施例中提供的扒渣装置具有如下有益效果:

1.本发明实施例中,通过设置两个刮板进行扒渣并夹渣,扒渣过程自动化,能够满足扒渣要求,实现机械化生产,生产效率高,改善了高温有毒的人工扒渣条件,减轻了人工扒渣劳动强度,提高了锌液铸锭生产率和产品质量;

2.本发明实施例中,还通过防漏板的设计使得能够有效的避免扒渣夹渣过程锌渣掉落再次回到锌液或者掉落到工位周围,有效的保证了工作的可靠性以及有效地防止工位污染。

附图说明

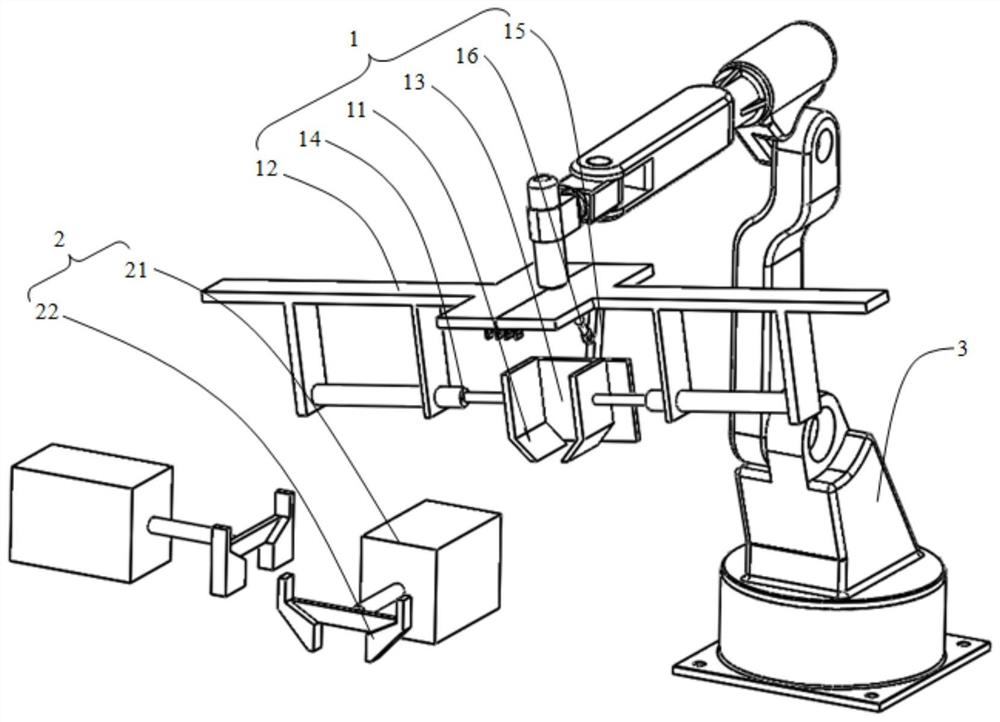

图1为本发明实施例中提供的一种扒渣装置的结构示意图;

图2为本发明实施例中提供的扒渣机构的结构示意图;

图3为本发明实施例中提供的另一种清洁机构的结构示意图;

图4为本发明实施例中提供的一种锌锭智能除渣系统的整体结构示意图;

图5为本发明实施例中提供的一种锌锭智能除渣系统局部结构示意图;

主要附图标记说明:

1、扒渣机构;11、刮板;12、固定架;13、防漏板;14、伸缩机构;15、摆杆;16、伸缩杆;2、清洁机构;21、驱动机构;22、清洁块;23、清洁槽; 3、移动机构;4、锌锭运输线;5、锌锭模具;6、锌液运输槽;7、料斗;8、扒渣装置。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

以下结合具体实施例对本发明的具体实现进行详细描述。

实施例1

如图1所示,分别为本发明实施例中提供的一种扒渣装置的结构示意图,具体地,在本发明实施例中,扒渣装置包括:

扒渣机构1,所述扒渣机构1包括两个刮板11和固定架12,两个所述刮板 11可移动设置在所述固定架12上,两个所述刮板11可在所述固定架12上相对移动靠近将锌液表面的锌渣夹出;

清洁机构2,所述清洁机构2包括驱动机构21和清洁块22,所述清洁块 22设置在所述驱动机构21上,所述清洁块22可在所述驱动机构21的驱动下移动接触并清洁所述刮板11;以及

移动机构3,所述固定架12固定在所述移动机构3上,所述移动机构3用于将所述扒渣机构1移动至扒渣位置和清洁位置。

其中,刮板11的形状结构在此不做严格限制,一般可将其刮除锌渣的铲面相对于液面呈一定的角度,能够方便刮板液面的锌渣,本领域技术人员可以根据实际需要进行简单的设计。如图1中所示,本发明实施例中仅以折线状截面的刮板为例进行示意和说明,两个所述刮板11接触夹渣时形成凹槽,用于容纳锌渣,其他简单变形在此不进一步的展开描述。

其中,刮板11的可移动设置可以是通过设置滑轨或者直接通过伸缩机构来实现其可移动设置。在本发明实施例中,如图1中所示,仅以通过伸缩机构14 来实现刮板的可移动设置为例进行说明,具体是通过将刮板11固定在伸缩机构 14的伸缩端,伸缩机构14的一端固定设置在固定架12上,通过伸缩机构14 的伸缩运动就可以实现刮板11的来回移动。进一步的,伸缩机构14可以是气缸、液压缸或者电动伸缩杆等常用机构来实现,在此不进一步的罗列更多的可能。

其中,可以理解的是,为了保证能够更大限度的扒除锌渣,可以将刮板11 的大小设计成与锌液铸锭模具的上端开口大小一致或者略小,并且实际操作时可以将刮板稍微插入到锌液中进行扒渣,以保证锌渣去除干净。同时,刮板11 扒渣的部分本发明实施例中以整体设计为例进行示意,在本发明的其他实施例中,还可以通过将其进行模块化设计,比如将刮板分为两部分,插入锌液并进行扒渣的扒渣部分和主体部分,扒渣部分可以转动调节设置在主体部分上,使得刮板的扒渣部分可以调整角度,便于根据实际需要进行调整,在此不对其结构进一步的示意,本领域上技术人员可以结合上述上述描述以及图1的示意进行简单理解。

其中,清洁块22与刮板11的接触端可以根据刮板11的形状进行相适应的设计,主要以达到通过清洁块“擦除”刮板11中的锌渣的目的为主。另外,如图1中所示,清洁块22设计有两块,分别对应两个刮板11进行清理,同时,两个清洁块22可以是通过连杆进行连接的,两个清洁块22可以同步运动进行清洁。具体地,驱动机构21可以包括连杆和驱动件,连杆和驱动件连接,驱动件驱动连杆移动带动清洁块移动,驱动件可以是气缸、液压缸等常用驱动机构。

其中,移动机构3可以是机器人、机械手或者三维空间移动机构,如图1 中所示,在本发明实施例中仅以机械手作为移动机构为例进行说明和示意,本领域技术人员也可以根据实际需要选择其他常用的移动机构,机械手属于本领域成熟的常用设备,在此不进一步的展开说明。

在本发明实施例中,如图1~2中所示,其中图2为本发明实施例中提供的扒渣机构的结构示意图,所述扒渣机构1还包括:

防漏板13,所述防漏板13设置有两个,分别设置在两个所述刮板11移动扒渣方向的两侧,且所述防漏板13分别与两个所述刮板11端面接触。

其中,防漏板13主要是通过与刮板11的两端贴紧,使得刮板11在移动扒渣的时候,夹起的锌渣往刮板11两端移动的时候防漏板13形成阻挡,避免锌渣从刮板11的两侧掉落,有效的避免锌渣从侧边再次掉落锌液中。

在本发明实施例中,所述防漏板13可移动或可摆动设置在所述固定架12 上,所述清洁机构2设有两组,一组用于清洁所述刮板11,另一组用于清洁所述防漏板13。另外,为了避免防漏板13反转,可以在其下端设置加重部,防止其翻转。

其中,防漏板13可以是可移动设置,也可以是可摆动设置,可移动设置的时候可以参考刮板11的可移动设计,在此不进一步的展开描述。如图2中所示,本发明实施例中仅以可摆动设置为例进行说明,其中,所述防漏板13可摆动设置在所述固定架12上,所述固定架12上摆动设置有摆杆15,所述摆杆15一端设置在所述固定架12上,另一端设置所述防漏板13,所述摆杆15上设置有伸缩杆16,所述伸缩杆16一端设置在所述固定架12上,另一端设置在所述摆杆15上,用于驱动所述摆杆15摆动。具体清洁的时候,通过移动机构3将扒渣机构1移动到清洁位置,然后通过伸缩机构14打开刮板11以及通过伸缩杆 16打开防漏板13,使得两个刮板11的内侧分别对准清洁块的清洁端部,然后驱动清洁块移动刮蹭刮板进行清洁,同理的对于防漏板13也一样进行清理。另外,为了避免防漏板与固定架或者刮板形成干涉,可以将摆杆设计成可伸缩的伸缩结构,比如使用气缸或者电动伸缩杆,将防漏板伸出在刮板的下方或者收缩于上方,便于进行清洁,更多简单的变形以及为了实现本发明实施例中的功能所可以做出的简单变形在此不进一步的陈述,本领域技术人员可根据上述描述进行理解。

在本发明实施例中,如图3所示,为本发明提供的另一种清洁机构的结构示意图,与图1中的不同在于,所述清洁块22上设有清洁槽23,所述清洁块 22移动使所述清洁槽23套入并清洁所述刮板11,所述清洁槽23内设有清洁刷。

其中,清洁刷属于本领域的常用部件,在此不进一步的展开描述,可以是简单的刷毛或者简单地根据清洁槽的形状进行定制的结构,在此不进一步的描述;清洁刷是可拆卸的,方便进行更换,具体可以是通过螺栓或者螺钉极性可拆卸安装设置。另外,可以理解的是,清洁槽23套入刮板11的时候,刮板11 的固定效果更好,可以使清洁刷与刮板11接触,将刮板上的锌渣刮除。

本发明实施例中提供的扒渣装置在使用的时候,先通过移动机构3移动扒渣机构到扒渣位置,此时两个刮板分别位于扒渣位置的两侧,并且防漏板贴合刮板的端部,驱动刮板移动,扒除锌液液面的锌渣并且夹出,然后通过移动机构移动到预设的排渣位置,驱动两个刮板相互远离,锌渣掉落;然后再通过移动机构移动扒渣机构到清洁位置,清洁块在驱动机构的驱动下靠近扒渣机构,清洁块与刮板接触,将刮板上残留的锌渣刮除,达到清洁的目的。

与现有的技术相比,本发明实施例中提供的扒渣装置具有如下有益效果:

1.本发明实施例中,通过设置两个刮板进行扒渣并夹渣,扒渣过程自动化,能够满足扒渣要求,实现机械化生产,生产效率高,改善了高温有毒的人工扒渣条件,减轻了人工扒渣劳动强度,提高了锌液铸锭生产率和产品质量;

2.本发明实施例中,还通过防漏板的设计使得能够有效的避免扒渣夹渣过程锌渣掉落再次回到锌液或者掉落到工位周围,有效的保证了工作的可靠性以及有效地防止工位污染。

实施例2

如图4~5所示,分别为本发明实施例中提供的一种锌锭智能除渣系统的整体结构示意图和局部结构示意图,本发明实施例中提供的一种锌锭智能除渣系统,包括:

锌锭运输线4,所述锌锭运输线4用于放置和运送锌锭模具5;

锌液运输槽6,所述锌液运输槽6用于输送熔融锌液;

料斗7,所述料斗7设置在所述锌锭运输线4和所述锌液运输槽6之间,所述料斗7用于将所述锌液运输槽6运输的锌液导入到所述锌锭运输线4上的锌锭模具5中;

所述扒渣装置8,所述扒渣装置8用于将所述锌锭运输线4上的锌锭模具5 上的锌液表面锌渣扒除;以及

控制模块,所述控制模块用于控制所述锌锭运输线4以及所述扒渣装置8 的作业。

其中,锌锭运输线可以根据锌锭模具的形状结构进行设计,具体可以采用链条设计,必要的时候可以进行简单的夹持结构或者夹具设计,在此不进一步的展开描述;锌锭模具则可以根据实际需要生产的锌锭进行调整和设计,在此仅以图4中的为例进行展示。

其中,料斗7主要是来实现导流、流转锌液的,可以根据实际需要进行设计,可以是漏斗状或者其他形状,在此不进一步展开描述。

在本发明实施例中,所述扒渣装置8的扒渣速度与所述锌锭运输线4的运动速度进行联动伺服控制。

其中,伺服控制主要是指扒渣装置的控制与锌锭运输线的运输进行速度匹配,保证扒渣装置与锌锭运输线的速度匹配工艺要求,使得工艺的节拍控制更加合理,有助于提高生产工艺的效率。

本发明实施例中提供的锌锭智能除渣系统能够通过形成完整的生产链,并且能够在进行锌锭生产的时候有效地去除锌渣,提高锌锭的质量;并且通过将扒渣装置和锌锭运输线进行同步伺服控制,能够有效地提高生产节拍,提高工艺效率。

实施例3

如图6所示,为本发明实施例中提供的一种锌锭智能除渣系统的控制方法方法流程图,本发明实施例中提供的一种锌锭智能除渣系统的控制方法包括:

步骤S610,实时监控所述锌锭运输线的运输速度;

步骤S610,根据所述锌锭运输线的运输速度控制所述扒渣装置的运行速度,使所述扒渣装置在所述锌锭运输线运送过程中同步跟踪锌锭模具运动,并伺服控制所述扒渣装置的扒渣速度,使其按照预设的拟人扒渣程序进行扒渣。

其中,同步跟踪使得扒渣装置和锌锭运输线同步作业,满足工艺需求,另外,还通过设置拟人扒渣程序的设计,使得扒渣装置模拟认为扒渣的动作和调整,可以达到人工除渣的灵活性和准确性;具体地,拟人扒渣程序主要是通过机器人示教以及夹具的示教等来进行大量的训练实现的,具体可以根据实际需要进行合理设计,在此不进一步的展开描述。

本发明实施例中提供的锌锭智能除渣系统的控制方法可以使得锌锭智能除渣系统能够高效的进行锌锭生产,并且能够有效准确的控制扒渣装置进行扒渣,高度模拟认为扒渣的灵活性和准确性。

前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

- 一种扒渣装置、锌锭智能除渣系统及其控制方法

- 一种多自由度的锌锭扒渣机器人