中间粗两头细杆件镦压成型方法及镦压模具

文献发布时间:2023-06-19 11:06:50

技术领域

本发明属于杆件模压技术领域,具体涉及一种中间粗两头细杆件镦压成型方法及镦压模具。

背景技术

真空开关管的关键零件-铜导电杆零件的外型为中间粗两端细结构,传统的生产工艺是采用两次挤压成型,成型后的毛坯是一头大一头小,虽然省了一部分材料,但大端仍有一部分材料要车掉,造成了原材料的浪费。并且,若按传统的挤压方法设计的中间大两端小的凹模,则造成卸料困难。另外,传统的挤压模具使用寿命短、维修费用高,从而造成生产成本高。

发明内容

本发明的目的就是针对现有模压技术的缺陷,提供一种节省原材料、降低模具投入成本的中间粗两头细杆件镦压成型方法及镦压模具。

为实现上述目的,本发明所设计的镦压模具,包括下底板、布置在下底板上的下垫板、布置在下垫板上的凹模及凸模;所述凹模包括同轴布置的上凹模、中凹模及下凹模,以及套置在上凹模上的上护圈、套置在中凹模上的中护圈和套置在下凹模上的下护圈,且下护圈与中护圈之间通过第二定位圈固定连接,中护圈与上护圈之间通过第一定位圈固定连接,螺钉依次穿过凹模的上护圈、中护圈、下护圈、下垫板和下底板将上凹模、中凹模和下凹模固定连接。

进一步地,所述中凹模的内壁上设置有若干圈环形槽。

进一步地,所述凸模的型腔采用锥形腔,所述凸模上开有与锥形腔同轴布置的排气孔,所述排气孔连通锥形腔和外界。

进一步地,所述镦压模具采用合金钢Cr12MoV,镦压模具热处理具体过程为:淬火采用油淬,淬火保温时间为H×0.9,H为镦压模具的壁厚;淬火后,回火去应力,回火温度为190~210℃、保温12~20h且进行2~3次回火。

进一步地,所述锥形腔的锥度大于30分且小于1度30分。

进一步地,所述凹模的凹模腔内设置有顶块,顶杆依次插入下底板和下垫板直至接触顶块。

进一步地,所述凸模14上套置有凸模护圈16。

还提供一种中间粗两头细杆件镦压成型方法,包括如下步骤:

1)装模

将镦压模具装入液压机上,所述镦压模具为权利要求所述的镦压模具,螺杆依次穿过凹模的上护圈、中护圈、下护圈、下垫板和下底板,然后通过螺母将凹模固定在液压机的工作台上,凸模用固定套固定在液压机的滑块上,滑块缓缓下滑,校对凸模和凹模对中,对中后将凸模紧固在滑块上、凹模紧固在工作台上;

2)镦压

将毛坯铜棒件放入凹模的凹模腔内,下滑滑块合模压制成型;并在装毛坯棒件之前,涂抹润滑剂;

3)脱模

压制成型后滑块回程,凸模脱离凹模和成型工件,液压机的顶出缸推动顶杆、顶杆推动顶块直至成型工件从凹模内顶出。

与现有技术相比,本发明具有以下优点:采用本发明的镦压模具制备,一次成型、一次卸料,节约了原材料,提高了效率,节约了生产成本;另外,一模多用,降低模具成本的投入。

附图说明

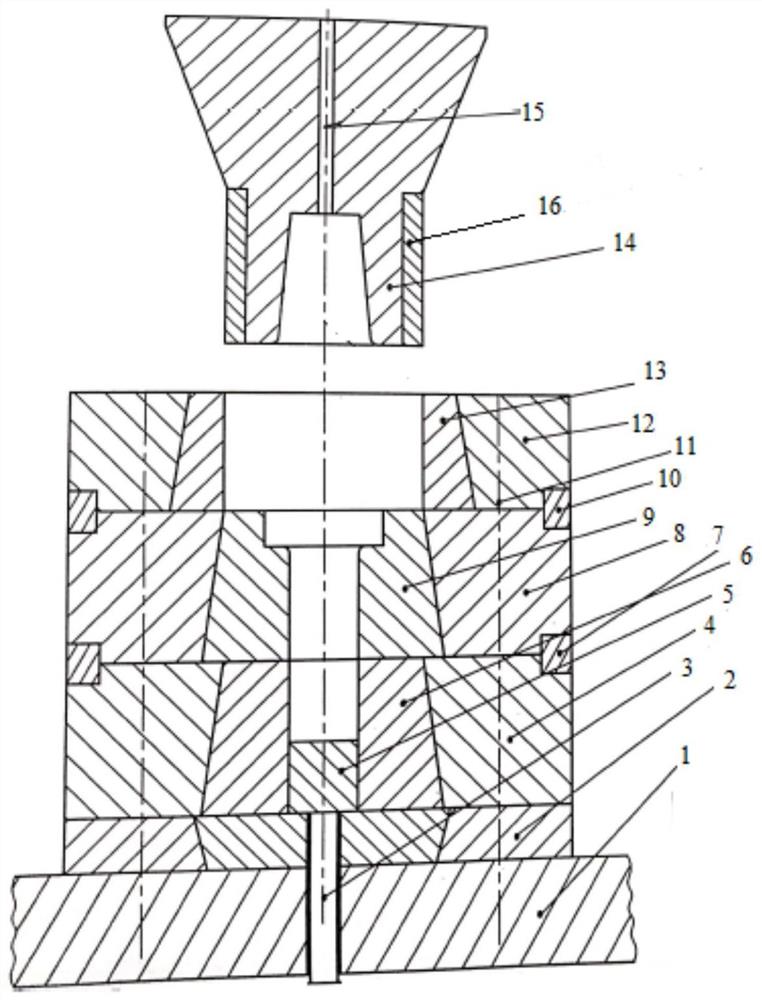

图1为本发明镦压模具结构示意图。

具体实施方式

下面结合具体实施案例对本发明作进一步的详细说明。

如图1所示,镦压模具包括下底板1、布置在下底板1上的下垫板2、布置在下垫板2上的凹模、凸模14、套置在凸模14上的凸模护圈16及内置在凹模的凹模腔内的顶块5,以及依次插入下底板1和下垫板2直至用于顶起顶块5的顶杆3。其中,凹模包括同轴布置的上凹模13、中凹模9及下凹模6,以及套置在上凹模13上的上护圈12、套置在中凹模9上的中护圈8和套置在下凹模6上的下护圈4,且下护圈4与中护圈8之间通过第二定位圈7固定连接,中护圈8与上护圈12之间通过第一定位圈10固定连接,螺钉11依次穿过凹模的上护圈12、中护圈8、下护圈4、下垫板2和下底板1将上凹模12、中凹模9和下凹模6固定连接。

脱模时为了防止工件沾在凸模上,一方面,在中凹模9的内壁上设置有若干圈环形槽(图中未示出),以增大成型工件与凹模内壁的摩擦力,另一方面,凸模的型腔采用锥形腔,同时凸模上开有与锥形腔同轴布置的排气孔15,排气孔15连通锥形腔和外界。

为了增加镦压模具的使用寿命,镦压模具采用合金钢Cr12MoV,取代传统的合金钢CrWMn,合金钢Cr12MoV材料韧性即不易开裂性优于合金钢CrWMn,同时,硬度和耐磨性也不低于合金钢CrWMn。

另外,镦压模具热处理具体过程为:淬火采用油淬,淬火保温时间为H×0.9,H为镦压模具的壁厚,例如镦压模具壁厚25mm,则淬火保温时间为25×0.9=22.5分钟;淬火后,立即回火去应力,回火温度为190~210℃(优选200℃)、保温12~20h(优选16h)且进行2~3次回火。通过减少淬火保温时间,来减轻镦压模具表面的氧化,保证镦压模具有足够的硬度和耐磨性;通过延长回火的保温时间,来完全消除淬火应力,以防止镦压模具在使用中产生开裂,增加其寿命。

本实施例中,锥形腔的锥度大于30分且小于1度30分,凸模与凹模形成的内腔与所制备的工件外型面一致。

n=0.1~0.15,铜与钢间的摩擦系数

f

f

F

F

F

f

当凸模锥形腔的锥度为0度时,f

当凸模锥形腔的锥度为30分时,f

当凸模锥形腔的锥度为1度时,f

当凸模锥形腔的锥度为1度30分时,f

因此,锥形腔的锥度为大于30分且小于1度30分。

现有一副挤压模具加工3000件要维修一次,(维修费为800元,而采用本发明的一副镦压模具可加工46000件以上,仍使用良好,节省了模具的维修费用,进一步降低生产成本。

中间粗两头细杆件镦压成型方法,具体如下:

1)装模

将镦压模具装入液压机上,螺杆依次穿过凹模的上护圈12、中护圈8、下护圈4、下垫板2和下底板1,然后通过螺母将凹模固定在液压机的工作台上,凸模用固定套固定在液压机的滑块上,滑块缓缓下滑,校对凸模和凹模对中,对中后将凸模紧固在滑块上、凹模紧固在工作台上。

2)镦压

将毛坯铜棒件放入凹模的凹模腔内,下滑滑块合模压制成型;并在装毛坯棒件之前,涂抹润滑剂,以减少摩擦方便凸模脱离成型工件,方便卸料;

3)脱模

压制成型后滑块回程,凸模脱离凹模和成型工件,液压机的顶出缸推动顶杆、顶杆推动顶块直至成型工件从凹模内顶出。

回程时,由于液压机滑块无顶出装置,为了防止工件沾在凸模上,一方面,在中凹模9的内壁上设置有若干圈环形槽,以增大成型工件与凹模内壁的摩擦力,另一方面,凸模的型腔采用锥形腔,凸模上开有与锥形腔同轴布置的排气孔,排气孔连通锥形腔和外界。

采用本发明的镦压模具制备,一次成型、一次卸料,节约了原材料,提高了效率,节约了生产成本;另外,一模多用,降低模具成本的投入。

- 中间粗两头细杆件镦压成型方法及镦压模具

- 中间粗两头细杆件镦压成型用镦压模具