基于一体成型及印刷铜工艺的5G天线振子及5G天线

文献发布时间:2023-06-19 11:06:50

技术领域

本申请涉及通信技术领域,尤其涉及一种基于一体成型及印刷铜工艺的5G天线振子及5G天线。

背景技术

随着移动通信技术的快速发展,国家推出的新基建政策就包括了下一代5G通信网络的大规模铺设,其中5G网络中的基站主设备与前端大规模阵列天线的融合将会变成主流趋势,因此对于5G天线振子的低成本、小型化、装配方便的设计将会有更高的要求。

目前主流的5G天线振子设计方案为三合一子阵组成的MIMO天线阵列,通过对不同三合一子阵进行激励而获得不同的广播波束及业务波束,使得天线趋于高效且智能化,而当下随着5G天线振子设计技术的不断完善,三合一子阵的设计形式主要有以下方案:高频PCB(Printed Circuit Board,印制电路板)板焊接压铸振子方案、高频PCB板焊接PCB振子方案、一体式支架镭雕化镀方案和一体式支架选择性电镀方案。

其中,高频板焊接振子的方案存在压铸振子重量相对较大、且传统的高频板采用层压技术而获得不同厚度的介质基板,层压技术虽经过了不断的发展已趋于成熟,但仍然存在批次性不良的风险,尤其对于板材的PIM(Passive Inteer Modulation,无源互调)问题相对较突出,导致天线一致性不佳,且高频PCB板的加工周期长、成本相对较为昂贵;而一体式支架镭雕化镀方案和一体式支架选择性电镀方案,由于镭雕化镀或选择性电镀均存在制作工序复杂,加工工艺难度大,制作成本难以有效降低。

发明内容

为了提供一种生产过程更简化,加工工艺难度更低的三合一振子天线,本申请提供一种基于一体成型及印刷铜工艺的5G天线振子及5G天线。

本申请实施例第一方面提供一种基于一体成型及印刷铜工艺的5G天线振子,包括振子单元、介质基板和馈电网络;

所述介质基板为模内注塑或挤塑成型,并在所述介质基板上印刷预设形状的铜箔,形成所述馈电网络;

所述振子单元的数量为3个,且均设置在所述介质基板上,并通过馈电探针焊接在所述馈电网络上。

可选的,所述振子单元上还设置有多个加载枝节。

可选的,所述振子单元的振子中间设置相互交叉的辐射缝,所述辐射缝的长度小于或等于λ/4,λ为振子单元的辐射波波长。

可选的,还包括接地层,所述接地层通过印刷铜工艺印刷在所述介质基板上,且与所述馈电网络分别处于所述介质基板相对的两面。

可选的,所述振子单元为钣金冲压振子。

可选的,所述介质基板两侧设置有隔离墙。

可选的,所述介质基板的材料为塑料。

本申请实施例第二方面提供一种基于一体成型及印刷铜工艺的5G天线,所述5G天线是本申请实施例第一方面提供的基于一体成型及印刷铜工艺的5G天线振子组成的阵列天线。

由以上技术方案可知,本申请提供的一种基于一体成型及印刷铜工艺的5G天线振子及5G天线,包括振子单元、介质基板和馈电网络;所述介质基板为模内注塑或挤塑成型,并在所述介质基板上印刷预设形状的铜箔,形成所述馈电网络;所述振子单元的数量为个,且均设置在所述介质基板上,并通过馈电探针连接所述馈电网络。

在实际应用过程中,所述介质基板通过模内注塑或挤塑成型,从而极大的提升介质基板的平整度,降低介质基板的表面粗糙度,减少介质基板内的气泡,以及增强介质基板的收缩性,并在所述介质基板上采用印刷铜技术,实现覆铜工艺,通过印刷预设形状的铜箔,形成所述馈电网络;相比于传统的传统高频PCB板的层压制作方式,生产过程更简化,加工工艺更低,天线的可靠性更好,且成本相对于以往的天线方案下降30%以上。

附图说明

为了更清楚地说明本申请的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

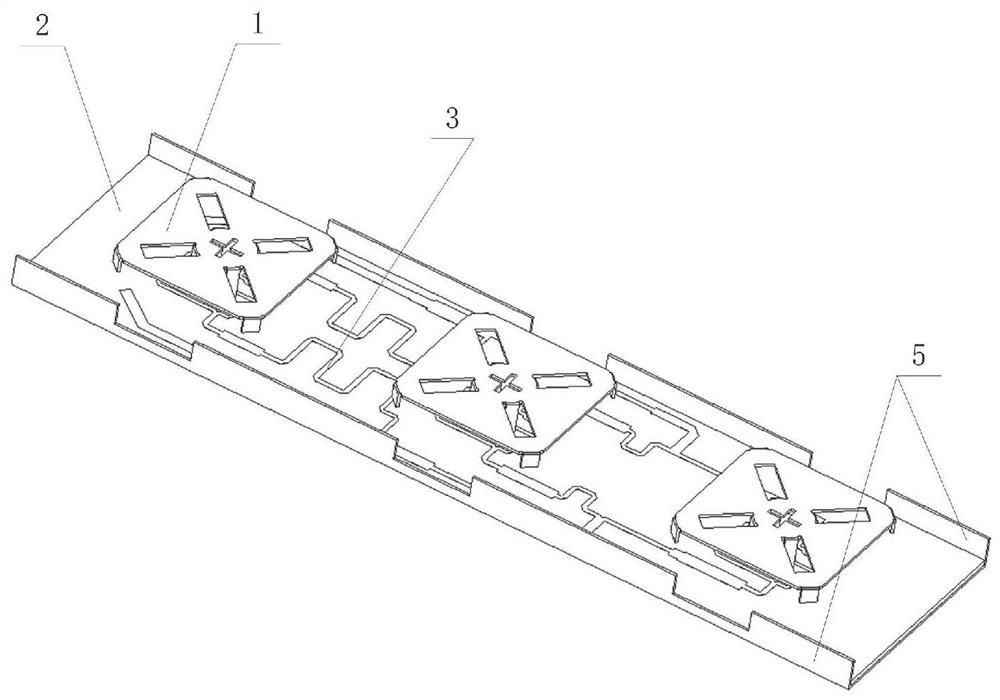

图1为本申请实施例提供的一种基于一体成型及印刷铜工艺的5G天线振子整体结构示意图;

图2为本申请实施例提供的介质基板结构的爆炸示意图;

图3为本申请实施例提供的振子单元的结构示意图;

图4为本申请实施例提供的馈电网络结构示意图;

图5为申请实施例提供的采用注塑工艺方案的三合一阵列天线实测驻波比示意图;

图6为申请实施例提供的注塑工艺方案的三合一阵列天线实测的天线隔离度示意图。

其中:1-振子单元,101-馈电探针,102-加载枝节,103-辐射缝,2-介质基板,3-馈电网络,301-第一输入端口,302-第二输入端口,4-接地层,5-隔离墙。

具体实施方式

下面将详细地对实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下实施例中描述的实施方式并不代表与本申请相一致的所有实施方式。仅是与权利要求书中所详述的、本申请的一些方面相一致的实施例的示例。

为了提供一种生产过程更简化,加工工艺难度更低的三合一振子天线,参见图1,为本申请实施例提供的一种基于一体成型及印刷铜工艺的5G天线振子整体结构示意图,本申请实施例第一方面提供的一种基于一体成型及印刷铜工艺的5G天线振子,包括振子单元1、介质基板2和馈电网络3。

如图2所示,为本申请实施例提供的介质基板结构的爆炸示意图,所述介质基板2通过一体成型工艺制造,具体可以为模内注塑或挤塑成型。所述介质基板2不同于传统高频PCB板的层压制作方式,是通过模内注塑或挤塑成型,通过精确控制模内温度、粒子流动性、成型时间的方式而获得,其性能相对稳定可靠,又由于所述介质基板2采用注塑成型,从而极大的提升介质基板2的平整度,降低介质基板2的表面粗糙度,减少介质基板2内的气泡,以及增强介质基板2的收缩性,更为重要的是生产成本相对于高频PCB板较大的降低。

所述馈电网络3通过印刷铜工艺印刷在所述介质基板2上,具体为通过在介质基板2印刷预设形状的铜箔,形成所述馈电网络3。需要说明的是,预设形状的铜箔可以采用一定形状的印刷板,直接印刷出预设形状;也可以先印刷出一个完成的形状,例如长方形,然后再通过蚀刻技术,将长方形蚀刻为预设形状,所述预设形状为馈电网络3的平面形状。

所述介质基板2通过注塑或挤塑成型,其表面平整度较高,能够实现印刷铜工艺,通过印刷铜箔形成所述馈电网络3,相比于镭雕化镀或选择性电镀,印刷铜工艺不仅加工工艺简单,且印刷工艺形成的所述馈电网络3,其平整度较高,从而在大规模天线阵列中,有利于保证多个5G天线振子之间的一致性,增加大规模天线阵列的可靠性,且在大规模生产过程中,其生产成本较低。

由以上技术方案可知,本申请实施例提供的一种基于一体成型及印刷铜工艺的5G天线振子及5G天线,包括振子单元1、介质基板2和馈电网络3;所述介质基板2为模内注塑或挤塑成型,并在所述介质基板2上印刷预设形状的铜箔,形成所述馈电网络3;所述振子单元1的数量为3个,且均设置在所述介质基板2上,并通过馈电探针101连接所述馈电网络。

在实际应用过程中,所述介质基板2通过模内注塑或挤塑成型,从而极大的提升介质基板2的平整度,降低介质基板2的表面粗糙度,减少介质基板2内的气泡,以及增强介质基板2的收缩性,并在所述介质基板2上采用印刷铜技术,实现覆铜工艺,通过印刷预设形状的铜箔,形成所述馈电网络3;相比于传统的高频PCB板的层压制作方式,生产过程更简化,加工工艺复杂度更低,天线的可靠性更好,且成本相对于以往的天线方案下降30%以上。

进一步的,如图2所示,为本申请实施例提供的介质基板结构的爆炸示意图,在本申请的部分实施例中,所述介质基板2上还设置有接地层4,所述接地层4通过印刷铜工艺印刷在所述介质基板2上,且与所述馈电网络3分别处于所述介质基板2相对的两面,在具体应用过程中,通过在注塑成型的介质基板2上下表面印刷预设形状的铜箔,形成表面覆铜,最终形成带有双面覆铜的注塑PCB板,其中一面的铜层为馈电网络3,另一面的铜层为接地层4,从而形成微带馈电网络。

进一步的,如图3所示,为本申请实施例提供的振子单元的结构示意图,在本申请的部分实施例中,所述振子单元1为双极化钣金振子,还设置有多个加载枝节102,例如,所述振子单元1上设置的所述馈电探针101数量为四个,相对应的,所述加载枝节102的数量也为四个,如图2所示,通过在振子单元1的辐射面四个边角处设置加载枝节102,从而扩展了振子单元1的带宽。

四个馈电探针101分为两组,同一组的馈电探针101处于振子单元1的不同一侧,例如,第一组的馈电探针101包括第一探针和第二探针,第二组的馈电探针101包括第三探针和第四探针,则所述第一探针和所述第二探针沿所述振子单元1辐射面上的一个对角线分布,所述第三探针和所述第四探针沿所述振子单元1辐射面上的另一个对角线分布,且所述第一对角线和所述第二对角线相互正交。对应于四个馈电探针101的数量,所述馈电网络3上设置有连接所述四个馈电探针101的馈电点,保证从两个馈电点馈入的信号相互叠加,形成两个矢量叠加的信号,从而形成双极化振子单元,并产生两个相互正交的极化,即形成双极化天线。

进一步的,如图3所示,在本申请的部分实施例中,所述振子单元1的振子中间设置相互交叉的辐射缝103,所述辐射缝103的长度小于或等于λ/4,λ为所述振子单元1的辐射波波长。振子中间设置相互交叉的辐射缝103,形成十字缝,使得所述十字缝与所述振子单元1的辐射面共同往外辐射能量,若所述辐射缝的长度超过λ/4,λ为辐射波波长,则会使得所述振子单元1辐射面的电流分布不再沿着辐射面的对角线均匀分布,而是集中分布在所述辐射缝周边,形成类对称振子的辐射模式,本申请实施例中,所述辐射缝103的长度小于或等于λ/4,使得所述振子单元1辐射面的电流主要分布于辐射面边缘,形成贴片天线辐射模式。

进一步的,如图1所示,所述介质基板2两侧设置有隔离墙5。通过设置隔离墙5,从而在大规模天线阵列中,不同的天线振子之间具有较好的隔离度。

进一步的,所述介质基板2的材料为塑料,但是不局限于塑料,还可以为其他注塑材料,例如,热塑性树脂材料。

如图4所示,为本申请实施例提供的馈电网络结构示意图,所述馈电网络3包括两个极化馈电网络的输入端口,分别为第一输入端口301和第二输入端口302,从而通过差分馈电网络形成双极化三合一阵列天线,以较好的提升不同极化间的隔离度。

进一步的,如图5所示,为申请实施例提供的采用注塑工艺方案的三合一阵列天线实测驻波比示意图,图5中,虚线部分为第一输入端口301的驻波比,实线部分为第二输入端口302的驻波比,在n78(3.3-3.8GHz)频段,其驻波比(VSWR)小于1.5。

进一步的,如图6所示,为本申请实施例提供的注塑工艺方案的三合一阵列天线实测的天线隔离度示意图,其中,纵坐标表示的为第一输入端口301和第二输入端口302之间的隔离度,由图可知,第一输入端口301和第二输入端口302之间的隔离度S(2,1)小于-22dB。

经过对所述第一输入端口301和所述第二输入端口302之间的隔离度测试,以及,分别对所述第一输入端口301和所述第二输入端口302的驻波比进行测试,可以得出本申请实施例提供的一种基于一体成型及印刷铜工艺的5G天线,能够较好的满足了5G MIMO(Multiple Input Multiple Output,多进多出)天线的使用要求。

本申请实施例第二方面提供一种基于一体成型及印刷铜工艺的5G天线,所述5G天线是本申请实施例第一方面提供的基于一体成型及印刷铜工艺的5G天线振子组成的阵列天线。通过将一定数量的本申请实施例第一方面的5G天线振子进行组合,形成大规模的阵列天线。

由以上技术方案可知,本申请实施例提供的一种基于一体成型及印刷铜工艺的5G天线振子及5G天线,包括振子单元1、介质基板2和馈电网络3;所述介质基板2为模内注塑或挤塑成型,并在所述介质基板2上印刷预设形状的铜箔,形成所述馈电网络3;所述振子单元1的数量为3个,且均设置在所述介质基板2上,并通过馈电探针101焊接在所述馈电网络3上。

在实际应用过程中,所述介质基板2通过模内注塑或挤塑成型,从而极大的提升介质基板2的平整度,降低介质基板2的表面粗糙度,减少介质基板2内的气泡,以及增强介质基板2的收缩性,并在所述介质基板2上采用印刷铜技术,实现覆铜工艺,通过印刷预设形状的铜箔,形成所述馈电网络3;相比于传统的传统高频PCB板的层压制作方式,生产过程更简化,加工工艺更低,天线的可靠性更好,且成本相对于以往的天线方案下降30%以上。

本申请提供的实施例之间的相似部分相互参见即可,以上提供的具体实施方式只是本申请总的构思下的具体实施方式和/或范例性实例,并不构成本申请保护范围的限定。对于本领域的技术人员而言,在不付出创造性劳动或不偏离本申请精神和范围的情况下,可以对本申请技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本申请的范围内。本申请的保护范围以所附权利要求为准。

- 基于一体成型及印刷铜工艺的5G天线振子及5G天线

- 基于一体成型及印刷铜工艺的5G天线振子及5G天线