一种构建高温高压封隔器性能信封曲线的方法

文献发布时间:2023-06-19 11:08:20

技术领域

本发明涉及深井、超深井及深部页岩气水平井开采技术领域,具体是一种构建高温高压封隔器性能信封曲线的方法。

背景技术

完井封隔器是高温、高压井完井投产工艺中必不可少的井下工具,在油气开采过程中,常在油管和套管之间安装封隔器,管柱两端由井口和封隔器限定,利用封隔器胶筒径向扩张变形分隔产层、隔绝井内流体和压力,以满足油气开采或井下作业(如酸化、压裂等增产措施)的需要。我国深井及超深井油气田(如塔里木油田)采用的典型高温高压封隔器(如PHP、THT)主要部件包括:芯轴/中心管、胶筒、金属筒体、上/下接头、楔块、卡瓦、活塞、上/下锥体、剪切套、剪切销,其中胶筒是封隔器中的核心部件,胶筒的压裂、扯断、掉落及腐蚀是造成封隔器密封失效的主要原因,尤其在高温、高压井中,封隔器工作环境恶劣,受力复杂,胶筒很容易失效。

然而,服役工况下的封隔器承受来自上、下部连接油管的力和来自上、下部的流体压差,压差最终将转化为力作用在封隔器上,另外,井下温度、流体成份、封隔器组成材料等因素也会影响封隔器承受载荷的能力,井下温度导致管柱伸长或缩短,最终将转化为力作用在封隔器上,流体成份、封隔器组成材料等因素则影响封隔器的密封性能,影响封隔器的使用寿命。分析认为,封隔器密封失效的原因是所有力(包括封隔器上/下部压差和管柱载荷)叠加到一起作用于封隔器本体和胶筒上,造成封隔器密封性能下降。因此,封隔器的整体密封性能还受到芯轴/中心管、胶筒、金属筒体、上/下接头、楔块、卡瓦等本体结构的制约和限制。总之,封隔器的密封性能与服役工况下承受的管柱载荷、压差及自身部件工作性能密切相关,其安全操作区域由管柱载荷和压差决定。

近年来,随着深井、超深井及深部页岩气水平井的开发,钻完井数量不断增加,油气井具有超深、超高压、高温的特点。例如塔里木油田库车山前的超深高压气井,地层压力高、温度高,目前建井时由于技术、经济的限制,生产井眼尺寸较小,常以127mm或139.7mm套管完井。如果在射孔作业、增产措施作业等施工过程中造成封隔器失效,在小井眼尺寸套管内打捞磨铣封隔器非常困难,需要投入大量的资金进行修井作业。

因此,为了方便指导封隔器选择和现场判断封隔器的工作状态,及时采取适当措施防止封隔器密封失效,迫切需要建立高温高压封隔器的性能信封曲线。封隔器性能信封最早由贝克休斯公司提出,其定义是通过曲线图解的方式表征封隔器在合理的上/下部压差和管柱载荷下的安全操作区域。截止目前,国内外还没有形成建立高温高压封隔器性能信封曲线的统一方法、规范及标准。

为更好地指导深井、超深井及深部页岩气水平井封隔器选择、判断井下封隔器工作状态、避免封隔器密封失效及其引发的井筒完整性及安全问题,本发明提出一种构建高温高压封隔器性能信封曲线的方法。

发明内容

本发明的目的是提供一种构建高温高压封隔器性能信封曲线的方法,以解决复杂服役工况下高温高压封隔器性能信封曲线构建的技术难题,该方法简单易行,且完全适用于不同服役环境下的高温高压封隔器。

为实现上述目的,本发明所述的一种构建高温高压封隔器性能信封曲线的方法,其特征在于该方法主要根据ISO 14310和ISO 6892标准,采用以下原理判断高温高压封隔器工作状态:(1)高温高压封隔器芯轴/中心管、金属筒体、上/下接头、楔块、卡瓦、活塞、上/下锥体等金属零部件在拉伸和压缩载荷下进入弹性极限及正弦屈曲状态之前,封隔器密封能力保持不变;(2)封隔器各金属零部件进入弹性极限状态之后,封隔器密封能力开始线性下降;(3)封隔器各金属零部件进入塑性极限及正弦屈曲状态之后,封隔器完全失去密封能力,结合实验测试、理论计算及有限元模拟构建高温高压封隔器性能信封曲线,具体采取的技术方案如下:

步骤一:采用电子游标卡尺测量高温高压封隔器芯轴/中心管、胶筒、金属筒体、上/下接头、楔块、卡瓦、活塞、上/下锥体等零部件的几何尺寸,确定薄弱位置的横截面面积;

步骤二:采用高温高压封隔器芯轴/中心管、胶筒、金属筒体、上/下接头、楔块、卡瓦、活塞、上/下锥体等零部件材料制备标准拉伸/压缩试样,开展零部件材料的高温拉伸和压缩实验;

步骤三:基于高温高压封隔器金属部件材料拉伸/压缩测试结果,计算封隔器金属部件材料的弹性模量E、弹性抗拉强度σ

步骤四:基于弹性抗拉强度σ

步骤五:基于芯轴/中心管的弹性模量E及几何尺寸,计算芯轴/中心管的抗弯刚度EI,并采用经典的正弦屈曲模型计算封隔器芯轴/中心管的临界压缩载荷F

步骤六:比较封隔器各金属零部件的抗拉弹性极限载荷F

步骤七:比较封隔器各金属零部件的抗压弹性极限载荷F

步骤八:基于封隔器胶筒材料拉伸/压缩测试结果,确定封隔器胶筒抗压强度,反演计算胶筒力学参数并确定材料本构模型;

步骤九:基于胶筒力学参数及材料本构模型,建立“套管-高温高压封隔器”组合体的三维有限元力学模型,模拟确定高温高压封隔器坐封后在无轴向载荷下能封隔的最大上部压差和下部压差;

步骤十:模拟确定高温高压封隔器坐封后在弹塑性抗拉载荷下能封隔的最大上部压差和下部压差;

步骤十一:模拟确定高温高压封隔器坐封后在弹塑性抗压载荷下能封隔的最大上部压差和下部压差;

步骤十二:在直角坐标系内绘制高温高压封隔器性能信封曲线的关键点A1(x

步骤十三:采用直线连接A1-A10关键点,得到高温高压封隔器性能信封曲线,信封曲线内属于高温高压封隔器的安全操作区域,信封曲线外属于高温高压封隔器的非安全操作区域,信封曲线上属于高温高压封隔器的临界工作状态。

本发明所述的一种构建高温高压封隔器性能信封曲线的方法,步骤七中假设芯轴/中心管的临界压缩载荷F

本发明的优点是:

(1)可建立复杂工况下高温高压封隔器性能信封曲线的建立;

(2)可有效指导深井、超深井及深部页岩气水平井封隔器优化设计、选择及更换;

(3)可实时对井下高温高压封隔器的工作状态进行安全评价,避免封隔器密封失效。

附图说明

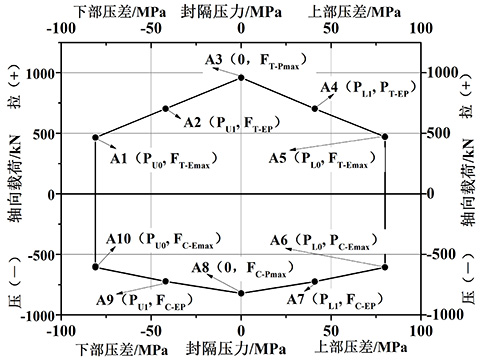

图1为本发明确定的某高温高压封隔器性能信封曲线示意图。

具体实施方式

下面结合附图及实施例,对本发明进行详细的描述。

参见附图,本发明提出了一种构建高温高压封隔器性能信封曲线的方法,所述方法主要包括以下步骤:

步骤一:采用电子游标卡尺测量高温高压封隔器芯轴/中心管、胶筒、金属筒体、上/下接头、楔块、卡瓦、活塞、上/下锥体等零部件的几何尺寸,确定薄弱位置的横截面面积;

步骤二:采用高温高压封隔器芯轴/中心管、胶筒、金属筒体、上/下接头、楔块、卡瓦、活塞、上/下锥体等零部件材料制备标准拉伸/压缩试样,开展零部件材料的高温拉伸和压缩实验;

步骤三:基于高温高压封隔器金属部件材料拉伸/压缩测试结果,计算封隔器金属部件材料的弹性模量E、弹性抗拉强度σ

步骤四:基于弹性抗拉强度σ

步骤五:基于芯轴/中心管的弹性模量E及几何尺寸,计算芯轴/中心管的抗弯刚度EI,并采用经典的正弦屈曲模型计算封隔器芯轴/中心管的临界压缩载荷F

步骤六:比较封隔器各金属零部件的抗拉弹性极限载荷F

步骤七:比较封隔器各金属零部件的抗压弹性极限载荷F

步骤八:基于封隔器胶筒材料拉伸/压缩测试结果,确定封隔器胶筒抗压强度,反演计算胶筒力学参数并确定材料本构模型;

步骤九:基于胶筒力学参数及材料本构模型,建立“套管-高温高压封隔器”组合体的三维有限元力学模型,模拟确定高温高压封隔器坐封后在无轴向载荷下能封隔的最大上部压差P

步骤十:模拟确定高温高压封隔器坐封后在弹塑性抗拉载荷F

步骤十一:模拟确定高温高压封隔器坐封后在弹塑性抗压载荷F

步骤十二:在直角坐标系内绘制高温高压封隔器性能信封曲线的关键点A1-A10,A1(P

步骤十三:采用直线连接A1-A10关键点,得到高温高压封隔器性能信封曲线,信封曲线内属于高温高压封隔器的安全操作区域,信封曲线外属于高温高压封隔器的非安全操作区域,信封曲线上属于高温高压封隔器的临界工作状态。

本发明所述的一种构建高温高压封隔器性能信封曲线的方法步骤七中假设芯轴/中心管的临界压缩载荷F

- 一种构建高温高压封隔器性能信封曲线的方法

- 一种构建高温高压封隔器性能信封曲线的方法