火箭试验用低摩擦浮力推力适配器

文献发布时间:2023-06-19 11:08:20

技术领域

本发明涉及火箭技术领域,具体涉及火箭试验用低摩擦浮力推力适配器。

背景技术

火箭发动机地面点火试验具有测试火箭发动机瞬态推力、燃烧室压力及其他重要参数的功能,地面点火试验作为火箭发动机性能鉴定和设计改进的主要方式之一,其对火箭发动机产品的检验和新型号的研制具有重要意义。现有的发动机推力试验台的支撑装置采用固定的机械结构时,内部摩擦力大,其降低了发动机各项参数的测试精度;并且当发动机点火后,发动机的壳体会因受热而产生膨胀,其中心会随之上移,而支撑装置的中心不便,因此火箭点火后火箭的中心和支撑装置的中心产生位置差,继而导致火箭的头部与支撑装置之间的机械连接部位会因发动机的膨胀、中心上升,支撑装置中心不变而积蓄极大的应力,不利于发动机推力的测定。并且支撑装置受到来自发动机的推力后,柔性件后受压变形,会对发动机产生一个回推力,而柔性件容易因发动机推力过大而产生裂纹,甚至有爆裂风险,这不仅会产生安全隐患,且进一步地降低了发动机各项参数测试的精度。同时,在实际使用中,这种机械结构的支撑装置只适用于小型火箭的发动机推力测试,常规为500吨的火箭。当对1500 吨的火箭进行测试时,则需要采用三组柔性件,这不仅会增大支撑装置体积,还增加了测试成本,加大了测试误差。

基于上述各项技术问题,现有技术CN210400854U公开了一种浮力式推力适配器,其一端固定在推力墙上,其另一端通过流体接触来在自身形成一个可以向上浮动的浮动推力板,并经由浮动推力板来与发动机的端部接触,从而在后续发动机点火后,火箭壳体受热膨胀、中心上移时,浮动推力板在流体中随之悬浮上移即可。继而整个测试过程中,浮动推力板能够根据发动机的实际中心位置进行自适应调整,避免在火箭的头部与支撑装置之间的连接部位因错位而产生应力集中,保护了其之间连接部位的质量,降低了摩擦力,提高了发动机各项参数的测试精度。

但是这种浮力式推力适配器中,由于浮动推力板的一端是作为活塞杆安装在作为缸筒的连接件的内腔中,活塞杆的环周面与内腔的环周面之间形成环空,随着浮动推力板的径向上的上下浮动、轴向移动,导致活塞杆与内腔之间的空间体积变化较大,基于流体的可压缩性,需要在连接件上设置进、出油路,以便于在活塞杆与内腔之间的空间体积增大或减小时,对其进行油液补充或者排油。这不仅增加了连接件上的进出油路设置,增大了制造成本和维护成本;且当活塞杆与内腔之间的空间体积减小时,此空间内流体压强增大,从而对此空间的密封性能要求极高,密封成本大。

发明内容

本发明的目的在于:提供了火箭试验用低摩擦浮力推力适配器,解决了现有的低摩擦、中心可调的浮动推力适配器需要配置复杂的油路、加工成本高、维护麻烦且对密封要求极高等上述技术问题。

本发明采用的技术方案如下:

火箭试验用低摩擦浮力推力适配器,包括浮动推力板以及对其进行径向和轴向浮动支承的支承组件,所述支承组件包括单柱塞缸,所述单柱塞缸的活塞杆外伸出单柱塞缸的缸筒的油腔的一端端面A通过润滑流体与浮动推力板的一侧板面A接触,且在端面A和板面A之间设置有防止其之间润滑流体外溢的端面密封圈。

进一步地,在所述浮动推力板上设置有将端面密封圈的内圈所密封的空间与外界连通的排气孔道,在排气孔道与外界连通的一端设置有将其端部封堵住的密封堵塞。

进一步地,所述排气孔道的一端与板面A连通,其另一端与浮动推力板的环周面连通。

进一步地,在所述活塞杆侧壁的上侧安装有限位块,所述限位块靠近浮动推力板的侧壁的上侧外凸成径向与浮动推力板相对的限位台阶。

进一步地,所述限位块为弧形条状结构,其圆心位于活塞杆的轴线上,其内圆周面与活塞杆外圆周面贴合,其通过上螺栓安装在活塞杆上。

进一步地,在所述活塞杆侧壁的下侧安装有支撑块,所述支撑块靠近浮动推力板的侧壁的上侧外凸成径向与浮动推力板相对的支撑台阶。

进一步地,所述支撑块为弧形条状结构,其圆心位于活塞杆的轴线上,其内圆周面与活塞杆外圆周面贴合,其通过下螺栓安装在活塞杆上。

进一步地,在所述缸筒靠近浮动推力板的端面和板面A之间设置有套设于活塞杆外伸端的防尘罩,所述防尘罩的两端分别与缸筒的端面和板面A接触。

进一步地,在所述缸筒的封闭端设置有球面凹槽,在球面凹槽中安装有调姿组件,所述球面凹槽的中心线与单柱塞缸的轴线重合,所述调姿组件包括调姿球头、调姿垫圈和调姿螺钉,所述调姿球头的一侧为平面,并位于球面凹槽外侧,其另一侧外凸成与球面凹槽的凹球面贴合的凸球面,所述调姿螺钉的杆部穿过调姿垫圈以及调姿球头后与缸筒的封闭端螺纹连接,且调姿球头与调姿螺钉间隙配合。

进一步地,所述润滑流体为润滑脂。

由于采用了本技术方案,本发明的有益效果是:

1.本发明火箭试验用低摩擦浮力推力适配器,创新地将浮动推力板和活塞杆分割开,本发明基于单柱塞缸和活塞杆配合来实现试验时轴向所需的轴向支撑载荷;同时,基于与活塞杆互相独立,并由润滑流体浮动在活塞杆外伸端的浮动推力板来实现浮动,以匹配发动机的中心上移,保证结构高度匹配发动机的结构变化并保持低摩擦力;同时,将浮动独立于油腔外部,从而无论浮动推力板随着发动机中心变动如何浮动,浮动推力板的位置变动均不对油腔内的空间有影响,油腔内的空间一定,从而无需配置配置复杂的油路,降低了推力适配器的加工成本,提高了后期维护便利性,且不存在瞬时高压这种对密封要求极高的试验条件;

2.本发明火箭试验用低摩擦浮力推力适配器,端面A和板面A之间的气体通过排气孔道排出,从而减小甚至消除端面A和板面A之间的气体,继而降低端面A和板面A之间的摩擦力,便于发动机各参数采集;

3.本发明火箭试验用低摩擦浮力推力适配器调姿组件的设置便于安装推力适配器时,进行消除安装误差,保证中心度等,从而利于后续的试验;

4.本发明火箭试验用低摩擦浮力推力适配器,较之现有技术来说,单柱塞缸其为一个整体件,既能在低成本的前提下提升单柱塞缸的强度,提高其所能承受的载荷;同时,其自身无需装配,省去了装配步骤,降低的制造成本;并且,将密封圈和防尘圈安装在油腔圆周面上,再直接将活塞杆插装在油腔内即可,装配简单,装配效率高,极大地改善了推力适配器的装配工艺,简化了原本繁多的装配步骤;

5.本发明火箭试验用低摩擦浮力推力适配器,本领域的常规浮动设置,均为采用润滑油进行浮动支承。而如何能够进一步地降低浮动推力板浮动的摩擦力,则需要突破现有的常规手段,采用一种非常规能想到的润滑流体来作为浮动推力板的浮动支承流体,而根据下述试验,可以明显得出润滑脂的摩擦系数小于润滑油的摩擦系数,采用润滑脂进行浮动推力板的流体支承,能进一步地降低浮动推力板浮动的摩擦力,便于发动机各项参数采集,提高采集的准确性,降低了摩擦力所带来的的干扰。

附图说明

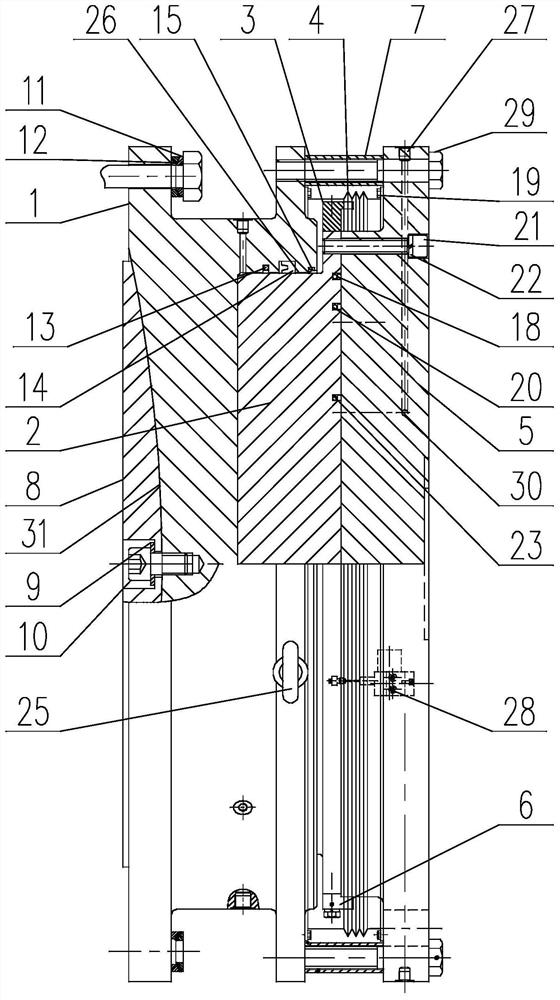

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,本说明书附图中的各个部件的比例关系不代表实际选材设计时的比例关系,其仅仅为结构或者位置的示意图,其中:

图1是本发明的结构示意图;

图2是限位块的安装示意图;

图3是支撑块的安装示意图;

图4是限位块的结构示意图;

图5是活塞杆和缸筒之间的配合示意图。

附图中标号说明:

1-缸筒,2-活塞杆,3-限位块,301-限位台阶,4-防尘罩,5-浮动推力板,6-支撑块,601-支撑台阶,7-定位套,8-调姿顶头,9-调姿垫圈,10-调姿螺钉,11-球面垫圈,12-锥面垫圈,13-第一杆密封,14-第二杆密封,15-防尘圈,16-上螺钉,17-上垫圈,18-外端面密封圈,19-防尘罩安装螺栓,20-中端面密封圈,21-内辅助螺栓,22-内辅助垫圈,23-内端面密封圈,24-下螺栓,25-吊环螺钉,26-铜支撑,27-密封堵塞,28-拉线传感器,29-外辅助螺栓,30-排气孔道,31-球面凹槽,32-下垫圈,33-沉头螺栓孔。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明,即所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

下面结合图1至图5对本发明作详细说明。

实施例1

如图1~图3所示,本发明火箭试验用低摩擦浮力推力适配器,包括浮动推力板5以及对其进行径向和轴向浮动支承的支承组件,所述支承组件包括单柱塞缸,所述单柱塞缸的活塞杆2外伸出单柱塞缸的缸筒1的油腔的一端端面A通过润滑流体与浮动推力板5的一侧板面 A接触,且在端面A和板面A之间设置有防止其之间润滑流体外溢的端面密封圈。端面A和板面A之间形成油膜面。

端面密封圈优选地位端面格莱圈,且其有三个,从内到外依次为内端面密封圈23、中端面密封圈20和外端面密封圈18。

润滑流体可以采用润滑液、润滑脂等流体。

将本发明用于火箭发动机试验时,将缸筒1的底部固定在推力墙上,其另一端通过推力架球头组件与发动机的连接端连接。发动机点火,单柱塞缸的油腔经由大油缸进行供油,以匹配发动机的轴向推力;同时,发发动机因受热膨胀而中心线上移时,浮动推力板5随着发动机的实际中心位置随之同步调整,便于保证发动机各项参数的测试精度。

本发明较之现有技术来说,设计出了一种全新的浮力推力适配器,创新地将浮动推力板和活塞杆分割开,本发明基于单柱塞缸和活塞杆配合来实现试验时轴向所需的轴向支撑载荷;同时,基于与活塞杆互相独立,并由润滑流体浮动在活塞杆外伸端的浮动推力板5来实现浮动,以匹配发动机的中心上移,保证结构高度匹配发动机的结构变化并保持低摩擦力;同时,将浮动独立于油腔外部,从而无论浮动推力板随着发动机中心变动如何浮动,浮动推力板的位置变动均不对油腔内的空间有影响,油腔内的空间一定,从而无需配置配置复杂的油路,降低了推力适配器的加工成本,提高了后期维护便利性,且不存在瞬时高压这种对密封要求极高的试验条件。

同时,本发明中,将浮动板和活塞杆独立,以使浮动仅基于浮动板以及浮动板和活塞杆之间的润滑流体来实现,从而无需设置油腔来供活塞杆浮动,从而简化了单柱塞缸结构,无需采用多部件拼接出开口小于油腔的钢体,降低了制造成本。

实施例2

本实施例是在实施例1的基础上,对油膜面进行进一步说明。

在对端面A和板面A之间涂覆润滑流体时,无法保证润滑流体表面为平整的平面,因此在对端面A和/或板面A涂覆润滑流体,再将浮动推力板5安装在活塞杆的端面A的一侧,以使端面A通过润滑流体与浮动推力板5的一侧板面A接触时,其之间接触面因润滑流体表面为非完全平整的平面,因此端面A和板面A通过润滑流体接触时,其之间存在空气,空气会增大端面A和板面A之间的摩擦力,不利于发动机各参数采集,因此采用下述结构:

如图1所示,在所述浮动推力板5上设置有将端面密封圈的内圈所密封的空间与外界连通的排气孔道30,在排气孔道30与外界连通的一端设置有将其端部封堵住的密封堵塞27。

进一步地,所述排气孔道30的一端与板面A连通,其另一端与浮动推力板5的环周面连通。

关于浮动推力板5的安装如下:S1、对端面A和/或板面A涂覆润滑流体;S2、将浮动推力板5设置在端面A的一侧,且端面A通过润滑流体和板面A接触;S3、固定浮动推力板 5和单柱塞缸,给单柱塞缸供油,以使活塞杆外伸,从而增大活塞杆与浮动推力板5之间的轴向挤压力,继而将端面A和板面A之间的气体通过排气孔道30排出,从而减小甚至消除端面A和板面A之间的气体,继而降低端面A和板面A之间的摩擦力,便于发动机各参数采集;S4、接着用密封堵塞27将排气孔道30与外界连通的一端封堵住。

实施例3

关于浮动板的浮动限制具体如下实施:

如图1和图2所示,在所述活塞杆2侧壁的上侧安装有限位块3,所述限位块3靠近浮动推力板5的侧壁的上侧外凸成径向与浮动推力板5相对的限位台阶301。

限位台阶301和浮动推力板5之间在竖向上的最小间距为浮动推力板5可竖向移动的最大距离;限位台阶301的设置,对浮动推力板5的可浮动行程进行限定,防止浮动推力板5 从活塞杆的端面A上滑脱,从而保证端面A与板面A之间的密封性,保证了火箭发送机试验顺利进行。

进一步地,如图4所示,所述限位块3为弧形条状结构,其圆心位于活塞杆2的轴线上,其内圆周面与活塞杆2外圆周面贴合,其通过上螺栓16安装在活塞杆2上。上螺栓16优选地为沉头螺栓,如图2所示,在上螺栓16上套设有上垫圈17,防止上螺栓松懈。

实施例4

关于浮动推力板5的重力支承具体实施如下:如图1和图3所示,在所述活塞杆2侧壁的下侧安装有支撑块6,所述支撑块6靠近浮动推力板5的侧壁的上侧外凸成径向与浮动推力板5相对的支撑台阶601。

进一步地,所述支撑块6为弧形条状结构,其圆心位于活塞杆2的轴线上,其内圆周面与活塞杆2外圆周面贴合,其通过下螺栓24安装在活塞杆2上。

下螺栓24优选地为沉头螺栓,如图3所示,在下螺栓24上套设有下垫圈,防止下螺栓 24松懈。

实施例5

为了防止灰尘进入端面A和板面A之间,在所述缸筒1靠近浮动推力板5的端面和板面 A之间设置有套设于活塞杆2外伸端的防尘罩4,所述防尘罩4的两端分别与缸筒1的端面和板面A接触。

防尘罩4将限位块3和支撑块6均罩设于内,防尘罩优选地为波纹管,其两端均外凸成外翻沿,防尘罩安装螺栓19穿过外翻沿后与缸筒或浮动推力板连接。

实施例6

由于试验时,较高的垂直度、直线度、平面度能获得更好的测试参数。而实际安装时,需要相对固定的推力墙对实际装配出的推力适配器的安装位置进行位置调节,因此在所述缸筒1的封闭端设置有球面凹槽31,在球面凹槽31中安装有调姿组件,所述球面凹槽31的中心线与单柱塞缸的轴线重合,所述调姿组件包括调姿球头8、调姿垫圈9和调姿螺钉10,所述调姿球头8的一侧为平面,并位于球面凹槽31外侧,其另一侧外凸成与球面凹槽31的凹球面贴合的凸球面,所述调姿螺钉10的杆部穿过调姿垫圈9以及调姿球头8后与缸筒1的封闭端螺纹连接,且调姿球头8与调姿螺钉10间隙配合。

调姿组件的设置便于安装推力适配器时,进行消除安装误差,保证中心度等,从而利于后续的试验。

实施例7

为了便于吊装,优选地在缸筒1的外圆周面上安装有多个吊环螺钉25。为了采集油腔内部压力信息,优选地在缸筒1的外圆周面上,设置有测压口,在测压口中安装有压力传感器,压力传感器采集油腔的压力变化;浮动推力板和活塞杆之间设置有位移传感器,以检测其之间的油膜面厚度。同时,为了提高本发明装配便利性,优选地采用内辅助螺栓21将浮动推力板5和活塞杆连接固定,采用外辅助螺栓29将浮动推力板5和缸筒连接固定。这样装配好之后,需要排出浮动推力板和活塞杆之间的气体时,先将缸筒固定,接着将浮动推力板5 固定,然后拆卸下内辅助螺栓21和外辅助螺栓29,接着对油腔供油,从而通过活塞杆外伸来挤压其与浮动推力板之间的配合面,继而将其之间的气体排出。

缸筒1的外圆周面的一侧外凸成外翻沿,浮动推力板5的外圆周面的一侧外凸成外翻沿,外辅助螺栓29的杆部末端穿过浮动推力板5的外翻沿后与缸筒1的外翻沿螺纹连接。

活塞杆的外圆周面位于油腔外的一侧外凸成外翻沿,内辅助螺栓21的杆部末端穿过浮动推力板5的板体后与活塞杆的外翻沿螺纹连接,限位块以及支撑块均安装在活塞杆的外翻沿上。

实施例8

本发明中,如图1所示,单柱塞缸无缸盖,单柱塞缸通过活塞杆2外圆周面与缸筒1的内圆周面之间的密封组件进行油腔与外界的密封,密封组件包括由缸底向活塞杆外伸端依次安装在缸筒1的内圆周面上的第一密封圈13、第二密封圈14以及防尘圈15,如图1和图5所示。

本发明中的单柱塞缸,较之现有技术来说,其为一个整体件,既能在低成本的前提下提升单柱塞缸的强度,提高其所能承受的载荷;同时,其自身无需装配,省去了装配步骤,降低的制造成本;并且,将密封圈和防尘圈安装在油腔圆周面上,再直接将活塞杆插装在油腔内即可,装配简单,装配效率高,极大地改善了推力适配器的装配工艺,简化了原本繁多的装配步骤。

进一步地,为了提高装配便利性和活塞杆与缸筒的同轴度,在第一密封圈13的两侧以及第二密封圈14之间防尘圈15均设置有套设在活塞杆上的铜支撑26。

实施例9

在进行浮动推力适配器设计时,基于本领域的常规浮动设置,均为采用润滑油进行浮动支承。而如何能够进一步地降低浮动推力板浮动的摩擦力,则需要突破现有的常规手段,采用一种非常规能想到的润滑流体来作为浮动推力板的浮动支承流体,而根据下述试验,可以明显得出润滑脂的摩擦系数小于润滑油的摩擦系数,采用润滑脂进行浮动推力板的流体支承,能进一步地降低浮动推力板浮动的摩擦力,便于发动机各项参数采集,提高采集的准确性,降低了摩擦力所带来的的干扰。

关于浮动推力板5和活塞杆之间的不同润滑流体的摩擦力的试验分析如下:

A实际试验条件:

环境温度:+10℃~+23℃;

空气湿度:92%左右;

地面风速:微风;

瞬间风速:微风。

B润滑流体:润滑脂和润滑油

C试验过程:

(1)将浮动推力板5和活塞杆按装配要求装配好后放置在试验平台上,其之间涂抹润滑脂,对浮动推力板施加径向载荷,从而获得的摩擦系数如下表:

表1 润滑脂加载试验数据

(2)将浮动推力板5和活塞杆按装配要求装配好后放置在试验平台上,其之间涂抹润滑油,对浮动推力板施加径向载荷,从而获得的摩擦系数如下表:

表2 润滑油加载试验数据

由上可知,润滑脂的摩擦系数远远小于润滑油的摩擦系数,采用润滑脂进行浮动推力板的流体支承,能进一步地降低浮动推力板浮动的摩擦力,便于发动机各项参数采集,提高采集的准确性,降低了摩擦力所带来的的干扰。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 火箭试验用低摩擦浮力推力适配器

- 火箭试验用低摩擦浮力推力适配器