一种跨座式单轨钢-混结合轨道梁箱型主梁组装方法

文献发布时间:2023-06-19 11:08:20

技术领域

本发明涉及轨道交通技术领域,尤其涉及一种跨座式单轨钢-混结合轨道梁箱型主梁组装方法。

背景技术

轨道梁既是轨道又是承重梁,跨座式单轨交通“梁轨合一”的特性使得其对轨道梁的线形精度要求很高,任何超出限度的误差,都可能导致产品的报废,造成工程损失。轨道梁施工容易受到各环节中环境条件的影响,所以对其施工过程中的质量控制要求较高,各环节的质量控制,是工程顺利完成的基本保障。

跨座式单轨交通简支钢-混凝土结合轨道梁承载能力大,自重相对轻,材料受力合理,且具有较大的跨越能力,即克服了混凝土连续梁上托PC轨道梁方案结构厚重、施工工序复杂的缺点,同时也改善了钢轨道梁方案用钢量大、振动噪音大、车轮与梁体间容易打滑的问题。近年来,作为跨越特殊工点使用的简支钢-混结合轨道梁的用量也逐年增加。

但截止目前,国内单轨简支钢-混结合梁的制造、安装、验收均处于起步阶段,其钢主梁的加工、组装制造尚无一套完备、公认的工艺流程,各制造厂家所采用的工艺方法也有所不同,因此,为更好的确保钢主梁制造精度、解决梁体线性难于控制的问题,本领域技术人员提出一种新型的跨座式单轨钢-混结合轨道梁箱型主梁组装方法。新型组装方法的提出,有利于推进简支钢-混结合梁结构在跨座式单轨交通中的广泛运用,对跨座式单轨交通的轻型化具有推动作用。

发明内容

有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是提出一种新型的跨座式单轨钢-混结合轨道梁箱型主梁组装方法。新型组装方法的提出,有利于推进简支钢-混结合梁结构在跨座式单轨交通中的广泛运用,对跨座式单轨交通的轻型化具有推动作用。

为实现上述目的,本发明提供了一种跨座式单轨钢-混结合轨道梁箱型主梁组装方法,其特征在于,所述方法包括以下步骤:

S100、采用倒装法完成主梁的组装;

S200、组装焊接主梁上的横联、平联接头板;

S300、装配底板;

S400、完成箱体组装焊接并对顶板和底板伸出翼缘变形进行矫正;

S500、完成稳定面构件的组装焊接。

进一步地,步骤S100还包括:

S101、主梁在已考虑梁体拱度和线型的专门设计制作的胎架上进行加工,首先将顶板作为底板放置在胎架上,画出顶板中心线,并以顶板中心线为基准,向两侧画出腹板定位线;在顶板上依据图纸画出隔板的定位线,其方法为以板端齐头3~5mm的加工余量线为基准,向另一端放样画出所有隔板定位线;

S102、在腹板上画出腹板中心线,以腹板中心线为基准,向两侧定位腹板边线并进行边线修整;以板端齐头3~5mm为基准,向另一端放样画出所有隔板定位线;

S103、把画好定位线的顶板置于组立胎架上,由于胎架已预设拱度,故顶板立面线形自然形成,将已准备好的隔板定位到顶板上的隔板定位线处,检验隔板垂直度,隔板与顶板的垂直度≤2mm;

S104、组装两侧腹板,使腹板上所画的隔板定位线位置对准隔板边线、腹板下边线对准顶板上所画的腹板定位线,腹板与顶板的垂直度≤2mm,再对腹板与隔板、腹板与顶板进行定位固定。

进一步地,步骤S103中准备好的隔板定位到顶板采取的方式是气保焊断续焊缝焊接方式,其中,焊缝长在20-30mm,间距在400-450mm。

进一步地,步骤S104中所述腹板与隔板、腹板与顶板之间的定位固定方式是气保焊断续焊缝焊接。

进一步地,所述步骤300还包括:用绘制在底板上的腹板定位线和隔板定位线分别对准腹板边线、隔板边线;底板与隔板下边线不焊接,但是必须保证底板与隔板下边线贴合严密,并按设计要求确保支承肋下缘位置的磨光顶紧或熔透焊要求。

进一步地,步骤S400包括:顶、底板伸出翼缘若出现焊接变形,可用半自动火焰切割机对伸出翼缘进行火焰加热矫正;当伸出翼缘长度较短时,可采用在焊接前对伸出翼缘进行反面加热使之出现反变形,以利矫正;必要时亦可采用千斤顶配合火焰加热起拱。

进一步地,步骤S500还包括:在完成稳定面构件的组装焊接时需要保证稳定面构件的直线度、垂直度。

技术效果

本发明提出的跨座式单轨钢-混结合轨道梁箱型主梁组装方法,通过采用合理的组装顺序和组装方式,通过预设拱度和线型制梁胎架的使用、主要板件定位线的绘制、反拱配合千斤顶的火焰矫正、“基准端先孔法+非基准端总拼配钻”的拼接方式等措施的合理使用,解决了制造线形要求较高的梁体结构制造精度、梁体线性难于控制的问题。

新型组装工艺的提出,有利于推进简支钢-混结合梁结构在跨座式单轨交通中的广泛运用,对跨座式单轨交通的轻型化具有推动作用。

以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

附图说明

图1是本发明的一个较佳实施例的主梁组装顶板定位示意图;

图2是本发明的一个较佳实施例的主梁组装腹板定位示意图;

图3是本发明的一个较佳实施例的隔板组装示意图;

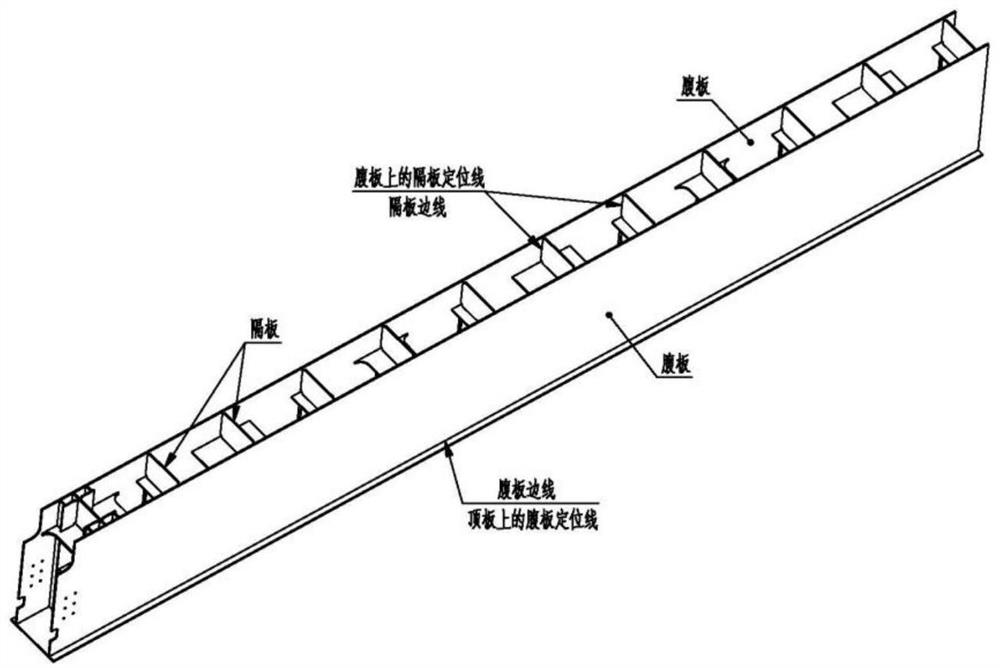

图4是本发明的一个较佳实施例的腹板组装示意;

图5是本发明的一个较佳实施例的焊接变形矫正示意图;

图6是本发明的一个较佳实施例的节段接头拼接组装示意图。

具体实施方式

以下参考说明书附图介绍本发明的多个优选实施例,使其技术内容更加清楚和便于理解。本发明可以通过许多不同形式的实施例来得以体现,本发明的保护范围并非仅限于文中提到的实施例。

在附图中,结构相同的部件以相同数字标号表示,各处结构或功能相似的组件以相似数字标号表示。附图所示的每一组件的尺寸和厚度是任意示出的,本发明并没有限定每个组件的尺寸和厚度。为了使图示更清晰,附图中有些地方适当夸大了部件的厚度。

本发明提供了一种跨座式单轨钢-混结合轨道梁箱型主梁组装方法,其特征在于,所述方法包括以下步骤:

S100、采用倒装法完成主梁的组装;

S200、组装焊接主梁上的横联、平联接头板;

S300、装配底板;

S400、完成箱体组装焊接并对顶板和底板伸出翼缘变形进行矫正;

S500、完成稳定面构件的组装焊接。

在一个较佳的实施例中,步骤S100还包括:

S101、主梁在已考虑梁体拱度和线型的专门设计制作的胎架上进行加工,首先将顶板作为底板放置在胎架上,画出顶板中心线,并以顶板中心线为基准,向两侧画出腹板定位线;在顶板上依据图纸画出隔板的定位线,其方法为以板端齐头3~5mm的加工余量线为基准,向另一端放样画出所有隔板定位线;

S102、在腹板上画出腹板中心线,以腹板中心线为基准,向两侧定位腹板边线并进行边线修整;以板端齐头3~5mm为基准,向另一端放样画出所有隔板定位线;

S103、把画好定位线的顶板置于组立胎架上,由于胎架已预设拱度,故顶板立面线形自然形成,将已准备好的隔板定位到顶板上的隔板定位线处,检验隔板垂直度,隔板与顶板的垂直度≤2mm;

S104、组装两侧腹板,使腹板上所画的隔板定位线位置对准隔板边线、腹板下边线对准顶板上所画的腹板定位线,腹板与顶板的垂直度≤2mm,再对腹板与隔板、腹板与顶板进行定位固定。

在一个较佳的实施例中,步骤S103中准备好的隔板定位到顶板采取的方式是气保焊断续焊缝焊接方式,其中,焊缝长在20-30mm,间距在400-450mm。

在一个较佳的实施例中,步骤S104中所述腹板与隔板、腹板与顶板之间的定位固定方式是气保焊断续焊缝焊接。

在一个较佳的实施例中,所述步骤300还包括:用绘制在底板上的腹板定位线和隔板定位线分别对准腹板边线、隔板边线;底板与隔板下边线不焊接,但是必须保证底板与隔板下边线贴合严密,并按设计要求确保支承肋下缘位置的磨光顶紧或熔透焊要求。

在一个较佳的实施例中,步骤S400包括:顶、底板伸出翼缘若出现焊接变形,可用半自动火焰切割机对伸出翼缘进行火焰加热矫正;当伸出翼缘长度较短时,可采用在焊接前对伸出翼缘进行反面加热使之出现反变形,以利矫正;必要时亦可采用千斤顶配合火焰加热起拱。

在一个较佳的实施例中,步骤S500还包括:在完成稳定面构件的组装焊接时需要保证稳定面构件的直线度、垂直度。

本发明提出的跨座式单轨钢-混结合轨道梁箱型主梁组装方法,通过采用合理的组装顺序和组装方式,通过预设拱度和线型制梁胎架的使用、主要板件定位线的绘制、反拱配合千斤顶的火焰矫正、“基准端先孔法+非基准端总拼配钻”的拼接方式等措施的合理使用,解决了制造线形要求较高的梁体结构制造精度、梁体线性难于控制的问题。

本发明新型组装方法的提出,有利于推进简支钢-混结合梁结构在跨座式单轨交通中的广泛运用,对跨座式单轨交通的轻型化具有推动作用。以下结合说明书附图具体说明本发明的实施方式。

如图1本发明的一个较佳实施例的主梁组装顶板定位示意图所示,本发明中主梁组装采用倒装法,主梁在已考虑梁体拱度和线型的专门设计制作的胎架上进行加工,首先将顶板作为底板放置在胎架上,画出顶板中心线,并以顶板中心线为基准,向两侧画出腹板定位线;在顶板上依据图纸画出隔板的定位线,其方法为以板端齐头3~5mm的加工余量线为基准,向另一端放样画出所有隔板定位线。

如图2是本发明的一个较佳实施例的主梁组装腹板定位示意图所示,在腹板上画出腹板中心线,以腹板中心线为基准,向两侧定位腹板边线并进行边线修整;以腹板板端齐头3~5mm的加工余量为基准,向另一端放样画出所有隔板定位线。

如图3是本发明的一个较佳实施例的隔板组装示意图所示,把画好定位线的顶板置于组立胎架上,由于胎架已预设拱度,故顶板立面线形自然形成,将已准备好的隔板定位到顶板上的隔板定位线处,检验隔板垂直度,隔板与顶板的垂直度不得大于2mm。其中,中准备好的隔板定位到顶板采取的方式是气保焊断续焊缝焊接方式,其中,焊缝长20-30mm,间距在400-450mm。

如图4是本发明的一个较佳实施例的腹板组装示意图所示,组装两侧腹板,使腹板上所画的隔板定位线位置对准隔板边线、腹板下边线对准顶板上所画的腹板定位线,腹板与顶板的垂直度≤2mm,再对腹板与隔板、腹板与顶板进行定位固定。

通过采用倒装法,并在专门设计制作的胎架上预设梁体拱度和线型的方式,解决了梁体的平面及立面的基础线形定位问题。

以上是采用倒装法完成主梁的组装过程,顶板、隔板、腹板组装完成后,开始组装焊接主梁上的横联、平联接头板。

完成后装配底板,用绘制在底板上的腹板定位线和隔板定位线分别对准腹板边线、隔板边线;底板与隔板下边线不焊接,但是必须保证底板与隔板下边线贴合严密,并按设计要求确保支承肋下缘位置的磨光顶紧或熔透焊要求。

如图5本发明的一个较佳实施例的焊接变形矫正示意图所示,箱体组装焊接完成后,顶、底板伸出翼缘若出现焊接变形,可用半自动火焰切割机对伸出翼缘进行火焰加热矫正;当伸出翼缘长度较短时,可采用在焊接前对伸出翼缘进行反面加热使之出现反变形,以利于矫正;必要时亦可采用千斤顶配合火焰加热起拱。

伸出翼缘变形矫正完成后,进行稳定面构件的组装焊接,保证其直线度、垂直度。

图6本发明的一个较佳实施例的节段接头拼接组装示意图所示,主梁纵向节段的拼接接头、主梁与横梁的拼接接头、主梁与平联的拼接接头,以一侧为基准端,另一侧为非基准端,基准端孔群采用先孔法,即在单元件下料完成后进行钻孔,非基准端在总拼时以基准端孔群为基准,配套钻孔,通过拼接接头采用“基准端先孔法+非基准端总拼配钻”的方式,保证梁体拼装精度。

由于轨道梁结构一般隔板高宽比较大,隔板制造焊接加劲肋时,为防止隔板腹板受热产生波浪变形,需对隔板边缘进行刚性固定。隔板单元制造时,其宽度执行负公差,通过对隔板单元件制造提出隔板边缘刚性固定的要求,避免了大高宽比隔板加劲肋焊接时造成的隔板腹板受热产生波浪变形的问题。

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

- 一种跨座式单轨钢-混结合轨道梁箱型主梁组装方法

- 一种跨座式单轨钢-混结合轨道梁稳定面构件的制造方法和组装方法