通过低温负压水分法提取新鲜花椒油树脂和芳香油的工艺

文献发布时间:2023-06-19 11:09:54

技术领域

本发明属于花椒加工领域,具体涉及通过低温负压水分法提取新鲜花椒油树脂和芳香油的工艺。

背景技术

花椒是我国特有的香料作物,高麻度的花椒提取物,即传统所称的花椒油树脂,在食品工业领域被广泛应用,需求量逐年增加,提取花椒油树脂一般采用超临界二氧化碳萃取技术,该技术所使用的设备价格较高,运行费用昂贵,中小企业难以承受。鲜花椒果实在晾晒烘烤过程中,芳香物质大量氧化、散失,通过超临界二氧化碳萃取技术所提取的花椒油树脂中分离出的芳香物质量少,且失去了鲜花椒原有的风味,该技术的实施过程中需要在超高压的条件下反应较长的时间,一是对芳香物质和麻味素破坏大,二是对于花椒加工来说,由于同一地区花椒成熟时间接近,大批量的成熟花椒需要加工,很难满足新鲜花椒大量上市期间的产能需求;传统鲜花椒冷轧分离花椒油时需要大量的植物油辅助,一般需要花椒汁液1-3倍重量的植物油,消耗巨大,浪费企业资金。

发明内容

本发明提供通过低温负压水分法提取新鲜花椒油树脂和芳香油的工艺,以解决上述问题:应用于新鲜花椒,包括以下步骤:

S1、使用冷轧机对新鲜花椒进行破碎,破碎过程中加入清水,得到含花椒芳香油成分和麻味素成分的第一混合液,对第一混合液进行过滤处理后放入暂存罐中;

S2、破碎后的花椒颗粒加入清水,使用螺旋脱水机进行固液分离,得到含花椒芳香油成分和麻味素成分的第二混合液,对第二混合液进行过滤处理后放入暂存罐中;

S3、将过滤后的第一混合液和第二混合液泵入提制壶中进行负压蒸汽蒸馏,蒸馏所得气体经过冷凝后得到花椒芳香油和水的芳香油混合液,经过油水分离后得到花椒芳香油成品;

S4、将步骤S3提制壶中剩下的第三混合液泵入冷热缸中,加入天然植物油进行加热搅拌;

S5、使用碟片式离心机将步骤S4中加热搅拌后的第三混合液进行油、水、渣三相分离,得到新鲜花椒油树脂、含少量麻味素的混合液和花椒粉末;

S6、将得到的新鲜花椒油树脂经过冷热缸加热后,单独使用一台碟片式离心机进行残留物分离,得到新鲜花椒油树脂成品。

优选的,所述步骤S5和S6之间还包括步骤S51,所述步骤S51包括:步骤S5中含少量麻味素的混合液经过沉淀池沉淀后取中层以上液体泵入冷热缸中,加入天然植物油加热搅拌,搅拌后重复步骤S5。

优选的,所述步骤S1中,加入清水的重量为鲜花椒重量的0.7-1.5倍。

优选的,所述步骤S3中,水蒸气相对压强为-0.05至-0.07Mpa。

优选的,所述步骤S3中,蒸馏时间为15-25分钟。

优选的,所述步骤S3中,所述提制壶中温度控制为60-80℃。

优选的,所述步骤S4中,冷热缸加热第三混合液到70-100℃。

优选的,所述步骤S4中,加入天然植物油的重量为第三混合液重量的2%至8%。

优选的,所述第一混合液和第二混合液均经过100目过滤网过滤后共同存放于暂存罐中。

优选的,将步骤S5和S6中得到的新鲜花椒油树脂混合并加热到90℃-100℃,单独使用另一台碟片式离心机再进行一次分离作业,得到新鲜花椒油树脂成品。

本发明具有以下有益效果:提供通过低温负压水分法提取新鲜花椒油树脂和芳香油的工艺,应用于新鲜花椒,以大量水作为夹带剂,通过冷轧机对花椒进行破碎,使花椒中的成分完全释放,再以低压提取的方式,降低蒸馏温度,保证提取物的风味。

附图说明

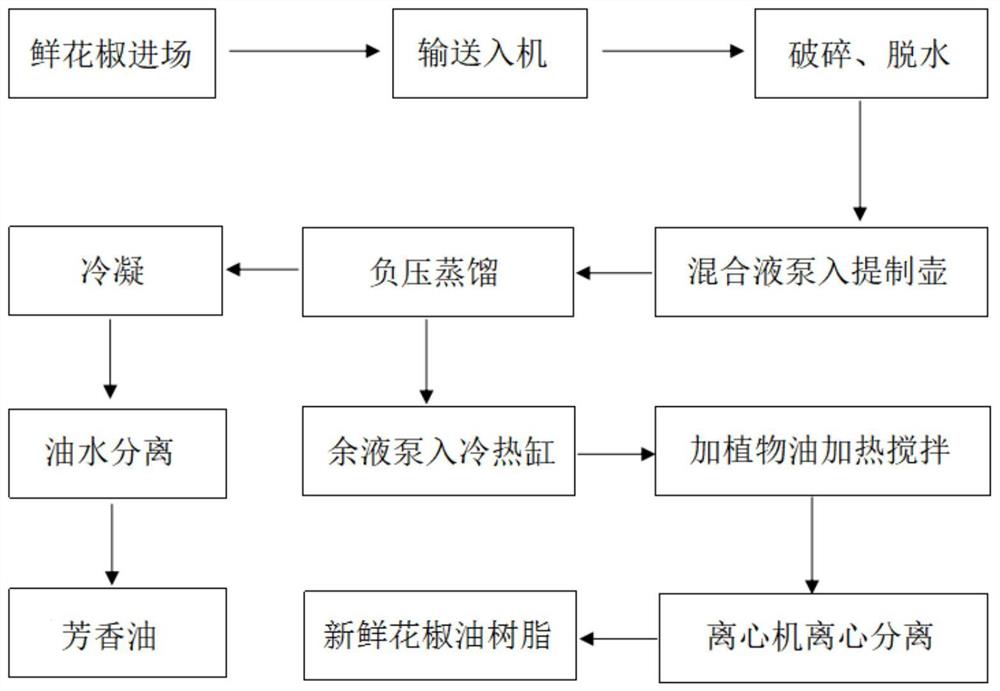

图1为本发明实施例中工艺流程框图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。若未特别指明,实施例中所用的技术手段为本领域技术人员所熟知的常规手段。

在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

如图1所示,通过低温负压水分法提取新鲜花椒油树脂和芳香油的工艺,应用于新鲜花椒,包括以下步骤:

S1、使用冷轧机对新鲜花椒进行破碎,破碎过程中加入清水,得到含花椒芳香油成分和麻味素成分的第一混合液,对第一混合液进行过滤处理后放入暂存罐中;

S2、破碎后的花椒颗粒加入清水,使用螺旋脱水机进行固液分离,得到含花椒芳香油成分和麻味素成分的第二混合液,对第二混合液进行过滤处理后放入暂存罐中;

S3、将过滤后的第一混合液和第二混合液泵入提制壶中进行负压蒸汽蒸馏,蒸馏所得气体经过冷凝后得到花椒芳香油和水的芳香油混合液,经过油水分离后得到花椒芳香油成品,具体可采用热交换器进行冷凝,从而得到蒸馏水和芳香油的混合液,进而经过油水分离得到纯净的新鲜花椒芳香油成品;

S4、将步骤S3提制壶中剩下的第三混合液泵入冷热缸中,加入天然植物油进行加热搅拌;

S5、使用碟片式离心机将步骤S4中加热搅拌后的第三混合液进行油、水、渣三相分离,得到新鲜花椒油树脂、含少量麻味素的混合液和花椒粉末;

S6、将得到的新鲜花椒油树脂经过冷热缸加热后,单独使用一台碟片式离心机进行残留物分离,得到新鲜花椒油树脂成品。

本工艺所采用的低温负压水分法,以大量水作为夹带剂,通过冷轧机对花椒进行破碎,使花椒中的成分完全释放,再以低压提取的方式,降低蒸馏温度,保证提取物的风味。

作为优选的方案,步骤S5和S6之间还包括步骤S51,步骤S51包括:步骤S5中含少量麻味素的混合液经过沉淀池沉淀后取中层以上液体泵入冷热缸中,加入天然植物油加热搅拌,一般来说加热到90-100℃,搅拌后重复步骤S5,完成新鲜花椒油树脂的最大限度提取回收,这里的中层以上液体指的是,主要含有花椒油的液体,可以将整个含少量麻味素的混合液的高度等分为上中下三层,花椒油主要存在于中层和上层,分离完成后剩余的水排入废水池。

采购无损坏变质、无杂质的新鲜果粒,均匀的向冷轧机入料口输入新鲜花椒,并加入清水,加入清水的重量为鲜花椒重量的0.7-1.5倍,进行破碎处理,破碎处理后的混合液需经过过滤,滤除果皮、果核,第一混合液中含有大量芳香油成分和麻味素成分,第一混合液和第二混合液均经过100目过滤网过滤后共同存放于暂存罐中,对于一个批次的花椒果粒加工来说,当暂存罐中的存放的混合液达到一定量后即泵入提制壶,一般来说,混合液放置到暂存罐中的量结合放入的速度即混合液的生产速度能够满足泵入提制壶的速率即可,蒸馏过程中,负压蒸馏水蒸气相对压强为-0.05至-0.07Mpa,或者说是真空度30Kpa-50Kpa,蒸馏时间可取15-25分钟,提制壶中的温度控制为60-80℃,蒸馏后通过热交换器进行冷凝得到冷凝水和芳香油混合液,该混合液为较清澈的液体,然后经过油水分离,得到100%纯度的花椒芳香油成品。

提制壶中剩余的含大量麻味素的第三混合液泵入冷热缸中,加入适量的天然植物油进行加热搅拌,加入天然植物油的重量为第三混合液重量的2%至8%,以5%为较佳的比例,冷热缸加热第三混合液到70-100℃,搅拌后的第三混合液通过碟片式离心机进行油、水、渣三相分离,分离后得到新鲜花椒油树脂、含有少量麻味素的混合液,以及碟片式离心机排出的花椒粉末,这里的渣是花椒果实生长环境中所带来的尘土,传统冷轧加工方式一般会在加工初期使用清水冲洗,但是冲洗会带走芳香油,会有部分损失,并不利于后期提取。

作为优选的方案,将步骤S5和S6中得到的新鲜花椒油树脂混合并加热到90℃-100℃,单独使用另一台碟片式离心机再进行一次分离作业,得到新鲜花椒油树脂成品,经过这一次加热分离后,麻味素含量为一般食用花椒油的50-125倍。

作为优选的方案,整个加工过程中,在初期使用不同的压榨、脱水机对新鲜花椒果粒进行多次处理,可以提高产品得率,减少麻味素和芳香油的浪费,压榨出的混合液只短暂的在暂存罐中方式,即泵入提制壶中进行负压蒸馏提取芳香油,避免后续加工过程中芳香油的损失,同时确保芳香油原始的风味,不仅可以食用,还可以用于牙膏、护肤品等日用品的化工添加。

新鲜花椒油树脂成品呈粘稠状,类似于蜂蜜的状态,后续的产品化根据需求稀释至普通花椒油的浓度即可。

冷轧机、螺旋脱水机等设备采购成本低,对于企业来说,设备资金投入低,加工时工艺相对萃取而言更为简单,即可得到传统方式需要大量投资才能生产得到高麻度的花椒制品,有利于农产品花椒资源的未来发展,具有其他工艺不可比拟的价值。

对于一个批次的花椒果粒来说,完成其加工只需要不足1小时的时间,大大节约了生产的时间,对于新鲜花椒加工来说,由于同一地区成熟时间接近,花椒大量上市,对花椒加工产能要求严格,一旦不能及时加工,原料中的芳香油成分必然会有流失,无法保障其品质,这对于农产品花椒的市场应用来说,损失极大。

一种实施方式:

收购当日采摘、无任何腐烂变质的新鲜汉源青花椒11.5吨进入工厂,均匀摊开放置于原料区利用传输机将新鲜花椒果粒传输至生产区域的进料输送机,进料输送机的输送速度控制在500kg每小时,这时物料将以这个速度匀速进入花椒冷轧机进行破碎同时在冷轧机入料口加入适量清水。

花椒冷轧机破碎后,含大量花椒麻味素和芳香油的混合汁液通过100目滤网过滤,过滤后的汁液放置于密闭效果较好的暂存罐中待用,经过花椒冷轧机破碎处理后的花椒颗粒,依然含有大量麻味素和芳香油。这样将破碎后的花椒颗粒用进料传送机输送进入螺旋脱水机进行挤压脱水处理,同时加入适量清水辅助脱水。

螺旋脱水机脱出的混合汁液进过100滤网过滤后,与之前的混合液共同存放进入暂存罐。上述处理过程中总共加入的清水量控制在与新鲜花椒原料重量1:1较佳。将暂存罐中的混合液泵入提制壶中蒸馏,计量泵入的汁液重量为1吨左右。蒸馏压设定为-0.07Mpa,蒸馏温度控制在80℃,蒸馏时间为20分钟,蒸馏水经过冷凝、油水分离,得到青花椒芳香油约为2%。

蒸馏后的汁液泵入冷热缸中,加入10公斤植物油后进行加热搅拌10分钟,冷热缸中混合液温度达到90℃以上后,打开冷热缸出口,让混合液缓慢流入碟片式离心机进行第一次油、水、渣分离,分离出的新鲜花椒油树脂为第一次过滤的青花椒油半成品,该碟片式离心机采用。

第一次碟片式离心机分离排出的油水混合液,经过沉淀后,取中上层液体泵入冷热缸中,大约每吨混合液加入10公斤植物油,此次加入的植物油的重量比约为1%,加热搅拌至90℃后进行第二次碟片式离心机分离,分离出的新鲜花椒油树脂与第一次过滤的花椒油混合在一起。废水排入废水池。

两次过滤混合的新鲜花椒油树脂,用一台单独的碟片式离心机进行第三次分离过滤。分离出的纯净的新鲜花椒油树脂即为成品,重复以上流程,直到新鲜青花椒原料加工完成。新鲜花椒油树脂成品呈粘稠状,类似于蜂蜜的状态,后续的产品化根据需求稀释至普通花椒油的浓度即可。

经过计算,总共得到高麻度青花椒油313kg,花椒芳香油220kg。经检测后,该批次青花椒油中麻味素含量为133mg/g,将该批高麻度青花椒油和青花椒花椒芳香油分别标注好后,放入冷库储存。

另一种实施方式:

收购当日采摘、无任何腐烂变质的新鲜汉源花椒9.7吨进入工厂,均匀摊开放置于原料区,利用传输机将新鲜花椒果粒传输至生产区域的进料输送机,进料输送机的输送速度控制在500kg每小时,这时物料将以这个速度匀速进入花椒冷轧机进行破碎,同时在冷轧机入料口加入适量清水。

花椒冷轧机破碎后,含大量花椒麻味素和芳香油的混合汁液通过100目滤网过滤,过滤后的汁液放置于密闭效果较好的暂存罐中待用。

经过花椒冷轧机破碎处理后的花椒颗粒,依然含有大量麻味素和芳香油。这样将破碎后的花椒颗粒用进料传送机输送进入螺旋脱水机进行挤压脱水处理,同时加入适量清水辅助脱水。

螺旋脱水机脱出的混合汁液进过100滤网过滤后,与之前的混合液共同存放进入暂存罐。上述处理过程总共加入的清水量控制在与新鲜花椒原料重量1:1较佳,也可以控制在1:1.5。

将暂存罐中的混合液泵入提制壶中蒸馏,计量泵入的汁液重量为1吨左右。蒸馏压力设定为-0.05Mpa,蒸馏温度控制为80℃,蒸馏时间为20分钟,蒸馏水经过冷凝、油水分离,得到芳香油约1%。

上述蒸馏温度和时长范围内,蒸馏温度越高、蒸馏时间越长,效果越好。蒸馏后的汁液泵入冷热缸中,加入5公斤植物油后进行加热搅拌10分钟。

冷热缸中混合液温度达到90℃以上后,打开冷热缸出口,让混合液缓慢流入碟片式离心机进行第一次油、水、渣分离。分离出的新鲜花椒油树脂为第一次过滤的花椒油半成品。

第一次碟片式离心机分离排出的油水混合液,经过沉淀后,取中上层液体泵入冷热缸中,大约每吨水加入5公斤植物油,加热搅拌至90℃后进行第二次碟片式离心机分离。分离出的新鲜花椒油树脂与第一次过滤的花椒油混合在一起,废水排入废水池。

两次过滤混合的新鲜花椒油树脂,用一台单独的碟片式离心机进行第三次分离过滤,分离出的纯净的新鲜花椒油树脂即为成品。

重复以上流程,直到新鲜花椒原料加工完成。

经过计算,总共得到新鲜花椒油树脂199kg,花椒芳香油88kg。经检测后,该批次花椒油中麻味素含量为244mg/g,将该批新鲜花椒油树脂和花椒芳香油分别标注好后,放入冷库储存。

以上的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形、变型、修改、替换,均应落入本发明权利要求书确定的保护范围内。

- 通过低温负压水分法提取新鲜花椒油树脂和芳香油的工艺

- 青花椒芳香油的提取工艺