含超强热成型钢板匹配的电阻点焊方法

文献发布时间:2023-06-19 11:09:54

技术领域

本发明涉及超强热成型钢,特别是一种含超强热成型钢板匹配的电阻点焊方法。尤其是待焊材料中包含抗拉强度在1500MPa以上热成型钢板的情况下,可获得适当大小熔核的焊接接头和与之对应的较大范围的焊接电流和较优的接头性能。

背景技术

热成型钢(press hardened steel,PHS)的开发和应用是实现汽车轻量化、提高汽车安全最重要的轻量化材料之一,被广泛用于生产汽车的前/后保险杠、B柱、A/B/C柱和门槛的加强板、中通道、车门防撞梁、车顶侧梁等重要结构件,如抗拉强度高于1500MPa的PHS1500、PHS1800和PHS2000等。然而,高电阻和高热导率的特性使焊接过程中PHS经历着“快热”和“快冷”的过程,焊接时极易发生飞溅和热影响区明显软化,接头强度低(拉剪强度通常低于16kN)、韧性差;此外,采用低成本和易于自动化的电阻点焊工艺时,PHS的焊接工艺窗口极窄(通常小于0.5kA,实际生产需大于1kA),无法满足生产需求。

经文献检索发现:

专利1“一种1800MPa级超高强度热成形钢板电阻点焊工艺”(公开号:CN110548976A)在超高强热成形钢板间获得了连接较好的点焊接头,但其工艺必须经过板材待焊表面酸洗、氧化层打磨、丙酮清洗和焊接等过程,工艺复杂、周期长,难以满足汽车行业大批量、快节拍的生产要求;

专利2“接头强度优异的高强度钢板的点焊方法”(专利号:CN104661784B)通过严格调控双段脉冲间的电流大小获得了抗拉强度在780~1850MPa高强钢间的可靠焊接,但其待焊板材的抗拉强度低于1850MPa,无法解决抗拉强度大于1850MPa热成型钢板的焊接;

专利3“电阻点焊方法”(专利号:CN105792977B)和“电阻点焊方法”(公开号:CN107848061A)分别通过严格协调控制不同焊接阶段电流的幅值和焊接压力的幅值来实现板材的连接,前者需依据板厚来确定施加电流的时刻,后者则需在焊接脉冲施加期间改变焊接压力,其电流开始施加和改变压力的时刻难以精准控制,且需采用逐渐减小脉冲电流,限制了该方法的广泛应用。

发明内容

为克服上述专利的不足,本发明提出一种含超强热成型钢板匹配的电阻点焊方法,该方法,在不产生明显焊接缺陷的基础上,获得适当大小的接头熔核直径和与之对应的较大范围的焊接电流和较优的接头性能;与已有方法相比,该方法在含抗拉强度1500MPa以上热成型钢的板材匹配焊接中适用性更强,既适用于双层板焊接,也适用于多层板焊接,既可焊接同种热成型钢,也可焊接不同热成型钢,还可焊接热成型钢与其它冷轧钢板的匹配。

本发明的技术解决方案以下:

一种含超强热成型钢板匹配的电阻点焊方法,即用于含抗拉强度在1500MPa以上超强热成型钢的电阻点焊方法,其特点在于该方法包括下列步骤:

1)在采用单脉冲焊接超高强热成型钢匹配的基础上找出对应匹配的临界飞溅电流I

2)依据待焊匹配的钢板数量j来确定焊接脉冲参数,j为2以上的整数:

①按n≥j-1确定焊接脉冲数量n,n为整数;

②确定焊接脉冲中第一个脉冲电流的幅值I

③确定预热脉冲的电流幅值I

I

I

预热脉冲时长t

④确定预热后冷却时长t

3)然后采用中频直流点焊机按照上述确定的参数并按预压、预热、焊接、回火、保压的时序实施电焊。

所述的待焊匹配的钢板包括含抗拉强度高于1500MPa,甚至于高于2300MPa的材料;待焊材料可为双层板,亦可为多层板;待焊材料可为同质材料,亦可为异质材料;待焊材料既可为裸钢板,亦可为含镀层钢板。

所述的待焊的钢板的表面状态较差时选择递增的电流幅值,板材表面状态较好时选择相同的电流幅值。

本发明使用预热脉冲的目的在于软化待焊超高强热成型钢,在板材界面处获得良好的接触状态,为后续焊接电流施加时形成无飞溅的熔核提供导电通路。

使用焊接脉冲的目的在于逐步形成足够大的熔核直径,提高接头性能;

对于板材表面状态较差的待焊材料,推荐但不限于使用逐步增大的焊接脉冲电流的目的在于在不产生焊接飞溅的基础上,借助前期脉冲逐步软化板材并在界面处形成小的熔核,为后续脉冲施加时熔核的生长提供通路。

使用回火脉冲的目的在于降低焊后接头的冷却速度,实现接头中微观组织的调质并降低接头处的残余应力,改善接头性能。

使用不超过60ms的冷却时长的目的在于避免两个相邻脉冲间待焊区出现过冷现象(即避免冷却至室温),以提高材料的可焊性并改善接头性能。

与现有技术相比,本方法具有以下显著优势:

(1)待焊匹配中含抗拉强度高于1500MPa,甚至于高于2300MPa的材料;

(2)待焊匹配材料可为双层板,亦可为多层板;

(3)待焊匹配材料可为同质材料,亦可为异质材料;

(4)待焊材料既可为裸钢板,亦可为含镀层钢板;

(5)对任一待焊匹配,焊接时均不发生焊接飞溅且接头不产生明显焊接缺陷;

(6)焊接工艺窗口明显拓宽(大于1.5kA,传统方法工艺窗口通常小于0.5kA),接头性能明显提高(拉剪强度大于21kN,传统方法通常低于16kN)。

附图说明:

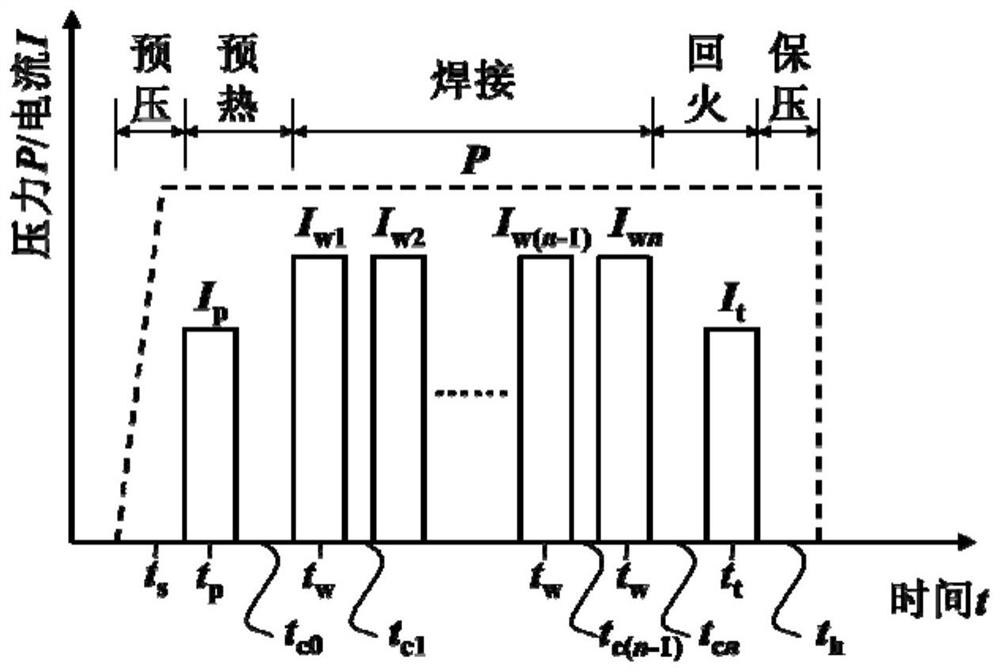

图1为本发明含超强热成型钢板匹配的电阻点焊方法的时序示意图。

图2为本发明方法下双层同质PHS2000搭接试样示意图。

图3为双层同质PHS2000搭接接头失效后的试样,其中a为传统方法试样1的熔核,b为传统方法试样2的熔核,c为本发明方法试样1的熔核,d为本发明方法试样2的熔核。

图4为双层同质PHS2000搭接试样拉剪时的典型力-位移曲线。

图5为点焊工艺窗口,其中a为传统方法点焊——无窗口,b为本发明实施例1双层PHS2000的点焊工艺窗口1.7KA。

图中:P为焊接压力;t

具体实施方式

为使本发明更加清晰、易于理解,结合附图所述工艺时序示意图,以下内容通过实施例的方式对本发明及其效果进一步详细说明。此处实施例仅用以解释本发明,并不用于限定本发明。

先请参阅图1,图1为本发明含超强热成型钢板匹配的电阻点焊方法的时序示意图,由图可见,本发明含超强热成型钢板匹配的电阻点焊方法,特别是用于抗拉强度在1500MPa以上超强热成型钢的电阻点焊方法,包括下列步骤:

1)在采用单脉冲焊接超高强热成型钢匹配的基础上找出对应匹配的临界飞溅电流I

2)依据待焊匹配的钢板数量j来确定焊接脉冲参数,j为2以上的整数:

①按n≥j-1确定焊接脉冲数量n,n为整数;

②确定焊接脉冲中第一个脉冲电流的幅值I

③确定预热脉冲的电流幅值I

I

I

预热脉冲时长t

④确定预热后冷却时长t

3)然后采用中频直流点焊机按照上述确定的参数并按予压、预热、焊接、回火、保压的时序实施电焊。

实施例1

待焊材料为1.4mm厚的PHS2000裸钢板,其抗拉强度高于2000MPa,待焊匹配为双层板,电极压力P为6kN,预压时长t

1)在单脉冲焊接测试的基础上,得出双层PHS2000单脉冲焊接的临界飞溅电流I

2)预热脉冲的电流幅值I

3)回火脉冲的电流幅值I

4)各脉冲间的冷却时长t

5)焊后保压时长t

基于上述参数获得的双层PHS2000的点焊工艺窗口大于1.5kA,如图5(b)所示(传统工艺无窗口,如图5(a)所示),所得接头拉剪强度和失效接头如图3和图4所示。由图可知,采用新方法时工艺窗口明显增大,接头性能明显提高,且接头均发生纽扣失效,接头韧性好。

实施例2

待焊材料为1.4mm厚的PHS2000裸钢板,其抗拉强度高于2000MPa,待焊匹配为三层板,电极压力P为6kN,预压时长t

1)在单脉冲焊接测试的基础上,得出三层PHS2000单脉冲焊接的临界飞溅电流I

2)预热脉冲的电流幅值I

3)回火脉冲的电流幅值I

4)各脉冲间的冷却时长t

5)焊后保压时长t

基于上述参数获得的三层PHS2000的点焊工艺窗口大于1.2kA,所得接头拉剪强度大于21kN,接头均发生纽扣失效,接头韧性好。

实施例3

待焊材料为1.4mm厚含Al-Si镀层的PHS2000钢板,其抗拉强度高于2000MPa,待焊匹配为双层板,电极压力为5kN,预压时长t

1)在单脉冲焊接测试的基础上,得出双层含Al-Si镀层的PHS2000单脉冲焊接的临界飞溅电流I

2)预热脉冲的电流幅值I

3)回火脉冲的电流幅值I

4)各脉冲间的冷却时长t

5)焊后保压时长t

基于上述参数获得的双层含Al-Si镀层的PHS2000的点焊工艺窗口大于1.8kA,接头拉剪强度大于22kN,且发生纽扣失效。

实验表明,本发明可在不产生明显焊接缺陷的基础上稳定地形成直径足够大的焊接熔核,并获得大于1.5kA的焊接工艺窗口(现有窗口通常不超过0.5kA,实际生产需工艺窗口大于1kA),且接头强度明显提高(拉剪强度大于21kN,现有工艺接头不超过16kN)。

- 含超强热成型钢板匹配的电阻点焊方法

- 耐蚀性和点焊性优异的热成型用冷轧钢板、热成型部件及其制造方法