一种管道环焊缝识别及缺陷检测的方法

文献发布时间:2023-06-19 11:11:32

技术领域

本发明涉及一种管道环焊缝识别及缺陷检测的方法,属于无损检测技术领域。

背景技术

随着能源需求的不断增长,各类口径的长距离埋地输油气管道建设正处在蓬勃发展阶段,由于焊接技术水平限制和现场施工质量控制不严等问题,部分管道投产运行后存在严重的环焊缝焊接缺陷问题,对管道运行的安全问题面临着严峻挑战,新建管道环焊缝开裂事故,具有焊缝开裂长度长、泄漏量大的特点,易对周边人员安全和环境造成严重威胁。特别是部分管道存在抢修困难、停输要求严格、环境敏感点多等问题,一旦在维抢修困难的地区或者敏感水体等附近发生环焊缝开裂事故,后果严重且难以得到有效控制。

很多在役的油气管道根据自身的结构特点,在服役期间,管道在环焊缝部位会逐渐产生微观和宏观的缺陷,此时会在管道环焊缝的缺陷部位很容易形成应力集中区,进而使焊缝缺陷发展成裂纹,最后达到管材的极限承受状态,导致管道失效;以及管道环焊缝位置的不确定性,从而对埋地管道的安全运行构成了潜在的威胁。因此,对埋地管道环焊缝缺陷进行识别与检测评估,可以起到对埋地管道早期诊断的作用,有力保障管道的安全运行。

发明内容

本发明针对现有技术中管道环焊缝识别及缺陷检测存在的问题,提出一种管管道环焊缝识别及缺陷检测的方法,本发明基于多个电磁超声探头同时向管壁激励超声波,当超声波遇到焊缝缺陷特征时,多个探头会同时响应接收到反射的回波,通过评估回波信号的时间差和各种信号特征,即可实现环焊缝识别及缺陷检测。

本发明为解决其技术问题而采用的技术方案是:

一种管道环焊缝识别及缺陷检测的方法,采用管道环焊缝识别及缺陷检测的装置,通过在被测埋地管道内前进,通过对管道环焊缝进行电磁超声检测,采集整理管道环焊缝电磁超声信号特征,对采集到的信号进行数据处理,从而实现埋地管道环焊缝识别和缺陷检测的目的;

装置包括依次连接的电源构件、记录构件、检测构件、动力构件和清管构件,电源构件包括电源环形节10和蓄电池9,蓄电池9设置在电源环形节10上,蓄电池9分别与记录构件、检测构件、动力构件和清管构件电连接,检测构件包括检测环形节12、三个以上的电磁超声探头7,电磁超声探头7均匀分布设置在检测环形节12的周向表面,电磁超声探头7与管道1的内壁垂直,电磁超声探头7与记录构件连接,蓄电池9与电磁超声探头7电连接;

三个以上的电磁超声探头7同时向被测埋地管道1的管壁激励三组以上超声波脉冲,利用波速和传播时间可以得到对应的传播距离,通过电磁超声探头7的同时响应,从而得到被测埋地管道1环焊缝的具体位置及缺陷大小;

方法包括以下具体步骤:

(1)清管构件将管道内壁清理干净,检测构件的电磁超声探头在高频交变电流下在待测管道内表面产生交变磁场,交变磁场穿透待测管道,并在待测管道的内表面和管道内部产生涡流,在待测管道的内表面和管道内部的涡流和静态偏置磁场作用下产生力,从而产生超声波;

(2)超声波经管道内壁反射产生一次回波,超声波经环焊缝反射产生二次回波,超声波透过管道,经管道外壁反射产生三次回波,一次回波、二次回波和三次回波使电磁超声探头产生的交变磁场发生动态形变,从而产生动态电磁场,动态电磁场产生电涡流;

(3)电磁超声探头检测电涡流,并将电涡流信号传递给数据采集仪,数据采集仪根据电涡流信号变化情况,判断识别出管道环焊缝和管道环焊缝缺陷,并判断出管道环焊缝的位置和管道环焊缝缺陷的位置;

进一步的,所述步骤(3)管道环焊缝和管道环焊缝缺陷的判断识别方法为:

超声波传播距离d为

其中,d为传播距离,v为声波在管壁中的传播速度,t为传播时间;

设电磁超声探头与管道内壁的垂直距离为a,管道壁厚为b,管道焊缝余高为c;

待测管道无焊缝时,电磁超声探头与管道内壁的垂直距离a和管道壁厚b无变化,电涡流无变化;

待测管道出现无缺陷焊缝时,电磁超声探头与管道内壁的垂直距离a变化后恒定、管道壁厚b变化后恒定,且管道焊缝余高c无变化,电涡流相对管道无焊缝时突变并维持突变电涡流;

待测管道出现缺陷焊缝时,电磁超声探头与管道内壁的垂直距离a变化后不恒定、管道壁厚b变化后不恒定,管道焊缝余高c无变化,电涡流相对管道无焊缝时突变并出现电涡流变化;

所述记录构件包括记录环形节12、数据采集仪8,数据采集仪8固定设置在记录环形节12上,电磁超声探头7与数据采集仪8连接,蓄电池9与数据采集仪8电连接;

数据采集仪8根据电磁超声探头7检测到的数据实时记录和储存,通过后期数据分析处理采集到数据,即可实现埋地管道环焊缝识别和缺陷检测;

所述动力构件包括动力环形节13、驱动电机5、驱动轴I、驱动轴II、驱动轴III、驱动轮I、驱动轮II、驱动轮III、驱动轮IV,驱动电机5的输出轴上固定设置有锥齿轮I,驱动轮I、驱动轮II分别固定设置在驱动轴I的两端,驱动轴I穿过动力环形节13的壳体且在壳体内转动,驱动轴I中部固定设置有锥齿轮II,锥齿轮I与锥齿轮II啮合传动,靠近驱动轮I的驱动轴I端头设置有面齿轮I,驱动轴I与驱动轴II垂直且驱动轴I与驱动轴III平行,驱动轴II的两端分别设置有直齿轮I和直齿轮II,面齿轮I与直齿轮I啮合传动,驱动轴III穿过动力环形节13的壳体且在壳体内转动,驱动轴I与驱动轴III分别位于动力环形节13的两端,驱动轮III、驱动轮IV分别固定设置在驱动轴III的两端,驱动轴III上固定设置有面齿轮II,直齿轮II与面齿轮II啮合传动;驱动轮I、驱动轮II、驱动轮III、驱动轮IV均与管道1的内壁接触;

所述清管构件包括清管构件I和清管构件II,清管构件I的端头与清管构件II连接,清管构件I的另一端与动力构件连接;

进一步的,所述清管构件I包括清管环形节I14、里程轮I2、毛刷I4,毛刷I4固定包覆设置在清管环形节I14的周向表面,里程轮I均匀分布设置在清管环形节I14的周向表面,里程轮I与管道1的内壁滚动连接,清管构件II包括清管环形节II15、里程轮II和毛刷II,毛刷II固定包覆设置在清管环形节II15的周向表面,里程轮II均匀分布设置在清管环形节II15的周向表面,里程轮II与管道1的内壁滚动连接;里程轮I与里程轮II均与数据采集仪8连接;毛刷I4和毛刷II刷洗掉附在被测埋地管道1内表面的污垢,提高电磁超声探头7的检测准确率;

所述电源构件、记录构件、检测构件、动力构件和清管构件分别通过万向节6连接;

所述电源构件、记录构件、检测构件、动力构件和清管构件的环向表面上均套设有皮碗3,皮碗3的背面与装置前进方向相同,皮碗3的边缘与管道1的内壁接触;通过皮碗3前后形成的压力差,提供管道环焊缝识别及缺陷检测的装置在被测埋地管道1中的部分行进动力,从而减少动力系统的输出,保证内检测器在埋地管道中的顺利行进和检测;

所述电源环形节10上设置有与管道1的内壁滚动连接的里程轮III,里程轮III与数据采集仪8连接。

本发明的有益效果:

(1)本发明装置的结构合理简单,安装操作简单,检测精度高,自动化程度高;可以实现对输气管道环焊缝进行无损检测,对管道没有损坏,不影响管道的正常运输;

(2)本发明方法可有效的解决埋地管道环焊缝难以识别定位的问题;

(3)本发明方法可以对埋地管道环焊缝缺陷进行识别有无缺陷并判定;

(4)本发明方法可以支持多个传感器对埋地管道环焊缝区域进行同时检测,降低了误检率。

附图说明

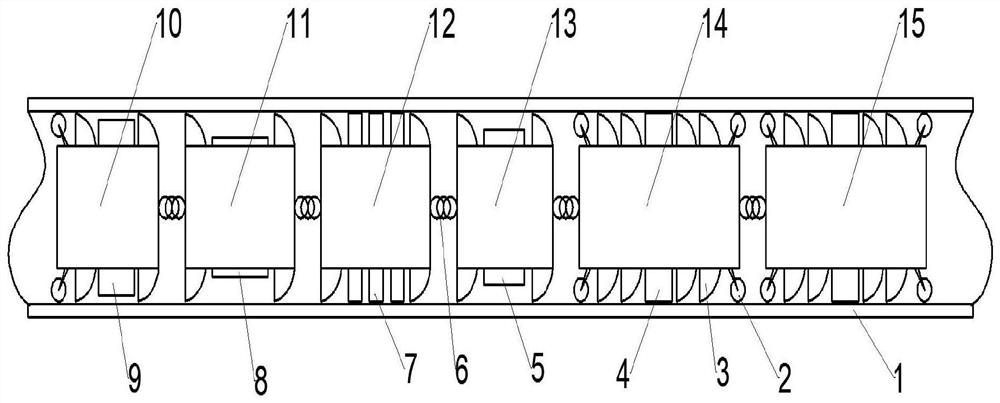

图1为管道环焊缝识别及缺陷检测的装置结构示意图;

图2为电磁超声检测原理示意图;

图3为埋地管道焊缝结构示意图;

图4为电磁超声探头布置示意图;

图5为动力构件结构示意图;

图中:1-管道、2-里程轮I、3-皮碗、4-毛刷I、5-驱动电机、6-万向节、7-电磁超声探头、8-数据采集仪、9-电池、10-电源环形节、11-记录环形节、12-检测环形节、13-动力环形节、14-清管环形节I、15-清管环形节II。

具体实施方式

下面结合具体实施方式,对本发明作进一步说明。

实施例1:如图1和4所示,一种管道环焊缝识别及缺陷检测的装置,通过在被测埋地管道内前进,通过对管道环焊缝进行电磁超声检测,采集整理管道环焊缝电磁超声信号特征,对采集到的信号进行数据处理,从而实现埋地管道环焊缝识别和缺陷检测的目的;

包括依次连接的电源构件、记录构件、检测构件、动力构件和清管构件,电源构件包括电源环形节10和蓄电池9,蓄电池9设置在电源环形节10上,蓄电池9分别与记录构件、检测构件、动力构件和清管构件电连接,检测构件包括检测环形节12、三个以上的电磁超声探头7,电磁超声探头7均匀分布设置在检测环形节12的周向表面,电磁超声探头7与管道1的内壁垂直,电磁超声探头7与记录构件连接,蓄电池9与电磁超声探头7电连接;

三个以上的电磁超声探头7同时向被测埋地管道1的管壁激励三组以上超声波脉冲,利用波速和传播时间可以得到对应的传播距离,通过电磁超声探头7的同时响应,从而得到被测埋地管道1环焊缝的具体位置及缺陷大小;

记录构件包括记录环形节12、数据采集仪8,数据采集仪8固定设置在记录环形节12上,电磁超声探头7与数据采集仪8连接,蓄电池9与数据采集仪8电连接;

数据采集仪8根据电磁超声探头7检测到的数据实时记录和储存,通过后期数据分析处理采集到数据,即可实现埋地管道环焊缝识别和缺陷检测;

如图5所示,动力构件包括动力环形节13、驱动电机5、驱动轴I、驱动轴II、驱动轴III、驱动轮I、驱动轮II、驱动轮III、驱动轮IV,驱动电机5的输出轴上固定设置有锥齿轮I,驱动轮I、驱动轮II分别固定设置在驱动轴I的两端,驱动轴I穿过动力环形节13的壳体且在壳体内转动,驱动轴I中部固定设置有锥齿轮II,锥齿轮I与锥齿轮II啮合传动,靠近驱动轮I的驱动轴I端头设置有面齿轮I,驱动轴I与驱动轴II垂直且驱动轴I与驱动轴III平行,驱动轴II的两端分别设置有直齿轮I和直齿轮II,面齿轮I与直齿轮I啮合传动,驱动轴III穿过动力环形节13的壳体且在壳体内转动,驱动轴I与驱动轴III分别位于动力环形节13的两端,驱动轮III、驱动轮IV分别固定设置在驱动轴III的两端,驱动轴III上固定设置有面齿轮II,直齿轮II与面齿轮II啮合传动;驱动轮I、驱动轮II、驱动轮III、驱动轮IV均与管道1的内壁接触;

清管构件包括清管构件I和清管构件II,清管构件I的端头与清管构件II连接,清管构件I的另一端与动力构件连接;

清管构件I包括清管环形节I14、里程轮I2、毛刷I4,毛刷I4固定包覆设置在清管环形节I14的周向表面,里程轮I均匀分布设置在清管环形节I14的周向表面,里程轮I与管道1的内壁滚动连接,清管构件II包括清管环形节II15、里程轮II和毛刷II,毛刷II固定包覆设置在清管环形节II15的周向表面,里程轮II均匀分布设置在清管环形节II15的周向表面,里程轮II与管道1的内壁滚动连接;里程轮I与里程轮II均与数据采集仪8连接;毛刷I4和毛刷II刷洗掉附在被测埋地管道1内表面的污垢,提高电磁超声探头7的检测准确率;

电源构件、记录构件、检测构件、动力构件和清管构件分别通过万向节6连接;

电源构件、记录构件、检测构件、动力构件和清管构件的环向表面上均套设有皮碗3,皮碗3的背面与装置前进方向相同,皮碗3的边缘与管道1的内壁接触;通过皮碗3前后形成的压力差,提供管道环焊缝识别及缺陷检测的装置在被测埋地管道1中的部分行进动力,从而减少动力系统的输出,保证内检测器在埋地管道中的顺利行进和检测;

电源环形节10上设置有与管道1的内壁滚动连接的里程轮III,里程轮III与数据采集仪8连接;

电磁超声技术在检测管道环焊缝时,电磁超声探头将电信号激励转化为超声信号,再将反射的超声波信号转化为电信号;

电池9为电磁超声探头7提供高频交变电流,电磁超声探头7就会产生力,在力的作用下就会产生超声波,根据反射回来的超声波会产生电涡流,就会被电磁超声探头7所检测;通过读取经数据采集仪8处理过的信息,并经过计算分析后,直接识别出那些数据特征为环焊缝,数据记录过程真实可靠,可以保存下来视为最佳的过程数据,方便查验。

实施例2:如图2和图3所示,基于管道环焊缝识别及缺陷检测的装置的识别检测方法,包括以下具体步骤:

(1)清管构件将管道内壁清理干净,检测构件的电磁超声探头在高频交变电流下在待测管道内表面产生交变磁场,交变磁场穿透待测管道,并在待测管道的内表面和管道内部产生涡流,在待测管道的内表面和管道内部的涡流和静态偏置磁场作用下产生力,从而产生超声波;

(2)超声波经管道内壁反射产生一次回波,超声波经环焊缝反射产生二次回波,超声波透过管道,经管道外壁反射产生三次回波,一次回波、二次回波和三次回波使电磁超声探头产生的交变磁场发生动态形变,从而产生动态电磁场,动态电磁场产生电涡流;

(3)电磁超声探头检测电涡流,并将电涡流信号传递给数据采集仪,数据采集仪根据电涡流信号变化情况,判断识别出管道环焊缝和管道环焊缝缺陷,并判断出管道环焊缝的位置和管道环焊缝缺陷的位置;

其中管道环焊缝和管道环焊缝缺陷的判断识别方法为:

超声波传播距离d为

其中,d为传播距离,v为声波在管壁中的传播速度,t为传播时间;

设电磁超声探头与管道内壁的垂直距离为a,管道壁厚为b,管道焊缝余高为c;

待测管道无焊缝时,电磁超声探头与管道内壁的垂直距离a和管道壁厚b无变化,电涡流无变化;

待测管道出现无缺陷焊缝时,电磁超声探头与管道内壁的垂直距离a变化后恒定、管道壁厚b变化后恒定,且管道焊缝余高c无变化,电涡流相对管道无焊缝时突变并维持突变电涡流;

待测管道出现缺陷焊缝时,电磁超声探头与管道内壁的垂直距离a变化后不恒定、管道壁厚b变化后不恒定,管道焊缝余高c无变化,电涡流相对管道无焊缝时突变并出现电涡流变化。

上面结合附图对本发明的具体实施例作了详细说明,但是本发明并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

- 一种管道环焊缝识别及缺陷检测的方法

- 一种山地管道环焊缝非接触识别定位方法