一种油茶果加工流水线

文献发布时间:2023-06-19 11:13:06

技术领域

本发明涉及油茶果加工技术领域,尤其涉及一种油茶果加工流水线。

背景技术

现有技术中油茶的多采用人工方式或者半自动化方式,采用人工方式的,一般是采摘充分成熟的油茶果在晴天晒3-4天后,油茶籽自然开裂,多数油茶籽能剥离,没有自动剥离的,手工剥。然后过筛、扬净,继续晒干。一般要晒12天,才能使淀粉和可溶性糖等有机物充分转化成油脂。茶籽晒干后果壳重量比是1:2,晒好后的油茶籽放通风干燥处收藏或者交加工厂进行茶油加工。这种人工方式耗时耗力。半自动化方式的,现有技术中有采用机械剥壳,筛选后对油茶籽烘干的或者烘干后再筛选油茶籽再进行油茶加工,有采用采用机械搓揉去壳,干燥-冷却爆蒲,在机械甩把油茶籽选出来,现有技术中还有把充分成熟的油茶果、果蒲和油茶籽等混合物料通过比重筛来筛选的,因为新鲜的果蒲的重量和油茶籽的重量是差不多的,用比重筛筛选的效果不好,现有技术中没有一套完整的流水生产线对油茶果进行加工处理。

发明内容

有鉴于此,有必要提供一种油茶果加工流水线,用以解决现有技术中油茶果加工处理技术不完善,耗时耗力的技术问题。

本发明提供一种油茶果加工流水线,其特征在于,包括从前至后依次设置的上料装置、脱壳装置、清选装置和油茶籽干燥装置;

所述上料装置用于向所述脱壳装置输送油茶果物料;

所述脱壳装置包括第一外壳、分级筛选组件、脱粒组件和输送组件,所述第一外壳内部从上至下被划分成油茶果筛选部、脱粒部和物料输送部,所述分级筛选组件、脱粒组件和输送组件分别设置于所述油茶果筛选部、脱粒部和物料输送部,所述第一外壳具有与所述分级筛选组件连接的第一入料口,所述第一入料口的外侧与所述上料装置连接,所述脱粒组件设置于所述脱粒部并位于所述分级筛选组件下方,所述脱粒组件具有位于上侧的脱粒进料端和位于下侧的脱粒出料端,所述脱粒进料端对应所述分级筛选组件设置,所述输送组件对应所述脱粒出料端设置,所述分级筛选组件用于将油茶果物料按照尺寸分级筛选后送入所述脱粒组件脱粒;所述输送组件用于将脱粒后的壳籽混合物料输送至所述脱壳装置外部;

所述清选装置用于清选分离所述壳籽混合物料中的果壳和油茶籽;

所述油茶籽干燥装置用于烘干所述清选装置分离出的油茶籽。

优选的,所述分级筛选组件包括可转动的安装于所述第一外壳内部的分级滚筒筛和用于驱动所述分级滚筒筛转动的第一驱动机构,所述第一入料口位于所述第一外壳的前端,所述分级滚筒筛的内部与所述第一入料口连通,且所述分级滚筒筛的前端的安装高度高于其后端的安装高度;所述分级滚筒筛的侧壁形成有分级筛孔,所述分级筛孔从前至后的孔径尺寸逐渐变大;所述脱粒组件包括至少两个脱粒机,所述脱粒机从前至后并列分布于所述分级滚筒筛的下方,每个所述脱粒机上部设置有一进料斗,所有的所述进料斗的侧面依次连接,所述输送组件包括输送槽和传送带,所述输送槽从前至后横向安装于所述脱粒机的下方,所述输送槽的上端通过一下料斗与所有的所述脱粒机连接,所述传送带传动设置于所述输送槽内。

优选的,所述分级滚筒筛从前至后被划分为前段、中段和后段,所述脱离组件包括三个脱粒机,三个所述脱粒机分别对应所述分级滚筒筛的前段、中段和后段设置。

优选的,所述清选装置包括第二外壳、一次清选滚筒筛、二次清选滚筒筛、清选提升机和第二驱动机构,所述第二外壳沿左右方向被划分成并列设置的一次清选部和二次清选部,所述一次清选滚筒筛和所述二次清选滚筒筛分别对应设置于所述一次清选部和所述二次清选部,所述一次清选滚筒筛和所述二次清选滚筒筛均可转动的安装于所述清选第一外壳内部,所述第二外壳的前端形成有第二入料口,所述第二入料口的内侧与所述一次清选滚筒筛的内侧连通,所述一次清选滚筒筛和所述二次清选滚筒筛的前端的安装高度高于后端的安装高度;所述一次清选滚筒筛从前至后被划分成第一果壳清选段和第一籽清选段,所述第二外壳的下端对应所述第一果壳清选段设置有第一果壳出料斗,所述第一籽清选段的下端对应所述清选提升机的进料端设置,所述清选提升机的出料端对应所述二次清选滚筒筛的前端设置,所述二次清选滚筒筛从前至后被划分成第二果壳清选段和第二籽清选段,所述第二外壳的下端对应所述第二果壳清选段设置有第二果壳出料斗,所述第二外壳的下端对应所述第二籽清选段设置有籽出料斗,所述第二驱动机构用于驱动所述一次清选滚筒筛和二次清选滚筒筛在所述第二外壳内转动。

优选的,所述输送槽的出料端和所述第二入料口之间安装有第一提升绞龙,以用于将所述输送槽输送的壳籽混合物料送入所述一次清选滚筒筛内部。

优选的,所述油茶籽干燥装置包括烘干塔、提升循环系统、除湿系统和热风输入系统,所述烘干塔包括筒状的塔体和连通安装于所述塔体下部的下料斗,所述下料斗的下端通过输送机构与所述提升循环系统的入料端相连,所述提升循环系统用于将塔体底部的物料输送至塔体顶部,所述热风输入系统用于向所述塔体内部输入热空气;所述除湿系统用于将所述塔体内部的湿气排出。

优选的,所述提升循环系统包括安装于所述塔体一侧的物料提升机和安装于所述物料提升机上端且倾斜设置的卸料槽,所述卸料槽的下端朝向所述塔体设置;所述物料提升机的侧壁下端安装有可开闭的活门,所述活门的外侧与所述输送机构远离所述下料斗的一端相连,所述物料提升机的远离所述活门的一侧连接有入料斗。

优选的,所述热风输入系统包括进风斗、热风炉和热风管,所述进风斗安装于所述热风炉的进风端,所述热风管的一端与所述热风炉的出风端连接,另一端连接至所述塔体内部。

优选的,所述除湿系统包括除湿管和鼓风机,所述除湿管竖直安装于所述塔体中部,所述除湿管内部中空且侧壁阵列形成有气孔,所述鼓风机安装于所述塔体顶部,所述除湿管的上端与所述鼓风机的进风端连接。

本发明在使用时,通过分级筛寻组件按照油茶果的体积大小将油茶果分类后进入脱粒组件脱粒,脱粒后的壳籽混合物料进入清选装置分离果壳和油茶籽,然后再用油茶籽干燥装置干燥后得到干燥的油茶籽籽粒,可以进行后续的榨油加工或储存,本发明提供了一整套完整的油茶果加工处理设备,节省了人工加工时间,降低了人力成本。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例详细说明如后。

附图说明

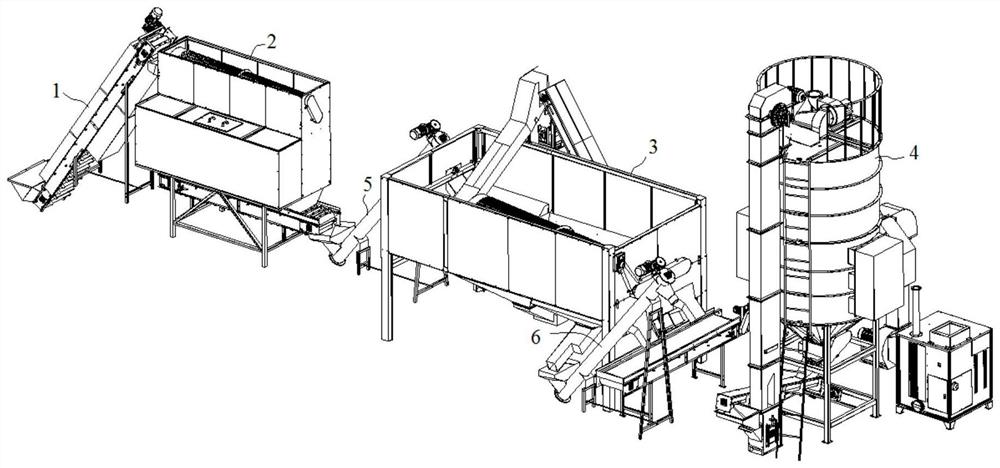

图1为本发明实施例一种油茶果加工流水线的整体结构示意图;

图2为本发明实施例中脱壳装置的外部结构示意图;

图3为本发明实施例中脱壳装置的平面结构示意图;

图4为本发明实施例中脱壳装置的内部结构示意图;

图5为本发明实施例中清选装置的内部结构示意图;

图6为本发明实施例中油茶籽干燥装置的内部结构示意图。

图中,1、上料装置;2、脱壳装置;3、清选装置;4、油茶籽干燥装置;5、第一提升绞龙;6、第二提升绞龙;

21、第一外壳;22、分级筛选组件;23、脱粒组件;24、输送组件;31、第二外壳;32、一次清选滚筒筛;33、二次清选滚筒筛;34、清选提升机;35、第二驱动机构;41、烘干塔;42、提升循环系统;43、除湿系统;44、热风输入系统;

21a、油茶果筛选部;21b、脱粒部;21c、物料输送部;211、第一入料口;23a、脱粒进料端;23b、脱粒出料端;221、分级滚筒筛;222、第一驱动机构;231、脱粒机;241、输送槽;31a、一次清选部;31b、二次清选部;311、第二入料口;321、第一果壳清选段;322、第一籽清选段;312、第一果壳出料斗;313、第二果壳出料斗;314、籽出料斗;331、第二果壳清选段;332、第二籽清选段;351、第二驱动电机;352、第二链轮链条;411、塔体;412、下料斗;45、输送机构;421、物料提升机;422、卸料槽;431、除湿管;432、鼓风机;441、进风斗;442、热风炉;443、热风管;

2211、分级筛孔;2221、第一驱动电机;2222、第一链轮链条。

具体实施方式

下面结合附图来具体描述本发明的优选实施例,其中,附图构成本申请一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

本发明提供了一种油茶果加工流水线,包括从前至后依次设置的上料装置1、脱壳装置2、清选装置3和油茶籽干燥装置4;

其中,上料装置1用于向脱壳装置2输送油茶果物料;

其中,脱壳装置2包括第一外壳21、分级筛选组件22、脱粒组件23和输送组件24。

第一外壳21内部从上至下被划分成油茶果筛选部21a、脱粒部21b和物料输送部21c,分级筛选组件22、脱粒组件23和输送组件24分别设置于油茶果筛选部21a、脱粒部21b和物料输送部21c,第一外壳21具有与分级筛选组件22连接的第一入料口211,第一入料口211的外侧与上料装置1连接,脱粒组件23设置于脱粒部21b并位于分级筛选组件22下方,脱粒组件23具有位于上侧的脱粒进料端23a和位于下侧的脱粒出料端23b,脱粒进料端23a对应分级筛选组件22设置,输送组件24对应脱粒出料端23b设置,分级筛选组件22用于将油茶果物料按照尺寸分级筛选后送入脱粒组件23脱粒;输送组件24用于将脱粒后的壳籽混合物料输送至脱壳装置2外部。

具体的,分级筛选组件22包括可转动的安装于第一外壳21内部的分级滚筒筛221和用于驱动分级滚筒筛221转动的第一驱动机构222,第一入料口211位于第一外壳21的前端,分级滚筒筛221的内部与第一入料口211连通,且分级滚筒筛221的前端的安装高度高于其后端的安装高度;分级滚筒筛221的侧壁形成有分级筛孔2211,分级筛孔2211从前至后的孔径尺寸逐渐变大;脱粒组件23包括至少两个脱粒机231,脱粒机231从前至后并列分布于分级滚筒筛221的下方,每个脱粒机231上部设置有一进料斗,所有的进料斗的侧面依次连接,输送组件24包括输送槽241和传送带,输送槽241从前至后横向安装于脱粒机231的下方,输送槽241的上端通过一下料斗412与所有的脱粒机231连接,传送带传动设置于输送槽241内。

其中,第一驱动机构222包括安装在第一外壳21上的第一驱动电机2221和用于连接第一驱动电机2221和分级滚筒筛221的转轴的第一链轮链条2222。

在本申请优选的实施例中,分级滚筒筛221从前至后被划分为前段、中段和后段,脱离组件包括三个脱粒机231,三个脱粒机231分别对应分级滚筒筛221的前段、中段和后段设置。

其中,清选装置3用于清选分离壳籽混合物料中的果壳和油茶籽。

在本申请优选的实施例中,清选装置3包括第二外壳31、一次清选滚筒筛32、二次清选滚筒筛33、清选提升机34和第二驱动机构35,第二外壳31沿左右方向被划分成并列设置的一次清选部31a和二次清选部31b,一次清选滚筒筛32和二次清选滚筒筛33分别对应设置于一次清选部31a和二次清选部31b,一次清选滚筒筛32和二次清选滚筒筛33均可转动的安装于清选第一外壳21内部,第二外壳31的前端形成有第二入料口311,第二入料口311的内侧与一次清选滚筒筛32的内侧连通,一次清选滚筒筛32和二次清选滚筒筛33的前端的安装高度高于后端的安装高度;一次清选滚筒筛32从前至后被划分成第一果壳清选段321和第一籽清选段322,第二外壳31的下端对应第一果壳清选段321设置有第一果壳出料斗312,第一籽清选段322的下端对应清选提升机34的进料端设置,清选提升机34的出料端对应二次清选滚筒筛33的前端设置,二次清选滚筒筛33从前至后被划分成第二果壳清选段331和第二籽清选段332,第二外壳31的下端对应第二果壳清选段331设置有第二果壳出料斗313,第二外壳31的下端对应第二籽清选段332设置有籽出料斗314,第二驱动机构35用于驱动一次清选滚筒筛32和二次清选滚筒筛33在第二外壳31内转动。

其中,第二驱动机构35包括安装在第一外壳21上的第二驱动电机351和第二链轮链条352,第二链轮链条352连接第一驱动电机2221上,并一次清选滚筒筛32和二次清选滚筒筛33的转轴均传动连接,使一次清选滚筒筛32和二次清选滚筒筛33同步转动,增加清选效率。

为了实现脱壳装置2和清选装置3的连通,便于脱壳后的物料直接输送至清选装置3;输送槽241的出料端和第二入料口311之间安装有第一提升绞龙5,以用于将输送槽241输送的壳籽混合物料送入一次清选滚筒筛32内部。

其中,油茶籽干燥装置4用于烘干清选装置3分离出的油茶籽。

在本申请优选的实施例中,油茶籽干燥装置4包括烘干塔41、提升循环系统42、除湿系统43和热风输入系统44,烘干塔41包括筒状的塔体411和连通安装于塔体411下部的下料斗412,下料斗412的下端通过输送机构45与提升循环系统42的入料端相连,提升循环系统42用于将塔体411底部的物料输送至塔体411顶部,热风输入系统44用于向塔体411内部输入热空气;除湿系统43用于将塔体411内部的湿气排出。

具体的,提升循环系统42包括安装于塔体411一侧的物料提升机421和安装于物料提升机421上端且倾斜设置的卸料槽422,卸料槽422的下端朝向塔体411设置;物料提升机421的侧壁下端安装有可开闭的活门,活门的外侧与输送机构45远离下料斗412的一端相连,物料提升机421的远离活门的一侧连接有入料斗。

除湿系统43包括除湿管431和鼓风机432,除湿管431竖直安装于塔体411中部,除湿管431内部中空且侧壁阵列形成有气孔,鼓风机432安装于塔体411顶部,除湿管431的上端与鼓风机432的进风端连接。

热风输入系统44包括进风斗441、热风炉442和热风管443,进风斗441安装于热风炉442的进风端,热风管443的一端与热风炉442的出风端连接,另一端连接至塔体411内部。

为了实现清选装置3和油茶籽干燥装置4的连通,便于油茶籽物料直接输送至油茶籽干燥装置4,籽出料斗314和入料斗之间设置有第二提升绞龙6,以用于将从籽出料斗314流出的油茶果籽送入入料斗内。

本发明在使用时,通过分级筛寻组件按照油茶果的体积大小将油茶果分类后进入脱粒组件23脱粒,脱粒后的壳籽混合物料进入清选装置3分离果壳和油茶籽,然后再用油茶籽干燥装置4干燥后得到干燥的油茶籽籽粒,可以进行后续的榨油加工或储存,本发明提供了一枕套完整的油茶果加工处理设备,节省了人工加工时间,降低了人力成本。

以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

- 一种油茶果加工流水线

- 一种油茶果流水线加工处理方法和设备