透气型防毒手套及其制造方法

文献发布时间:2023-06-19 11:14:36

技术领域

本发明涉及一种透气型防毒手套及其制造方法。

背景技术

防毒手套为个体防护装备的重要防护装备之一。防毒手套分为隔绝式和透气式两类,目前国内的防毒手套多为隔绝式手套。隔绝式手套材料主要为橡胶和乳胶,基本不具有透气性,热湿舒适性较差。

CN111269445A公开了一种防刺穿医用抗菌防毒手套的制备方法。该专利文献采用氯磺化聚乙烯橡胶为原料制得防刺穿医用抗菌防毒手套。CN112048917A公开了一种有衬里的双层丁基防化手套的制备方法。该专利文献采用丁基胶乳为原料制得防化手套,未涉及防毒性能以及透气性能。

CN101181661A公开了一种多功能透气式防护材料及其制备方法。由多功能防护织物层、阻隔层和吸附层组成。多功能防护织物层由阻燃纤维和导电纤维混纺纺纱,然后织布,经过染色印花、防油拒水和抗菌功能后整理制成。所述阻燃纤维为芳纶1313、芳砜纶、聚苯硫醚、腈氯纶等中的一种或几种纯纺或混纺而成。CN111733508A公开了一种防毒织物及其织造方法。将含腈氯纶掺炭纤维的纱线进行织造以形成防毒织物。上述两个专利文献公开了防护材料、织物及其制备方法,但均未涉及透气型防毒手套。

此外,有人采用芳纶1414织物外层,拒水透湿的PTFE膜中间层和聚丙烯腈活性炭纤维复合织物内层形成多功能透气防毒手套。但是,该防毒手套的防毒层采用罗纹组织,且直接将聚丙烯腈活性炭纤维形成织物。该多功能透气防毒手套的透气性仍待提高。

发明内容

有鉴于此,本发明的一个目的在于提供一种透气型防毒手套,该透气型防毒手套兼具较好的透气性能和防毒性能。此外,该手套还具有较好的强力、耐静水压性能、耐磨性能、防水性能和防油性能。本发明的另一个目的在于提供一种透气型防毒手套的制造方法。

本发明通过如下技术方案达到上述目的。

本发明提供一种透气型防毒手套,包括手套本体,所述手套本体具有内层和外层;所述内层为由含腈氯纶掺炭纤维的针织物形成的层;所述外层为由涤纶覆膜织物形成的层;

其中,所述含腈氯纶掺炭纤维的针织物由掺炭纱线与包覆丝针织而成,其组织结构为平针组织或变化平针组织;

其中,所述包覆丝为以氨纶长丝作为芯纱,用除了氨纶之外的其他化学纤维长丝对氨纶长丝予以包覆而纺成的包芯纱;

其中,所述掺炭纱线为由腈氯纶掺炭纤维以及任选的其他纤维制备得到的单纱。

根据本发明的透气型防毒手套,优选地,所述掺炭纱线和包覆丝以数量比为1~2:1织入。

根据本发明的透气型防毒手套,优选地,所述手套本体包括手部和邻接的腕部,所述手部包括手背部、掌心部和手指部;

其中,所述手背部、手指部和腕部从里向外依次包括上述内层和上述外层;

其中,所述掌心部从里向外依次包括上述内层、上述外层和耐磨层;所述耐磨层为由皮革材料、聚乙烯材料或芳香族聚酰胺材料形成的层;

其中,所述手指部还包括连接条;所述连接条设置于所述手指部的指尖处的上述内层和上述外层之间,用于将所述手指部的指尖处的上述内层和上述外层连接;

所述腕部包括第一松紧机构和第二松紧机构;所述第一松紧机构设置于所述腕部远离所述手部的一端;所述第二松紧机构设置于所述腕部与所述手部相连的一端;所述第一松紧机构和所述第二松紧机构用于防止所述透气型防毒手套滑脱。

根据本发明的透气型防毒手套,优选地,所述内层和外层之间为局部点连接;所述耐磨层和所述外层之间固定连接,且所述耐磨层不与所述内层之间固定连接。

根据本发明的透气型防毒手套,优选地,所述透气型防毒手套还包括防碰撞缓冲层;所述防碰撞缓冲层设置于所述手背部和/或所述手指部,用于保护佩戴者的手背以及手指关节。

根据本发明的透气型防毒手套,优选地,所述透气型防毒手套的水蒸气渗透性不小于15mg/cm

本发明还提供如上所述的透气型防毒手套的制造方法,包括以下步骤:

采用含腈氯纶掺炭纤维的针织物形成所述内层;

采用涤纶覆膜织物形成所述外层;

所述内层和外层之间通过局部点连接。

根据本发明的制造方法,优选地,还包括如下步骤:

采用E12圆纬机将掺炭纱线与包覆丝针织成所述含腈氯纶掺炭纤维的针织物;

其中,所述掺炭纱线和包覆丝以数量比为1~2:1织入;所述含腈氯纶掺炭纤维的针织物的组织结构为平针组织或变化平针组织;

其中,所述包覆丝为以氨纶长丝作为芯纱,用除了氨纶之外的其他化学纤维长丝对氨纶长丝予以包覆而纺成的包芯纱;

其中,所述掺炭纱线为由腈氯纶掺炭纤维以及任选的其他纤维制备得到的单纱。

根据本发明的制造方法,优选地,所述掺炭纱线的线密度为25.6~49.2tex;其中,所述腈氯纶掺炭纤维为负载活性炭的腈氯纶;腈氯纶与活性炭的重量比为77~95:5~23;所述其他纤维选自芳砜纶纤维、聚酰亚胺纤维、涤纶纤维、芳纶纤维、麻纤维以及棉纤维中的一种;

在所述包覆丝中,所述其他化学纤维长丝选自涤纶长丝和锦纶长丝中的至少一种;所述其他化学纤维长丝的线密度为20~70D,所述氨纶长丝的线密度为20~50D。

根据本发明的制造方法,优选地,所述涤纶覆膜织物由涤纶织物与聚四氟乙烯膜制备而得,且所述外层中的聚四氟乙烯膜靠近所述内层。

本发明的透气型防毒手套基本采用双层材料制成,内层为含腈氯纶纤维的针织物形成的层,外层为涤纶覆膜织物形成的层。该透气型防毒手套兼具较好的透气性能和防毒性能。此外,该手套还具有较好的强力、耐静水压性能、耐磨性能、防水性能和防油性能。进一步地,本发明将内层和外层采用局部点连接,可以改善防毒手套的穿脱便捷性和防毒性能。采用本发明的制造方法可以将强力较低的掺炭纱线织成含腈氯纶掺炭纤维的针织物,并形成具有较好的防毒性能和透气性能的透气型防毒手套。

附图说明

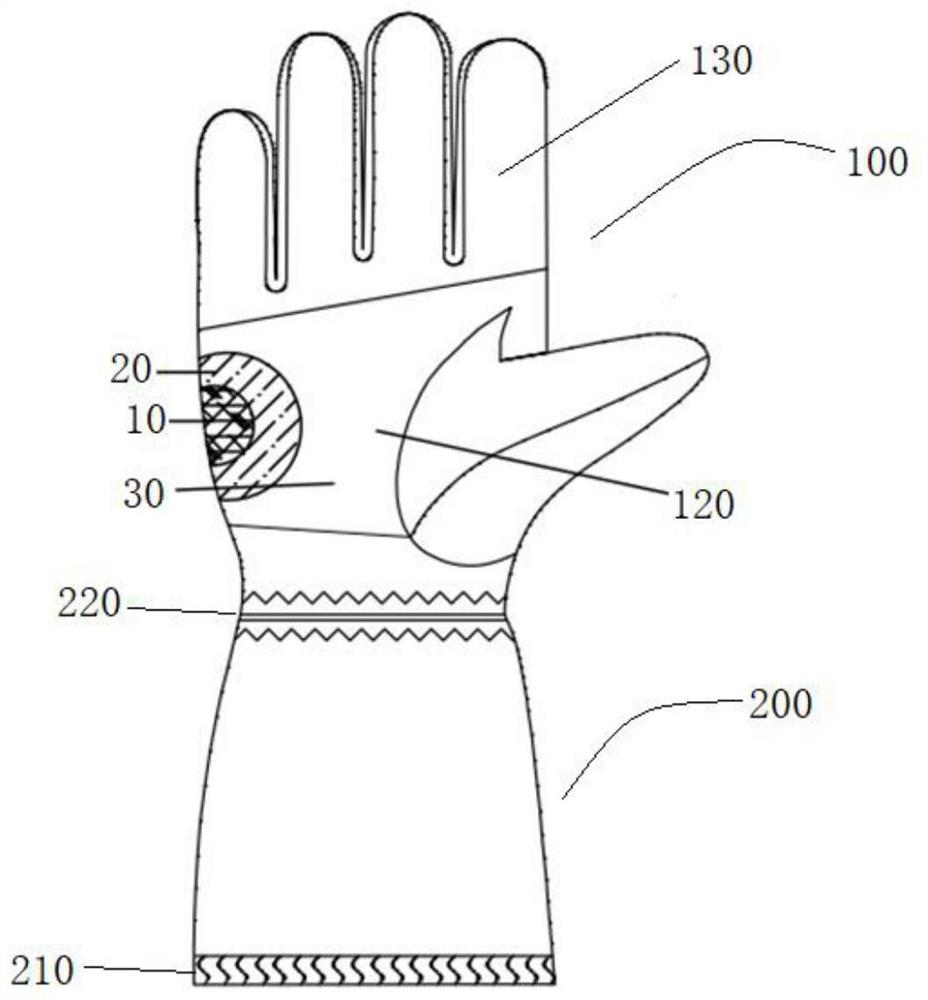

图1为本发明的一种透气型防毒手套的正面示意图。

图2为图1的背面示意图。

图3为本发明的一种变化平针组织的编织图。

图4为图3的三角排列图。

附图标记说明:100-手部;110-手背部;120-掌心部;130-手指部;200-腕部;210-第一松紧机构;220-第二松紧机构;10-内层;20-外层;30-耐磨层;40-防碰撞缓冲层。

具体实施方式

下面结合具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

<透气型防毒手套>

本发明的透气型防毒手套包括手套本体。手套本体具有内层和外层。内层为由含腈氯纶掺炭纤维的针织物形成的层。含腈氯纶掺炭纤维的针织物由掺炭纱线与包覆丝针织而成。含腈氯纶掺炭纤维的针织物的组织结构为平针组织或变化平针组织,优选为变化平针组织。包覆丝为以氨纶长丝作为芯纱,用除了氨纶之外的其他化学纤维长丝对氨纶长丝予以包覆而纺成的包芯纱。掺炭纱线和包覆丝以数量比为1~2:1织入,优选为1:1织入。掺炭纱线为由腈氯纶掺炭纤维以及任选的其他纤维制备得到的单纱。在某些实施方式中,掺炭纱线为由腈氯纶掺炭纤维制备得到的单纱。含腈氯纶掺炭纤维的针织物的制备见下文详述。

外层为由涤纶覆膜织物形成的层。涤纶覆膜织物由涤纶织物与聚四氟乙烯膜制备而得,且外层中的聚四氟乙烯膜靠近内层。涤纶覆膜织物的制备见下文详述。

手套本体包括手部和邻接的腕部。手部包括手背部、掌心部和手指部。优选地,手指部为五指分开结构。手背部、手指部和腕部从里向外依次包括上述内层和上述外层。掌心部从里向外依次包括上述内层、上述外层和耐磨层。这里的内层和外层与前述相同。内层为由含腈氯纶掺炭纤维的针织物形成的层。含腈氯纶掺炭纤维的针织物由掺炭纱线与包覆丝针织而成。含腈氯纶掺炭纤维的针织物的组织结构为平针组织或变化平针组织,优选为变化平针组织。外层为由涤纶覆膜织物形成的层。涤纶覆膜织物由涤纶织物与聚四氟乙烯膜制备而得,且外层中的聚四氟乙烯膜靠近内层。耐磨层为由皮革材料、聚乙烯材料或芳香族聚酰胺材料形成的层,优选为皮革材料形成的层。皮革材料选自羊皮、牛皮和超细纤维合成革中的一种,优选为羊皮和超细纤维合成革。

在本发明中,所述内层和外层之间为局部点连接。在某些实施方案中,局部点连接为在内层的一个表面均匀设置有多个胶点,通过热熔融胶点,将内层具有胶点的表面与外层粘合,从而将内层和外层固定连接。本发明经过研究和实验发现,通过将内层和外层局部点连接,既可以将内层和外层固定,又有利于保持防毒手套的吸附性能(即防毒性能)。

耐磨层和外层之间固定连接,且耐磨层不与内层之间固定连接。根据本发明的一个具体实施方式,将耐磨层缝制于外层上,并且,耐磨层不与内层缝制连接。这样有利于确保内层和外层无直通孔,使得手套防护性能更好。

在本发明中,手指部还包括连接条。连接条设置于手指部的指尖处的上述内层和上述外层之间,连接条用于将手指部的指尖处的上述内层和上述外层连接。这样有利于防止手套在脱除时,上述内层和上述外层分离,造成穿脱困难,同时保证手指部的内层和外层无直通孔,使得防护性能更好。

在某些实施方案中,手指部还设置有切口,所述切口设置于手指部的手指关节处,方便佩戴者操作。

在本发明中,透气型防毒手套还包括防碰撞缓冲层。在某些实施方案中,防碰撞缓冲层设置于手背部。在另一些实施方案中,防碰撞缓冲层还可以设置于手指部。在再一些实施方案中,防碰撞缓冲层设置于手背部和手指部。防碰撞缓冲层用于保护佩戴者的手背以及手指关节,从而保护佩戴者。

在本发明中,腕部包括第一松紧机构和第二松紧机构。第一松紧机构设置于腕部远离手部的一端。第二松紧机构设置于腕部与手部相连的一端。第一松紧机构和第二松紧机构用于防止透气型防毒手套滑脱。根据本发明的一个实施方式,第一松紧机构和第二松紧机构均为松紧带。

在本发明中,透气型防毒手套的水蒸气渗透性不小于15mg/cm

在本发明中,吸苯量越高,表示防毒性能越优越。水蒸气渗透性越高,说明透气性能越好。在本发明中,吸苯量测的是内层织物的吸苯量;断裂强力和耐静水压测的是外层织物的。

<透气型防毒手套的制造方法>

本发明还提供如上所述的透气型防毒手套的制造方法,包括以下步骤:

采用含腈氯纶掺炭纤维的针织物形成所述内层;

采用涤纶覆膜织物形成所述外层;

所述内层和外层之间通过局部点连接。

在某些实施方案中,如上所述的透气型防毒手套的制造方法,包括以下具体步骤:

采用E12圆纬机将掺炭纱线与包覆丝针织成含腈氯纶掺炭纤维的针织物;

采用含腈氯纶掺炭纤维的针织物形成所述内层;

采用涤纶织物与聚四氟乙烯膜制备而得涤纶覆膜织物;

采用涤纶覆膜织物形成所述外层;

所述内层和外层之间通过局部点连接。

其中,该含腈氯纶掺炭纤维的针织物防毒性能和透气性能较好,且顶破强力值较高。

CN11733508A公开了防毒织物及其织造方法,该专利文献虽然也是采用含腈氯纶掺炭纤维的纱线织造成含腈氯纶掺炭纤维的织物,但是该专利文献中未涉及含腈氯纶掺炭纤维的织物的顶破强力。而采用本发明的制造方法则可以将强力较低而织造困难的掺炭纱线织造成性能较好的针织物,尤其是顶破强力值更高。顶破强力值越大,说明含腈氯纶掺炭纤维的针织物的局部抗破坏的性能越好。

在本发明中,含腈氯纶掺炭纤维的针织物的制备包括如下步骤:

(1)织造;(2)开幅;(3)预定型;(4)水洗;(5)定型。

(1)织造

采用E12圆纬机将掺炭纱线与包覆丝织成针织坯布。

在本发明中,所用E12圆纬机的筒径为34英寸。本发明意外发现,采用该特定的织机更有利于得到含腈氯纶掺炭纤维的针织物。

在本发明中,掺炭纱线和包覆丝以数量比为1~2:1织入。优选地,掺炭纱线和包覆丝以数量比为1:1织入。这样有利于使得含腈氯纶掺炭纤维的针织物在兼具较好的防毒性能和透气性能的基础上,具有较好的顶破强力。

织造湿度为65~75%,优选为68~75%,更优选为70~75%。组织结构为平针组织或变化平针组织,优选为变化平针组织,更优选为变化平针组织的隔针组织。与罗纹组织相比,本发明的组织结构可以使所得针织物具有优良的防毒性能,且有效降低纱线断头率,减少针织物表面破洞,提高生产效率。

在本发明中,包覆丝为以氨纶长丝作为芯纱,用除了氨纶之外的其他化学纤维长丝对氨纶长丝予以包覆而纺成的包芯纱。其他化学纤维长丝可以选自涤纶长丝和锦纶长丝中的至少一种。优选地,其他化学纤维长丝为涤纶长丝或锦纶长丝。其他化学纤维长丝的线密度为20~70D,优选为20~60D,更优选为20~50D。氨纶长丝的线密度为20~50D,优选为20~40D,更优选为20~30D。这样有利于兼顾含腈氯纶掺炭纤维的针织物的防毒性能、透气性能和顶破强力。

在本发明中,包覆丝为氨纶长丝和锦纶长丝纺成的包芯纱,称之为锦氨包覆丝。包覆丝为氨纶长丝和涤纶长丝纺成的包芯纱,称之为涤氨包覆丝。

在本发明中,掺炭纱线的线密度为25.6~49.2tex,优选为28.1~42.1tex,更优选为29.5~39.4tex。

在本发明中,掺炭纱线为由腈氯纶掺炭纤维以及任选的其他纤维制备得到的纱线。腈氯纶掺炭纤维为负载活性炭的腈氯纶。可以参照CN111733502A(掺炭纱线及其生产方法),在此将其全文引入。腈氯纶表示由丙烯腈-氯乙烯(或偏氯乙烯)共聚物纺制的纤维。腈氯纶与活性炭的重量比可以为77~95:5~23,优选为80~95:5~20,更优选为80~90:10~20。活性炭固定在腈氯纶中,从而避免其脱落。活性炭可以为超细活性炭。在某些实施方案中,所述的腈氯纶掺炭纤维为由丙烯腈-氯乙烯(或偏氯乙烯)共聚物纤维与活性炭为原料,并以二甲基甲酰胺为溶剂,采用共混法纺丝工艺制得。活性炭可以通过椰子壳炭,高温竹炭和木炭经过炭化,活化,研磨和分级制成。

腈氯纶掺炭纤维的线密度可以为2.8~4.2dtex,优选为3.0~4.2dtex,更优选为3.5~4.2dtex。线密度偏差可以为-15~+15%,优选为-12~+12%,更优选为-10~+10%。断裂强度可以为1~3cN/dtex,优选为1.5~3cN/dtex,更优选为2~3cN/dtex;断裂伸长率可以为20~45%,优选为20~40%,更优选为25~35%。

所述的掺炭纱线的一种实施方式的生产方法包括以下步骤:

(1-1)清花和梳棉:将腈氯纶掺炭纤维以及任选的其他纤维经过清花、梳棉,并得到生条;其中,所述其他纤维选自芳砜纶纤维、聚酰亚胺纤维、涤纶纤维、芳纶纤维、麻纤维以及棉纤维中的一种;

(1-2)制条:将生条使用压辊及圈条装置制成纱线线条,其中,前罗拉速度为45~135r/min;

(1-3)并条:将纱线线条送入并条机,经过并合-牵伸-混合-成条工序,得到熟条,其中,熟条定量为2.5~8.5g/m,重量不匀率不大于6%;

(1-4)粗纱:将熟条进行牵伸、加捻、卷绕成粗纱;其中,牵伸倍数为6~15倍,前罗拉速度为90~185r/min,捻度为16~29捻/m,锭子速度为170~270r/min;粗纱定量干重为2~7g/10m;

(1-5)细纱:将粗纱进行牵伸、加捻和卷绕后得到细纱,其中,捻度为535~575捻/m,牵伸倍数为12~22倍,前罗拉速度为70~150r/min,锭子速度为5800~6900r/min;细纱定量干重为1.5~4.6g/50m;

(1-6)络筒:将细纱在络筒机上加工成符合一定要求的筒子,得到掺炭纱线。

所述掺炭纱线为单纱。掺炭纱线(单纱)的线密度偏差为-5~+5%,掺炭纱线的断裂强度不小于5cN/tex,断裂强力CV值不大于25%,吸苯量不低于4.5%。

在本发明中,掺炭纱线可以由腈氯纶掺炭纤维单独形成,未加入任何其他纤维。

(2)开幅

将织造后的圆筒坯布沿剖幅线剖开,获得平幅卷装针织坯布。这样有利于预定型。

(3)预定型

对步骤(2)中得到的坯布进行预定型。

在本发明中,预定型的温度为150~180℃,优选为155~170℃,更优选为160~170℃。车速为15~25m/min,优选为16~22m/min,更优选为18~20m/min。预定型过程中不允许沾染任何助剂。这样应该是可以消除内应力,有利于得到顶破强力值更高且满足克重要求的含腈氯纶掺炭纤维的针织物。

(4)水洗

将步骤(3)得到的针织布放入洁净的清水中洗涤,洗涤后进行脱水处理。

在本发明中,水洗时,清水的温度为45~65℃,优选为50~65℃,更优选为55~65℃。浴比为1:4~6,优选为1:4~5.5,更优选为1:4~5。在本发明中,浴比指的是针织布与清水的体积比。用清水洗15~30min,优选为20~30min,更优选为25~30min。这样有利于改善含腈氯纶掺炭纤维的针织物的防毒性。

在本发明中,每缸布洗完后重新换水洗下一缸,洗完后进行脱水处理。可以通过采用类似洗衣机甩干的脱水处理,或者自然晾干。

(5)定型

将步骤(4)得到的针织布进行定型,获得含腈氯纶掺炭纤维的针织物。

在本发明中,定型温度为150~180℃,优选为155~175℃,更优选为160~170℃。车速为15~25m/min,优选为15~23m/min,更优选为15~20m/min。这样有利于得到顶破强力值更高的含腈氯纶掺炭纤维的针织物。

所得含腈氯纶掺炭纤维的针织物的幅宽为125~145cm,优选为138~142cm。克重为280~320g/m

根据本发明的一个实施方式,含腈氯纶掺炭纤维的针织物的制备方法包括以下步骤:

(1)织造:采用E12圆纬机将掺炭纱线与包覆丝织成针织坯布;其中,所述掺炭纱线和包覆丝以数量比为1:1织入,织造湿度为65~75%;组织结构为平针组织或变化平针组织;

所述包覆丝为以氨纶长丝作为芯纱,用除了氨纶之外的其他化学纤维长丝对氨纶长丝予以包覆而纺成的包芯纱;所述除了氨纶之外的其他化学纤维长丝选自涤纶长丝和锦纶长丝中的至少一种;

所述掺炭纱线为由腈氯纶掺炭纤维制备得到的单纱;所述掺炭纱线的线密度为25.6~49.2tex;织机的筒径为34英寸;

(2)开幅:将织造后的圆筒坯布沿剖幅线剖开,获得平幅卷装针织坯布;

(3)预定型:对步骤(2)中得到的坯布进行预定型;所述预定型的温度为150~180℃,车速为15~25m/min;

(4)水洗:将步骤(3)得到的针织布放入清水中洗涤,洗涤后进行脱水处理;

(5)定型:将步骤(4)得到的针织布进行定型,定型温度为150~180℃,车速为15~25m/min,获得含腈氯纶掺炭纤维的针织物。

在本发明中,涤纶覆膜织物由涤纶织物与聚四氟乙烯膜制备而得,且所述外层中的聚四氟乙烯膜靠近内层。涤纶覆膜织物的制备具体包括以下步骤:

(a)后整理:使用防水防油整理剂将涤纶织物进行防水防油整理;温度为158~162℃,时间为2min;

(b)磨毛:对步骤(a)中防水防油处理后的涤纶织物反面进行磨毛处理;

(c)覆膜:将胶粘剂熔融,温度为90~120℃,熔融后涂在聚四氟乙烯膜(PTFE膜)上,涂布重量为12~16g/m

步骤(a)中,防水防油整理剂可以为本领域已知的那些,优选为中国专利申请202010289530.8,拒水拒油整理剂及制备方法和用途中的制备例1或制备例2的拒水拒油整理剂。涤纶织物的克重优选为200~240g/m

<测试方法>

防水性的测试方法:GB/T 4745-2012纺织品防水性能的检测和评价沾水法。

防油性的测试方法:GB/T 19977-2014纺织品拒油性抗碳氢化合物试验。

耐磨性的测试方法:GB 24541-2009手部防护机械危害防护手套。

水蒸气渗透性的测试方法:GB/T 12624-2009手部防护通用技术条件及测试方法。

耐静水压的测试方法:GB/T 4744-2013纺织品防水性能的检测和评价静水压法。

顶破强力的测试方法:根据GB/T 19976–2005纺织品顶破强力的测定钢球法。

吸苯量的测试:

测定原理:在规定的试验条件下,将含有一定苯蒸气浓度的气流连续通过掺炭纤维,掺炭纤维吸附苯蒸气后增加质量,其量的增值用石英弹簧的伸长来表示。因为石英弹簧的伸长与掺炭纤维的增值成正比,从而可测得掺炭纤维在标准苯蒸气浓度下的吸附量。

具体操作步骤为:1)通过测高仪测量托盘(托盘用于放置掺炭纱线,托盘与弹簧连接)的高度h

吸苯量%=(h

(1)清花和梳棉:将选择好的腈氯纶掺炭纤维原料通过开清棉机械混合、开松、除杂;将开清后的腈氯纶掺炭纤维喂入梳棉机,进一步去除杂质和不可纺纤维,并得到生条;其中,腈氯纶掺炭纤维中,腈氯纶与活性炭的重量比为85:15;腈氯纶掺炭纤维的线密度为3.6dtex,线密度偏差为9%,断裂强度为1.6cN/dtex,断裂伸长率为25%;

(2)制条:将生条使用压辊及圈条装置制成均匀的纱线线条,其中,前罗拉速度为112r/min;

(3)并条:将纱线线条送入并条机,经过并合-牵伸-混合-成条工序,得到熟条;其中,熟条定量为3.5g/m,重量不匀率为5%,并条为三道并条;其中,第一道并条的前罗拉速度为247r/min;第二道并条的前罗拉速度为237r/min;第三道并条的前罗拉速度为225r/min;

(4)粗纱:将熟条进行牵伸、加捻、卷绕成粗纱;其中,捻度为25捻/m,牵伸倍数为13倍,前罗拉速度为160r/min,锭子速度为250r/min;所述粗纱定量干重为3.9g/10m;

(5)细纱:将粗纱进行牵伸、加捻和卷绕后得到细纱;其中,捻度为550捻/m,牵伸倍数为15倍,前罗拉速度为130r/min,锭子速度为6900r/min;所述细纱定量干重为2.0g/50m;

(6)络筒:将纱线在络筒机上加工成符合一定要求的筒子,得到掺炭纱线。

本制备例所得的掺炭纱线(单纱)的线密度为36.9tex,线密度偏差2.5%。

图1为本发明的一种透气型防毒手套的正面示意图。图2为图1的背面示意图。

如图1和图2所示,本实施例的透气型防毒手套包括手套本体。手套本体具有内层10和外层20。内层10为由含腈氯纶掺炭纤维的针织物形成的层。含腈氯纶掺炭纤维的针织物由掺炭纱线与包覆丝针织而成,其组织结构为变化平针组织。掺炭纱线和包覆丝以数量比为1:1织入。包覆丝为以氨纶长丝作为芯纱,用除了氨纶之外的其他化学纤维长丝对氨纶长丝予以包覆而纺成的包芯纱。掺炭纱线为由腈氯纶掺炭纤维制备得到的单纱。外层20为由涤纶覆膜织物形成的层。

手套本体包括手部100和邻接的腕部200。腕部200与手部100相连。手部100包括手背部110、掌心部120和手指部130。手指部130为五指分开结构。手背部110、手指部130和腕部200从里向外依次包括内层10和外层20。掌心部120从里向外依次包括内层10、外层20和耐磨层30。耐磨层30为由皮革材料形成的层。本实施例中,该皮革材料为超细纤维合成革。

内层10和外层20之间为局部点连接。具体地,内层10上设置胶点,通过热熔融胶点将内层10与外层20进行粘合,从而形成局部点连接。耐磨层30和外层20之间固定连接,且耐磨层30不与内层10之间固定连接。具体地,耐磨层30仅与外层20进行缝制而固定连接,不与内层10缝制,从而避免内层10和外层20之间产生直通孔。

手指部130还包括连接条(未示出)。连接条设置于手指部130的指尖处的内层10和外层20之间,连接条用于将手指部的指尖处的内层10和外层20连接。

腕部200包括第一松紧机构210和第二松紧机构220。第一松紧机构210设置于腕部200远离手部100的一端。第二松紧机构220设置于腕部200与手部100相连的一端。第一松紧机构210和第二松紧机构220用于防止透气型防毒手套滑脱。

腕部200的长度(第一松紧机构210到第二松紧机构220之间的距离)大于10cm,使透气型防毒手套与防护服的袖子在运动状态下仍有重叠量,手套不易滑脱,使防护有效。

透气型防毒手套的水蒸气渗透性不小于15mg/cm

本实施例中,该透气型防毒手套的制造方法,包括以下步骤:

制备含腈氯纶掺炭纤维的针织物;采用含腈氯纶掺炭纤维的针织物形成所述内层10。

制备涤纶覆膜织物;采用涤纶覆膜织物形成所述外层20。

内层10和外层20之间通过局部点连接而固定连接,即将内层10的一个表面上均匀设置有胶点,将胶点热熔融,然后将内层10具有胶点的表面与外层20局部粘合形成局部点连接,且外层20中的聚四氟乙烯膜靠近内层10。

其中,含腈氯纶掺炭纤维的针织物的制备包括以下步骤:

(1)织造:采用E12圆纬机将制备例1所得的掺炭纱线与包覆丝织成针织坯布;掺炭纱线为由腈氯纶掺炭纤维形成的单纱;掺炭纱线的线密度为36.9tex,包覆丝为氨纶长丝和锦纶长丝纺成的包芯纱,即包覆丝为锦氨包覆丝,其线密度为20/20D(线密度为20/20D指的是包覆丝中所用锦纶长丝的线密度为20D,氨纶长丝的线密度为20D)。所述掺炭纱线和包覆丝以数量比1:1织入,织造湿度为75%;组织结构为变化平针组织;如图3和图4所示。所用E12圆纬机购自泉州荣田针织机械有限公司,具体型号为RT-34×54F,织机的筒径为34英寸。

(2)开幅:将织造后的圆筒坯布沿剖幅线剖开,获得平幅卷装针织坯布。

(3)预定型:将步骤(2)中得到的坯布进行预定型;预定型的温度为165℃,车速为18m/min,预定型过程中不允许沾染任何助剂。

(4)水洗:将步骤(3)得到的针织布放入洁净的清水中洗涤,清水水温为60℃,浴比1:4,清水洗20分钟,每缸布洗完后重新换水洗下一缸,洗完后进行脱水处理。

(5)定型:将步骤(4)得到的针织布进行定型,定型温度为165℃,车速为18m/min,定型过程中不允许沾染任何助剂,得到含腈氯纶掺炭纤维的针织物。

其中,涤纶覆膜织物为由涤纶织物与聚四氟乙烯膜制备而得,具体包括如下步骤:

(a)后整理:使用防水防油整理剂将涤纶织物进行防水防油整理;温度为160℃,时间为2min。涤纶织物的克重为235g/m

(b)磨毛:对步骤(a)中防水防油处理后的涤纶织物反面进行磨毛处理,得到磨毛涤纶布。

(c)覆膜:将胶粘剂熔融,温度为100℃,熔融后涂在聚四氟乙烯膜(PTFE膜)上,涂布重量为14g/m

与实施例1的区别仅在于,掌心部120的耐磨层30为羊皮形成的层。

与实施例1的区别仅在于,透气型防毒手套还包括防碰撞缓冲层40。如图2所示,防碰撞缓冲层40设置于手背部110和手指部130,防碰撞缓冲层40用于保护佩戴者的手背以及手指关节。

与实施例1的区别仅在于,含腈氯纶掺炭纤维的针织物的组织结构为双面罗纹组织。采用该组织结构上机织造,织造出的内层织物的吸苯量较低,所得到的透气型防毒手套的防毒性较差,吸苯量仅为3%。

由实施例可知,本发明的透气型防毒手套兼具优异的防毒性以及具有优良的水蒸气渗透性(即透气性)。此外,本发明的透气型防毒手套还具有优良的耐磨性、力学性能、耐静水压性、防水性和防油性和穿戴舒适性。

与比较例1相比,采用本发明的制造方法所制得的防毒手套具有较好的防毒性能。

本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员可以想到的任何变形、改进、替换均落入本发明的范围。

- 透气型防毒手套及其制造方法

- 透气型防毒袜及其制造方法