转子、电动机、压缩机、空气调节装置及转子的制造方法

文献发布时间:2023-06-19 11:14:36

技术领域

本发明涉及转子、电动机、压缩机、空气调节装置及转子的制造方法。

背景技术

在电动机的转子中,在转子铁芯的磁铁插入孔中插入永久磁铁,在中心孔(即轴孔)中通过热装来固定轴。在热装时,对转子铁芯的中心孔施加热。为了抑制此时的永久磁铁的加热,在中心孔的周围形成有狭缝(例如参照专利文献1、2)。

在先技术文献

专利文献

专利文献1:日本专利第3654806号公报(参照第0023、0024段)

专利文献2:日本专利第4823787号公报(参照第0018、0032段)

发明内容

发明要解决的课题

然而,当在转子铁芯的中心孔的周围形成有狭缝的情况下,在形成有狭缝的部分和没有形成狭缝的部分,热的传递方式产生差别,中心孔的周围的温度在周向上变得不均匀。结果,会产生中心孔的内径应变,转子铁芯与轴的嵌合强度有可能下降。

本发明为解决上述课题而做出,其目的在于降低转子铁芯的中心孔的内径应变。

用于解决课题的手段

本发明的转子具备:转子铁芯,所述转子铁芯在以轴线为中心的周向上具有与极数相当的数量的磁铁插入孔,并在以轴线为中心的径向上的中心部具有中心孔;以及轴,所述轴插入中心孔。转子铁芯沿着中心孔的周围在周向上交替地具有多个第一狭缝和多个肋,在比多个第一狭缝靠径向上的外侧的位置具有多个第二狭缝。多个第一狭缝的数量为极数的二分之一或整数倍,多个第二狭缝的数量为极数的二分之一或整数倍。多个第二狭缝均形成为从径向上的外侧覆盖多个肋中的对应的肋。多个第一狭缝均具有周向上的长度A1和径向上的宽度A2,多个第二狭缝均具有周向上的长度B1,A1>A2及A1>B1成立。

发明的效果

在本发明中,由于第二狭缝形成为从径向外侧覆盖第一狭缝间的肋,所以第一狭缝与第二狭缝之间的部分(即狭缝间部)能够向转子铁芯的外周侧变形。因此,在中心孔的周围位于肋的径向内侧的部分能够向外周侧变形,能够降低中心孔的内径应变。另外,由于第一狭缝的周向长度A1比径向宽度A2长,所以能够延长到磁铁插入孔为止的传热路径。并且,由于第二狭缝的周向长度B1比第一狭缝的周向长度A1短,所以能够在相邻的第二狭缝间形成贯通孔等,能够进一步延长到磁铁插入孔为止的传热路径,并抑制永久磁铁的加热。

附图说明

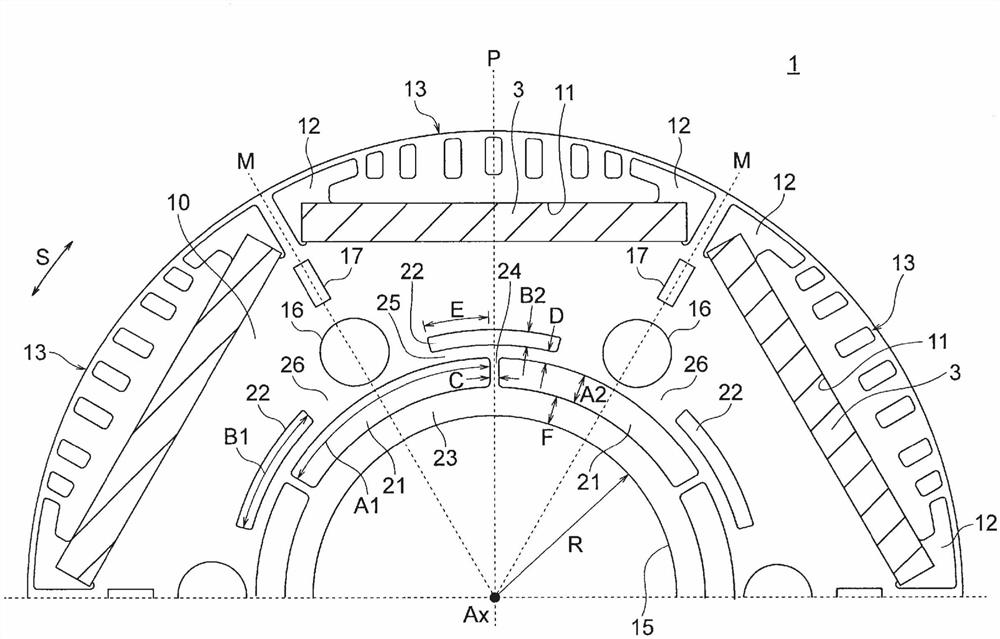

图1是示出实施方式1的电动机的剖视图。

图2是示出实施方式1的转子的剖视图。

图3是放大地示出实施方式1的转子的一部分的剖视图。

图4是放大地示出实施方式1的转子的一部分的剖视图。

图5是示出实施方式1的转子中的热的传递路径的示意图。

图6是示出转子铁芯的加热时的中心孔的内径分布的例子的图表。

图7是示出在转子铁芯中插入轴的状态(A)和没有插入轴的状态(B)下的冷却后的中心孔的内径分布的例子的图表。

图8是示出转子铁芯的内周部的宽度与加热时的中心孔的真圆度的关系的图表。

图9是示出转子铁芯的内周部的宽度与加热时间的关系的图表。

图10是示出实施方式1的转子的一部分的示意图。

图11是示出在图10中用四边形XI包围的区域的应力分布的示意图。

图12是示出实施方式1的转子的制造工序的流程图。

图13是示出实施方式2的转子的一部分的剖视图。

图14是示出实施方式3的转子的一部分的剖视图。

图15是示出实施方式4的转子的剖视图。

图16是示出实施方式5的转子的剖视图。

图17是示出能够应用各实施方式的电动机的回转压缩机的纵剖视图。

图18是示出具备图17的压缩机的空气调节装置的图。

具体实施方式

实施方式1.

<电动机100的结构>

首先,说明本发明的实施方式1。图1是示出实施方式1的电动机100的剖视图。电动机100是具备圆筒状的转子1和以包围转子1的方式设置的环状的定子5的内转子型电动机。在定子5与转子1之间例如设置有0.5mm的气隙。该电动机100是在转子1中嵌入永久磁铁3而成的永久磁铁嵌入型电动机。

以下,将转子1的旋转轴设为轴线Ax,将该轴线Ax的方向称为“轴向”。另外,将沿着以轴线Ax为中心的圆周的方向(在图1中用箭头S示出)称为“周向”,将以轴线Ax为中心的半径方向称为“径向”。此外,图1是与轴线Ax正交的面中的剖视图。

<定子5的结构>

定子5设置成在转子1的径向外侧包围转子1。定子5具有定子铁芯50和卷绕于定子铁芯50的线圈55。定子铁芯50为在轴向上层叠多块电磁钢板并利用铆接部57等固定而成。电磁钢板的板厚为0.1~0.7mm。

定子铁芯50具有在以轴线Ax为中心的周向上延伸的磁轭51和从磁轭51向径向内侧延伸的多个齿52。齿52在以轴线Ax为中心的周向上等间隔地配置。齿52的径向内侧的端面经由上述气隙与转子1的外周面相向。在相邻的齿52之间,形成有作为收容线圈55的空间的槽54。在此,齿52的数量(即槽54的数量)为9。但是,齿52的数量不限定于9,是2以上即可。

在定子铁芯50的齿52经由绝缘部(绝缘件)卷绕有线圈55。线圈55用铜或铝等材料构成。线圈55既可以按各齿52进行卷绕(集中式卷绕),也可以跨越地卷绕于多个齿52(分布式卷绕)。

<转子1的结构>

图2是示出转子1的剖视图。转子1具有以轴线Ax为中心的圆筒状的转子铁芯10。转子铁芯10为在轴向上层叠多块电磁钢板并利用铆接部17等固定而成。电磁钢板的板厚为0.1~0.7mm。

转子铁芯10在径向中心具有中心孔15。中心孔15是沿轴向在转子铁芯10中延伸的贯通孔,具有以轴线Ax为中心的圆形截面。在该中心孔15中通过热装固定有轴4(图1)。轴4例如由金属构成。此外,在图1以外的转子1的剖视图中,省略轴4。

沿着转子铁芯10的外周形成有多个磁铁插入孔11。在磁铁插入孔11中插入有板状的永久磁铁3。在此,设置有6个磁铁插入孔11,在各磁铁插入孔11中逐个配置有永久磁铁3。永久磁铁3在转子铁芯10的周向上具有宽度,在径向上具有厚度。永久磁铁3例如由包含铁(Fe)、钕(Nd)及硼(B)的稀土类磁铁构成。

配置在磁铁插入孔11内的永久磁铁3构成磁极。磁铁插入孔11的数量相当于转子1的极数。在此,极数为6。但是,极数不限定于6,是2以上即可。

磁铁插入孔11的周向中心(即永久磁铁3的周向中心)成为极中心P。另一方面,在相邻的磁铁插入孔11之间形成有极间部M。此外,在此,在一个磁铁插入孔11中配置有一个永久磁铁3,但也可以在一个磁铁插入孔11中在周向上排列配置多个永久磁铁3。

以与磁铁插入孔11的周向两端部相连的方式形成有隔磁磁桥(即漏磁通抑制孔)12。隔磁磁桥12抑制相邻的永久磁铁3之间的漏磁通。为了抑制相邻的永久磁铁3之间的磁通的短路,隔磁磁桥12与转子铁芯10的外周之间的铁芯部分成为薄壁部。薄壁部的厚度优选与转子铁芯10的电磁钢板的板厚相同。

沿着转子铁芯10的中心孔15,在周向上形成有多个第一狭缝21(即内周侧狭缝)。第一狭缝21的数量是极数(即磁铁插入孔11的数量)的二分之一或整数倍。在此,第一狭缝21的数量是与极数同数(即1倍)的6。

第一狭缝21呈以轴线Ax为中心的圆弧状延伸。第一狭缝21的周向中心位于与极间部M相同的周向位置。另外,第一狭缝21在与极中心P对应的周向位置和与相邻的极中心P对应的周向位置之间延伸。

在第一狭缝21的外周侧(即径向外侧),在周向上形成有多个第二狭缝22(即外周侧狭缝)。第二狭缝22的数量是极数(即磁铁插入孔11的数量)的二分之一或整数倍。在此,第二狭缝22的数量是与极数同数(即1倍)的6。

第二狭缝22呈以轴线Ax为中心的圆弧状延伸。第二狭缝22的周向中心位于与极中心P相同的周向位置。如后所述,第二狭缝22的周向长度比第一狭缝21的周向长度短。

当用N表示第一狭缝21的数量时,第二狭缝22形成在相对于第一狭缝21在周向上偏移360/(2×N)度的位置。在第一狭缝21的数量为6的情况下,360/(2×N)为30度。此外,该偏移角度是第二狭缝22的周向中心与第一狭缝21的周向中心之间的角度。

在各磁铁插入孔11的外周侧形成有径向较长的多个径向狭缝13。在此,在一个磁铁插入孔11的外周侧,7个径向狭缝13相对于极中心对称地形成。这些径向狭缝13是为了降低转矩脉动而设置的。但是,径向狭缝13的形状及数量不限定于在此说明的例子。另外,也可以是转子铁芯10不具有径向狭缝13的结构。

图3是放大地示出转子1的一部分的图。第一狭缝21具有径向内侧的内周缘21a、径向外侧的外周缘21b及周向两侧的端缘21c。内周缘21a和外周缘21b均在周向上呈圆弧状延伸。端缘21c在径向上呈直线状延伸。

第二狭缝22具有径向内侧的内周缘22a、径向外侧的外周缘22b及周向两侧的端缘22c。内周缘22a和外周缘22b均在周向上呈圆弧状延伸。端缘22c在径向上呈直线状延伸。

在周向上相邻的第一狭缝21之间形成有肋24。肋24形成于相邻的两个第一狭缝21的端缘21c之间并在径向上延伸。肋24位于与极中心P相同的周向位置。另外,第一狭缝21和肋24在中心孔15的周围在周向上交替地形成。

以包围中心孔15的方式形成有在周向上延伸的内周部23。该内周部23是在后述的热装时被加热的部分。内周部23具有与第一狭缝21的内周缘21a相邻的部分和与肋24相邻的部分。

在第一狭缝21与第二狭缝22之间,形成有在周向上延伸的狭缝间部25。狭缝间部25形成于第一狭缝21的外周缘21b与第二狭缝22的内周缘22a之间。

在周向上相邻的第二狭缝22之间,形成有狭缝间区域26。在该狭缝间区域26形成有贯通孔16。贯通孔16在轴向上贯通转子铁芯10。在此,贯通孔16具有圆形截面,但截面形状是任意的。贯通孔16位于与极间部M相同的周向位置。贯通孔16也可以作为使压缩机的制冷剂通过的通风孔或使铆钉通过的铆钉孔来使用。

在贯通孔16的外周侧形成有铆接部17。铆接部17将构成转子铁芯10的电磁钢板一体地固定。铆接部17位于与极间部M相同的周向位置。在此,铆接部17的形状为矩形,但也可以是圆形。

图4是用于说明转子1的各部分的尺寸的图。第一狭缝21具有周向上的长度A1和径向上的宽度A2。更具体而言,长度A1是第一狭缝21的两个端缘21c(图3)之间的距离。另外,宽度A2是第一狭缝21的内周缘21a(图3)与外周缘21b(图3)的距离。

第二狭缝22具有周向上的长度B1和径向上的宽度B2。更具体而言,长度B1是第二狭缝22的两个端缘22c(图3)之间的周向上的距离。另外,宽度B2是第二狭缝22的内周缘22a与外周缘22b(图3)之间的径向上的距离。

第一狭缝21形成于与中心孔15相距距离F的位置。距离F是从中心孔15起到第一狭缝21的内周缘21a(图3)为止的距离。该距离F是内周部23的径向上的宽度。由于距离F是内周部23的径向上的宽度,所以有时也称为宽度F。

肋24具有周向上的宽度C。宽度C是相邻的两个第一狭缝21的端缘21c(图3)间的距离。肋24的径向上的长度与第二狭缝22的径向上的宽度A2相同。

第一狭缝21与第二狭缝22在径向上相距距离D。距离D是第一狭缝21的外周缘21b(图3)与第二狭缝22的内周缘22a(图3)的距离。由于距离D与狭缝间部25的宽度相当,所以有时也称为宽度D。

狭缝间部25具有周向上的长度E。长度E是从第一狭缝21的端缘21c(图3)起到第二狭缝22的端缘22c(图3)为止的周向上的距离。

<作用>

接着,说明该实施方式1的转子1的作用。图5是示出热装工序中的转子铁芯10内的传热状态的示意图。当在转子铁芯10的中心孔15热装轴4时,由于需要使中心孔15的内径扩大,所以从中心孔15侧加热转子铁芯10。

从中心孔15施加的热从内周部23向转子铁芯10的外周传递,也传递给磁铁插入孔11内的永久磁铁3。另一方面,当永久磁铁3被加热时,有可能产生高温下的退磁(即热退磁),会导致磁力的降低。因此,需要使热难以传递到磁铁插入孔11。

如图5所示,当如用箭头T示出的那样从转子铁芯10的中心孔15施加热时,首先,内周部23被加热。第一狭缝21、第二狭缝22及贯通孔16的内部均为空腔,难以传递热。

因此,内周部23的热经由相邻的第一狭缝21间的肋24向外周侧传递。然后,经由肋24传递的热经由第一狭缝21与第二狭缝22之间的狭缝间部25在周向上传递。并且,经由狭缝间部25传递的热经由相邻的第二狭缝22间的狭缝间区域26趋向磁铁插入孔11。

这样,由于在中心孔15与磁铁插入孔11之间形成有第一狭缝21和第二狭缝22,所以从内周部23起到磁铁插入孔11为止的传热路径变长。结果,热难以传递到磁铁插入孔11,永久磁铁3的加热受到抑制。

在此,在转子铁芯10的内周部23中的与肋24相邻的部分,由于热向肋24逃逸,所以温度上升比较小,但在与第一狭缝21相邻的部分,由于没有热的逃逸位置,所以温度上升较大。因此,内周部23的温度在周向上变得不均匀。

由于当内周部23的温度在周向上变得不均匀时,越是被加热为高温的部分,欲向外周侧变形越大,所以由于热应力而产生中心孔15的内径应变。当由于该内径应变而产生塑性变形时,冷却后的中心孔15的真圆度下降,转子铁芯10与轴4的嵌合强度有可能下降。

与此相对,如果扩大内周部23的宽度F,则周向上的温度差变小,能够降低中心孔15的内径应变。然而,在扩大内周部23的宽度F的情况下,由于到中心孔15的内径达到目标值为止所需的加热时间变长,所以会导致生产性的降低。

因此,在该实施方式1中,使第二狭缝22相对于第一狭缝21在周向上偏移地配置。换句话说,以从外周侧(即径向外侧)覆盖肋24的方式配置第二狭缝22。

通过该结构,狭缝间部25能够向外周侧变形,结果,内周部23的与肋24相邻的部分容易向外周侧变形。由此,能够缓和热应力并降低中心孔15的内径应变。即,能够抑制冷却后的中心孔15的真圆度的下降,并提高转子铁芯10与轴4的嵌合强度(参照后述的图7(A))。

另外,由于通过狭缝间部25的变形而内周部23容易向外周侧变形,所以容易向中心孔15插入轴4或者能够缩短加热时间。结果,能够进一步提高生产性。

另外,第一狭缝21在周向上较长,因此,周向长度A1比径向宽度A2长(A1>A2)。因此,能够延长从中心孔15起到磁铁插入孔11为止的传热路径,并抑制永久磁铁3的加热。

另外,第二狭缝22的周向长度B1比第一狭缝21的周向长度A1短(即A1>B1)。因此,在周向上相邻的第二狭缝22之间,能够形成成为通风孔或铆钉孔的贯通孔16或铆接部。由此,能够进一步延长到磁铁插入孔11为止的传热路径,并提高永久磁铁3的加热的抑制效果。

为了使内周部23的热难以向外周侧传递,优选肋24的宽度C尽可能窄。但是,利用模具冲裁电磁钢板的最小尺寸与电磁钢板的板厚同等。因此,优选肋24的宽度C为电磁钢板的板厚以上。另外,由于肋24的宽度C越大,热越容易向外周侧传递,所以优选肋24的宽度C为电磁钢板的板厚的2倍以下。

为了使内周部23的热难以向外周侧传递,并使向外周侧的变形变得容易,优选狭缝间部25的宽度D(即狭缝21、22的距离)尽可能窄。但是,利用模具冲裁电磁钢板的最小尺寸与电磁钢板的板厚同等。因此,优选狭缝间部25的宽度D为电磁钢板的板厚以上。另外,由于狭缝间部25的宽度D越大,热越容易向外周侧传递,且狭缝间部25越难以变形,所以优选狭缝间部25的宽度D为电磁钢板的板厚的4倍以下。

另外,由图5明确可知,狭缝间部25的周向上的长度E是从第二狭缝22的周向上的长度B1的1/2减去肋24的周向上的宽度C的1/2而得到的尺寸。即,能够表示为E=(B1-C)/2。

狭缝间部25的周向上的长度E越长,则加热时的狭缝间部25的变形变得越容易,中心孔15的内径应变的降低效果越高。相反地,狭缝间部25的长度E越短,则狭缝间部25的变形时的应力变得越高(参照后述的图11),有可能产生塑性变形。

因此,优选狭缝间部25的周向上的长度E比肋24的径向上的长度(即第一狭缝21的径向上的宽度A2)长。即,优选E=(B1-C)/2>A2成立。通过按这种方式延长狭缝间部25的长度E,从而热难以传递到磁铁插入孔11,能够抑制永久磁铁3的加热。

优选的是,内周部23的径向上的宽度F(即从中心孔15到第一狭缝21的距离)比作为传热路径的肋24的周向上的宽度C宽,另外,比作为另一个传热路径的狭缝间部25的径向上的宽度D宽。通过使内周部23的宽度F比这些传热路径的宽度宽,从而能够降低内周部23中的周向上的温度差,并降低中心孔15的内径应变(参照后述的图8)。另外,由于积蓄于内周部23的热增加,所以能够降低传递给磁铁插入孔11的热。

另外,优选肋24的周向上的宽度C比狭缝间部25的径向上的宽度D窄。通过缩窄肋24的宽度C,从而内周部23的热难以向外周侧传递。因此,能够降低内周部23中的周向上的温度差而降低中心孔15的内径应变,另外,能够降低传递给磁铁插入孔11的热。

另外,优选第一狭缝21的径向上的宽度A2比第二狭缝22的径向上的宽度B2宽。通过加宽第一狭缝21的径向上的宽度A2,从而肋24的径向长度变长,内周部23的热难以向外周侧传递。因此,能够降低内周部23中的周向上的温度差而降低中心孔15的内径应变,另外,能够降低传递给磁铁插入孔11的热。

另外,优选内周部23的径向上的宽度F比第一狭缝21的径向上的宽度A2窄。通过缩窄内周部23的径向上的宽度F,从而缩短中心孔15的内径到达目标值为止的加热时间(参照后述的图9)。另一方面,当缩窄内周部23的径向上的宽度F时,如上所述,容易产生中心孔15的内径应变,但通过加宽第一狭缝21的径向上的宽度A2,从而热难以从内周部23向外周侧传递,因此能够降低内周部23中的周向上的温度差,并降低中心孔15的内径应变。

接着,说明与该实施方式1的转子1的作用相关的解析结果。图6是示出转子铁芯10的加热时的中心孔15的内径分布的图。纵轴示出中心孔15的内径[mm],横轴示出以轴线Ax为中心的角度[°]。直线R0示出加热前的内径,在此为11.20mm。直线RS示出插入中心孔15的轴4的外径,在此为11.25mm。

另外,在图6中,曲线R3示出在转子铁芯10未设置第一狭缝21及第二狭缝22的情况下的内径分布。曲线R2示出在转子铁芯10设置第一狭缝21而未设置第二狭缝22的情况下的内径分布。曲线R1示出在转子铁芯10设置有第一狭缝21和第二狭缝22双方的情况下的内径分布。在曲线R1~R3的每一个中,峰部与谷部之差与中心孔15的真圆度相当。

通过转子铁芯10的加热,中心孔15的内径从11.20mm扩大到11.28mm。当在转子铁芯10未设置第一狭缝21及第二狭缝22的情况下,如用曲线R3示出的那样,中心孔15的内径分布均匀。

与此相对,当在转子铁芯10设置第一狭缝21时,如用曲线R2示出的那样,中心孔15的内径分布变得不均匀。该曲线R2的峰部与第一狭缝21的周向中心(即内周部23中热最难以逃逸的部分)对应,曲线R3的谷部与肋24(即内周部23中热最容易逃逸的部分)对应。

另一方面,当在转子铁芯10设置有第一狭缝21和第二狭缝22双方时,如用曲线R1示出的那样,中心孔15的内径分布变得均匀。这是由如下情况导致的:通过狭缝21、22之间的狭缝间部25向外周侧的变形,在内周部23中与肋24相邻的部分容易向外周侧变形,降低了中心孔15的内径应变。

图7(A)是示出加热转子铁芯10并将轴4插入中心孔15之后进行了冷却的情况下的内径分布的图。纵轴示出中心孔15的内径[mm],横轴示出以轴线Ax为中心的角度[°]。直线RS及曲线R1~R3与图6相同。在曲线R1~R3的每一个中,峰部与谷部之差与真圆度相当。

图7(B)是示出加热转子铁芯10且不插入轴4地进行了冷却的情况下的内径分布的图。纵轴示出中心孔15的内径[mm],横轴示出以轴线Ax为中心的角度[°]。直线R0及曲线R1~R3与图6相同。在曲线R1~R3的每一个中,峰部与谷部之差与真圆度相当。

当由于图6所示的内径应变而产生塑性变形时,如图7(A)及(B)中用曲线R2示出的那样,在使转子铁芯10冷却之后,内径应变也会残留,成为中心孔15的真圆度较低的状态。因此,当在已加热转子铁芯10的状态下将轴4插入中心孔15且之后进行了冷却的情况下,如图7(A)中用曲线R2示出的那样,转子铁芯10与轴4的嵌合状态变得不充分。

另一方面,在该实施方式1中,如图7(A)及(B)中用曲线R1示出的那样,在转子铁芯10的冷却后也能够降低内径应变,结果,如图7(A)中用曲线R1示出的那样,能够使转子铁芯10与轴4的嵌合状态变充分。

图8是示出使内周部23的径向宽度F除以转子铁芯10的内径R得到的值F/R与加热时的中心孔15的真圆度的关系的图表。曲线C1是在转子铁芯10设置有第一狭缝21及第二狭缝22双方的情况下的数据。曲线C2是在转子铁芯10设置有第一狭缝21而没有设置第二狭缝22的情况下的数据。此外,加热时的中心孔15的真圆度的容许范围为50μm以内。

从图8可知:在将转子铁芯10的内径R设为恒定的情况下,内周部23的径向上的宽度F越宽,加热时的中心孔15的真圆度越提高(值越小)。这是由如下情况导致的:内周部23的宽度F越宽,越降低内周部23中的周向上的温度差。

另外,当在转子铁芯10设置有第一狭缝21及第二狭缝22双方的情况下(曲线C1),与仅设置第一狭缝21的情况(曲线C2)相比,真圆度提高。这是由如下情况导致的:通过狭缝间部25向外周侧的变形,在内周部23中与肋24相邻的部分容易向外周侧变形,降低了中心孔15的内径应变。

另外,可知:当在转子铁芯10设置有第一狭缝21及第二狭缝22双方的情况下(曲线C1),如果F/R为0.065以上,则加热时的中心孔15的真圆度落在50μm以内。

图9是示出使内周部23的径向宽度F除以转子铁芯10的内径R得到的值F/R与到中心孔15的内径达到目标值为止所需的加热时间的关系的图表。曲线T1是在转子铁芯10设置有第一狭缝21及第二狭缝22双方的情况下的数据。曲线T2是在转子铁芯10设置有第一狭缝21而没有设置第二狭缝22的情况下的数据。

从图9可知:在将转子铁芯10的内径R设为恒定的情况下,内周部23的径向上的宽度F越窄,越缩短加热时间。另外,可知:当在转子铁芯10设置有第一狭缝21及第二狭缝22双方的情况下(曲线T1),与仅设置第一狭缝21的情况(曲线T2)相比,加热时间被缩短。

从图8及图9所示的结果可知:通过在转子铁芯10设置第一狭缝21及第二狭缝22双方,从而能够提高中心孔15的真圆度并缩短加热时间。

此外,如图8所示,内周部23的径向上的宽度F越宽,则中心孔15的真圆度越提高,如图9所示,内周部23的宽度F越窄,加热时间变得越短。因此,优选考虑真圆度与加热时间的平衡来决定内周部23的径向上的宽度F。

图10是示出转子1的一部分的示意图。图11是示出图10中用四边形XI包围的部分(即内周部23、肋24及狭缝间部25)的应力分布的解析结果的图。

在图11中,为了进行比较,在极中心P的左侧和右侧使狭缝间部25的长度不同,并示出各自的应力分布。极中心P的左侧的狭缝间部25的长度E1比极中心P的右侧的狭缝间部25的长度E2长。

如图11中用箭头W示出的那样,在狭缝间部25中,在沿着第二狭缝22的内周缘22a的区域和沿着第一狭缝21的外周缘21b的区域中出现应力较高的部分。另外,可知:与狭缝间部25的长度较长的情况(极中心P的左侧)相比,狭缝间部25的长度较短的情况下(极中心P的右侧)的应力较高。

由于当狭缝间部25的应力变高时,有可能产生塑性变形,所以优选狭缝间部25的长度E较长。

<转子的制造工序>

接着,说明转子1的制造工序。图12是示出转子1的制造工序的流程图。在转子1的制造时,在冲压机中使用模具冲裁电磁钢板,在轴向上层叠冲裁得到的多块电磁钢板,并利用铆接部17(图2)一体化而得到转子铁芯10(步骤S101)。

之后,在转子铁芯10的磁铁插入孔11中插入永久磁铁3(步骤S102)。永久磁铁3例如通过间隙嵌合固定在磁铁插入孔11内。

接着,通过热装将轴4固定于转子铁芯10的中心孔15(步骤S103)。在热装时,从中心孔15侧例如通过感应加热来加热转子铁芯10,并通过热膨胀使中心孔15的内径扩大。在按这种方式使中心孔15的内径扩大的状态下将轴4插入中心孔15。

在将轴4插入中心孔15之后,转子铁芯10在常温或低温环境下被冷却。由此,转子铁芯10的中心孔15的内径缩小,轴4与中心孔15嵌合。由此,将转子铁芯10和轴4固定。

在该热装工序中,从转子铁芯10的中心孔15侧施加的热向外周侧传递,但由于在中心孔15的周围形成有第一狭缝21,且在其外周侧形成有第二狭缝22,所以热难以传递到磁铁插入孔11,能够抑制永久磁铁3的加热。因此,能够防止永久磁铁3的高温退磁。

构成永久磁铁3的稀土类磁铁与其他种类的永久磁铁(例如铁氧体磁铁)相比,容易产生由热导致的退磁。因此,在转子铁芯10设置第一狭缝21和第二狭缝22而使热难以传递到磁铁插入孔11的结构在使用稀土类磁铁作为永久磁铁3的转子1中特别有效。

另外,由于以从外周侧覆盖第一狭缝21间的肋24的方式设置有第二狭缝22,所以狭缝间部25能够向外周侧变形,能够降低中心孔15的内径应变。由此,能够得到冷却后的转子铁芯10的中心孔15与轴4的充分的嵌合状态。

<实施方式的效果>

如以上说明的那样,在实施方式1中,由于以从外周侧(即径向外侧)覆盖相邻的第一狭缝21之间的肋24的方式形成有第二狭缝22,所以狭缝间部25能够向转子铁芯10的外周侧变形,且在内周部23中与肋24相邻的部分能够向外周侧变形。由此,能够降低中心孔15的内径应变,能够得到转子铁芯10与轴4的充分的嵌合状态。

另外,由于第一狭缝21的周向长度A1比径向宽度A2长,所以能够延长到磁铁插入孔11为止的传热路径,并抑制永久磁铁3的加热。并且,由于第二狭缝22的周向长度B1比第一狭缝21的周向长度A1短,所以能够在相邻的第二狭缝22间形成贯通孔16等,能够进一步延长向磁铁插入孔11的传热路径,并提高抑制永久磁铁的加热的效果。

另外,由于肋24的周向上的宽度C为构成转子铁芯10的电磁钢板的板厚以上且该板厚的2倍以下,所以内周部23的热难以向外周侧传递,能够抑制永久磁铁3的加热。

另外,由于狭缝间部25的径向上的宽度D为构成转子铁芯10的电磁钢板的板厚以上且该板厚的4倍以下,所以能够延长到磁铁插入孔11为止的传热路径并抑制永久磁铁3的加热,并且狭缝间部25向外周侧的变形变得容易,能够降低中心孔15的内径应变。

另外,由于第二狭缝22的周向上的长度B1、肋24的周向上的宽度C及第一狭缝21的径向上的宽度A2满足(B1-C)/2>A2,所以狭缝间部25的长度E变长而向外周侧的变形变得容易,能够提高中心孔15的内径应变的降低效果。而且,能够延长到磁铁插入孔11为止的传热路径,并抑制永久磁铁3的加热。

另外,由于内周部23的径向上的宽度F比肋24的周向上的宽度C宽,且比狭缝间部25的径向上的宽度D宽,所以能够降低内周部23中的周向上的温度差,并降低中心孔15的内径应变。

另外,由于肋24的周向上的宽度C比狭缝间部25的径向上的宽度D窄,所以内周部23的热难以向外周侧传递。结果,热难以传递到磁铁插入孔11,能够抑制永久磁铁3的加热,并且能够降低内周部23中的温度差而降低中心孔15的内径应变。

另外,由于第一狭缝21的径向上的宽度A2比第二狭缝22的径向上的宽度B2宽,所以肋24的径向长度变长,内周部23的热难以向外周侧传递。结果,热难以传递到磁铁插入孔11,能够抑制永久磁铁3的加热,并且能够降低内周部23中的温度差而降低中心孔15的内径应变。

另外,通过使内周部23的径向上的宽度F比第一狭缝21的径向上的宽度A2窄,从而能够缩短中心孔15的内径达到目标值为止的加热时间,并且内周部23的热难以向外周侧传递,能够降低内周部23中的温度差而降低中心孔15的内径应变。

另外,由于肋24形成在与极中心P(即磁铁插入孔11的周向中心)对应的位置,所以能够延长到磁铁插入孔11为止的传热路径,并抑制永久磁铁3的加热。

另外,由于第一狭缝21的数量及第二狭缝22的数量均与极数同数(即1倍),所以能够良好地保持转子1的周向上的重量平衡,并抑制电动机100的振动。

实施方式2.

接着,说明实施方式2。图13是示出实施方式2的转子1A的剖视图。在上述实施方式1的转子1中,贯通孔16形成于相邻的第二狭缝22间的狭缝间区域26。与此相对,在该实施方式2的转子1A中,贯通孔16形成在比相邻的第二狭缝22间的狭缝间区域26靠外周侧的位置。

更具体而言,实施方式2的第二狭缝22的周向长度比第一狭缝21短,但周向长度比实施方式1的第二狭缝22长,因此,狭缝间区域26较窄。另外,贯通孔16的内径比实施方式1的贯通孔16小。

如上所述,贯通孔16配置在比狭缝间区域26靠外周侧(即径向外侧)的位置。经由肋24及狭缝间部25的热在贯通孔16与第二狭缝22之间通过并趋向磁铁插入孔11。

在该实施方式2中,由于与实施方式1相比能够延长第二狭缝22的周向长度,所以能够延长到磁铁插入孔11为止的传热路径。另外,由于狭缝间部25容易向外周侧变形,所以能够提高降低中心孔15的内径应变的效果。

除了贯通孔16的配置及大小和第二狭缝22的长度,实施方式2的转子1A与实施方式1的转子1同样地构成。即,参照图4说明的尺寸A1、A2、B1、B2、C、D、E、F的关系在实施方式2中也成立。

根据该实施方式2,由于贯通孔16形成在比相邻的第二狭缝22之间的狭缝间区域26靠外周侧的位置,所以能够延长第二狭缝22的长度。因此,能够延长到磁铁插入孔11为止的传热路径而提高抑制永久磁铁3的加热的效果,并且能够使狭缝间部25向外周侧的变形变得容易而提高降低中心孔15的内径应变的效果。

实施方式3.

接着,说明实施方式3。图14是示出实施方式3的转子1B的剖视图。该实施方式3的转子1B在实施方式2的转子1A的第二狭缝22的径向外侧还具有第三狭缝27。

实施方式3的第三狭缝27形成为从径向外侧覆盖在周向上相邻的第二狭缝22之间的狭缝间区域26。第三狭缝27的周向中心位于与极间部M相同的周向位置。在周向上相邻的第三狭缝27之间,形成有狭缝间区域28。狭缝间区域28位于与极中心P相同的周向位置。

在图14中,第三狭缝27的周向长度与第二狭缝22的周向长度相同,但既可以比第二狭缝22的周向长度短,也可以比第二狭缝22的周向长度长。在图14所示的例子中没有形成贯通孔16(图13),但也可以在狭缝间区域28中形成贯通孔16。

除了第三狭缝27及贯通孔16的有无,实施方式3的转子1B与实施方式2的转子1A同样地构成。即,参照图4说明的尺寸A1、A2、B1、B2、C、D、E、F的关系在实施方式3中也成立。

根据该实施方式3,由于在第二狭缝22的外周侧具有第三狭缝27,所以能够进一步延长到磁铁插入孔11为止的传热路径而提高抑制永久磁铁3的加热的效果。

实施方式4.

接着,说明实施方式4。图15是示出实施方式4的转子1C的剖视图。在上述实施方式1中,第一狭缝21的数量及第二狭缝22的数量均与极数相同。与此相对,在该实施方式4中,第一狭缝21的数量及第二狭缝22的数量为极数的1/2。在极数为6的情况下,第一狭缝21的数量及第二狭缝22的数量均为3。

实施方式4中的各第一狭缝21从与某个磁铁插入孔11的极中心P相当的周向位置起,延伸到与隔开一个而相邻的磁铁插入孔11的极中心P相当的周向位置。在周向上相邻的第一狭缝21之间形成有肋24。

以从外周侧覆盖肋24的方式形成有第二狭缝22。当将第一狭缝21的数量设为N时,第二狭缝22形成在相对于第一狭缝21在周向上偏移360/(2×N)度的位置。在图15中,由于第一狭缝21的数量为3,所以360/(2×N)为60度。第二狭缝22的周向长度比第一狭缝21的周向长度短。

除了第一狭缝21的数量及第二狭缝22的数量,实施方式4的转子1C与实施方式1的转子1同样地构成。即,参照图4说明的尺寸A1、A2、B1、B2、C、D、E、F的关系在实施方式4中也成立。

根据该实施方式4,与实施方式1同样地,能够降低中心孔15的内径应变,并抑制永久磁铁3的加热。另外,由于第一狭缝21的数量及第二狭缝22的数量均为极数的1/2,所以能够良好地保持转子1的周向上的重量平衡,并抑制电动机100的振动。

实施方式5.

接着,说明实施方式5。图16是示出实施方式5的转子1D的剖视图。在上述实施方式1中,第一狭缝21的数量及第二狭缝22的数量均与极数相同(即1倍)。与此相对,在该实施方式5中,第一狭缝21的数量及第二狭缝22的数量为极数的2倍。在极数为6的情况下,第一狭缝21及第二狭缝22的数量均为12。

实施方式5中的各第一狭缝21从与某个磁铁插入孔11的极中心P相当的周向位置起,延伸到与该磁铁插入孔11的周向端部相当的周向位置。在周向上相邻的第一狭缝21之间形成有肋24。

以从外周侧覆盖肋24的方式形成有第二狭缝22。当将第一狭缝21的数量设为N时,第二狭缝22形成在相对于第一狭缝21在周向上偏移360/(2×N)度的位置。在图16中,由于第一狭缝21的数量为12,所以360/(2×N)为15度。第二狭缝22的周向长度比第一狭缝21的周向长度短。

在图16所示的例子中没有形成贯通孔16(图2),但也可以在相邻的第二狭缝22间的狭缝间区域26或其外周侧形成贯通孔16。

除了第一狭缝21及第二狭缝22的数量和贯通孔16的有无,实施方式5的转子1D与实施方式1的转子1同样地构成。即,参照图4说明的尺寸A1、A2、B1、B2、C、D、E、F的关系在实施方式5中也成立。

根据该实施方式5,与实施方式1同样地,能够降低中心孔15的内径应变,并抑制永久磁铁3的加热。另外,由于第一狭缝21的数量及第二狭缝22的数量均为极数的2倍,所以能够良好地保持转子1的周向上的重量平衡,并抑制电动机100的振动。

此外,在此,第一狭缝21的数量及第二狭缝22的数量均设为极数的2倍,但不限于2倍,是整数倍即可。

另外,在上述实施方式1~5中,第一狭缝21的数量与第二狭缝22的数量为同数,但也可以不同。

<回转压缩机>

接着,说明能够应用上述实施方式1~5的电动机100的回转压缩机300。图17是示出回转压缩机300的结构的纵剖视图。回转压缩机300例如被用于空气调节装置,具备密闭容器307、配设在密闭容器307内的压缩机构301及驱动压缩机构301的电动机100。

压缩机构301具有:具有缸室303的缸体302、电动机100的轴4、固定于轴4的滚动活塞304、将缸室303内分为吸入侧和压缩侧的叶片(未图示)、被插入轴4并封闭缸室303的轴向端面的上部框架305及下部框架306。在上部框架305及下部框架306分别安装有上部排出消音器308及下部排出消音器309。

密闭容器307是圆筒状的容器。在密闭容器307的底部积存有对压缩机构301的各滑动部进行润滑的冷冻机油(未图示)。轴4由作为轴承部的上部框架305及下部框架306保持成能够旋转。

缸体302在内部具备缸室303,滚动活塞304在缸室303内偏心旋转。轴4具有偏心轴部,滚动活塞304与该偏心轴部嵌合。

电动机100的定子5通过热装、压入或焊接等方法,组入密闭容器307的框架的内侧。从固定于密闭容器307的玻璃端子311向定子5的线圈55供给电力。轴4固定于中心孔,所述中心孔形成在转子1的转子铁芯10(图2)的中央。

在密闭容器307的外部安装有储存制冷剂气体的储液器310。在密闭容器307固定有吸入管313,经由该吸入管313从储液器310向缸体302供给制冷剂气体。另外,在密闭容器307的上部设置有向外部排出制冷剂的排出管312。

从储液器310供给的制冷剂气体通过吸入管313被供给到缸体302的缸室303内。当通过逆变器的通电而驱动电动机100并使转子1旋转时,轴4与转子1一起旋转。然后,与轴4嵌合的滚动活塞304在缸室303内偏心旋转,在缸室303内压缩制冷剂。在缸室303中被压缩后的制冷剂通过排出消音器308、309,进一步通过转子铁芯10的贯通孔16等(图2)并在密闭容器307内上升。在密闭容器307内上升的制冷剂从排出管312排出,并供给到制冷循环的高压侧。

上述实施方式1~5的电动机100通过抑制由永久磁铁3的加热导致的退磁而具有较高的电机效率,另外,通过提高转子铁芯10与轴4的嵌合强度而具有较高的工作的可靠性。因此,通过将该电动机100应用于回转压缩机300,从而能够提高回转压缩机300的运转效率,并提高可靠性。

此外,实施方式1~5的电动机100不限于应用于回转压缩机300,也能够利用于其他种类的压缩机。

<空气调节装置>

接着,说明具备上述回转压缩机300的空气调节装置400(制冷循环装置)。图18是示出空气调节装置400的结构的图。空气调节装置400具备压缩机401、冷凝器402、节流装置(减压装置)403及蒸发器404。压缩机401、冷凝器402、节流装置403及蒸发器404利用制冷剂配管407连结并构成制冷循环。即,制冷剂按压缩机401、冷凝器402、节流装置403及蒸发器404的顺序循环。

压缩机401、冷凝器402及节流装置403设置于室外机410。压缩机401由图17所示的回转压缩机300构成。在室外机410设置有向冷凝器402供给室外的空气的送风机405。蒸发器404设置于室内机420。在该室内机420设置有向蒸发器404供给室内的空气的送风机406。

空气调节装置400的工作如下所述。压缩机401将吸入的制冷剂压缩并送出。冷凝器402进行从压缩机401流入的制冷剂与室外的空气的热交换,使制冷剂冷凝并液化,并向制冷剂配管407送出。送风机405向冷凝器402供给室外的空气。节流装置403通过使开度变化,从而调整在制冷剂配管407中流动的制冷剂的压力等。

蒸发器404进行利用节流装置403设为低压状态后的制冷剂与室内的空气的热交换,使制冷剂夺取空气的热而蒸发(气化),并向制冷剂配管407送出。送风机406向蒸发器404供给室内的空气。由此,在蒸发器404中被夺取热后的冷风被供给到室内。

空气调节装置400的压缩机300能够应用上述实施方式1~5的电动机100,由此,具有较高的运转效率和工作的可靠性。因此,能够提高空气调节装置400的能量效率,并提高可靠性。

以上,具体地说明了本发明的优选的实施方式,但本发明不限定于上述实施方式,能够在不脱离本发明的主旨的范围内进行各种改良或变形。

附图标记的说明

1、1A、1B、1C、1D转子,3永久磁铁,4轴,5定子,10转子铁芯,11磁铁插入孔,12隔磁磁桥,13径向狭缝,15中心孔,16贯通孔,17铆接部,21第一狭缝,22第二狭缝,23内周部,24肋,25狭缝间部,26狭缝间区域,27第三狭缝,28狭缝间区域,50定子铁芯,51磁轭,52齿,55线圈,100电动机,300压缩机(回转压缩机),301压缩机构,307密闭容器,400空气调节装置(制冷循环装置),401四通阀,402冷凝器,403减压装置,404蒸发器,407制冷剂配管。

- 转子、电动机、压缩机、空气调节装置及转子的制造方法

- 转子、电动机、压缩机、空气调节机以及转子的制造方法