能常温下贴合的有机电子装置用封装材料及有机电子装置

文献发布时间:2023-06-19 11:14:36

技术领域

本发明涉及能常温下贴合的有机电子装置用封装材料及包括其的有机电子装置,更具体地,涉及如下的能常温下贴合的有机电子装置用封装材料及包括其的有机电子装置,即,去除及阻挡水分、杂质等引起不良影响的物质以防止接近有机电子装置,不会产生在去除水分时可能发生的层间剥离现象,同时具有耐湿性及耐热性优秀的效果,在薄膜封装工序(Thin Film Encapsulation)中,即使在常温下,有机电子装置与封装材料之间的贴合性也很优秀。

背景技术

有机发光二极管(OLED,Organic Light Emitting Diode)作为发光层由薄膜的有机化合物组成的发光二极管,利用了电场发光现象,即,通过向荧光有机化合物导入电流来进行发光。通常,这种有机发光二极管通过3色(红色(Red)、绿色(Green)、蓝色(Blue))独立像素方式、图像转换方式(CCM)、颜色过滤方式等来实现主要颜色,根据使用的发光材料所包含的有机物质的量区分低分子有机发光二极管与高分子有机发光二极管。并且,根据驱动方式可区分被动型驱动方式与主动型驱动方式。

这种有机发光二极管具有如下优点,即,通过自身发光的高效率、低电压驱动、简单的驱动等可显示高画质的影像。并且,利用有机物的柔韧特性可适用于柔性显示器及有机物电子器件。

通过将作为发光层的有机化合物以薄膜形式层叠在基板上来制造有机发光二极管。但是,由于使用在有机发光二极管的有机化合物对杂质、氧、水分非常敏感,因此具有如下问题,即,通过外部暴露或水分、氧渗透可轻易产生特性上的劣化。这种有机物的劣化现象不仅对有机发光二极管的发光特性产生影响,而且还缩短使用寿命。为了防止这种现象,需要薄膜封装工序(Thin Film Encapsulation)来防止氧、水分等流入有机电子装置的内部。

虽然以往通过将金属罐或玻璃以具有槽的方式加工成盖形态来在其槽内以粉末形态装载用于吸收水分的干燥剂,但这种方法难以同时具有如下优点,即,通过封装的有机电子装置以透湿为目的水平去除水分,防止水分、杂质等不良原因物质进入有机电子装置,当去除水分时可防止出现层间剥离现象,产生优秀的耐湿性及耐热性的效果。

另一方面,薄膜封装工序(Thin Film Encapsulation)通常在45~60℃的温度下进行,以贴合(=封装)有机发光二极管与用于封装有机发光二极管的封装材料。但是,若薄膜封装工序在45~60℃的温度下进行,则存在优秀基材之间的热膨胀系数(CTE)差异而发生翘曲的问题。

现有技术文献

专利文献

专利文献1:韩国公开专利号第2006-0030718号(公开日:2006年04月11日)

发明内容

发明所要解决的问题

本发明为了解决如上所述的问题而提出,本发明所要解决的问题在于,提供如下的能够在常温下贴合的有机电子装置用封装材料及包括其的有机电子装置,即,去除及阻挡水分、杂质等引起不良影响的物质以防止接近有机电子装置,不会产生在去除水分时可能发生的层间剥离现象,同时具有耐湿性及耐热性优秀的效果,在薄膜封装工序中,即使在常温下,有机电子装置与封装材料之间的贴合性也很优秀。

用于解决问题的方案

为了解决上述问题,本发明的能够在常温下贴合的有机电子装置用封装材料可包括能够在常温下贴合的封装树脂层,上述封装树脂层包含封装树脂、增粘剂及吸湿剂。

根据本发明一优选实施例,本发明的封装树脂层可以满足以下关系式1。

关系式1:

在上述关系式1中,A为在将以800μm的厚度固化的封装树脂层冲压成具有6mm的圆形直径之后,在25℃的温度、15rad/s的频率及0.1N的轴向力(axial force)条件下测量的储能模量(Storage Modulus,Pa),B为在将以800μm的厚度固化的封装树脂层冲压成具有6mm的圆形直径之后,在25℃的温度、15rad/s的频率及0.1N的轴向力(axial force)条件下测量的损耗模量(Loss Modulus,Pa),C为在将以800μm的厚度固化的封装树脂层冲压成具有6mm的圆形直径之后,在25℃的温度、15rad/s的频率及0.1N的轴向力(axial force)条件下测量的粘度(Viscosity,Pa·S)。

根据本发明一优选实施例,上述关系式1中的A可以为100000~1300000Pa,B可以为100000~1300000Pa,C可以为5000~200000Pa·s。

根据本发明一优选实施例,本发明的封装树脂层还可满足以下关系式2。

关系式2:

在上述关系式2中,D为在将以800μm的厚度固化的封装树脂层冲压成具有6mm的圆形直径之后,在85℃的温度、15rad/s的频率及0.1N的轴向力(axial force)条件下测量的储能模量(Storage Modulus,Pa),E为在将以800μm的厚度固化的封装树脂层冲压成具有6mm的圆形直径之后,在85℃的温度、15rad/s的频率及0.1N的轴向力(axial force)条件下测量的损耗模量(Loss Modulus,Pa),F为在将以800μm的厚度固化的封装树脂层冲压成具有6mm的圆形直径之后,在85℃的温度、15rad/s的频率及0.1N的轴向力(axial force)条件下测量的粘度(Viscosity,Pa·S)。

根据本发明一优选实施例,上述关系式2中的D可以为50000~200000Pa,E可以为10000~200000Pa,F可以为2000~20000Pa·s。

根据本发明一优选实施例,本发明的封装树脂层可以满足以下关系式3。

关系式3:3≤A/D≤20;

在上述关系式3中,A为在将以800μm的厚度固化的封装树脂层冲压成具有6mm的圆形直径之后,在25℃的温度、15rad/s的频率及0.1N的轴向力(axial force)条件下测量的储能模量(Storage Modulus,Pa),D为在将以800μm的厚度固化的封装树脂层冲压成具有6mm的圆形直径之后,在85℃的温度、15rad/s的频率及0.1N的轴向力(axial force)条件下测量的储能模量(Storage Modulus,Pa)。

根据本发明一优选实施例,上述关系式3中的A可以为100000~1300000Pa,D可以为50000~200000Pa。

根据本发明一优选实施例,本发明的封装树脂层还可满足以下关系式4。

关系式4:20≤B/E≤80;

在上述关系式4中,B为在将以800μm的厚度固化的封装树脂层冲压成具有6mm的圆形直径之后,在25℃的温度、15rad/s的频率及0.1N的轴向力(axial force)条件下测量的损耗模量(Loss Modulus,Pa),E为在将以800μm的厚度固化的封装树脂层冲压成具有6mm的圆形直径之后,在85℃的温度、15rad/s的频率及0.1N的轴向力(axial force)条件下测量的损耗模量(Loss Modulus,Pa)。

根据本发明一优选实施例,上述关系式4中的B可以为100000~1300000Pa,E可以为10000~200000Pa。

根据本发明一优选实施例,本发明的封装树脂层还可满足以下关系式5。

关系式5:5≤C/F≤30;

在上述关系式5中,C为在将以800μm的厚度固化的封装树脂层冲压成具有6mm的圆形直径之后,在25℃的温度、15rad/s的频率及0.1N的轴向力(axial force)条件下测量的粘度(Viscosity,Pa·S),F为在将以800μm的厚度固化的封装树脂层冲压成具有6mm的圆形直径之后,在85℃的温度、15rad/s的频率及0.1N的轴向力(axial force)条件下测量的粘度(Viscosity,Pa·S)。

根据本发明一优选实施例,上述关系式5中的C可以为5000~200000Pa·s,F可以为2000~20000Pa·s。

根据本发明一优选实施例,本发明的封装树脂层还可满足以下条件(1)及(2)。

(1)100≤G≤300;

(2)500≤H,

在上述条件(1)中,G为根据ASTM D2979标准(探头式初粘力测试(Probe TackTest))测量的固化的封装树脂层的粘着力(tack force,gf)。

在上述条件(2)中,H表示利用通用试验(UTM)设备测量的固化的封装树脂层的剪切强度(shear strength,gf/6mm)。

根据本发明一优选实施例,本发明的封装树脂层可包括:第一封装树脂层;以及第二封装树脂层,形成在上述第一封装树脂层的一面。

根据本发明一优选实施例,相对于100重量份的封装树脂,本发明的第一封装树脂层包含94~176重量份的增粘剂及6.3~11.7重量份的吸湿剂。

根据本发明一优选实施例,相对于100重量份的封装树脂,本发明的第二封装树脂层包含57~107重量份的增粘剂及110~206重量份的吸湿剂。

根据本发明一优选实施例,本发明的封装树脂可包含由以下化学式1表示的化合物。

化学式1:

在上述化学式1中,R

根据本发明一优选实施例,本发明的第一封装树脂层及第二封装树脂层可分别独立地还包含选自固化剂及紫外光引发剂中的一种以上。

根据本发明一优选实施例,相对于100重量份的封装树脂,本发明的第一封装树脂层可包含28~52重量份的固化剂及1.4~2.6重量份的紫外光引发剂。

根据本发明一优选实施例,相对于100重量份的封装树脂,本发明的第二封装树脂层可包含6.3~11.7重量份的固化剂及1.4~2.6重量份的紫外光引发剂。

根据本发明一优选实施例,本发明的第一封装树脂层的固化剂可包含由以下化学式2表示的化合物及由以下化学式3表示的化合物。

化学式2:

在上述化学式2中,在上述化学式2中,A

化学式3:

在上述化学式3中,A

根据本发明一优选实施例,本发明的第二封装树脂层的固化剂可包含由上述化学式2表示的化合物。

根据本发明一优选实施例,本发明的第一封装树脂层的固化剂能够以1:5.25~9.75的重量比包含由上述化学式2表示的化合物及由上述化学式3表示的化合物。

根据本发明一优选实施例,本发明的第一封装树脂层及第二封装树脂层具有1:2.8~5.2的厚度比。

根据本发明一优选实施例,本发明的第一封装树脂层可具有1~20μm的厚度。

根据本发明一优选实施例,本发明的第二封装树脂层可具有30~60μm的厚度。

另一方面,本发明的有机电子装置可包括:基板;有机电子装置,形成于上述基板的至少一面;以及本发明的能够在常温下贴合的有机电子装置用封装材料,用于封装上述有机电子装置。

以下,对本发明中使用的术语进行说明。

本发明中使用的术语吸湿剂可通过其表面和范德华力等物理或化学结合来吸附水分,其包含所有物质成分不因吸附水分而改变的水分吸附物质以及通过化学反应吸收水分来变为新物质的水分吸收物质。

并且,本发明中使用的术语常温是指10~40℃,优选15~35℃,并且优选18~30℃的温度。

发明效果

本发明的能够在常温下贴合的有机电子装置用封装材料阻挡氧、杂质和水分,同时可以有效去除渗透的水分来显着阻止水分到达有机电子装置,从而可显着提高有机电子装置的寿命及耐久性。并且,不会产生在去除水分时可能发生的层间剥离现象,同时具有耐湿性及耐热性优秀的效果。除此之外,在将封装材料封装到有机电子装置的薄膜封装工序中,即使在常温下,有机电子装置与封装材料之间的贴合性也非常优秀。

附图说明

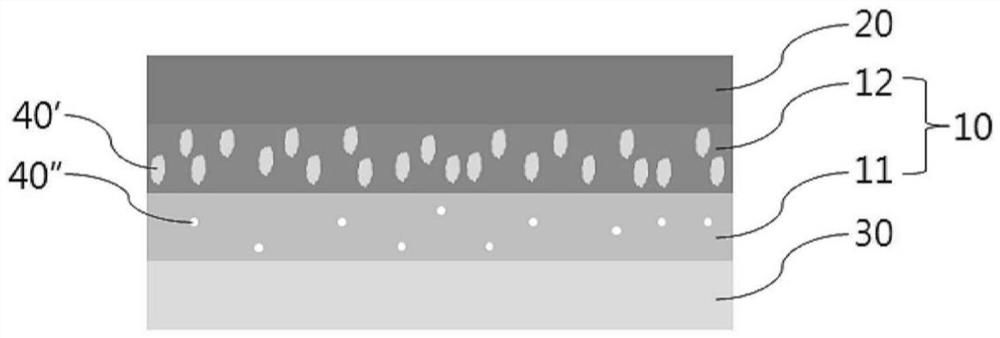

图1为本发明一优选实施例的能够在常温下贴合的有机电子装置用封装材料的剖视图。

图2为本发明一优选实施例的有机电子装置的剖视图。

具体实施方式

以下,参照附图对本发明的实施例的优选实施例进行详细的说明。本发明能够以多种不同的方式实现,而不限于在此所说明的实施例。为了在附图中准确地说明本发明,省略了与说明无关的部分,在说明书全文中,对相同或类似的结构要素赋予了相同的附图标记。

参照图1,本发明的能够在常温下贴合的有机电子装置用封装材料可以包含封装树脂层10。

本发明的封装树脂层10可以包含封装树脂、增粘剂及吸湿剂40'、40"。

首先,封装树脂可以包含压敏粘合剂组合物,优选地,可以包含聚烯烃类树脂,聚烯烃类树脂可以包含选自聚(C2至C6)亚烷基树脂,例如聚乙烯、聚丙烯、聚异丁烯(Polyisobutylene);以及乙烯、丙烯和/或二烯类化合物共聚的无规共聚物树脂中的一种或2种以上。

例举优选一例,封装树脂可以包含由以下化学式1表示的化合物。

化学式1:

在上述化学式1中,R

并且,随着化学式1的R

并且,化学式1中,n可以为满足重均分子量30000~1550000的有理数,优选地,可以为满足重均分子量40000~1500000的有理数,更优选地,可以为满足重均分子量100000~1300000的有理数,进一步优选地,可以为满足重均分子量200000~800000的有理数。当重均分子量小于30000时,可产生因模量降低而引起的板下垂现象、耐热性下降,随着吸湿剂的填充性降低,可导致可靠性降低、机械物性降低,随着弹性的降低,会产生由于吸湿剂的体积膨胀引起的与基材之间的浮动现象。并且,当重均分子量大于1550000时,由于润湿性的降低而会导致与基材之间的粘结力降低,并且因模量的增加而会导致与板的贴合性降低。

当通过下述测定方法测定由上述化学式1表示的化合物时,结晶化温度可以为100~140℃,优选地,可以为110~130℃,更优选地,可以为115~125℃。

测量方法

当以10℃/分钟的速度将温度从200℃冷却至-150℃时,通过分析利用差示扫描量热仪(DSC,Differential Scanning Calorimetry)测量的热流量的冷却曲线的峰值来测量结晶化温度(Tc)。

然后,增粘剂只要是通常用于有机电子装置封装材料用粘结组合物的粘结树脂均可使用,并无特别的限制,优选地,可包含选自加氢石油树脂、加氢松香树脂、加氢松香酯树脂、加氢萜烯树脂、加氢萜烯苯酚树脂、聚合松香树脂及聚合松香酯树脂中的一种以上。

然后,吸湿剂40'、40"只要是通常用于有机电子装置的封装的吸湿剂均可使用,并无特别的限制,优选地,包括作为组成成分包含沸石、二氧化钛、氧化锆或蒙脱石等的吸湿剂、金属盐及金属氧化物中的一种以上,更优选地,可包括金属氧化物。

金属氧化物可包括二氧化硅(SiO

金属盐可包含硫酸锂(Li

优选使用纯度为95%以上的吸湿剂,当纯度小于95%时,不仅降低水分吸收功能,而且包含在吸湿剂中的物质作为杂质可引起粘结膜的不良,虽然对有机电子装置产生影响,但不限于此。

另一方面,本发明的封装树脂层10还可包含选自固化剂及紫外光引发剂中的一种以上。

固化剂只要是通常用作固化剂的物质均可使用,并无特别的限制,优选地,可包含通过起到交联剂的作用来确保封装树脂层的充分的交联密度的物质,更优选地,可包含选自重均分子量为100~1500的氨基甲酸乙酯丙烯酸酯类固化剂及重均分子量为100~1500的丙烯酸酯类固化剂中的一种以上。当固化剂的重均分子量小于100时,板接合性及与基材之间的粘结力随着硬度的增加而降低,从而可产生未反应固化剂的漏气(Outgas)问题,当重均分子量大于1500时,可产生因软化性(Softness)增加引起的机械物性降低的问题。

紫外光(UV)引发剂只要是通常用作紫外光引发剂的物质均可使用,并无特别的限制,例举优选一例,可包含选自单酰基膦(Mono Acyl Phosphine)、双酰基膦(Bis AcylPhosphine)、α-羟基酮(α-Hydroxyketone)、α-氨基酮(α-Aminoketone)、乙醛酸苯酯(Phenylglyoxylate)、苄基二甲基缩酮(Benzyldimethyl-ketal)中的一种以上。

进一步地,本发明的封装树脂层10可以满足以下关系式1。

关系式1:

在上述关系式1中,A为在将以800μm的厚度固化的封装树脂层10冲压成具有6mm的圆形直径之后,在25℃的温度、15rad/s的频率及0.1N的轴向力(axial force)条件下测量的储能模量(Storage Modulus,Pa)。

并且,在上述关系式1中,B为在将以800μm的厚度固化的封装树脂层10冲压成具有6mm的圆形直径之后,在25℃的温度、15rad/s的频率及0.1N的轴向力(axial force)条件下测量的损耗模量(Loss Modulus,Pa)。

并且,在上述关系式1中,C为在将以800μm的厚度固化的封装树脂层10冲压成具有6mm的圆形直径之后,在25℃的温度、15rad/s的频率及0.1N的轴向力(axial force)条件下测量的粘度(Viscosity,Pa·S)。

当

另一方面,上述关系式1中的A可以为100000~1300000Pa,优选为300000~1000000Pa,更优选为600000~800000Pa,进一步优选为650000~750000Pa,当A小于100000Pa时,保管及运输期间由于装载产品而可能存在封装材料的树脂流动性(ResinFlow)不良的问题,当大于1300000Pa时,由于常温下的粘结力不足和缓冲效果不足而可能存在板受损的问题。

并且,上述关系式1中的B可以为100000~1300000Pa,优选为300000~1100000Pa,更优选为800000~1000000Pa,进一步优选为850000~950000Pa,当B小于100000Pa时,由于贴合工序中的湿润性差而可能存在粘结力降低的问题,当大于1300000Pa时,由于在产品保管及工序中缺乏对外部损坏(切割及变形)的复原力而可能存在高缺陷率的问题。

并且,上述关系式1中的C可以为5000~200000Pa·s,优选为10000~150000Pa·s,更优选为60000~90000Pa·s,进一步优选为70000~80000Pa·s,当C小于5000Pa·s时,由于贴合工序中的高湿润性而可能存在气泡捕获的问题,当大于200000Pa·s时,由于贴合工序中的缓冲效果不足而可能存在板受损的问题。

进一步地,本发明的封装树脂层10还可满足以下关系式2。

关系式2:

在上述关系式2中,D为在将以800μm的厚度固化的封装树脂层冲压成具有6mm的圆形直径之后,在85℃的温度、15rad/s的频率及0.1N的轴向力(axial force)条件下测量的储能模量(Storage Modulus,Pa)。

并且,在上述关系式2中,E为在将以800μm的厚度固化的封装树脂层冲压成具有6mm的圆形直径之后,在85℃的温度、15rad/s的频率及0.1N的轴向力(axial force)条件下测量的损耗模量(Loss Modulus,Pa)。

并且,在上述关系式2中,F为在将以800μm的厚度固化的封装树脂层冲压成具有6mm的圆形直径之后,在85℃的温度、15rad/s的频率及0.1N的轴向力(axial force)条件下测量的粘度(Viscosity,Pa·S)。

当

另一方面,上述关系式2中的D可以为50000~200000Pa,优选为55000~100000Pa,更优选为60000~80000Pa,进一步优选为60000~70000Pa,当D小于50000Pa时,由于对外部变形的抵抗力不足而可能存在暗点的问题,当大于200000Pa时,由于粘结力不足而可能存在与基材之间浮动的问题。

并且,上述关系式2中的E可以为10000~200000Pa,优选为10000~100000Pa,更优选为15000~30000Pa,进一步优选为15000~25000Pa,当E小于10000Pa时,由于对封装材料的变形的准备不足而可能存在高温暗点的问题,当大于200000Pa时,由于封装材料的耐热性不足而可能存在可靠性降低的问题。

并且,上述关系式2中的F可以为2000~20000Pa·s,优选为3000~10000Pa·s,更优选为3500~5500Pa·s,进一步优选为4000~5000Pa·s,当F小于2000Pa·S时,可能存在保管稳定性降低及耐热性不足的问题,当大于20000Pa·S时,由于延展性(Siftness)不足而可能存在发生板翘曲的问题。

进一步地,本发明的封装树脂层10可以满足以下关系式3。

关系式3:

3≤A/D≤20,优选地,7.44≤A/D≤13.82,更优选地,8.50≤A/D≤12.76,进一步优选地,9.57≤A/D≤11.7,再进一步优选地,10.10≤A/D≤11.16。

在上述关系式3中,A为在将以800μm的厚度固化的封装树脂层10冲压成具有6mm的圆形直径之后,在25℃的温度、15rad/s的频率及0.1N的轴向力(axial force)条件下测量的储能模量(Storage Modulus,Pa)。

并且,在上述关系式3中,D为在将以800μm的厚度固化的封装树脂层冲压成具有6mm的圆形直径之后,在85℃的温度、15rad/s的频率及0.1N的轴向力(axial force)条件下测量的储能模量(Storage Modulus,Pa)。

当A/D小于3时,由于高温下的粘结力减小而可能在高温工序中发生表面剥离的问题,当大于20时,在常温贴合后评价高温可靠性的过程中,由于产品的变形而存在发生表面浮动的问题。

另一方面,上述关系式3中的A可以为100000~1300000Pa,优选为300000~1000000Pa,更优选为600000~800000Pa,进一步优选为650000~750000Pa,当A小于100000Pa时,保管及运输期间由于装载产品而可能存在封装材料的树脂流动性(ResinFlow)不良的问题,当大于1300000Pa时,由于常温下的粘结力不足和缓冲效果不足而可能存在板受损的问题。

并且,上述关系式3的D可以为50000~200000Pa,优选为55000~100000Pa,更优选为60000~80000Pa,进一步优选为60000~70000Pa,当D小于50000Pa时,由于对外部变形的抵抗力不足而可能存在暗点的问题,当大于200000Pa时,由于粘结力不足而可能存在与基材之间浮动的问题。

进一步地,本发明的封装树脂层10还可满足以下关系式4。

关系式4:

20≤B/E≤80,优选地,32.26≤B/E≤59.92,更优选地,36.87≤B/E≤55.31进一步优选地,41.48≤B/E≤50.70,再进一步优选地,43.79≤B/E≤48.4。

在上述关系式4中,B为在将以800μm的厚度固化的封装树脂层冲压成具有6mm的圆形直径之后,在25℃的温度、15rad/s的频率及0.1N的轴向力(axial force)条件下测量的损耗模量(Loss Modulus,Pa)。

并且,上述关系式4中,E为在将以800μm的厚度固化的封装树脂层冲压成具有6mm的圆形直径之后,在85℃的温度、15rad/s的频率及0.1N的轴向力(axial force)条件下测量的损耗模量(Loss Modulus,Pa)。

当,B/E小于20时,由于高温暗点及耐热性降低而可能存在可靠性降低的问题,当大于88时,在常温贴合后评价高温可靠性的过程中,由于产品的变形而存在发生表面浮动的问题。

另一方面,上述关系式4中的B可以为100000~1300000Pa,优选为300000~1100000Pa,更优选为800000~1000000Pa,进一步优选为850000~950000Pa,当B小于100000Pa时,由于在贴合工序中湿润性不足而可能存在粘结力降低的问题,当大于1300000Pa时,由于在产品保管及工序中缺乏对外部损坏(切割及变形)的复原力而可能存在高缺陷率的问题。

并且,上述关系式4中的E可以为10000~200000Pa,优选为10000~100000Pa,更优选为15000~30000Pa,进一步优选为15000~25000Pa,当E小于10000Pa时,由于对封装材料的变形的准备不足而可能存在高温暗点的问题,当大于200000Pa时,由于封装材料的耐热性不足而可能存在可靠性降低的问题。

进一步地,本发明的封装树脂层10还可满足以下关系式5。

关系式5:

5≤C/F≤30,优选地,11.54≤C/F≤21.44,更优选地,13.19≤C/F≤19.8,进一步优选地,14.84≤C/F≤18.14,再进一步优选地,15.67≤C/F≤17.32。

在上述关系式5中,C为在将以800μm的厚度固化的封装树脂层冲压成具有6mm的圆形直径之后,在25℃的温度、15rad/s的频率及0.1N的轴向力(axial force)条件下测量的粘度(Viscosity,Pa·S)。

并且,在上述关系式5中,F为在将以800μm的厚度固化的封装树脂层冲压成具有6mm的圆形直径之后,在85℃的温度、15rad/s的频率及0.1N的轴向力(axial force)条件下测量的粘度(Viscosity,Pa·S)。

当,C/F小于5时,由于高温暗点及耐热性降低而可能存在可靠性降低的问题,当大于30时,在常温贴合后评价高温可靠性的过程中,由于产品的变形而存在发生表面浮动的问题。

另一方面,上述关系式5中的C可以为5000~200000Pa·s,优选为10000~150000Pa·s,更优选为60000~90000Pa·s,进一步优选为70000~80000Pa·s,当C小于5000Pa·s时,由于贴合工序中的高湿润性而可能存在气泡捕获的问题,当大于200000Pa·s时,由于贴合工序中的缓冲效果不足而可能存在板受损的问题。

并且,上述关系式5中的F可以为2000~20000Pa·s,优选为3000~10000Pa·s,更优选为3500~5500Pa·s,进一步优选为4000~5000Pa·s,当F小于2000Pa·S时,可能存在保管稳定性降低及耐热性不足的问题,当大于20000Pa·S时,由于延展性(Siftness)不足而可能存在发生板翘曲的问题。

进一步地,本发明的封装树脂层10还可满足以下条件(1)及(2)。

(1)100≤G≤300,优选地,150≤G≤250,更优选地,180≤G≤230。

在上述条件(1)中,G为根据ASTM D2979标准(探头式初粘力测试(Probe TackTest))测量的固化的封装树脂层的粘着力(tack force,gf),当G小于100时,由于贴合工序中的滑移而可能存在对准(Align)的问题,当大于300时,由于贴合工序中的高湿润性而可能存在气泡捕获的问题。

(2)500≤H,优选地,1000≤H≤9000,更优选地,4000≤H≤7000。

在上述条件(2)中,H为利用通用试验设备测量的固化的封装树脂层的剪切强度(shear strength,gf/6mm),当H小于500时,由于粘结力降低而可能存在对准(Align)不良及表面剥离的问题。

另一方面,本发明的封装树脂层10可以包括第一封装树脂层11以及形成于上述第一封装树脂层11的一面的第二封装树脂层12。

并且,本发明的能够在常温下贴合的有机电子装置用封装材料还可包括形成于第一封装树脂层11的另一面的离型层30,并且还可包括形成于第二封装树脂层12的一面的金属层20。

首先,第一封装树脂层11是直接接触有机电子装置(未示出)的层,可包含封装树脂、增粘剂及吸湿剂40"。

第一封装树脂层11中包含的封装树脂可以包含与之前提及的封装树脂相同的物质,第一封装树脂层11中包含的增粘剂可以包含与之前提及的增粘剂相同的物质,第一封装树脂层11中包含的吸湿剂40"可以包含与之前提及的吸湿剂相同的物质,优选地,可以包含二氧化硅(SiO

另一方面,相对于100重量份的封装树脂,本发明的第一封装树脂层11可包含94~176重量份的增粘剂,优选包含108~162重量份,更优选包含121~149重量份,进一步优选包含128~142重量份,当包含94重量份以下时,可能存在耐湿性差的问题,当包含176重量份以上时,由于弹性降低(脆性(Brittle))而可能存在耐久性及耐湿性降低的问题。

并且,相对于100重量份的封装树脂,本发明的第一封装树脂层11可包含6.3~11.7重量份的吸湿剂40",优选包含7.2~10.8重量份,更优选包含8.1~9.9重量份,进一步优选包含8.55~9.45重量份,当包含6.3重量份以下时,无法实现期望的从第一封装树脂层11中去除水分的效果,因而可能存在有机电子装置的耐久性降低的问题,当包含11.7重量份以上时,由于湿润性不足而导致与有机电子装置之间的紧贴力、粘结力等贴合不良,从而可能存在有机电子装置的可靠性降低的问题。

进一步地,本发明的第一封装树脂层11除了封装树脂、增粘剂及吸湿剂40"之外,还可包含选自固化剂及紫外光引发剂中的一种以上,优选地,还可包含固化剂及紫外光引发剂。

第一封装树脂层11中包含的固化剂可以包含与之前提及的固化剂相同的物质,优选地,可以包含选自由以下化学式2表示的化合物及由以下化学式3表示的化合物中的一种以上,更优选地,可以包含由以下化学式2表示的化合物及由以下化学式3表示的化合物,因而可以确保充分的固化密度,由此具有耐湿性及耐热性优秀的优点。并且,由于常温湿润性及粘结力优秀,因而具有可进行常温贴合工序的优点。

化学式2:

在上述化学式2中,A1及A2分别独立地为-CH

化学式3:

在上述化学式3中,A

并且,第一封装树脂层11中包含的固化剂能够以1:5.25~9.75的重量比,优选以1:6~9的重量比,更优选以1:6.75~8.25的重量比,进一步优选以1:7.12~7.88的重量比包含由上述化学式2表示的化合物及由上述化学式3表示的化合物,当重量比小于5.25时,由于常温粘结力降低而可能存在可靠性降低的问题,当大于9.75时,可能存在封装材料的树脂流动性及耐热性差的问题。

并且,相对于100重量份的封装树脂,本发明的第一封装树脂层11能够包含28~52重量份,优选32~48重量份,更优选36~44重量份,进一步优选38~42重量份的固化剂,当包含28重量份以下时,无法实现期望的凝胶含量(gelation content)及模量,并且可能存在弹力降低的问题,当包含52重量份以上时,由于高模量及硬度而可能存在板贴合不良以及湿润性降低引起的粘结力降低的问题。

第一封装树脂层11中包含的紫外光引发剂可包含与之前提及的紫外光引发剂相同的物质。

并且,相对于100重量份的封装树脂,本发明的第一封装树脂层11可包含1.4~2.6重量份,优选1.6~2.4重量份,更优选1.8~2.2重量份,进一步优选1.9~2.1重量份的紫外光引发剂,当包含1.4重量份以下时,由于紫外光(UV)固化不良而可能存在耐热性差的问题,当包含2.6重量份以上时,由于固化密度降低而可能存在耐热性差的问题。

然后,第二封装树脂层12是直接接触金属层20的层,可包含封装树脂、增粘剂及吸湿剂40'。

第二封装树脂层12中包含的封装树脂可以包含与之前提及的封装树脂相同的物质,第二封装树脂层12中包含的增粘剂可包含与之前提及的增粘剂相同的物质,第二封装树脂层12中包含的吸湿剂40'可包含与之前提及的吸湿剂相同的物质,优选地,可包含氧化钙(CaO),由此可具有可以通过化学反应而不是物理吸收来稳定地吸收水分的优点。并且,第二封装树脂层12中包含的吸湿剂40'的形状或粒径不受限制,但优选地,其形状可以是无定形或球形,平均粒径可以为0.1~20μm,优选为0.5~10μm,更优选为1.5~4μm,当平均粒径小于0.1μm时,由于分散力降低而可能存在可靠性及粘结力降低的问题,当大于20μm时,由于贴合工序中被突出粒子受损而可能存在暗点的问题。

另一方面,相对于100重量份的封装树脂,本发明的第二封装树脂层12可包含57~107重量份,优选65~99重量份,更优选73~90重量份,进一步优选77~86重量份的增粘剂,当包含57重量份以下时,可能存在耐湿性差的问题,当包含107重量份以上时,由于弹性降低(脆性(Brittle))而可能存在耐久性及耐湿性降低的问题。

并且,相对于100重量份的封装树脂,本发明的第二封装树脂层12可包含110~206重量份,优选126~190重量份,更优选142~174重量份,进一步优选150~166重量份的吸湿剂40',当包含110重量份以下时,无法实现期望的从第二封装树脂层12中去除水分的效果,因而可能存在有机电子装置的耐久性降低的问题,当包含206重量份以上时,粘结性能显着降低,由于吸收水分时的过度的体积膨胀,包括第一封装树脂层11及第二封装树脂层12和/或第二封装树脂层12及第一封装树脂层11的封装树脂层10浮于有机电子装置,导致水分快速从它们之间渗透,从而可能存在缩短有机电子装置的寿命的问题。

进一步地,本发明的第二封装树脂层12除了封装树脂、增粘剂及吸湿剂40'之外,还可包含选自固化剂及紫外光引发剂中的一种以上,优选地,还可包含固化剂及紫外光引发剂。

第二封装树脂层12中包含的固化剂可以包含与之前提及的固化剂相同的物质,优选地,可以包含由上述化学式2表示的化合物。

并且,相对于100重量份的封装树脂,本发明的第二封装树脂层12可以包含6.3~11.7重量份,优选7.2~10.8重量份,更优选8.1~10.0重量份,进一步优选8.5~9.5重量份的固化剂,当包含6.3重量份以下时,无法实现期望的凝胶含量及模量,并且可能存在弹力降低的问题,当包含11.7重量份以上时,由于高模量及硬度而可能存在板贴合不良以及湿润性降低引起的粘结力降低的问题。

第二封装树脂层12中包含的紫外光引发剂可包含与之前提及的紫外光引发剂相同的物质。

并且,相对于100重量份的封装树脂,本发明的第二封装树脂层12可包含1.4~2.6重量份,优选1.6~2.4重量份,更优选1.8~2.2重量份,进一步优选1.9~2.1重量份的紫外光引发剂,当包含1.4重量份以下时,由于紫外光(UV)固化不良而可能存在耐热性差的问题,当包含2.6重量份以上时,由于固化密度降低而可能存在耐热性差的问题。

另一方面,第一封装树脂层11及第二封装树脂层12可以具有1:2.8~5.2的厚度比,优选地,具有1:3.2~4.8的厚度比,更优选地,具有1:3.6~4.4的厚度比,进一步优选地,具有1:3.8~4.2的厚度比。当厚度比小于1:2.8时,由于水分而可能存在可靠性差的问题,当大于1:5.2时,随着厚度增加,光固化效率降低,由此,由于固化密度降低而可能存在耐热性及可靠性降低的问题。

并且,本发明的第一封装树脂层11的厚度可以为1~30μm,优选为7~13μm,更优选为8~12μm,进一步优选为9~11μm,本发明的第二封装树脂层12的厚度可以为15~70μm,优选为28~52μm,更优选为32~48μm,进一步优选为36~44μm。

并且,第一封装树脂层11及第二封装树脂层12可以是干燥状态的封装树脂层或固化状态的封装树脂层。

本发明的金属层20可以包含选自铁(Fe)、铋(Bi)、锡(Sn)、铟(In)、银(Ag)、铜(Cu)、锌(Zn)、锑(Sb)、镍(Ni)、铬(Cr)及它们的合金中的一种以上。

例举优选一例,包括含有铋(Bi)、锡(Sn)、铟(In)、银(Ag)、铜(Cu)、锌(Zn)、锑(Sb)、镍(Ni)、铬(Cr)等的不锈钢金属材质的金属片,更优选地,可以为包括含有34~38重量百分比的镍及余量的铁(Fe)的合金的金属片(除镍、铁之外,包含必不可少的杂质)。

并且,金属层20的厚度可以为60μm~150μm,优选为70μm~120μm,更优选为75μm~105μm。

本发明的离型层30作为离型层的离型片(liner sheet)材料可使用所属领域中通常使用的离型片材料,例举优选一例,可包含选自聚对苯二甲酸乙二醇酯(PET,polyethylene terephthalate)、纸(Paper)、聚酰亚胺(PI,Poly Imide)及聚酯(PE,PolyEster)中的一种或两种以上。

并且,离型层30的厚度可以为15μm~75μm,优选为25μm~60μm,更优选为35μm~55μm。

进一步地,参照图2,本发明的有机电子装置可包括:基板1;有机电子装置2,形成于基板1的至少一面;以及本发明的能够在常温下贴合的有机电子装置用封装材料10,用于封装上述有机电子装置2。

优选地,作为基板1可以使用玻璃基板、水晶基板、蓝宝石基板、塑料基板及可弯曲的柔性聚合物膜中的一种。

形成于基板1的至少一面的有机电子装置2可通过如下方式形成:在上述基板1上将下部电极成膜并在其上面依次层叠n型半导体层、活性层、p型半导体层、上部电极后通过蚀刻来形成,或者可通过单独的基板制成后配置在上述基板1上。讲这种有机电子装置2形成在基板1上的具体方法可使用本发明所属技术领域中已知且惯用的方法,本发明不对此特别限制,上述有机电子装置2可以为有机发光二极管。

然后,本发明的能够在常温下贴合的有机电子装置用封装材料10用于封装有机电子装置2,上述封装的具体方法可使用已知的常规方法,本发明不对此特别限制。作为其非限制性示例,可在形成于基板1上的有机电子装置2直接接触有机电子装置用封装材料10的第一封装树脂层11的状态下,通过使用真空压力机或真空层压机等施加热量和/或压力来进行。并且,为了固化有机电子装置用封装材料10,可以施加热量,在包含光固化封装树脂的封装材料的情况下,可将其移动到照射光的腔室中来进一步执行固化过程。

以下,将通过下述实施例来说明本发明,在此情况下,以下实施例仅仅是为了例示发明而提出的,而本发明的权利范围不限于下述实施例。

实施例1:能够在常温下贴合的有机电子装置用封装材料的制备

(1)第一封装树脂层的制备

相对于100重量份的封装树脂,通过混合135重量份的增粘剂、40重量份的固化剂、2重量份的紫外光引发剂及9重量份的吸湿剂来制备出混合物。

在此情况下,将由以下化学式1-1表示的化合物用作封装树脂,将SU-500(可隆工业株式会社)用作增粘剂,作为固化剂,以1:7.5的重量比使用了由以下化学式2-1表示的化合物及由以下化学式3-1表示的化合物,将光引发剂TPO(irgacure TPO,Ciba公司)用作紫外光引发剂,将平均粒径为0.5μm的二氧化硅用作吸湿剂。

将制备的混合物在20℃的温度下调节至600cps的粘度,使其通过胶囊过滤器来去除异物之后,使用缝模涂布机将其涂敷于厚度为38μm的重剥离抗静电离型聚对苯二甲酸乙二醇酯(REL382,Toray)上,然后在160℃的温度下干燥来去除溶剂后制备出最终厚度为10μm的第一封装树脂层。

化学式1-1:

在上述化学式1-1中,上述R

化学式2-1:

化学式3-1:

在上述化学式3-1中,A

(2)第二封装树脂层的制备

相对于100重量份的封装树脂,通过混合82重量份的增粘剂、9重量份的固化剂、2重量份的紫外光引发剂及158重量份的吸湿剂来制备出混合物。

在此情况下,将由以下化学式1-1表示的化合物用作封装树脂,将SU-525(可隆工业株式会社)用作增粘剂,将由以下化学式2-1表示的化合物用作固化剂,将光引发剂TPO(irgacure TPO,Ciba公司)用作紫外光引发剂,将平均粒径为3μm的氧化钙用作吸湿剂。

将制备的混合物在20℃的温度下调节至600cps的粘度,使其通过胶囊过滤器来去除异物之后,使用缝模涂布机将其涂敷于厚度为36μm的重剥离抗静电离型聚对苯二甲酸乙二醇酯(TG65R,SKC)上,然后在160℃的温度下干燥来去除溶剂后制备出最终厚度为40μm的第二封装树脂层。

化学式1-1:

在上述化学式1-1中,上述R

化学式2-1:

(3)封装材料的制备

在上述制备的第一封装树脂层上以面对的方式贴合第二封装树脂层后使其通过70℃的芳基辊来制备出封装材料。

实施例2~9:有机电子装置用封装材料的制备

以与实施例1相同的方法制备了有机电子装置用封装材料。但是与实施例1不同,如下表1所示,通过改变在制备第一封装树脂层及第二封装树脂层时所使用的增粘剂及吸湿剂的含量来最终制备出有机电子装置用封装材料。

表1

实施例10:有机电子装置用封装材料的制备

以与实施例1相同的方法制备了有机电子装置用封装材料。但是与实施例1不同,作为在制备第一封装树脂层时所使用的固化剂,以1:4.67的重量比使用了由化学式2-1表示的化合物及由化学式3-1表示的化合物来最终制备出有机电子装置用封装材料。

实施例11:有机电子装置用封装材料的制备

以与实施例1相同的方法制备了有机电子装置用封装材料。但是与实施例1不同,作为在制备第一封装树脂层时所使用的固化剂,以1:16的重量比使用了由化学式2-1表示的化合物及由化学式3-1表示的化合物来最终制备出有机电子装置用封装材料。

实施例12:有机电子装置用封装材料的制备

以与实施例1相同的方法制备了有机电子装置用封装材料。但是与实施例1不同,作为在制备第一封装树脂层时所使用的固化剂,仅使用由化学式2-1表示的化合物来最终制备出有机电子装置用封装材料。

实施例13:有机电子装置用封装材料的制备

以与实施例1相同的方法制备了有机电子装置用封装材料。但是与实施例1不同,作为在制备第一封装树脂层时所使用的固化剂,仅使用由化学式3-1表示的化合物来最终制备出有机电子装置用封装材料。

实施例14:有机电子装置用封装材料的制备

以与实施例1相同的方法制备了有机电子装置用封装材料。但是与实施例1不同,当制备第一封装树脂层时,相对于100重量份的封装树脂,通过混合122重量份的增粘剂、9重量份的固化剂、2重量份的紫外光引发剂及19重量份的吸湿剂来制备出混合物,作为固化剂,以1:7.5的重量比使用了由上述化学式2-1表示的化合物及由上述化学式3-1表示的化合物。

并且,与实施例1不同,当制备第二封装树脂层时,相对于100重量份的封装树脂,通过混合82重量份的增粘剂、9重量份的固化剂、2重量份的紫外光引发剂及193重量份的吸湿剂来制备出混合物,并最终制备出有机电子装置用封装材料。

实施例15:有机电子装置用封装材料的制备

以与实施例1相同的方法制备了有机电子装置用封装材料。但是与实施例1不同,当制备第一封装树脂层时,相对于100重量份的封装树脂,通过混合100重量份的增粘剂、34重量份的固化剂、2重量份的紫外光引发剂及7重量份的吸湿剂来制备出混合物,作为固化剂,以1:7.5的重量比使用了由上述化学式2-1表示的化合物及由上述化学式3-1表示的化合物。

并且,与实施例1不同,当制备第二封装树脂层时,相对于100重量份的封装树脂,通过混合74重量份的增粘剂、9重量份的固化剂、2重量份的紫外光引发剂及158重量份的吸湿剂

实施例16:有机电子装置用封装材料的制备

以与实施例1相同的方法制备了有机电子装置用封装材料。但是与实施例1不同,当制备第二封装树脂层时,相对于100重量份的封装树脂,通过混合82重量份的增粘剂、12重量份的固化剂、2重量份的紫外光引发剂及195重量份的吸湿剂来制备出混合物,并最终制备出有机电子装置用封装材料。

实施例17:有机电子装置用封装材料的制备

以与实施例1相同的方法制备了有机电子装置用封装材料。但是与实施例1不同,当制备第二封装树脂层时,相对于100重量份的封装树脂,通过混合82重量份的增粘剂、12重量份的固化剂、2重量份的紫外光引发剂及229重量份的吸湿剂来制备出混合物,并最终制备出有机电子装置用封装材料。

比较例1:有机电子装置用封装材料的制备

以与实施例1相同的方法制备了有机电子装置用封装材料。但是与实施例1不同,当制备第一封装树脂层及第二封装树脂层时,未使用固化剂及紫外光引发剂,并最终制备出有机电子装置用封装材料。

比较例2:有机电子装置用封装材料的制备

以与实施例1相同的方法制备了有机电子装置用封装材料。但是与实施例1不同,当制备第一封装树脂层时,未使用增粘剂,当制备第二封装树脂层时,未使用增粘剂及吸湿剂,并最终制备出有机电子装置用封装材料。

比较例3:有机电子装置用封装材料的制备

以与实施例1相同的方法制备了有机电子装置用封装材料。但是与实施例1不同,当制备第一封装树脂层及第二封装树脂层时,使用了由以下化学式1-2表示的化合物,并最终制备出有机电子装置用封装材料。

化学式1-2:

在上述化学式1-1中,上述R

比较例4:有机电子装置用封装材料的制备

与实施例1不同,以如下方式制备出仅适用第一封装树脂层的单层有机电子装置用封装材料。

相对于100重量份的封装树脂,通过混合135重量份的增粘剂、40重量份的固化剂、2重量份的紫外光引发剂及9重量份的吸湿剂来制备出混合物。

在此情况下,将由以下化学式1-2表示的化合物用作封装树脂,将SU-500(可隆工业株式会社)用作增粘剂,作为固化剂,以1:7.5的重量比使用了由以下化学式2-1表示的化合物及由以下化学式3-1表示的化合物,将光引发剂TPO(irgacure TPO,Ciba公司)用作紫外光引发剂,将平均粒径为0.5μm的二氧化硅用作吸湿剂。

将制备的混合物在20℃的温度下调节至600cps的粘度,使其通过胶囊过滤器来去除异物之后,使用缝模涂布机将其涂敷于厚度为38μm的重剥离抗静电离型聚对苯二甲酸乙二醇酯(REL382,Toray)上,然后在160℃的温度下干燥来去除溶剂后制备出最终厚度为50μm的第一封装树脂层。

化学式1-2:

在上述化学式1-2中,上述R

化学式2-1:

化学式3-1:

在上述化学式3-1中,A

比较例5:有机电子装置用封装材料的制备

以与实施例1相同的方法制备了有机电子装置用封装材料。但是与实施例1不同,当制备第一封装树脂层及第二封装树脂层时,使用了由以下化学式1-3表示的化合物,当制备第一封装树脂层时,未使用增粘剂,当制备第二封装树脂层时,未使用增粘剂及吸湿剂,并最终制备出有机电子装置用封装材料。

化学式1-3:

在上述化学式1-2中,上述R

比较例6:有机电子装置用封装材料的制备

以与实施例1相同的方法制备了有机电子装置用封装材料。但是与实施例1不同,当制备第一封装树脂层时,相对于100重量份的封装树脂,通过混合20重量份的增粘剂、40重量份的固化剂、2重量份的紫外光引发剂及9重量份的吸湿剂来制备出混合物,作为固化剂,以1:7.5的重量比使用了由上述化学式2-1表示的化合物及由上述化学式3-1表示的化合物。

并且,与实施例1不同,当制备第二封装树脂层时,相对于100重量份的封装树脂,通过混合10重量份的增粘剂、9重量份的固化剂、2重量份的紫外光引发剂及158重量份的吸湿剂来制备出混合物,并最终制备出有机电子装置用封装材料。

比较例7:有机电子装置用封装材料的制备

以与实施例1相同的方法制备了有机电子装置用封装材料。但是与实施例1不同,当制备第一封装树脂层时,相对于100重量份的封装树脂,通过混合210重量份的增粘剂、40重量份的固化剂、2重量份的紫外光引发剂及9重量份的吸湿剂来制备出混合物,作为固化剂,以1:7.5的重量比使用了由上述化学式2-1表示的化合物及由上述化学式3-1表示的化合物。

并且,与实施例1不同,当制备第二封装树脂层时,相对于100重量份的封装树脂,通过混合230重量份的增粘剂、9重量份的固化剂、2重量份的紫外光引发剂及300重量份的吸湿剂来制备出混合物,并最终制备出有机电子装置用封装材料。

实验例1

测量通过上述实施例及比较例制备的封装材料的物性,并在下表2~表5中示出。

1.封装材料的水分渗透评价

将试片(=封装材料)切割成95mm×95mm尺寸后,去除一面的离型聚对苯二甲酸乙二醇酯,然后调整试片,使其可从100mm×100mm无碱玻璃的4面的边缘部位位于2.5mm内侧,并使用加热至65℃的辊式层压机将其附着。在去除残留在附着的试片中的离型聚对苯二甲酸乙二醇酯之后,覆盖另一个100mm×100mm无碱玻璃并使用真空层压机在25℃下层压1分钟来制备出无气泡贴合的样本。在设定为85℃、相对湿度为85%的可靠性腔室中,以1000小时为单位用显微镜观察了完成贴合的样本的水分渗透长度。

2.评价封装材料的体积膨胀

在去除试片(=封装材料)的离型聚对苯二甲酸乙二醇酯后,利用加热至65℃的辊式层压机来将其附着到切割成30mm×20mm的50μm厚度的不锈钢(SUS)板上。用刀将附着的试片切成与不锈钢板的尺寸相应的尺寸之后,使用加热至65℃的辊式层压机将其附着在40mm×30mm的0.7T无碱玻璃(Glass)上。确认试片很好地附着在玻璃与不锈钢之间而无空隙(Void之后,在设定为85℃、相对湿度为85%的可靠性腔室中,以100小时间隔观察了1000小时,并通过光学显微镜观察了吸湿水分部位中基于不锈钢的试片的高度变化。

观察结果,在水分吸湿部位的高度变化小于12μm时用◎表示,在水分吸湿部位的高度变化在12~14μm之间时用○表示,在水分吸湿部位的高度变化在14~16μm之间时用△表示,在水分吸湿部位的高度变化为16μm以上时用×表示。

3.评价封装材料的耐热性

将试片(=封装材料)切割成50mm×80mm尺寸,将去除一面的离型聚对苯二甲酸乙二醇酯的第二封装树脂层在80℃的温度条件下使用辊式层压机来附着于60mm×150mm的0.08T Ni合金上。将残留在附着的试片的离型聚对苯二甲酸乙二醇酯被去除的第一封装树脂层在25℃的温度条件下使用辊式层压机附着在30mm×70mm的5T无碱玻璃上。将附着于玻璃的试片垂直固定在100℃的腔室(Chamber)之后,悬吊1kg的砝码来确定是否在流动。在此情况下,在评价结果没有异常时用○表示,即使有一点的流动也用×表示。

4.评价玻璃粘结力

对于根据实施例及比较例制备的封装材料,通过2kg手动辊(2kg hand roller)将粘结力测量带(7475,TESA)辊压到离型聚对苯二甲酸乙二醇酯被去除的第二封装树脂层,将试样(=封装材料)切成25mm的宽度及120mm的长度之后,将在25℃下去除离型聚对苯二甲酸乙二醇酯的第一封装树脂层辊压到无碱玻璃并在常温(=25℃)下将试样放置30分钟,然后通过通用试验机(UTM)以300mm/min的速度测量了玻璃粘结力。

5.评价金属粘结力

对于根据实施例及比较例制备的封装材料,将在80℃下去除离型聚对苯二甲酸乙二醇酯的第二封装树脂层辊压到Ni合金片(厚度:0.08mm)上,并将粘结力测量带(7475,TESA)辊压到去除离型聚对苯二甲酸乙二醇酯的第一封装树脂层,然后将试样(=封装材料)切割成25mm的宽度及120mm的长度,将准备的试样(=封装材料)在常温(=25℃)下放置30分钟,并通过通用试验机以300mm/min的速度测量了金属粘结力。

实验例2

在具有氧化铟锡(ITO)图案的基板上沉积并层叠有机发光器件(空穴传输层NPD/厚度800A,发光层Alq3/厚度300A,电子注入层LiF/厚度10A,阴极Al+Liq/厚度1000A)后,在常温(=25℃)下将根据实施例及比较例制备的封装材料层压在制造的器件上,然后制造了发出绿光的有机发光二极管(OLED)单元试片。然后评价试片的以下物性并在表2~表5中示出。

1.根据封装材料的水分渗透评价有机发光器件的耐久性

在×100数字显微镜下,以100小时的单位观察了在85℃和85%相对湿度的环境下试片的发光部中的每小时像素收缩(Pixel shrinkage)以及暗点(Dark spot)的产生和/或生长,并测量了像素收缩发生50%以上和/或产生黑点所需时间。

在此情况下,当像素收缩发生50%以上以及暗点产生所需时间为1000小时以上时用◎表示,当像素收缩发生50%以上以及暗点产生所需时间为1000小时以下~800小时以上时用○表示,当像素收缩发生50%以上以及暗点产生所需时间为800小时以下~600小时以上时用△表示,当像素收缩发生50%以上以及暗点产生所需时间为600小时以下时用×表示。

2.封装材料的耐久性评价

在设定为85℃、相对湿度为85%的可靠性腔室中,以100小时间隔观察试片1000小时,通过光学显微镜观察有机电子装置与封装材料之间的表面分离、裂纹或封装材料内的气泡的产生、第一封装树脂层与第二封装树脂层之间的分离等来评价了是否发生物理损伤。当评价结果无异常时用○表示,当发生表面分离、裂纹或封装材料内的气泡的产生、第一封装树脂层与第二封装树脂层之间的分离等任何异常时用×表示。

实验例3

将去除离型聚对苯二甲酸乙二醇酯且通过实施例及比较例制备的厚度为50μm的16张封装材料,分别在60℃的温度条件下使用辊压机制备成厚度为800μm的封装材料,并将其冲压成具有6mm的圆形直径,然后通过流变(Rheometer)设备(ARES-G2,Ta Instruments)按以下测量条件测量了25℃且85℃下的储能模量、损耗模量及粘度并在下表2~表5中示出。

测量条件

初始温度:10℃

最终温度:110℃

升温速度:5℃/min

频率:15rad/s

轴向力(axial force):0.1N

实验例4

将通过实施例及比较例制备的厚度为50μm的封装材料的离型聚对苯二甲酸乙二醇酯被去除的第二封装树脂层在60℃的温度条件下利用辊压机附着到玻璃(Glass)上。然后使用探头式初粘力测试设备(SurTA,Chemilab)来按以下测量条件测量了去除离型聚对苯二甲酸乙二醇酯的第一封装树脂层的粘着力(tack force,gf)并在下表2~表5中示出。

测量条件

探头尖端尺寸(Probe Tip size):12.7mm

加载速度(Load speed):0.1mm/sec(在施加50gf的加载值后保持5秒钟)

返回速度(Return speed):0.5mm/sec

实验例5

将通过实施例及比较例制备的厚度为50μm的封装材料分别冲压成具有6mm的圆形直径。去除附着在封装材料的第二封装树脂层的离型聚对苯二甲酸乙二醇酯,并在60℃的温度条件下将第二封装树脂层辊压到切割成宽40mm、长150mm的金属片(厚度:0.08mm)上。并且,去除附着在封装材料的第一封装树脂层的离型聚对苯二甲酸乙二醇酯,并在25℃的温度条件下将第一封装树脂层辊压到无碱玻璃(尺寸:宽50mm、长100mm)上。然后使用通用试验设备(OTT-0006,OrientalTM)固定玻璃并向上拉动金属片的同时按以下测量条件测量剪切强度并在以下表2~表5中示出。

测量条件

剥离模式:180°peel

测量速度:5mm/sec

剥离长度:50mm(10sec)

表2

表3

表4

表5

在上述表2~表5中,A表示在25℃的温度下测量的封装材料的储能模量,B表示在25℃的温度下测量的封装材料的损耗模量,C表示在25℃的温度下测量的封装材料的粘度,D表示在85℃的温度下测量的封装材料的储能模量,E表示在85℃的温度下测量的封装材料的损耗模量,F表示在85℃的温度下测量的封装材料的粘度。

可以从上述表2~表5中确认到,实施例1中制备的封装材料不仅具有优异的粘着力、剪切强度、水分渗透长度短、水分吸湿部位的高度变化小,而且具有优异的耐热性、对玻璃及金属的粘结力、优异的耐久性。

本发明所属技术领域的普通技术人员可以容易实施对本发明的简单的变形或变更,并且所有这些变形或变更可以被视为包括在本发明领域内。

- 能常温下贴合的有机电子装置用封装材料及有机电子装置

- 有机电子装置用粘结膜及包括其的有机电子装置用封装材料