基于压力干耦合超声的大型高速回转装备探伤检测装置

文献发布时间:2023-06-19 11:16:08

技术领域

本发明涉及一种基于压力干耦合超声的大型高速回转装备探伤检测装置,属于超声探伤技术领域。

背景技术

在航空航天领域,航空发动机作为飞机最重要的动力源之一,被誉为“皇冠上的明珠”,而作为其核心部件,航空发动机转子的制造质量直接决定发动机的性能和使用寿命。转子因其复杂的曲面造型、较高的故障率以及难以加工的特点,可以说,整个航空发动机技术的关键突破点都是围绕转子进行的。航空发动机运行过程中,转子在每分钟上万转的高速的旋转状态下,还经受着来自涡轮室内的高温、高压和高达2000摄氏度的强腐蚀性燃气带来的热力冲击。同时,发动机频繁的起动、加速、减速和停车,使得转子在交变应力和扭转应力等循环应力的作用下引起高、低周疲劳和机械磨擦等。在这种恶劣的工作环境下,会放大转子中每一个微小缺陷的作用效果,导致整个发动机转子系统失衡甚至失效,引发航空事故。2018年4月,美国西南航空的一架波音737客机在巡航过程中,发动机突然起火爆炸造成事故,经过对事故原因的调查分析,造成事故的原因是因为转子在制造过程中一个6mm的裂纹漏检,转子疲劳脱落最终引起整个发动机爆炸。2018年12月,美国一架KC-130T军用运输机由于转子断裂,碎片高速飞入飞机的一侧,剧烈撞击导致飞机坠毁,经过故障诊断分析,事故原因是一片发动机的转子内部由于腐蚀出现了很小的孔洞,而当时从转子外观上并没有检测到此处缺陷,最终孔洞发展为发动机转子的裂缝,引起转子断裂。据统计,我国空军现役飞行的发动机事故中,80%都跟发动机叶片断裂失效有关,所以针对航空发动机转子的故障多样性和高失效率,研究高精度、可靠的无损检测技术一直是航空工业体系中的热点问题。

现有技术中对转子部件表面缺陷的检测结果可靠性低,且传统的超声技术多采用接触式换能器,为保证有高的灵敏度和可靠性,通常还应使用各种超声耦合剂,超声波在穿越耦合剂时需要一定的渡越时间,并且会产生干扰谐波,给检测带来不稳定的因素,并且耦合剂的使用会对增加额外的工作量,导致检测效率低,更严重的是会对工件表面造成一定的腐蚀和伤害,因而在实际应用中传统的超声波法受到了一定的限制。

发明内容

本发明是为了解决现有的对转子部件表面缺陷的检测中,采用传统的超声波法得到的检测结果可靠性低、检测效率低且易对转子部件表面造成腐蚀的问题,进而提供了一种基于压力干耦合超声的大型高速回转装备探伤检测装置。

本发明为解决上述技术问题所采用的技术方案是:

基于压力干耦合超声的大型高速回转装备探伤检测装置,它包括并排布置在转子部件表面的发射轮、接收轮以及安装在发射轮内部的发射换能器、安装在接收轮内的接收换能器,发射轮、接收轮的轴线相互平行设置,发射轮内以及接收轮内均填充有耦合剂,发射轮与接收轮之间通过连接杆转动连接。

进一步地,它还包括自动行走机构,所述自动行走机构位于发射轮与接收轮之间且固接在连接杆上。

进一步地,发射轮与接收轮的材质均为橡胶。

进一步地,发射轮内同轴装设有第一转轴,所述第一转轴上转动装设有第一安装件,发射换能器固装在第一安装件的一端,第一安装件的另一端转动连接有第一配重块,且所述发射换能器与所述第一配重块分别位于第一转轴的两侧;接收轮内同轴装设有第二转轴,所述第二转轴上转动装设有第二安装件,接收轮固装在第二安装件的一端,第二安装件的另一端转动连接有第二配重块,且所述接收换能器与所述第二配重块分别位于第二转轴的两侧。

进一步地,发射换能器与接收换能器对称设置。

进一步地,发射换能器与接收换能器之间的距离为30mm~60mm。

本发明与现有技术相比具有以下效果:

本申请采用干耦合的方式实现超声波在换能器和被测件之间的传输,通过将耦合剂填充在发射轮和接收轮内,有效避免了现有技术中使用传统超声波方法存在的耦合剂必需与转子表面接触的情况,消除了耦合剂对转子表面的腐蚀和污染,进而实现转子部件表面缺陷的无损测量,有效保证了测量精度,进一步保证了检测结果的可靠性。

本申请采用轮式结构,移动速度快,能够实现转子部件应力的多点扫描测量,自动化程度高,与现有技术相比,有效提高了检测效率。

附图说明

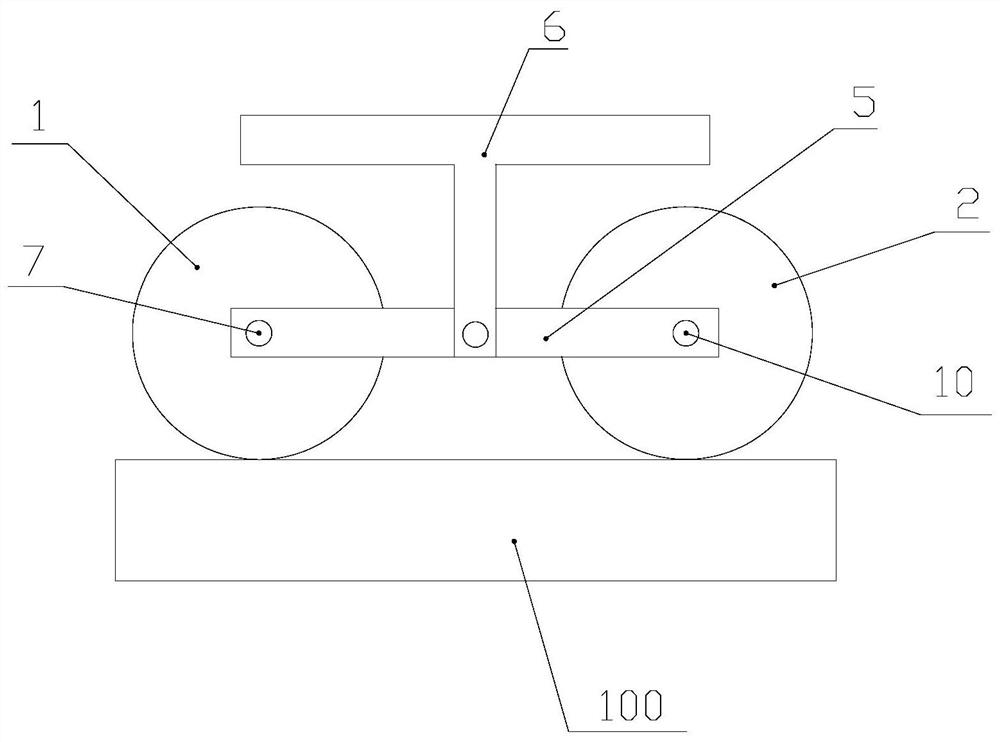

图1为本申请的主视示意图;

图2为本申请的透视示意图(自动行走机构及连接杆未示出);

图3为超声波传播路径上不存在缺陷时,发射和接收信号的波形图;

图4为超声波传播路径上存在缺陷时,发射和接收信号的波形图。

具体实施方式

具体实施方式一:结合图1~4说明本实施方式,基于压力干耦合超声的大型高速回转装备探伤检测装置,它包括并排布置在转子部件100表面的发射轮1、接收轮2以及安装在发射轮1内部的发射换能器3、安装在接收轮2内的接收换能器4,发射轮1、接收轮2的轴线相互平行设置,发射轮1内以及接收轮2内均填充有耦合剂,发射轮1与接收轮2之间通过连接杆5转动连接。即发射轮1与连接杆5之间以及接收轮2与连接杆5之间均为转动连接。在对发射轮1及接收轮2施加压力时,可以选择将压力施加在连接杆5上,进而间接对各轮施加压力,发射轮1、接收轮2同时通过连接杆5连接,使得发射轮1与接收轮2之间的位置固定,保证位置同步,在对转子部件100的一个位置检测完毕后,通过连接杆5可以同时移动,便于检测及信号传输。

本申请所述的大型高速回转装备为航空发动机转子部件或燃气轮机转子部件,或者为高度大于3m,直径大于1.5m,转速大于1.5万转/分钟的转子部件。

本申请采用干耦合的方式实现超声法的激励和接收,通过将耦合剂填充在发射轮1和接收轮2内,有效避免了现有技术中使用传统超声波方法存在的耦合剂必需与转子表面接触的情况,消除了耦合剂对转子表面的腐蚀和污染,进而实现转子部件100表面缺陷的无损测量,有效保证了测量精度,进一步保证了检测结果的可靠性。

本申请采用轮式结构,移动速度快,能够实现转子部件100应力的多点扫描测量,自动化程度高,与现有技术相比,有效提高了检测效率。

每个轮上均开设有加注孔,用以向轮内加注耦合剂,加注完成后将加注孔堵住以实现轮子的密封。

工作原理:

将发射轮1与接收轮2均放置在被测转子部件100表面,保证发射轮1与接收轮2均与被测转子部件100表面接触,此时发射轮与被测表面接触的点位以及接收轮与被测表面接触的点位之间的区域为第一检测位置;开始工作时,发射换能器3发射超声波信号,该超声波信号传入被测转子部件100并最终被接收换能器4接收,以得到该第一检测位置上的超声信号;

移动发射轮1与接收轮2在被测转子部件100表面的位置,发射换能器3与接收换能器4继续工作,共同实现超声波信号的发射与接收,得到新的检测位置上的超声信号;

重复上述步骤进行检测,得到所有待检测位置上的超声信号;

根据所测得的超声信号,判断超声传播路径上是否存在缺陷,具体判断方法为:

首先进行缺陷与超声波信号关系的标定,标定步骤为:

(1)用待检测的大型高速回转装备相同的材料制作无缺陷的试块,将缺陷检测装置与试块接触并保存接收到的超声信号,记为超声波传播路径上不存在缺陷时的标准波形数据,该超声信号振幅最大;

(2)用待检测的大型高速回转装备相同的材料制作存在不同缺陷的试块,将缺陷检测装置分别与不同缺陷的试块接触并保存接收到的超声信号,记为该缺陷下超声波传输的标准波形数据,当超声波传播路径上存在缺陷时,接收到的超声信号振幅较小,并且接收到的超声信号的时间会存在延时;

标定完成后进行大型高速回转装备的缺陷检测,将接收到的超声波在大型高速回转装备内的传播信号波形数据与标定的标准波形数据进行对比,进而判断出是否存在缺陷以及缺陷的大小。

它还包括自动行走机构6,所述自动行走机构6位于发射轮1与接收轮2之间且固接在连接杆5上。如此设计,通过设置自动行走机构6实现发射轮1与接收轮2的自动行走,便于检测过程中发射轮1与接收轮2的移动,有效提高检测效率。所述自动行走机构6采用现有技术中能够实现自动行走的机构。

发射轮1与接收轮2的材质均为橡胶。如此设计,发射轮1、接收轮2在受压后外围的橡胶能够产生变形,对于转子表面粗糙度或平面度较差时,橡胶受压后可以填充在不平整的凹陷处,保证将发射轮1、接收轮2与转子表面之间的空气挤出,进而进一步保证测量精度。发射轮1和接收轮2的材质还可以选用其它柔性材料,只要能保证其受压下可变形即可。

发射轮1内同轴装设有第一转轴7,所述第一转轴7上转动装设有第一安装件8,发射换能器3固装在第一安装件8的一端,第一安装件8的另一端转动连接有第一配重块9,且所述发射换能器3与所述第一配重块9分别位于第一转轴7的两侧;接收轮2内同轴装设有第二转轴10,所述第二转轴10上转动装设有第二安装件11,接收轮2固装在第二安装件11的一端,第二安装件11的另一端转动连接有第二配重块12,且所述接收换能器4与所述第二配重块12分别位于第二转轴10的两侧。如此设计,每个换能器均通过其固接的安装机构绕轮的中心轴线转动,通过各配重块实现对发射换能器3以及接收换能器4角度的调整。连接杆5同时与第一转轴7以及第二转轴10转动连接。

发射换能器3与接收换能器4对称设置。

发射换能器3与接收换能器4之间的距离为30mm~60mm。

- 基于压力干耦合超声的大型高速回转装备探伤检测装置

- 基于轮式干耦合超声的大型高速回转装备残余应力测量装置