一种PCB高纵横通孔电镀铜添加剂及其制备方法

文献发布时间:2023-06-19 11:16:08

技术领域

本发明涉及PCB电镀技术领域,具体涉及一种PCB高纵横比通孔电镀铜添加剂及其制备方法。

背景技术

印制电路板是电子产品的必要组成部分,特别是多层印制电路板的出现为电子产品向小型化、便捷化、智能化发展提供了基础。通孔电镀铜是实现多层PCB层与层之间导通的主要途径之一,也是当今PCB制造工艺中非常重要的技术之一。对于印制电路板制造而言,在印刷电路板表面的选定部分上、盲孔和沟槽之中以及从电路板基体材料表面之间穿过的过孔壁上都会进行铜电镀,而电镀过程中需要使用铜添加剂,目前的铜添加剂在PCB直流电镀过程中,难以使高纵横通孔的孔内获得均匀镀层,导致高纵横比通孔电镀TP值较低。

发明内容

本发明所要解决的技术问题是提供一种PCB高纵横比通孔电镀铜添加剂,通过对PCB电镀铜添加剂进行复配,以满足高纵横比通孔孔内获得均匀镀层的要求。

为了解决上述问题,本发明提供了一种PCB高纵横比通孔电镀铜添加剂,由以下物质配比组成,每升电镀铜添加剂中包含:五水硫酸铜60~130g、硫酸150~250g、氯离子30~70ppm、光亮剂A 3~30mg、光亮剂B 3~30mg、载运剂A 150~1500mg、载运剂B 150~1500mg、整平剂A 2~25mg、整平剂B 2~25mg、余量为去离子水。

进一步地,所述的高纵横通孔电镀铜添加剂,由以下物质配比组成,每升电镀铜添加剂中包含:五水硫酸铜70~100g、硫酸160~220g、氯离子40~60ppm、光亮剂A 5~20mg、光亮剂B 5~20mg、载运剂A 500~1300mg、载运剂B 500~1300mg、整平剂A 5~15mg、整平剂B 5~15mg、余量为去离子水。

进一步地,所述的高纵横通孔电镀铜添加剂,由以下物质配比组成,每升电镀铜添加剂中包含:五水硫酸铜80g、硫酸200g、氯离子50ppm、光亮剂A 8mg、光亮剂B 8mg、载运剂A750mg、载运剂B 750mg、整平剂A 10mg、整平剂B 10mg、余量为去离子水。

进一步地,所述光亮剂A为聚二硫二丙烷磺酸钠、硫醇、硫化物、二硫化物以及聚硫化物的化合物,其中光亮剂A选自包含以下物质的群组:3-(苯并噻唑基-2-硫基)-丙基磺酸、3-巯基丙-1-磺酸、亚乙基二硫基二丙基磺酸、双-(对磺苯基)-二硫醚、双-(ω-磺丁基)-二硫醚、双-(ω-磺基羟丙基)-二硫醚、双-(ω-磺丙基)-二硫醚;

所述光亮剂B为3-巯基-1-丙磺酸钠,双-(ω-磺丙基)-硫醚、甲基-(ω-磺丙基)-二硫醚、甲基-(ω-磺丙基)-三硫醚、O-乙基-二硫代碳酸-S-(ω-磺丙基)酯、硫代乙二醇酸、硫代磷酸-O-乙基-双-(ω-磺丙基)酯、硫代磷酸三(ω-磺丙基)酯以及其相应盐。

进一步地,所述载运剂A为分子量为50000~100000的聚乙二醇,聚乙烯醇、羧甲基纤维素、聚乙二醇、聚丙二醇、硬脂酸聚乙二醇酯、油酸聚乙二醇酯、硬脂醇聚乙二醇醚、壬基苯酚聚乙二醇醚、辛醇聚烷二醇醚、辛二醇-双-(聚烷二醇醚);

所述载运剂B为聚(乙二醇-ran-丙二醇)无规、聚(乙二醇)-嵌段-聚(丙二醇)-嵌段-聚(乙二醇)、聚(丙二醇)-嵌段-聚(乙二醇)-嵌段-聚(丙二醇)、聚环氧乙烷聚环氧丙烷聚合物。

进一步地,所述整平剂A为SH110噻唑啉基二硫代丙烷磺酸钠,MESS巯基咪唑丙烷磺酸钠、季胺化聚乙烯咪唑衍生物、二烯丙基一甲基氯化铵化合物、聚乙烯吡咯烷酮和包含乙烯基吡咯烷酮单体的共聚物;

所述整平剂B为GISS、AESS、POSS、CPSS、碱性黄染料、聚乙烯基吡啶、5-苯基-1H-1,2,4-三唑-3-硫醇以及其它分子唑衍生物。

为了解决上述问题,本发明还提供了一种PCB高纵横比通孔电镀铜添加剂的制备方法,包括步骤:

向容器中加入去离子水体积1/2的去离子水,在搅拌的状态下,按配比加入硫酸,继续搅拌10min;

冷却后,按配比加入五水硫酸铜,搅拌至其完全溶解;

在搅拌的状态下,按配比加入氯离子、光亮剂A、光亮剂B、载运剂A、载运剂B、整平剂A、整平剂B,完成后继续搅拌10min;

补充剩余体积1/2的去离子水,搅拌均匀,得到电镀铜溶液。

为了解决上述问题,本发明还提供了一种PCB高纵横通孔电镀铜的方法,包括步骤:

制备电镀铜添加剂,向容器中加入去离子水,所述去离子水为电镀铜添加剂中去离子水中含量体积的1/2,然后进行搅拌,接着按照每升电镀铜添加剂中配比加入200g硫酸继续搅拌10min;冷却后按照每升电镀铜添加剂中配比加入80g五水硫酸铜,搅拌至其完全溶解;保持继续搅拌,并按照每升电镀铜添加剂中配比依次加入氯离子50ppm、光亮剂A7.5mg、光亮剂B17.5mg、载运剂A 800mg、载运剂B 400mg、整平剂A 17.5mg、整平剂B10.5mg,完成后继续搅拌10min;最后加入剩余体积1/2的去离子水,搅拌均匀,得到电镀铜添加剂;

将具有通孔的PCB板放入含有上述电镀铜添加剂的电镀槽中在空气搅拌下进行电镀,形成电镀层;其中所述电镀电流密度为2.0A/dm

为了解决上述问题,本发明还提供了一种PCB高纵横通孔电镀铜的方法,包括步骤:

制备电镀铜添加剂,向容器中加入去离子水,所述去离子水为电镀铜添加剂中去离子水中含量体积的1/2,然后进行搅拌,接着按照每升电镀铜添加剂中配比加入200g硫酸继续搅拌10min;冷却后按照每升电镀铜添加剂中配比加入80g五水硫酸铜,搅拌至其完全溶解;保持继续搅拌,并按照每升电镀铜添加剂中配比依次加入氯离子50ppm、光亮剂A10mg、光亮剂B 8mg、载运剂A 1050mg、载运剂B 450mg、整平剂A 20mg、整平剂B 10mg,完成后继续搅拌10min;最后加入剩余体积1/2的去离子水,搅拌均匀,得到电镀铜添加剂;

将具有通孔的PCB板放入含有上述电镀铜添加剂的电镀槽中在空气搅拌下进行电镀,形成电镀层;其中所述电镀电流密度为2.0A/dm

为了解决上述问题,本发明还提供了一种PCB高纵横通孔电镀铜的方法,包括步骤:

制备电镀铜添加剂,向容器中加入去离子水,所述去离子水为电镀铜添加剂中去离子水中含量体积的1/2,然后进行搅拌,接着按照每升电镀铜添加剂中配比加入200g硫酸继续搅拌10min;冷却后按照每升电镀铜添加剂中配比加入80g五水硫酸铜,搅拌至其完全溶解;保持继续搅拌,并按照每升电镀铜添加剂中配比依次加入氯离子50ppm、光亮剂A15mg、光亮剂B10mg、载运剂A 1000mg、载运剂B 1000mg、整平剂A 15mg、整平剂B 15mg,完成后继续搅拌10min;最后加入剩余体积1/2的去离子水,搅拌均匀,得到电镀铜添加剂;

将具有通孔的PCB板放入含有上述电镀铜添加剂的电镀槽中在空气搅拌下进行电镀,形成电镀层;其中所述电镀电流密度为2.0A/dm

与现有技术相比,本发明电镀铜添加剂具有很好的均镀能力和分散能力,能提高印制线路板高纵横比通孔孔内铜层均匀分布,还能有效降低表面铜层厚度与孔中心铜层厚度比,适合高纵横比通孔电镀,而且本发明镀液稳定、寿命长;镀铜层致密平整,延展性好,具有良好的光泽,高韧性和低内应力。

附图说明

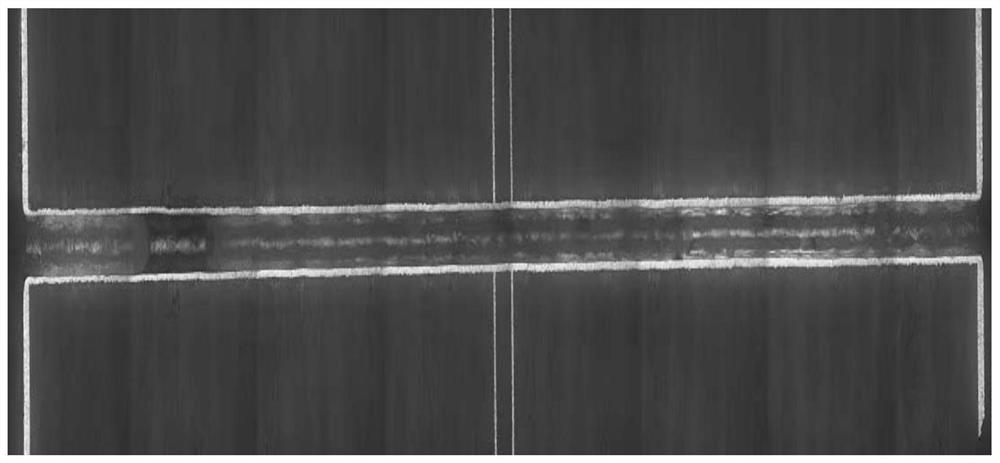

图1为本发明实施例3的切片图;

图2为本发明实施例4的切片图;

图3为本发明实施例5的切片图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用来限定本发明。

本发明提供了一种PCB高纵横比通孔电镀铜添加剂,由以下物质配比组成,每升电镀铜添加剂中包含:五水硫酸铜60~130g、硫酸150~250g、氯离子30~70ppm、光亮剂A 3~30mg、光亮剂B 3~30mg、载运剂A 150~1500mg、载运剂B 150~1500mg、整平剂A 2~25mg、整平剂B 2~25mg、余量为去离子水。

其中,本发明硫酸铜是镀液中主盐,它在水溶液中电离出铜离子,铜离子在阳极上获得电子沉积出铜镀层;提高硫酸铜浓度可以提高给允许电流密度,避免高电流区烧焦,硫酸铜浓度过高,会降低镀液分散能力;五水硫酸铜浓度过低则沉积速率较慢,五水硫酸铜浓度过高则沉积速率过快,结晶颗粒粗大,板面与孔内镀铜层厚度的差别过大。本发明的五水硫酸铜限定为60~130g,既能保证沉积速率,又能使镀铜层致密平整。优选地,五水硫酸铜限定为70~100g,更为优选地,五水硫酸铜限定为80g。铜离子作为水溶性铜盐添加到电镀液中,本发明中铜离子源选自五水硫酸铜、硫酸铜溶液或甲磺酸铜,电镀液中铜离子浓度范围为15到75g,优选为40到70g。

硫酸主要作用是增加溶液的导电性,硫酸的浓度对镀液的分散能力和镀层的机械性能均有影响,硫酸浓度太低,镀液分散能力下降,镀层光亮范围缩小;硫酸浓度太高,虽然镀液分散能力较好,但镀层的延伸性降低;本发明的硫酸限定为150~250g,既可以保证电镀铜溶液的分散能力,又可以使得到的镀铜层韧性较高,优选的,硫酸限定为160~220g,更为优选的,硫酸限定为200g。

氯离子是阳极活化剂,又是镀层的应力消除剂,氯离子可以帮助阳极溶解,并且和添加剂协同使镀层光亮、平整,还可以降低镀层的张应力;氯离子浓度太低,镀层无光泽并出现台阶状粗糙镀层,会出现针孔和烧焦;氯离子浓度过高导致阳极钝化,使阳极产生一层白色膜且放出大量气泡,电极效率大大降低;本发明的氯离子限定为30~70ppm,可以使镀铜层致密平整,优选地,氯离子限定为40~60ppm,更为优选地,氯离子限定为50ppm。

光剂亮是在氯离子的协助下可与铜离子形成配位离子,并吸附于受镀表面,降低表面阻抗,提高沉积速率,因此增大光亮剂的用量,面铜和孔铜的厚度均有一定的提升。但光亮剂并非选择性地吸附于受镀面,而是平铺于受镀面,增大PSP用量并不能改善镀层分布不良的情况,光亮剂促使变成更为细腻的组织,故又称为晶粒细化剂;本发明的光亮剂限定为3~30mg/L,可以使镀铜层致密平整,优选地,光亮剂限定为5~20mg,更为优选地,光亮剂限定为8mg。

载运剂可在氯离子的协助下帮助Cu离子重新分布。由于其稍带正电性,与铜离子竞争阴极而不利于镀铜,因而又称其为抑制剂。载运剂吸附在所有受镀表面,会增大表面阻抗,从而改善电流密度分布不良的情况;载运剂的增加抑制了面铜厚度的增大,但提高了孔内镀层厚度和镀液的深镀能力。然而由于其吸附性较强,会在铜表面形成一层膜,抑制电沉积,降低电流效率的同时,载运剂可协助光泽剂在镀面的分布,也可使铜面增加光泽性;本发明的载运剂限定150~1500mg,可以增加镀铜层的光泽,优选地载运剂限定为500~1300mg,更为优选地,载运剂限定为750mg。

整平剂是带强烈正电性,占领阴极表面后会阻碍铜沉积,特别是通孔孔口附近及高电流密度区,都是其易着落的位置,抑制高区放电,虽然整平剂抑制了铜沉积,但在一定程度上提高了镀液深镀能力,使镀层更趋于均匀化;本发明的整平剂限定为2~25mg,可以保证镀铜层的平整,优选地整平剂限定为5~15mg,更为优选地,整平剂限定为10mg。

实施例1

本实施例提供了一种PCB高纵横比通孔电镀铜添加剂,由以下物质配比组成,每升电镀铜添加剂中包含:

余量为去离子水。

具体地,本实施例中光亮剂A为聚二硫二丙烷磺酸钠、硫醇、硫化物、二硫化物以及聚硫化物的化合物,其中光亮剂A选自包含以下物质的群组:3-(苯并噻唑基-2-硫基)-丙基磺酸、3-巯基丙-1-磺酸、亚乙基二硫基二丙基磺酸、双-(对磺苯基)-二硫醚、双-(ω-磺丁基)-二硫醚、双-(ω-磺基羟丙基)-二硫醚、双-(ω-磺丙基)-二硫醚;光亮剂B为3-巯基-1-丙磺酸钠,双-(ω-磺丙基)-硫醚、甲基-(ω-磺丙基)-二硫醚、甲基-(ω-磺丙基)-三硫醚、O-乙基-二硫代碳酸-S-(ω-磺丙基)酯、硫代乙二醇酸、硫代磷酸-O-乙基-双-(ω-磺丙基)酯、硫代磷酸三(ω-磺丙基)酯以及其相应盐。载运剂A为分子量为50000~100000的聚乙二醇,聚乙烯醇、羧甲基纤维素、聚乙二醇、聚丙二醇、硬脂酸聚乙二醇酯、油酸聚乙二醇酯、硬脂醇聚乙二醇醚、壬基苯酚聚乙二醇醚、辛醇聚烷二醇醚、辛二醇-双-(聚烷二醇醚);载运剂B为聚(乙二醇-ran-丙二醇)无规、聚(乙二醇)-嵌段-聚(丙二醇)-嵌段-聚(乙二醇)、聚(丙二醇)-嵌段-聚(乙二醇)-嵌段-聚(丙二醇)、聚环氧乙烷聚环氧丙烷聚合物。整平剂A为SH110噻唑啉基二硫代丙烷磺酸钠,MESS巯基咪唑丙烷磺酸钠、季胺化聚乙烯咪唑衍生物、二烯丙基一甲基氯化铵化合物、聚乙烯吡咯烷酮和包含乙烯基吡咯烷酮单体的共聚物;整平剂B为GISS、AESS、POSS、CPSS、碱性黄染料、聚乙烯基吡啶、5-苯基-1H-1,2,4-三唑-3-硫醇以及其它分子唑衍生物。

本实施例还提供了一种PCB高纵横比通孔电镀铜溶液的制备方法,包括如下步骤:在容器中加入去离子水体积1/2的去离子水,按每升电镀铜溶液配比加入硫酸,继续搅拌10min;冷却后,在搅拌的状态下,按配比加入五水硫酸铜,搅拌至完全溶解;在搅拌的状态下,按配比加入氯离子、光亮剂、载运剂和整平剂,完成后继续搅拌10min;补充剩余的去离子水,搅拌均匀,制得电镀铜溶液。本实施例还提供了一种PCB高纵横比通孔的电镀方法,该方法具体为将具有通孔的PCB板放入装有所述电镀铜溶液的电镀槽中在空气搅拌下进行电镀,得到镀铜层;电镀的电流密度为2A/dm

实施例2

本实施例提供了一种PCB高纵横比通孔电镀铜添加剂,由以下物质配比组成,每升电镀铜添加剂中包含:

余量为去离子水。

本实施例中的光亮剂A、光亮剂B、载运剂A、载运剂B、整平剂A、整平剂B以及电镀铜溶液的制备方法、PCB高纵横比通孔的电镀方法均与实施例1相同,而本实施例得到的镀铜层的分析测试结果如表1所示。

实施例3

本实施例提供了一种PCB高纵横比通孔电镀铜添加剂,由以下物质配比组成,每升电镀铜添加剂中包含:

余量为去离子水。

本实施例中的光亮剂A、光亮剂B、载运剂A、载运剂B、整平剂A、整平剂B以及电镀铜溶液的制备方法、PCB高纵横比通孔的电镀方法均与实施例1相同,而本实施例得到的镀铜层的分析测试结果如表1所示。

实施例4

本实施例提供了一种PCB高纵横比通孔电镀铜添加剂,由以下物质配比组成,每升电镀铜添加剂中包含:

余量为去离子水。

本实施例提供了一种制备电镀铜添加剂的方法,该方法为:向容器中加入去离子水,去离子水为电镀铜添加剂中去离子水中含量体积的1/2,然后进行搅拌,接着按照每升电镀铜添加剂中配比加入200g硫酸继续搅拌10min;冷却后按照每升电镀铜添加剂中配比加入80g五水硫酸铜,搅拌至其完全溶解;保持继续搅拌,并按照每升电镀铜添加剂中配比依次加入氯离子50ppm、光亮剂A 10mg、光亮剂B 8mg、载运剂A 1050mg、载运剂B 450mg、整平剂A 20mg、整平剂B10mg,完成后继续搅拌10min;最后加入剩余体积1/2的去离子水,搅拌均匀,得到电镀铜添加剂;本实施例还提供了一种PCB高纵横比通孔的电镀方法,该方法具体为将具有通孔的PCB板放入装有所述电镀铜溶液的电镀槽中在空气搅拌下进行电镀,得到镀铜层;电镀的电流密度为2A/dm

另外,本实施例中的光亮剂A、光亮剂B、载运剂A、载运剂B、整平剂A、整平剂B与实施例1中相同。

实施例5

本实施例提供了一种PCB高纵横比通孔电镀铜添加剂,由以下物质配比组成,每升电镀铜添加剂中包含:

余量为去离子水。

本实施例中的电镀铜溶液的制备方法、PCB高纵横比通孔的电镀方法均与实施例4相同,本实施例得到的镀铜层的分析测试结果如表1所示。

另外,本实施例中的光亮剂A、光亮剂B、载运剂A、载运剂B、整平剂A、整平剂B与实施例1中相同。

表1实施例1~5得到的镀铜层的分析测试结果

由表1可知,酸性镀铜平均深镀能力为96.97%,镀层具有较好的延展性,延伸率都在15%以上,抗拉强度都高于220MPa,符合IPC-TM-650的要求。从热冲击试验后的镀层切片看,热冲击3次后铜镀层并未出现气泡、孔壁分离等不良现象,铜镀层可靠性能良好较高;镀层的延展性高于15%,抗拉强度大于220MPa,热冲击3次后无起泡、孔壁分离等现象。

如图1、图2、图3所示,分别对应本发明实施例3、实施例4和实施例5的切片图。由图中可以看出,本发明的高纵横比通孔电镀添加剂具有很好的均镀能力和分散能力,能提高印制线路板高纵横比通孔孔内铜层均匀分布,还能有效降低表面铜层厚度与孔中心铜层厚度比,适合高纵横比通孔电镀,且镀液稳定、寿命长;镀铜层致密平整,延展性好,具有良好的光泽,高韧性,低内应力。

以上对发明的具体实施方式进行了详细说明,但其只作为范例,本发明并不限制与以上描述的具体实施方式。对于本领域的技术人员而言,任何对该发明进行的等同修改或替代也都在本发明的范畴之中,因此,在不脱离本发明的精神和原则范围下所作的均等变换和修改、改进等,都应涵盖在本发明的范围内。

- 一种PCB高纵横通孔电镀铜添加剂及其制备方法

- 一种PCB通孔电镀铜溶液及其制备方法和电镀方法