遮光材料及其制备、智能终端壳体及制造方法、智能终端

文献发布时间:2023-06-19 11:16:08

技术领域

本发明涉及智能终端制造技术领域,特别涉及一种遮光材料及其制备方法、智能终端壳体及制造方法、智能终端。

背景技术

未来5G毫米波通信、5G天线设计,对智能终端壳体比如手机机壳材料的要求也越发严苛。5G使用的是毫米波,对金属很敏感,如果5G手机使用金属机壳,会直接屏蔽信号。除5G信号的限制外,无线充电也是促进非金属后盖市场发展的重要原因之一。无线充电是靠电磁波来传递能量的,电磁波的传输不能有金属阻挡,换句话说就是手机无线充电接收端的区域内不能有金属材料屏蔽。

目前手机外壳非金属化的解决方案主要有三大类材料。第一类是玻璃,玻璃最大的优势在于工艺成熟、产能充沛、成本较低,也是目前渗透率提升最快的非金属材料;但玻璃材质有着先天不足,容易划花,哪怕只是灰尘或者小沙粒;同时,玻璃盖板的手机因摩擦力小,放在斜面上时更容易滑落。第二类是陶瓷,陶瓷的核心优势是硬度更高、耐磨,再加上温润如玉的手感和美观精致的外表,堪称手机外壳非常理想的材质;但陶瓷面临的一个重要问题是加工难度大,导致成本高和产能不足;此外,对于陶瓷的易碎性,还需要做很大的改善。第三类材料是塑胶,塑胶一方面种类繁多,可以应对满足各种要求,另一方面塑胶工艺成熟、产能充沛、成本最低,因而在5G通讯时代,塑胶材料将被广泛采用。

用于手机外壳的塑胶材料目前主要分为两类,一类是PC(Polycarbonate,聚碳酸酯)/PMMA(polymethyl methacrylate,聚甲基丙烯酸甲酯)复合板,另一类是改性PC材料的压出注塑成型。如图1所示,目前PC/PMMA复合板材制造手机后壳(也可称为后盖)的工艺为:1、背面(PC面)首先通过胶印、浸染或喷涂形成一个着色层(该步骤为可选步骤);2、随后通过UV(Ultraviolet,紫外线)转印在着色层(若无着色层,则直接在PC面)上形成纹理层;3、通过PVD(Physical Vapor Deposition,物理气相沉积)在纹理层上形成一个光学电镀层(厚度为40~600nm);4、通过丝印油墨或者喷涂油漆的工艺在光学电镀层上形成一个盖底层(油漆或油墨);5、通过高压成型或者热成型工艺成型为所需要的产品形状;6、通过淋涂或者喷涂的工艺在正面(PMMA面)形成一个高光或者哑光效果的硬化涂层;7、最后通过CNC加工出最终的产品,其具有如图2所示的层结构。

在上述传统工艺中,淋涂、喷涂、丝印等工艺中均存在VOC(volatile organiccompounds,有机挥发物)的大量释放,这一方面造成环境的污染,另一方面也威胁着操作员工的身体健康。

以上背景技术内容的公开仅用于辅助理解本发明的发明构思及技术方案,其并不必然属于本发明的现有技术,在没有明确的证据表明上述内容在本发明的申请日已经公开的情况下,上述背景技术不应当用于评价本发明的新颖性和创造性。

发明内容

为弥补现有技术中VOC释放量大的问题,本发明提出一种遮光材料及其制备方法、智能终端壳体及制造方法、智能终端。

本发明采用以下技术方案:

一种遮光材料,包括如下重量百分比的各组分:树脂:55%~85wt%;颜料:10~30wt%;填料:1~10wt%;带颜料亲和基团的分散剂:0.5~4.5wt%;抗氧剂:1~2wt%;阻燃剂:0.2~1.0wt%;和加工助剂:0.5~2wt%。

进一步地,所述树脂为PC或PET;所述颜料为炭黑或钛白粉;所述填料为石墨烯、氮化硼中的至少一种;所述抗氧剂为抗氧剂1010和抗氧剂1076中的至少一种;所述阻燃剂为磺酸盐类阻燃剂、磷酸酯类阻燃剂、有机硅系列阻燃剂中的至少一种;所述分散剂为BYK-D4221或Lucramul DA345;所述加工助剂为聚乙烯蜡、聚酰胺蜡、PTFE微粉中的至少一种。

进一步地,所述遮光材料中的颜料和填料选自以下组合中的一种:(1)所述颜料为炭黑,所述填料为石墨烯和氮化硼中的至少一者;(2)所述颜料为钛白粉,所述填料为氮化硼。

一种所述的遮光材料的制备方法,包括如下步骤:

(1)按配比将所述颜料、所述填料、所述分散剂以及所述树脂总用量的40-60%的树脂进行混合,在预定温度下进行捏合后造粒,得到母粒;

(2)将所述母粒、剩余的所述树脂、所述抗氧剂、所述阻燃剂以及所述加工助剂混合均匀后,挤出造粒,得到所述遮光材料。

进一步地,所述步骤(1)中的预定温度为200-300℃。

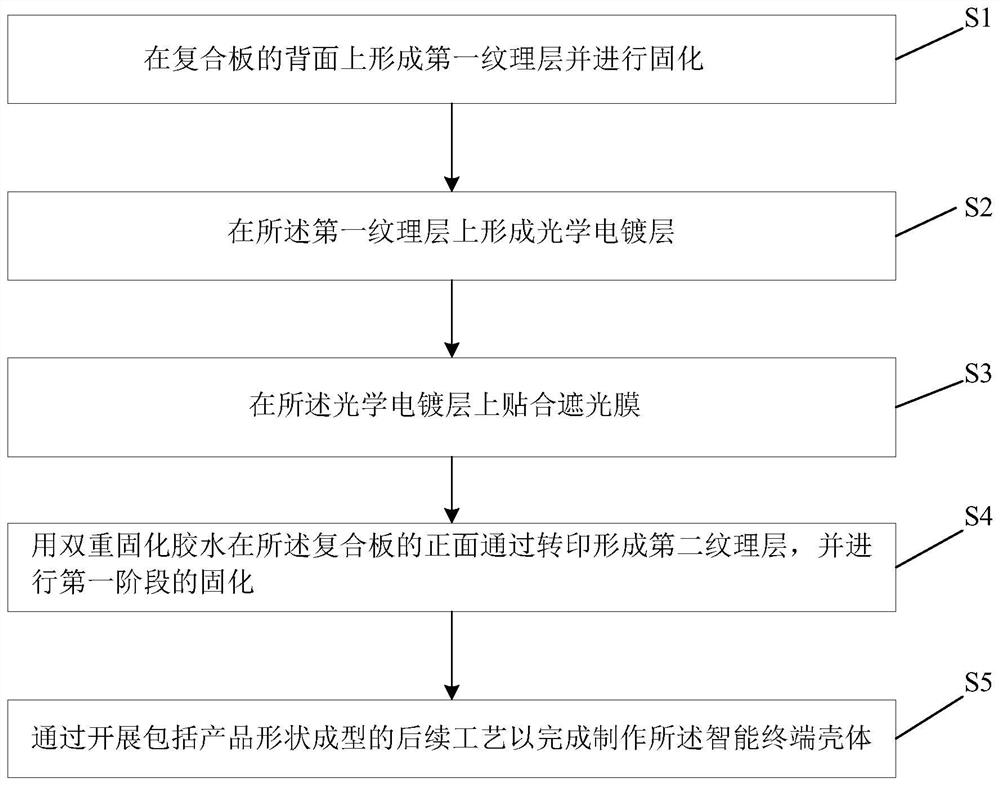

一种智能终端壳体的制造方法,包括如下步骤:S1、在复合板的背面上形成第一纹理层并进行固化;S2、在所述第一纹理层上形成光学电镀层;S3、在所述光学电镀层上贴合遮光膜;S4、用双重固化胶水在所述复合板的正面通过转印形成第二纹理层,并进行第一阶段的固化;S5、通过开展包括产品形状成型的后续工艺以完成制作所述智能终端壳体;其中,在所述后续工艺中或者在所述后续工艺完成后进行所述第二纹理层的第二阶段的固化。

进一步地,所述步骤S3中的遮光膜由权利要求1-3中的遮光材料制备而成;所述遮光膜为黑色或者白色,可见光透光率≤0.05%;优选所述遮光膜的厚度为50~100微米。

进一步地,所述步骤S4的所述双重固化胶水包括A组分和B组分,所述A组分和所述B组分的配比足以使得所述A组分和所述B组分在经过所述第一阶段和所述第二阶段的固化后形成交联结构;所述A组分包括如下质量分数的各组分:含羟基的树脂:50~75wt%,所述树脂的羟值为28~112mgKOH/g;用于降低所述树脂的粘度的单体:20~45wt%;光引发剂:2~4wt%;以及助剂:1~3wt%;所述B组分为能与羟基反应的潜伏性固化剂。

进一步地,所述含羟基的树脂为聚氨酯丙烯酸酯和聚酯丙烯酸酯中的至少一种;所述单体为光聚合物单体,优选地,所述光聚合物单体为丙烯酸酯化合物;优选地,所述丙烯酸酯化合物为单官能度、双官能度、三官能度以及多官能度单体中的至少一者;优选地,所述单体为四氢呋喃丙烯酸酯、环三羟甲基丙烷甲缩醛丙烯酸酯、1,6-己二醇二丙烯酸酯、二丙二醇二丙烯酸酯、三羟甲基丙烷三丙烯酸酯、季戊四醇三丙烯酸酯、双-季戊四醇六丙烯酸酯中的至少一者;所述光引发剂为1-羟基环己基苯基甲酮、2-羟基-2-甲基-1-苯基-1-丙酮、2,4,6-三甲基苯甲酰基-二苯基氧化膦、2,4,6-三甲基苯甲酰基苯基膦酸乙酯、苯基双(2,4,6-三甲基苯甲酰基)氧化膦、安息香苯甲醚、苯酰甲酸酯类混合物、2-苯基苄-2-二甲基胺-1-(4-吗啉苄苯基)丁酮中的至少一者;所述助剂为有机硅类表面活性剂。

进一步地,所述潜伏性固化剂为具有异氰酸酯基的潜伏性固化剂,所述A组分与所述B组分按照OH:NCO=1:1.02~1.08的摩尔比进行配制;或者所述潜伏性固化剂为具有氨基的潜伏性固化剂,所述A组分与所述B组分按照OH:NH

进一步地,所述A组分的粘度在20℃下为200~1200cP;所述树脂的羟值为56~112mgKOH/g;所述第二纹理层的第一阶段的固化为UV光固化和热固化中的一者,所述第二阶段的固化为UV光固化和热固化中的另一者。

进一步地,在步骤S1之前,还包括:通过胶印在所述复合板的背面形成颜色层;且所述步骤S1的第一纹理层形成在所述颜色层上。

进一步地,所述步骤S1为采用UV转印胶通过UV转印在复合板的背面上形成第一纹理层并进行UV光固化,其中,所述UV转印胶具有如下特性:粘度为300cP~1000cP,固化后所述第一纹理层的拉伸强度为20MPa~50Mpa,UV光固化的条件为:UVLED光源,功率为2200±200mW/cm

进一步地,所述步骤S5中的产品形状成型包括:通过高压成型或热压成型对所述复合板施加压力使所述复合板成型以及CNC,其中,所述高压成型的条件是:温度为140~180℃,压力为0.5~1.0MPa,时间为90~300s;所述热压成型的条件是:温度为120~160℃,压力为0.6~1.2MPa,时间为30~120s。

进一步地,所述步骤S3为在所述光学电镀层上涂布UV光固化胶水后再贴合遮光膜,然后进行所述UV光固化胶水的固化,其中所述UV光固化胶水具有如下特性:粘度为2000cP~8000cP,固化后胶水层的硬度为10D~50D,弹性模量为800MPa~1200MPa,UV光固化的能量为1200~2400mJ/cm

进一步地,所述步骤S2中,采用物理气相沉积方法在所述第一纹理层上形成光学电镀层,所述光学电镀层的厚度为40~600nm。

进一步地,所述复合板的背面为PC层,所述复合板的正面为PMMA层。

一种智能终端壳体,由所述方法制造而成,包括复合板、第一纹理层、光学镀层、遮光膜和第二纹理层,所述第一纹理层在所述复合板的背面上,所述光学电镀层在所述第一纹理层上,所述遮光膜在在所述光学电镀层上以及所述第二纹理层在所述复合板的正面。

进一步地,在所述复合板的背面和所述第一纹理层之间还形成有颜色层。

进一步地,所述智能终端壳体为手机后盖。

一种智能终端,包括所述的智能终端壳体。

与现有技术相比,本发明的实施例的有益效果有:

本发明的实施例采用双重固化胶胶水通过转印工艺在复合板的正面形成第二纹理层,并采用在光学电镀层上贴合遮光膜的形式,替代传统工艺中的淋涂、丝印油墨或喷涂油漆等,通过各个步骤协同制成的智能终端壳体不仅具有与传统工艺制备的壳体相当的附着力、硬度和耐磨性能,还具有VOC释放量低和高效率的优点。

进一步地,采用特定的遮光膜进行贴合以替代现有的盖底层,不仅具有VOC释放量低和高效率的优点,还使得智能终端壳体呈现更优异的光影和/或颜色效果。

附图说明

图1为现有的制造复合板手机后盖的工艺路线图;

图2为现有的复合板手机后盖的层结构示意图;

图3为本发明一个实施例的智能终端壳体的制造方法的流程图;

图4为本发明一个实施例的智能终端壳体的层结构示意图;

图5为本发明另一个实施例的智能终端壳体的制造方法的流程图;

图6为本发明另一个实施例的智能终端壳体的层结构示意图;

图7为本发明实验例1制得的手机后盖的示意图;

图8是本发明实施例2制得的手机后盖的示意图;

图9为本发明实验例3制得的手机后盖的示意图。

具体实施方式

为了使本发明实施例所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多该特征。在本发明实施例的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

本发明具体实施方式提供一种遮光材料,其包括如下重量百分比的各组分:树脂:55%~85wt%;颜料:10~30wt%;填料:1~10wt%;带颜料亲和基团的分散剂:0.5~4.5wt%;抗氧剂:1~2wt%;阻燃剂:0.2~1.0wt%;和加工助剂:0.5~2wt%。

在一些优选的实施方式中,所述树脂为PC或PET;所述颜料为炭黑或钛白粉;所述填料为石墨烯、氮化硼中的至少一种;所述抗氧剂为抗氧剂1010和抗氧剂1076中的至少一种;所述阻燃剂为磺酸盐类阻燃剂、磷酸酯类阻燃剂、有机硅系列阻燃剂中的至少一种;所述分散剂为BYK-D4221或Lucramul DA345;所述加工助剂为聚乙烯蜡、聚酰胺蜡、PTFE微粉中的至少一种。

在一些优选的实施方式中,所述遮光材料中的颜料和填料选自以下组合中的一种:(1)所述颜料为炭黑,所述填料为石墨烯和氮化硼中的至少一者;(2)所述颜料为钛白粉,所述填料为氮化硼。

本发明具体实施方式还提供一种所述的遮光材料的制备方法,包括如下步骤:(1)按配比将所述颜料、所述填料、所述分散剂以及所述树脂总用量的40-60%的树脂进行混合,在预定温度下进行捏合后造粒,得到母粒;(2)将所述母粒、剩余的所述树脂、所述抗氧剂、所述阻燃剂以及所述加工助剂混合均匀后,挤出造粒(例如双螺杆挤出造粒),得到所述遮光材料。

在一些优选的实施方式中,所述步骤(1)中的预定温度为200-300℃。

通过上述的特定配方,采用上述特定的制备方法得到的遮光材料具有可见光范围(450~750nm)内透光率≤0.05%的优点,遮光效果优异,在优选的方案中,石墨烯或氮化硼的添加不仅可以增加膜的导热性能,石墨烯、氮化硼的片状结构还可以进一步提升遮光效率。

针对现有的形成智能终端壳体(如手机外壳(或称手机后盖))的制造工艺中的淋涂、喷涂、丝印等工艺存在的VOC释放量大的问题,本发明采用双重固化胶水在复合板的正面转印形成第二纹理层,并通过在光学电镀层上贴合遮光膜的形式来替代现有的淋涂、喷涂、丝印等工艺,在制造过程中VOC释放较低,甚至可达到VOC释放量为0,且制成的智能终端壳体与现有工艺制成的智能终端壳体具有相当的性能。

如图3所示,本发明的具体实施方式提供一种智能终端壳体的制造方法,其包括如下步骤:

S1、在复合板的背面上形成第一纹理层并进行固化;

S2、在所述第一纹理层上形成光学电镀层;

S3、在所述光学电镀层上贴合遮光膜;

S4、用双重固化胶水在所述复合板的正面通过转印形成第二纹理层,并进行第一阶段的固化;

S5、通过开展包括产品形状成型的后续工艺以完成制作所述智能终端壳体;

其中,在所述后续工艺中或者在所述后续工艺完成后进行所述第二纹理层的第二阶段的固化。

其中,双重固化胶水在固化过程中,所有成分基本上全部固化(也即,双重固化胶水的所有成分都转化成固体,固含量为100%)。上述步骤S4的顺序不做限制,其可以在步骤S3之后,也可以在步骤S1之前、或者和步骤S1同步进行、或者在步骤S1和S2之间。两个纹理层的微结构不做限制,可以相同,也可以不同,根据需要而定,第二纹理层不仅对复合板的正面起到保护作用,且表面的纹理具有手感和装饰效果,在光学电镀层(其本身也可以形成为各种效果,如彩色、防眩、亮银等等)的反射下,配合遮光膜使得纹理层和光学电镀层形成所需的光影和/或颜色效果。

在一些优选的实施方式中,所述步骤S3为在所述光学电镀层上涂布UV光固化胶水后再贴合遮光膜,然后进行所述UV光固化胶水的固化以在光学电镀层和遮光膜之间形成胶水层,其中UV光固化胶水具有如下特性:粘度为2000cP~8000cP,固化后胶水层的硬度为10D~50D,弹性模量为800MPa~1200MPa,UV光固化条件为高压汞灯或者无极灯,能量为1200~2400mJ/cm

如图4所示,通过上述优选制造方法得到的智能终端壳体包括复合板1、在复合板1的背面上的第一纹理层2、在第一纹理层2上的光学电镀层3和在光学电镀层3上的胶水层或胶膜4和在胶水层或胶膜4上的遮光膜5、以及在复合板的正面的第二纹理层6。

在一些优选的实施方式中,步骤S3中的遮光膜由上述的遮光材料制备(例如采用流延成膜或者挤出双拉成膜等方式)而成;优选遮光膜为黑色或者白色,其可见光范围(450~750nm)内的透光率≤0.05%。进一步优选遮光膜的厚度为50~100微米。现有技术中的遮光膜透光率过大,而经过发明人的研究改进后,上述配方的遮光膜具有阻燃、导热、透光率低的特性,与光学电镀层和纹理层配合可使得智能终端壳体呈现更优异的光影和/或颜色效果。

在一些优选实施方式中,所述步骤S4的所述双重固化胶水包括A组分和B组分,所述A组分和所述B组分的配比足以使得所述A组分和所述B组分在经过所述第一阶段和所述第二阶段的固化后形成交联结构;其中,所述A组分包括如下质量分数的各组分:含羟基的树脂:50~75wt%,所述树脂的羟值为28~112mgKOH/g(更优选为56~112mgKOH/g);用于降低所述树脂的粘度的单体:20~45wt%;光引发剂:2~4wt%;以及助剂:1~3wt%;所述B组分为能与羟基反应的潜伏性固化剂。

在更为优选的实施方式中,双重固化胶水由A组分和B组分组成,其中的“双重”是指该双重固化胶水具有两种固化方式(热固化和UV光固化),优选地,在步骤S4中形成第二纹理层后进行第一阶段的固化即进行UV光固化和热固化中的一者,而在步骤S5中开展包括产品形状成型的后续工艺时或者在后续工艺完成后,进行第二阶段的固化即进行UV光固化和热固化中的另一者。其中,双重固化胶水的UV光固化条件为:UVLED395nm光源,功率为2200±200mW/cm

更为优选的是,所述A组分的粘度在20℃下为200~1200cP。如果A组分的粘度低于200cP,在转印的过程中无法控制胶水的流动;而如果A组分的粘度超过1200cP,则在赶胶的操作过程中会因为胶水的粘度过高而难以赶胶,难以实现第二纹理层的厚度均匀。

在一些优选实施方式中,所述含羟基的树脂为聚氨酯丙烯酸酯和聚酯丙烯酸酯中的至少一种;所述单体为光聚合物单体,例如为具有良好耐候性能的丙烯酸酯化合物,根据丙烯酸酯结构在整个分子结构中的数量,又分为单官能度、双官能度、三官能度以及多官能度单体,优选地,所述单体是四氢呋喃丙烯酸酯、环三羟甲基丙烷甲缩醛丙烯酸酯、1,6-己二醇二丙烯酸酯、二丙二醇二丙烯酸酯、三羟甲基丙烷三丙烯酸酯、季戊四醇三丙烯酸酯、双-季戊四醇六丙烯酸酯等中的至少一者;所述光引发剂为1-羟基环己基苯基甲酮(牌号184)、2-羟基-2-甲基-1-苯基-1-丙酮(牌号1173)、2,4,6-三甲基苯甲酰基-二苯基氧化膦(TPO)、2,4,6-三甲基苯甲酰基苯基膦酸乙酯(TPO-L)、苯基双(2,4,6-三甲基苯甲酰基)氧化膦(牌号819)、安息香苯甲醚、苯酰甲酸酯类混合物(牌号754)、2-苯基苄-2-二甲基胺-1-(4-吗啉苄苯基)丁酮(牌号369)中的至少一者;所述助剂为有机硅类表面活性剂,用于调节A组分的表面张力,可以润湿剂、流平剂、消泡剂等中的至少一种,优选地,助剂为二甲基聚硅氧烷共聚物、聚硅氧烷-聚醚共聚物和聚醚改性聚硅氧烷中的至少一种。

在一些优选实施方式中,所述潜伏性固化剂为具有异氰酸酯基的潜伏性固化剂,其具有如下结构:

所述A组分与所述B组分按照OH:NCO=1:1.02~1.08的摩尔比进行配制;或者在另一些优选的实施方式中,所述潜伏性固化剂为具有氨基的潜伏性固化剂,如以二氰二胺(C

在一些优选实施方式中,在步骤S1之前,还包括:通过胶印在所述复合板的背面形成颜色层(优选为半透色的颜色层);且所述步骤S1的第一纹理层形成在所述颜色层上,也即,如图5所示,智能终端壳体的制造方法包括如下步骤:

S0、通过胶印在复合板的背面形成颜色层;

S1、在颜色层上形成第一纹理层并进行固化;

S2、在所述第一纹理层上形成光学电镀层;

S3、在所述光学电镀层上贴合遮光膜;

S4、用双重固化胶水在所述复合板的正面通过转印形成第二纹理层,并进行第一阶段的固化;

S5、通过开展包括产品形状成型的后续工艺以完成制作所述智能终端壳体;

其中,在所述后续工艺中或者在所述后续工艺完成后进行所述第二纹理层的第二阶段的固化。

所述步骤S3为在所述光学电镀层上涂布UV光固化胶水后再贴合遮光膜,然后进行所述UV光固化胶水的固化,在光学电镀层和遮光膜之间形成胶水层,或者所述步骤S3为在所述光学电镀层上贴附OCA类的压敏胶膜后再贴合遮光膜,然后进行热压,在光学电镀层和遮光膜之间形成胶膜,如图6所示,通过上述优选的制造方法得到的智能终端壳体包括复合板1、在复合板1的背面上的颜色层7、在颜色层7上的第一纹理层2、在第一纹理层2上的光学电镀层3、在光学电镀层3上的胶水层或胶膜4和在胶水层或胶膜4上的遮光膜5、以及在复合板的正面的第二纹理层6。也即,第一纹理层可以是直接形成在复合板的背面(如图4所示),也可以是先在复合板的背面先形成颜色层后,再形成在颜色层上(如图6所示)。

在一些优选实施方式中,步骤S1为采用UV转印胶通过UV转印在复合板的背面上形成第一纹理层并进行UV光固化,其中,所述UV转印胶具有如下特性:粘度为300cP~1000cP,固化后所述第一纹理层的拉伸强度为20MPa~50Mpa;UV光固化的条件为:UVLED光源,功率为2200±200mW/cm

在一些优选实施方式中,所述步骤S1为通过热压印在复合板的背面上形成第一纹理层并冷却固化,所述热压印为:将带有纹理的模具表面加热到280~320℃,在压力为0.2~0.8MPa下所述复合板的背面,热压时间为5~10s。

在一些优选实施方式中,步骤S5中的产品形状成型包括:通过高压成型或热压成型工艺对所述复合板施加压力使所述复合板成型以及CNC;其中,高压成型的条件优选是:待成型产品的温度为140~180℃,压力为0.5~1.0MPa,时间为90~300s;热压成型的条件优选是:待成型产品的温度为120~160℃,压力为0.6~1.2MPa,时间为30~120s,通过高压或热压成型使复合板成型为所需的曲面形状,再通过CNC加工出产品的外形及槽穴、孔位等结构。

在一些优选实施方式中,步骤S2中,采用物理气相沉积方法(Physical VaporDeposition,PVD)在所述第一纹理层上形成光学电镀层,所述光学电镀层的厚度为40~600nm。具体来说,通过电子枪或者磁控溅射等物理气相沉积设备在转印层上形成光学镀膜层,光学电镀层的材料可以为硅氧化物、锆氧化物、铌氧化物、钛氧化物或者铟、锡等金属,可以形成为亮银、彩色、增亮等各种效果的光学电镀层。

在一些优选实施方式中,所述复合板的背面为PC层,所述复合板的正面为PMMA层。

在一些优选方式中,所述第一纹理层的厚度为8-20微米,所述第二纹理层的厚度为8-20微米,所述复合板的厚度为0.5-0.8mm。

本发明的智能终端壳体可以为手机后盖,复合板可以是PC/PMMA复合板,该PC/PMMA复合板的正面的材料为PMMA,PC/PMMA复合板的背面的材料为PC。

下面以采用PC/PMMA复合板为基材,制造手机后盖为例,通过一些实验例和比较例对本发明进行更为详细的说明。

实验例1

本实验例的手机后盖的制造方法包括如下步骤:

(1)采用UV转印胶(德佑威4F16胶水)在复合板PMMA/PC的背面(即PC面)通过UV转印形成第一纹理层,并进行UV光固化,固化条件为:UVLED395nm光源,功率为2200±200mW/cm

(2)通过PVD,在第一纹理层上形成厚度为60~80nm的光学电镀层,其为增亮膜,光学电镀层的材料为SiO

(3)在光学电镀层上涂布UV光固化胶水(牌号3103B)并贴合遮光膜,并进行UV光固化,固化条件为:UV高压汞灯,能量为1200~2400mJ/cm

(4)在复合板PMMA/PC的正面(即PMMA面)用双重固化胶水转印形成第二纹理层,并进行第一阶段的UV光固化,光固化条件为:UVLED395nm光源,功率为2200±200mW/cm

(5)高压成型为所需的形状,高压成型的条件具体为:温度140℃,压力0.8MPa,时间为5min,在高压成型的条件下,双重固化胶水即进行第二阶段的热固化;

(6)通过CNC,加工出产品的外形及槽穴、孔位等结构。

经过上述步骤得到如图7所示的手机后盖。其中,步骤(3)的遮光膜由如下质量分数的各组分制成:PC树脂(牌号1225L)77.5wt%、炭黑(SB250)15wt%、石墨烯(XFSG02)2wt%、分散剂(BYK-D4221)1.5wt%、抗氧剂(1010)2wt%、聚乙烯蜡粉(牌号A-C 9C)1wt%以及磺酸盐类阻燃剂(Metro KSS)1wt%,具体制备过程如下:(1)按上述比例称取各组分,将炭黑、石墨烯、分散剂、PC树脂总量40%的PC树脂混合,在200℃下捏合,破碎成粒,得到母粒;(2)将母粒、剩下的PC树脂、抗氧剂、聚乙烯蜡粉以及磺酸盐类阻燃剂混合送入双螺杆挤出造粒,双向拉伸成膜,膜厚为50微米。制得的遮光膜为黑色,采用HR100透光率测试仪测量,在450~750nm可见光下的透光率为0.01%。

步骤(4)中的双重固化胶水由A组分和B组分组成(OH与NCO的摩尔比为1:1.04),其中A组分的组成如下:树脂(牌号EB8315,官能度4,羟值为56mgKOH/g),添加量为75重量份(75wt%),单体为ACMO(丙烯酰吗啉)和HDDA(1,6-己二醇二丙烯酸酯),添加量为20重量份(20wt%),光引发剂为184(1-羟基环己基苯基甲酮)+TPO(2,4,6-三甲基苯甲酰基-二苯基氧化膦),添加量为3重量份(3wt%),助剂为BYK3500,添加量2重量份(2wt%)。B组分为具有异氰酸酯基的潜伏性固化剂(牌号TPA-80X,NCO的含量为12.5wt%)。

实验例2

本实验例的手机后盖的制造方法包括如下步骤:

(1)通过胶印在复合板PMMA/PC的背面(即PC面)形成颜色层;

(2)在颜色层上采用UV转印胶(德佑威4F16胶水)通过UV转印形成第一纹理层,并进行UV光固化,固化条件同实验例1;

(3)通过PVD在第一纹理层上形成厚度为120~140nm的光学电镀层,其具有亮银效果,光学电镀层的材料为SiO

(4)在光学电镀层涂布UV光固化胶水(牌号3094),并贴合遮光膜,然后进行UV光固化,光固化条件为:高压汞灯或者无极灯,UV能量为1600mI/cm

(5)在复合板PMMA/PC的正面(即PMMA面)用双重固化胶水转印形成第二纹理层,并进行第一阶段的UV光固化,光固化条件为:UVLED 395nm光源,线速为4m/min,常温,光功率为2200±200mW/cm

(6)高压成型为所需的形状,高压成型的条件具体为:温度140℃,压力0.6MPa,时间为3min,在高压成型的条件下,双重固化胶水即进行第二阶段的热固化;

(7)通过CNC,加工出产品的外形及槽穴、孔位等结构。

经过上述步骤得到如图8所示的手机后盖。其中,步骤(4)的遮光膜由如下质量分数的各组分制成:PET树脂(牌号PT2251)79.8wt%、炭黑(SB250)14wt%、石墨烯(XFSG02)1wt%、分散剂(Lucramul DA345)1wt%、抗氧剂(1010)2wt%、聚酰胺蜡粉(0401C)1wt%以及磷酸酯类阻燃剂(SP-6072B)1wt%和聚四氟乙烯(PTFE200D)0.2wt%,具体制备过程如下:(1)按上述比例称取各组分,将炭黑、石墨烯、分散剂、PET树脂总量50%的PET树脂混合,在300℃下捏合,破碎成粒,得到母粒;(2)将母粒、剩下的PET树脂、抗氧剂、聚酰胺蜡粉、磷酸酯类阻燃剂以及聚四氟乙烯混合送入双螺杆挤出造粒,双向拉伸成膜,膜厚为75微米。制得的遮光膜为黑色,采用HR100透光率测试仪测量,在450~750nm可见光下的透光率为0.01%。

步骤(5)的双重固化胶水由A组分和B组分组成(OH与NCO的摩尔比为1:1.04),其中,A组分的组成如下:树脂(牌号L-8464,官能度6,羟值112mgKOH/g),添加量为50重量份(50wt%),单体为DPHA(双-季戊四醇六丙烯酸酯)和HDDA(1,6-己二醇二丙烯酸酯),添加量为45重量份(45wt%),光引发剂为184(1-羟基环己基苯基甲酮)+TPO(2,4,6-三甲基苯甲酰基-二苯基氧化膦),添加量为2重量份(2wt%),助剂为BYK333,添加量为3重量份(3wt%)。B组分为具有异氰酸酯基的潜伏性固化剂(牌号SBN-70N,NCO的含量为10.1wt%)。

实验例3

本实验例的手机后盖的制造方法包括如下步骤:

(1)采用UV转印胶(德佑威4F16胶水)在复合板PMMA/PC的背面(即PC面)通过转印形成第一纹理层,并进行UV光固化,固化条件同实验例1;

(2)通过PVD,在第一纹理层上形成厚度为200~220nm的光学电镀层,其为彩膜,光学电镀层的材料为SiO

(3)在光学电镀层上涂布UV光固化胶水(牌号3094)并贴合遮光膜,并进行UV光固化,光固化条件为:高压汞灯或者无极灯,UV能量为2000mJ/cm

(4)在复合板PMMA/PC的正面(即PMMA面)用双重固化胶水转印形成第二纹理层,并进行第一阶段的热固化,固化条件为:温度为120℃,时间为5min;

(6)高压成型为所需的形状,高压成型的条件具体为:高压成型的条件具体为:温度160℃,压力0.6MPa,时间为2min,高压成型后进行UV光固化,固化条件为:高压汞灯,能量为:800~1200mJ/cm

(7)通过CNC,加工出产品的外形及槽穴、孔位等结构。

经过上述步骤得到如图9所示的手机后盖,其为天蓝色。其中,步骤(3)的遮光膜由如下质量分数的各组分制成:PET树脂(PT2251)65.8wt%、钛白粉(R902)20wt%、氮化硼粉末3wt%,分散剂(BYK-D4221)3wt%、抗氧剂(1076)2wt%、蜡粉(0401C)1wt%、磷酸酯类阻燃剂(Oxolit OP950)5wt%和PTFE200D 0.2wt%。具体制备过程如下:(1)按上述比例称取各组分,将钛白粉、氮化硼粉末、分散剂、PET树脂总量60%的PET树脂混合,在250℃下捏合,破碎成粒,得到母粒;(2)将母粒、剩下的PET树脂、抗氧剂、蜡粉以及磷酸酯类阻燃剂和PTFE200D混合送入双螺杆挤出造粒,双向拉伸成膜,膜厚为50微米。制得的遮光膜为白色,采用HR100透光率测试仪测量,在450~750nm可见光下的透光率为0.02%。

步骤(4)的双重固化胶水由A组分和B组分组成(OH与NCO的摩尔比为1:1.04),其中,A组分的组成如下:树脂(EB8210,官能度4,羟值为80mgKOH/g),添加量为66重量份(66wt%),单体为THFA(四氢呋喃丙烯酸酯)和HDDA(1,6-己二醇二丙烯酸酯),添加量为30重量份(30wt%),光引发剂为184(1-羟基环己基苯基甲酮)+TPO(2,4,6-三甲基苯甲酰基-二苯基氧化膦),添加量为2重量份(2wt%),助剂为BYK333,添加量为2重量份(2wt%)。B组分为潜伏性固化剂(TPA-80X,NCO的含量为12.5wt%)。

实验例4

与实验例3的区别在于,本实验例的双重固化胶水中,B组分为咪唑类DICY(二氰二胺)。

比较例1

本比较例的手机后盖的制造方法包括如下步骤:

(1)同实验例1的步骤(1);

(2)同实验例1的步骤(2);

(3)在光学电镀层上丝印黑色油墨(材料YM-2584-10316)3次+哑黑(材料YM-2584-10600)1次,形成盖底层;

(4)高压成型为所需的形状,高压成型条件同实验例1;

(5)在复合板PMMA/PC的正面(即PMMA面)淋涂硬化涂料(AGP500-L),形成硬化涂层;

(6)通过CNC,加工出产品的外形及槽穴、孔位等结构。

通过上述步骤得到手机后盖。

比较例2

本比较例的手机后盖的制造方法包括如下步骤:

(1)同实验例2的步骤(1);

(2)同实验例2的步骤(2);

(3)同实验例2的步骤(3);

(4)在光学电镀层上丝印黑色油墨(材料YM-2584-10316)3次+哑黑(材料YM-2584-10600)1次,形成盖底层;

(5)高压成型为所需的形状,高压成型条件同实验例2;

(6)在复合板PMMA/PC的正面(即PMMA面)淋涂硬化涂料(AGP500-L),形成硬化涂层;

(7)通过CNC,加工出产品的外形及槽穴、孔位等结构。

通过上述步骤得到手机后盖。

比较例3

本比较例的手机后盖的制造方法包括如下步骤:

(1)同实验例3的步骤(1);

(2)高压成型为所需的形状,高压成型条件同实验例3;

(3)同实验例3的步骤(2);

(4)在光学电镀层上喷涂油漆(MPD00399和MPD00402),形成盖底层;

(5)在复合板PMMA/PC的正面(即PMMA面)淋涂防眩效果的硬化涂料(AGP500-L),形成硬化涂层;

(6)通过CNC,加工出产品的外形及槽穴、孔位等结构。

通过上述步骤得到手机后盖。

上述四个实验例得到的智能终端壳体的第二纹理层与三个比较例制造得到的智能终端壳体的表面的硬化涂层的表面性能实验数据如下表1所示。

表1、实验例与比较例的表面性能

以上实验例与比较例相比,各工序的VOC释放量对比如下表2所示:

表2、各工序时间和VOC释放量的数据

从上表2可以看出,本发明的步骤所花时间更少,效率更高,且本发明步骤的VOC释放量均为0。

采用上述四个实验例和三个比较例分别制备一个手机外壳所花费的时间和总的VOC释放量如下表3所示:

表3

从以上各个表格中可知,本发明的实施例中各个步骤协同制成的智能终端壳体不仅具有与传统工艺制备的壳体相当的附着力、硬度和耐磨性能,还具有零VOC释放的效果,且效率更高。

以上内容是结合具体/优选的实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,其还可以对这些已描述的实施方式做出若干替代或变型,而这些替代或变型方式都应当视为属于本发明的保护范围。

- 遮光材料及其制备、智能终端壳体及制造方法、智能终端

- 一种智能终端壳体及其制造方法