一种金属制氢循环系统

文献发布时间:2023-06-19 11:16:08

技术领域

本发明涉及制氢技术领域,具体涉及一种金属制氢循环系统。

背景技术

当今世界开发新能源迫在眉睫,原因是所用的能源如石油、天然气、煤,石油气均属不可再生资源,地球上存量有限,而人类生存又时刻离不开能源,所以必须寻找新的能源。氢能是公认的清洁能源,作为低碳和零碳能源正在脱颖而出。

氢气的制备有很多方法,如电解水制氢、甲醇重整制氢、化学制氢等。其中,化学制氢以功耗小、结构简单、补给方便等优势,成为野外用氢最合适方案。传统气相用化学制氢设备为硅铁粉制氢,化学反应剧烈,产物污染严重;硼氢化钠制氢受限于硼氢化钠原料本身成本问题,一直无法得到大规模运用。相对于硼氢化钠,金属镁铝制氢成本低,且产物更环保。金属镁铝制氢时,反应物为水,而在加入水的过程中,难免会将空气带入,从而增加了排除空气的工序,不仅会造成氢气浪费,也增加了安全隐患。

因此,本领域急需一种更安全的金属制氢循环系统。

发明内容

本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种更安全的金属制氢循环系统。

为了实现本发明之目的,本申请提供以下技术方案。

在第一方面中,本申请提供一种金属制氢循环系统,所述系统包括依次连接的补液仓、循环仓、反应器、水气分离器以及过滤器,其中,所述补液仓和循环仓内填充有催化剂液,且所述循环仓内填满催化剂液,所述反应器内设有能量罐,所述能量罐内装填制氢金属,所述水气分离器的顶部设有气相出口,所述气相出口通过过滤器与氢气用户连接,所述水气分离器的底部设有液相出口,所述液相出口与补液仓连接。在本申请中,催化剂液从补液仓输送至循环仓,从而将循环仓内的催化剂液压入反应器中,由于循环仓内始终处于填满状态,因此,在输入反应器内的催化剂液中,不会含有空气,从而减少了排空的步骤(除了更换能量罐之后,首次制氢需要排出反应器内部的空气之外),提高了制氢的安全性。催化剂液进入反应器中,与能量罐内的制氢金属反应,得到氢气。

在第一方面的一种实施方式中,所述补液仓和所述循环仓之间设有进料泵,所述进料泵的一端插入所述补液仓的底部,进料泵的另一端与所述循环仓的顶面连接。

在第一方面的一种实施方式中,所述循环仓的顶面设有进料口、出料口和循环口,所述进料口与进料泵的一端连接,所述出料口与反应器的中部或上部连接,所述循环口与所述反应器的底部连接,并在连接管路上设有循环泵。

在第一方面的一种实施方式中,所述进料口、出料口和循环口处分别设有第一阀门、第二阀门和第三阀门。

在第一方面的一种实施方式中,所述反应器的底部与补液仓连接,并在连接管路上设置第四阀门。

在第一方面的一种实施方式中,所述催化剂液为氢氧化钠、硼氢化钠、氯化钠、锡酸钠、氢氧化铝、氧化钙、硅酸钠或偏铝酸钠中的一种或多种的水溶液。

在第一方面的一种实施方式中,所述能量罐拆装式固定在反应器内部,所述能量罐包括外部的骨架以及放置在骨架内的制氢金属,且所述骨架的外部包括无纺布或金属网。骨架的材质应该为不会与催化剂液反应的金属如铜、银等,或者采用塑料、陶瓷、玻璃等惰性材料,金属网的材质也是不与催化剂液反应的金属,在骨架外设置无纺布或金属网,是为了保证制氢金属能够存储在骨架内。

在第一方面的一种实施方式中,所述制氢金属包括镁或铝的粉状、粒状或屑状产品。

在第一方面的一种实施方式中,所述反应器和水气分离器之间设有散热器。散热器主要用于冷却从反应器内出来的气体,使得水汽凝结,并在水气分离器中与氢气分离,从而起到提纯氢气的目的,而过滤器则起到进一步提纯的目的,并干燥氢气。

在第一方面的一种实施方式中,所述反应器和散热器之间通过倒U型管路连接,该设置用于防止异常情况下催化剂溶液过多,溢出至后端。

与现有技术相比,本发明的有益效果在于:

(1)通过携带足够多的制氢原料,可实现野外临时大量用氢,适于气象制氢、燃料电池野外临时用氢。

(2)操作简单、污染小、成本低、维护方便,且安全系数高。

附图说明

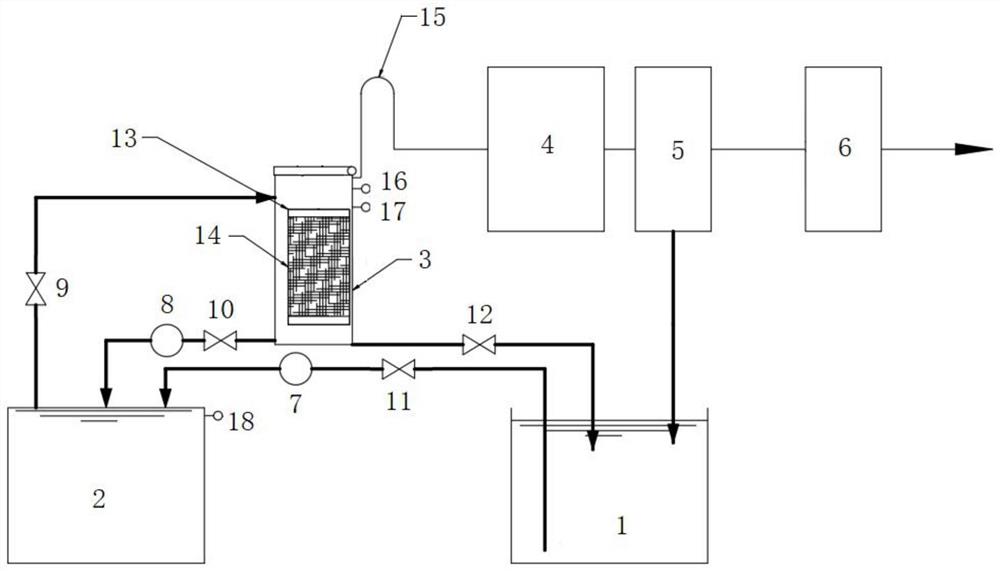

图1为本申请制氢循环系统的结构示意图。

在附图中,1为补液仓,2为循环仓,3为反应器,4为散热器,5为水气分离器,6为过滤器,7为进料泵,8为循环泵,9为第二阀门,10为第三阀门,11为第一阀门,12为第四阀门,13为能量罐,14为无纺布,15为倒U型管路,16为温度传感器,17为液位传感器,18为液位传感器。

具体实施方式

除非另作定义,在本说明书和权利要求书中使用的技术术语或者科学术语应当为本发明所属技术领域内具有一般技能的人士所理解的通常意义。本文中列举的所有的从最低值到最高值之间的数值,是指当最低值和最高值之间相差两个单位以上时,最低值与最高值之间以一个单位为增量得到的所有数值。

以下将描述本发明的具体实施方式,需要指出的是,在这些实施方式的具体描述过程中,为了进行简明扼要的描述,本说明书不可能对实际的实施方式的所有特征均作详尽的描述。在不偏离本发明的精神和范围的情况下,本领域技术人员可以对本发明的实施方式进行修改和替换,所得实施方式也在本发明的保护范围之内。

下面将对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

实施例1

一种金属制氢循环系统,其结构如图1所示,包含反应器、循环仓、补液仓、能量罐、离心泵、进料泵、散热器、水气分离器、过滤器等;反应器主要包括反应器主体和进口顶盖;反应器主体的顶部设有液位传感器17和温度传感器,用于检测内部液位以及温度变化。能量罐固定在反应器主体内部,包括骨架和制氢金属(由于能量罐外部包裹无纺布,因此骨架和制氢金属未显示),骨架主要为与催化剂液不反应的金属,外层包裹可透水、透气、耐腐蚀的无纺布;本实施例中的制氢金属可选用镁粉、镁粒、镁屑、铝粉、铝屑、铝粉等其中的一种或多种。循环仓和补液仓内均为催化剂溶液,主要包括氢氧化钠、硼氢化钠、氯化钠、锡酸钠、氢氧化铝、氧化钙、硅酸钠、偏铝酸钠等其中的一种或多种的水溶液。在循环仓内设有液位传感器18。散热器与反应器主体通过一段倒U型的管相连,用于防止异常情况下催化剂溶液过多,溢出至后端。水气分离器主要用于收集散热冷凝水,并将其排入补液仓;过滤器用于干燥氢气。

本系统的工作原理如下:

(1)补液仓中加满催化剂液,打开第一阀门和第二阀门,关闭第三阀门,将催化剂液通过进料泵泵入循环仓,直至加满,然后关闭第二阀门,关闭进料泵;

(2)打开反应器顶盖,将能量罐投入反应器后盖好顶盖;

(3)再次打开第二阀门,打开进料泵,将催化剂液继续泵入循环仓中,从而将催化剂液压入反应器内,直至液位感应器17感应到相应液位,同时也相当于排走反应器内的空气。此时催化剂液透过能量罐外层无纺布进入能量罐中部,与制氢金属接触产氢,氢气通过散热器散热、水气分离器分离氢气和水,氢气通过过滤器干燥后即可使用,水则定期循环流至补液仓内;

(4)反应过程中,打开第三阀门和离心泵,关闭第一阀门,使得催化剂液在循环仓和反应器内循环,可起到消泡以及平衡催化剂浓度的作用;

(5)反应完成后,保持第三阀门开启,关闭第二阀门,打开第一阀门,将反应器内的催化剂液泵入循环仓,并反向压入补液仓内。待补液仓内有催化剂液进入,说明循环仓内已填满催化剂液,此时停止离心泵,关闭第三阀门和第一阀门,打开第四阀门,反应器内催化剂液流回至补液仓;

(6)待能量罐内的制氢金属消耗完之后,打开反应器进口顶盖,可取出废能量罐放入新能量罐,重复步骤(1)~(5),若能量罐无限,则可反复制氢。

上述对实施例的描述是为了便于本技术领域的普通技术人员能理解和应用本申请。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其它实施例中而不必付出创造性的劳动。因此,本申请不限于这里的实施例,本领域技术人员根据本申请披露的内容,在不脱离本申请范围和精神的情况下做出的改进和修改都本申请的范围之内。

- 一种金属制氢循环系统

- 基于碱金属热电转换的发电与制氢联合循环系统