一种双轴承结构的轮毂电机和汽车

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及轮毂电机技术领域,特别涉及一种双轴承结构的轮毂电机和汽车。

背景技术

近些年,新能源车行业发展迅速,电动车产量逐年上升,伴随电动车技术发展,轮毂电机技术也逐渐兴起。

轮毂电机驱动的电动车,可以省略大量传动部件,车身重量轻,传动效率高,车辆结构更简单,有利于电池包布置。轮毂电机使用可以实现多种复杂的驱动方式,轮毂电机具备单个车轮独立驱动的特性,因此无论是前驱,全时四驱在轮毂电机驱动的车辆上实现起来非常容易。理论上,轮毂电机几乎适用于所有车型。

发明内容

为了迎合电动车市场需求,本发明提供一种双轴承结构的轮毂电机,可以安装在电动车轮毂上,作为电动车动力单元,直接为电动车提供动力。

为实现上述目的,本发明是采用下述技术方案实现的:

一种双轴承结构的轮毂电机,包括支撑轴、第一轴承、第二轴承、前端盖、定子线圈组件、永磁瓦片和后端盖,支撑轴为阶梯轴结构,支撑轴设置第一轴承阶梯,第一轴承阶梯的外侧套接第一轴承的内圈,前端盖主体为圆盘结构,其中心处开设第一中心孔和第一轴承槽,所述第一中心孔和第一轴承槽同心并互相连通,所述支撑轴贯穿所述第一中心孔,第一轴承安装在前端盖的第一轴承槽中,第一轴承的外圈与所述第一轴承槽的侧壁固定连接,第一轴承阶梯的右侧设置定子组件阶梯,定子线圈组件安装在定子组件阶梯上,定子组件阶梯的右侧为锁母螺纹,锁母与支撑轴的锁母螺纹配合,将第一轴承和定子线圈组件固定锁紧;锁母螺纹的右侧为第二轴承阶梯,第二轴承阶梯的外侧套接第二轴承的内圈,后端盖为圆帽形,其设有直径和前端盖相等的圆盘形端部和与端部一体成型的圆柱形侧壁,所述端部的中心处开设第二中心孔和第二轴承槽,所述第二中心孔和第二轴承槽同心并互相连通,所述支撑轴贯穿所述第二中心孔,第二轴承安装在第二轴承槽中,第二轴承的外圈与所述第二轴承槽的侧壁固定连接;所述前端盖和所述后端盖匹配连接形成一个包合腔体;所述后端盖的内侧粘贴永磁瓦片。

一种可能的技术方案中,所述定子线圈组件包括轮形的支撑钢架,所述支撑钢架的中心处设置第三中心孔,所述定子组件阶梯贯穿第三中心孔,所述支撑钢架的外周粘贴多层硅钢片,所述硅钢片上布置所述定子线圈。

一种可能的技术方案中,所述永磁瓦片均匀粘贴在后端盖内壁,永磁瓦片之间用电木板隔离,瓦片数量和所述定子线圈适应,并根据轮毂电机功率和扭矩大小适时调整。

一种可能的技术方案中,所述定子组件阶梯上设有平键槽A,所述定子线圈组件的第三中心孔对应平键槽A位置设置平键槽B,平键与平键槽A和平键槽B配合,将定子线圈组件固定在支撑轴的定子组件阶梯上。

一种可能的技术方案中,所述支撑轴为中空结构,轴身开设通线孔,定子线圈线缆通过通线孔穿入。

一种可能的技术方案中,所述第二轴承阶梯的右侧设置为花键槽,后端盖的中心处对应花键槽处设置定制编码器槽,定制编码器安装在支撑轴的花键槽上,定制编码器定子通过花键与花键槽匹配固定,定制编码器定子的外侧设置定制编码器转子,编码器盖通过螺栓C与定制编码器转子固连,并将定制编码器封装在定制编码器槽中,同时编码器盖通过螺栓C与后端盖固连,定制编码器转子与后端盖连为一体。

一种可能的技术方案中,本发明中的轮毂电机为直流无刷电机,采用直流电源供电,电子换向。

一种汽车,安装有根据上述任一项所述的一种双轴承结构的轮毂电机。

与现有技术相比本发明的有益效果为:本发明中的轮毂电机为直流无刷电机,轮毂电机通过后端盖与电动车轮毂连接,支撑轴端面与电动车前桥或者后桥固定;采用直流电源供电,电子换向,前端盖和后端盖形成一个包合腔体,由第一轴承和第二轴承支撑,绕支撑轴转动,定子线圈不动,永磁瓦片带动前后端盖组成的转子转动,为电动车提供动力,本轮毂电机作为直接动力装置安装在汽车轮毂上,直接带动轮毂转动,省去传动机构,极大提高传动效率。

附图说明

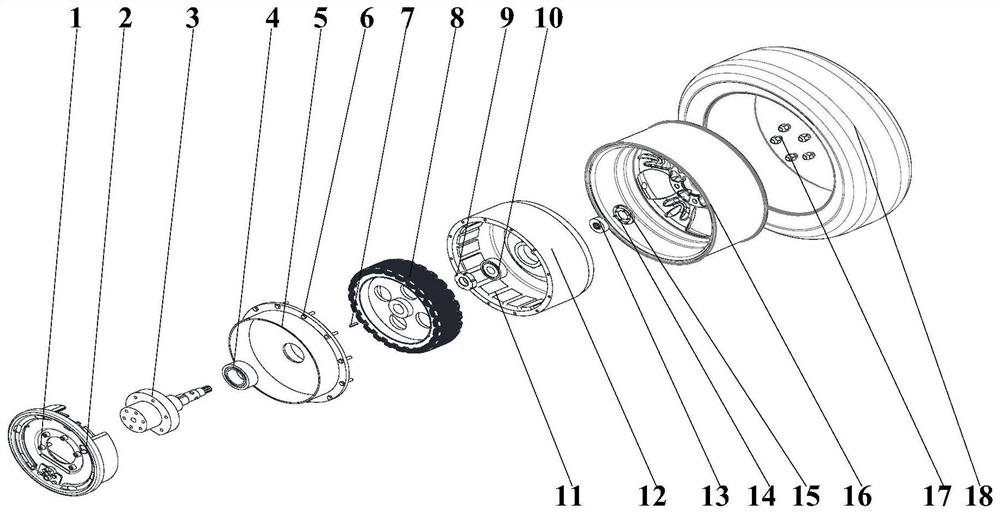

图1是轮毂电机布局图;

图2(a)和图2(b)是轮毂电机装配示意图;

图3(a)、图3(b)和图3(c)是支撑轴结构示意图;

图4(a)、图4(b)和图4(c)是前端盖结构示意图;

图5(a)、图5(b)和图5(c)是后端盖结构示意图;

图6是定子线圈组件示意图;

图7(a)和图7(b)是定制编码器结构示意图;

图8(a)和图8(b)是编码器盖结构示意图。

附图标记:1-螺栓A;2-鼓刹;3-支撑轴;3.1-平键槽A;3.2-通线孔;3.3-花键槽;3.4-凸肩;3.5-第一轴承阶梯;3.6-定子组件阶梯;3.7-锁母螺纹;3.8-第二轴承阶梯;3.9-螺栓孔A;3.10-螺栓孔B;4-第一轴承;5-前端盖;5.1-制动鼓;5.2-第一轴承槽;5.3-螺栓孔C;6-螺栓B;7-平键;8-定子线圈组件;8.1-平键槽B;8.2-支撑钢架;8.3-线圈;8.4-硅钢片;9-锁母;10-第二轴承;11-永磁瓦片;12-后端盖;12.1-定制编码器槽;12.2-螺栓孔D;12.3-第二轴承槽;12.4-阶梯孔A;12.5-螺栓孔E;13-定制编码器;13.1-花键;13.2-螺栓孔F;13.3-定制编码器转子;13.4-定制编码器定子;14-编码器盖;14.1-凸台;14.2-阶梯孔B;14.3-阶梯孔C;15-螺栓C;16-轮毂;17-螺帽;18-轮胎;19拉线孔;20-刹车油口。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

在本发明的描述中,需要理解的是,术语“径向”、“轴向”、“上”、“下”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

如图1和图2所示,本发明的一种双轴承结构的轮毂电机包括支撑轴3、第一轴承4、第二轴承10、前端盖5、定子线圈组件8、定制编码器13、永磁瓦片11和后端盖12,支撑轴3为阶梯轴结构,支撑轴3设置第一轴承阶梯3.5,第一轴承阶梯3.5的外侧套接第一轴承4的内圈,前端盖5主体为圆盘结构,其中心处开设第一中心孔和第一轴承槽5.2,第一中心孔和第一轴承槽5.2同心并互相连通,支撑轴3贯穿第一中心孔,第一轴承4安装在前端盖5的第一轴承槽5.2中,第一轴承4的外圈与第一轴承槽5.2的侧壁固定连接,第一轴承阶梯3.5的右侧设置定子组件阶梯3.6,定子线圈组件8安装在定子组件阶梯3.6上,定子组件阶梯3.6的右侧为锁母螺纹3.7,锁母9与支撑轴3的锁母螺纹3.7配合,将第一轴承4和定子线圈组件8固定锁紧;锁母螺纹3.7的右侧为第二轴承阶梯3.8,第二轴承阶梯3.8的外侧套接第二轴承10的内圈,后端盖12为圆帽形,其设有直径和前端盖5相等的圆盘形端部和与端部一体成型的圆柱形侧壁,端部的中心处开设第二中心孔和第二轴承槽12.3,第二中心孔和第二轴承槽12.3同心并互相连通,支撑轴3贯穿第二中心孔,第二轴承10安装在第二轴承槽12.3中,第二轴承10的外圈与第二轴承槽12.3的侧壁固定连接;前端盖5和后端盖12匹配连接形成一个包合腔体;后端盖12的内侧粘贴永磁瓦片11。

本发明中的轮毂电机为直流无刷电机,直流无刷电机不使用机械结构的换向电刷而直接使用电子换向器,如图2所示,前端盖5、后端盖12固定连接后形成轮毂电机转子,轮毂电机通过后端盖12上预留的阶梯孔A与电动车轮毂16连接,用螺栓帽17拧紧固定,支撑轴端面与电动车前桥或者后桥固定,采用直流电源供电,电子换向,定子线圈不动,永磁瓦片带动前后端盖组成的转子,借助第一轴承4和第二轴承10,绕支撑轴3转动,直接为电动车提供动力。

本发明中的轮毂电机采用直流无刷电机,既保持了传统直流电机良好的调速性能又具有无滑动接触和换向火花、可靠性高、使用寿命长及噪声低等优点,其运转效率,低速转矩,转速精度等都比任何控制技术的变频器还要好,由于无刷直流电动机是以自控式运行的,所以不会像变频调速下重载启动的同步电机那样在转子上另加启动绕组,也不会在负载突变时产生振荡和失步;并且本发明中的轮毂电机无机械换向器,采用全封闭式结构,防止尘土进入电机内部,可靠性较高。

作为本发明的一种具体实施方式,如图6所示,定子线圈组件8包括轮形的支撑钢架8.2,支撑钢架8.2的中心处设置第三中心孔,定子组件阶梯3.6贯穿第三中心孔,支撑钢架8.2的外周粘贴多层硅钢片8.4,硅钢片8.4上布置定子线圈8.3。

作为本发明的一种具体实施方式,永磁瓦片11均匀粘贴在后端盖12内壁,永磁瓦片11之间用电木板隔离,瓦片数量和定子线圈8.3适应,并根据轮毂电机功率和扭矩大小适时调整。

如图3所示,支撑轴3自左向右的阶梯轴结构,其左端面设置有用于固定连接电动车前桥或者后桥的螺栓孔B3.10,定子组件阶梯3.6上设有平键槽A3.1,定子线圈组件8的第三中心孔对应平键槽A3.1位置设置平键槽B8.1,平键7的两端分别与平键槽A3.1和平键槽B8.1配合,将定子线圈组件8固定在支撑轴3的定子组件阶梯3.6上。

支撑轴3为中空结构,轴身开设通线孔3.2,定子线圈线缆通过通线孔3.2穿入,再从支撑轴3端面引出,连接控制器及电源。

第二轴承阶梯3.8的右侧设置为花键槽3.3,后端盖12的中心处对应花键槽3.3处设置定制编码器槽12.1,定制编码器13安装在支撑轴3的花键槽3.3上,定制编码器定子13.4通过花键13.1与花键槽3.3匹配固定,定制编码器定子13.4的外侧设置定制编码器转子13.3,编码器盖14通过螺栓C15与定制编码器转子13.3固连,并将定制编码器13封装在定制编码器槽12.1中,同时编码器盖14通过螺栓C15与后端盖12固连,定制编码器转子13.3与后端盖12连为一体;无刷直流电机使用电子方式换向,要使直流无刷电机转起来,必须要按照一定的顺序给定子通电,那么就需要知道转子的位置以便按照通电次序给相应的定子线圈通电;定制编码器定子13.4和定制编码器转子13.3相对转动,记录轮毂电机转动角度和转速;定制编码器转子13.3与永磁瓦片11相对静止,定制编码器13的转动角度匹配永磁瓦片11的位置,监测永磁瓦片11位置信息,并传递给轮毂电机控制器,控制器向电子换向器发出电流控制信号,驱动电机转动;定制编码器13还可以记录轮毂电机转速和圈数,为上位机提供速度和行驶里程信息。

如图1、图2所示,支撑轴3位于第一轴承阶梯3.5的左侧设置有凸肩3.4,凸肩3.4的外侧安装鼓刹2,凸肩3.4的轴向设置螺栓孔A3.9,鼓刹2内侧面与支撑轴3的凸肩3.4用螺栓A1通过螺栓孔A3.9固连,前盖5偏向凸肩3.4的一侧加工出制动鼓5.1,鼓刹2与制动鼓5.1相配合,为轮毂电机提供刹车;鼓刹2设有拉线孔19和刹车油口20。

图4为前端盖5的形状示意图,前端盖5的整体为圆盘形,圆盘的一侧中心预留第一轴承槽5.2和与第一轴承槽5.2相通的轴向的第一中心孔,前端盖5边缘预留螺栓孔C 5.3,用于放置固定前端盖5和后端盖12的螺栓B6。

图5为后端盖12形状示意图,后端盖12设置和前端盖3同径的圆盘形底面和与底面一体成型的垂直的圆筒形侧面,圆盘形底面中心处预留第二轴承槽12.3和与第二轴承槽12.3相通的轴向的第二中心孔,第二轴承槽12.3用于安装第二轴承10;第二中心孔的右侧为定制编码器槽12.1,用于安装定制编码器13,定制编码器槽12.1的边沿设置螺栓孔D12.2,用以连接螺栓C15,圆盘形底面上预留均匀分布的阶梯孔A12.4,用于放置固定后端盖12与轮毂的螺栓;圆筒形侧面与前端盖5连接位置预留螺栓孔E12.5,用于放置固定前端盖5和后端盖12的螺栓B6。

图7a和图7b是定制编码器结构示意图,定制编码器13的轴向中心内壁为与花键槽3.3匹配的花键13.1,定制编码器定子13.4通过花键13.1与花键槽3.3匹配固定,定制编码器13的线缆由花键侧一端穿入,由另一端面穿出,定制编码器定子13.4的外侧安装定制编码器转子13.3,定制编码器转子13.3的周向均匀布置螺栓孔F13.2,编码器盖14通过螺栓C15与定制编码器转子13.3上的螺栓孔F13.2固连。

图8a和图8b是编码器盖结构示意图,编码器盖14偏向定制编码器的一侧设置有凸台14.1,凸台凸起,可以顶住编码器,起到固定作用,编码器盖14上设置用于与螺栓C15连接的阶梯孔B14.2,还设置用于将编码器盖与轮毂固定阶梯孔C14.3。

本发明的轮毂电机驱动的电动车,可以省略大量传动部件,车身重量轻,传动效率高,车辆结构更简单,有利于电池包布置。轮毂电机使用可以实现多种复杂的驱动方式,轮毂电机具备单个车轮独立驱动的特性,因此无论是前驱,全时四驱在轮毂电机驱动的车辆上实现起来非常容易。理论上,轮毂电机几乎适用于所有车型。

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本申请的实施例和实施例中的特征可以任意相互组合。

- 一种单轴承结构的轮毂电机和汽车

- 一种双轴承结构的轮毂电机和汽车