一种锂电池负极生产制造用金属带及金属带的制造工艺

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及锂电池生产制造技术领域,尤其涉及到一种锂电池负极生产制造用金属带及金属带的制造工艺。

背景技术

极耳是锂离子聚合物电池产品的一种原材料,锂电池分正负极的,极耳就是从电芯中将正负极引出来的金属导电体,通俗的说电池正负两极的耳朵是在进行充放电时的接触点。这个接触点并不是我们看到的电池外表的那个铜片,而是电池内部的一种连接。极耳分为三种材料,电池的正极使用铝(Al)材料,负极使用镍(Ni)材料,负极也有铜镀镍(Ni-Cu)材料,它们都是由胶片和金属带两部分复合而成。

对于复合而成的负极极耳,在使用的过程中存在复合的的金属层分离的问题,现有技术中一般通过金属带制作负极极耳,但是传统的金属带在生产的过程中,加工难度较大,步骤较为繁琐,生产的金属带次品率高,为此,本发明公开了一种锂电池负极生产制造用金属带及金属带的制造工艺,相比于现有技术,本发明中的负极金属带的质量更好,且加工较为简单,将多道工序进行整合,提高生产效率,且提高产品的良品率。

发明内容

本发明的目的在于克服现有技术的不足,提供了一种锂电池负极生产制造用金属带及金属带的制造工艺,相比于现有技术,本发明公开了一种锂电池负极生产制造用金属带及金属带的制造工艺,相比于现有技术,本发明中的负极金属带的质量更好,且加工较为简单,将多道工序进行整合,提高生产效率,且提高产品的良品率。

本发明是通过以下技术方案实现的:一种锂电池负极生产制造用金属带,金属带包括铁带和铜带,铁带表面设置有至少二道凸起的长条,铜带表面与长条对应设置有凹槽,铁带和铜带复合在一起,且凸起的长条镶嵌于凹槽。

基于金属带的结构,对于铁带和铜带,通过凸起的长条和凹槽的设置,从而增大铁带与铜带之间的横向摩擦力,通过凹槽对长条进行限位,从而铁带与铜带之间不易因为横向的力而发生分离。

优选地,长条的外壁的尺寸大于凹槽内壁尺寸,长条可以卡固在凹槽中,在预成型的过程中,通过长条与凹槽的设置,对铁带与铜带初步进行位置的固定。

本发明还公开一种锂电池负极生产制造用金属带的制造工艺,包括以下步骤:

S100、将铜带及铁带分别用除油剂清洗;在铁带表面设置长条,在铜带表面设置凹槽;

S200、对铜带及铁带表面进行去氧化层处;

S300、对铜带的表面进行离子处理;

S400、渗透退火,将经过步骤S300处理的铜带置于真空炉中快速加热至950-1150摄氏度,保温1.5-2小时,停止加热,冷却;将经过步骤S200处理的铁带置于真空炉中加热至400-900摄氏度,经过保温后冷却;对铜带和铁带进行初步贴合、擦拭和切割处理,使铁带表面长条镶嵌于铜带表面设置凹槽;

S500、冷轧复合,得到复合带;

S600、将经过步骤S500处理得到的复合带经过表面电镀镍处理。

优选地,在步骤S400中通过处理系统对铜带和铁带进行初步贴合、擦拭和切割处理;

处理系统包括输送机构和设置在输送机构输出端的切割机构,输送机构包括支撑架、被支撑架支撑的多个辊组件和作用于辊组件的驱动系统;

辊组件包括支撑系统和被支撑系统所支撑的两个辊件,两个辊件上下平行设置;

辊件包括转动连接支撑系统的第一支撑件和套设在第一支撑件外表面的套体,部分套体外表面设置有柔性层,且设置有柔性层的套体布置在未设置柔性层的套体与切割机构的间隙位置处;

基于处理系统的结构,将铜带和铁带叠放在一起,通过输送机构对叠放的铜带和铁带进行输送,在输送的过程中完成初步贴合和表面的擦拭,将叠放的铜带和铁带输送至切割机构位置处,通过切割机构对初步贴合的铜带和铁带进行切割,对于输送机构,驱动系统驱动辊组件转动,辊组件通过相对设置的辊件与输送的金属带摩擦,在挤压铜带和铁带,在其贴合的过程中,对金属带进行输送,部分套体外表面设置有柔性层,通过柔性层与金属带的摩擦完成对金属带进行擦拭,柔性层可以为海绵、纺织布等,不对设置有柔性层的套体的数目进行具体的限定,技术人员可以依据实际的需求进行调整,其中上下未设置柔性层的辊件之间的间距小于设置柔性层的上下辊件之间的间距,对于切割机构,本申请文件不对其结构做具体的限定,为方便理解,本发明公开一种切割机构的具体的结构,切割机构的结构包括支撑框体、上下滑动支撑框体的刀组件、驱动刀组件上下运动的升缩机构和布置在刀组件正下方的第一座体,刀组件下端位置处设置有多个刀具,第一座体与刀具的位置对应开设有豁槽,刀具用于对金属带的切割,豁槽用于切割完成的金属带的穿过,其中,刀具可拆卸,可以通过刀组件数目的设置,完成对其所切割的金属带的宽度进行调整。

优选地,为了方便对布置有柔性层的套体和未布置有柔性层的套体间进行更换,第一支撑件与套体之间可拆卸连接。

优选地,为方便理解,本发明公开一种套体与第一支撑件之间连接的具体的结构,套体设置成至少一端开口的圆筒状,套体内壁布置有凸起;

第一支撑件设置成圆柱状,且第一支撑件外表面与凸起对应开设有限位槽,限位槽的长度小于第一支撑件的长度,当第一支撑件与套体安装在一起时,凸起均镶嵌于限位槽;

其中,第一支撑件还布置有空腔,第一支撑件的空腔内部设置有供电设备,限位槽一端位置处镶嵌有电磁铁,凸起的材质为磁性金属材质,供电设备对电磁铁供电,电磁铁吸附凸起,从而无需通过紧固件的设置,完成对第一支撑件和套体之间的安装,方便进行拆卸。

优选地,为了保证安全性,电磁铁位置处均设置有按压开关,第一支撑件的端面还设置有警示装置,按压开关与警示装置联接,当电磁铁吸附凸起时,凸起挤压按压开关,当按压开关被按压时,警示装置不工作,当按压开关未被按压时,警示装置工作,可以通过警示装置对套体与第一支撑件之间的状态进行判断,当一个警示装置工作时,即表示发生松动,警示装置可以设置有蜂鸣器或者警示灯。

优选地,本发明还公开一种支撑系统的具体的结构,支撑系统包括支撑臂、两个上下设置第一滑块和限位组件;支撑臂表面沿垂直于地面的方向开设有第一移动轨迹;两个上下设置第一滑块布置在第一移动轨迹位置处,上方第一滑块滑动连接第一移动轨迹,且辊件通过轴承转动连接第一滑块;限位组件作用于上方第一滑块;其中,限位组件包括一端穿过支持臂顶部延伸至第一移动轨迹位置处的螺纹杆和螺纹连接螺纹杆的两个螺母,两个螺母分别布置在支撑臂顶部的上下二侧,且螺纹杆一端转动连接第一滑块。

对于支撑系统,两个第一滑块之间的间距可以调节,其中,上方第一滑块滑动连接第一移动轨迹,将第一滑块移动到合适的位置处,通过两个螺母夹紧支撑臂的顶部,从而完成对第一滑块位置的固定,工作人员依据辊件的具体的功能,选择擦拭或者挤压的功能,进而对两个第一滑块之间的间距进行调节。

优选地,输送系统的输入端设置有限位系统,限位系统远离输送系统的一侧设置有冷却系统;限位系统包括支架、安装在支架上的二个平行设置的滑杆、滑动连接滑杆的两个第一限位件和驱动第一限位件在滑杆上运动的动力组件;其中,两个第一限位件之间设置有第一间隙,第一间隙与输送系统的输入端对齐设置,对于限位系统,未切割的金属带在第一间隙位置处移动,其中第一间隙与金属带的宽度大致相同,防止金属带左右随意的晃动。

优选地,第一限位件开设有冷却通道,冷却通道的进风口位置处设置有吹风装置,冷却通道的出风口作用于金属带;其中,冷却通道的进风口的尺寸大于冷却通道出风口的尺寸,冷却通道内壁的孔径由进风口到出风口逐渐变小,对于第一限位件,吹风装置对冷却通道吹风,冷却通道中的风作用在金属带的表面,对金属带进行冷却,其中,冷却通道内壁的孔径由进风口到出风口逐渐变小,从而出风口位置处的风速较快,散热的效果更佳。

优选地,冷却系统包括两个护板、设置在两个护板间隙位置处的转向辊和设置在两个护板间隙位置处的冷却辊;冷却辊包括呈圆筒状设置的半导体制冷片,半导体制冷片制冷端设置为外壁,发热端设置成内壁,半导体制冷片两端位置处设置有缺口,在缺口位置处设置有散热风扇,通过散热风扇对发热端形成的内腔进行散热,而制冷端与金属带接触,对金属带进行散热。

本发明公开了一种锂电池负极生产制造用金属带及金属带的制造工艺,与现有技术相比:

本发明公开了一种锂电池负极生产制造用金属带,相比于现有技术,本发明中的负极金属带的质量更好,基于金属带的结构,对于铁带和铜带,通过凸起的长条和凹槽的设置,从而增大铁带与铜带之间的横向摩擦力,通过凹槽对长条进行限位,从而铁带与铜带之间不易因为横向的力而发生分离,本发明还公开一种锂电池负极生产制造用金属带的制造工艺,相比于现有技术,本加工较为简单,将多道工序进行整合,提高生产效率。

附图说明

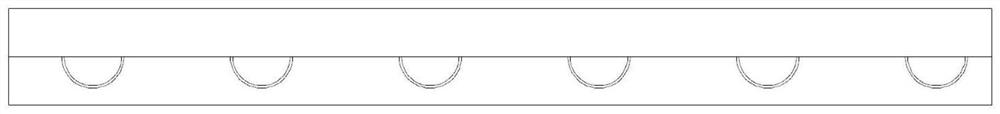

图1为本发明中金属带的结构示意图;

图2为本发明中处理系统的结构示意图;

图3为本发明中辊件的结构示意图;

图4为本发明中第一支撑件的外观示意图;

图5为本发明中第一支撑件的结构示意图;

图6为本发明中套体的结构示意图;

图7为本发明中辊组件的结构示意图;

图8为本发明中限位系统的结构示意图;

图9为本发明中第一限位件的正视图;

图10为图9沿A-A方向的剖视图;

图11为本发明中冷却系统的结构示意图;

图12为本发明中冷却辊的结构示意图。

具体实施方式

下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

本发明是通过以下技术方案实现的:如图1所示,一种锂电池负极生产制造用金属带,所述金属带包括铁带和铜带,所述铁带表面设置有至少二道凸起的长条,所述铜带表面与所述长条对应设置有凹槽,所述铁带和铜带复合在一起,且凸起的所述长条镶嵌于所述凹槽,所述长条的外壁的尺寸大于凹槽内壁尺寸,长条可以卡固在凹槽中,在预成型的过程中,通过长条与凹槽的设置,对铁带与铜带初步进行位置的固定。

基于金属带的结构,对于铁带和铜带,通过凸起的长条和凹槽的设置,从而增大铁带与铜带之间的横向摩擦力,通过凹槽对长条进行限位,从而铁带与铜带之间不易因为横向的力而发生分离。

本发明还公开一种锂电池负极生产制造用金属带的制造工艺,包括以下步骤:

S100、将铜带及铁带分别用除油剂清洗;在铁带表面设置长条,在所述铜带表面设置凹槽;

S200、对铜带及铁带表面进行去氧化层处;

S300、对铜带的表面进行离子处理;

S400、渗透退火,将经过步骤S300处理的铜带置于真空炉中快速加热至950-1150摄氏度,保温1.5-2小时,停止加热,冷却;将经过步骤S200处理的铁带置于真空炉中加热至400-900摄氏度,经过保温后冷却;对铜带和铁带进行初步贴合、擦拭和切割处理,使铁带表面长条镶嵌于所述铜带表面设置凹槽;

S500、冷轧复合,得到复合带;

S600、将经过步骤S500处理得到的复合带经过表面电镀镍处理。

其中,在步骤S400中通过处理系统对铜带和铁带进行初步贴合、擦拭和切割处理;如图2所示,所述处理系统包括输送机构和设置在输送机构输出端的切割机构4,所述输送机构包括支撑架、被支撑架支撑的多个辊组件3和作用于辊组件3的驱动系统;所述辊组件3包括支撑系统和被支撑系统所支撑的两个辊件33,两个所述辊件33上下平行设置;所述辊件33包括转动连接支撑系统的第一支撑件332和套设在第一支撑件332外表面的套体331,部分所述套体331外表面设置有柔性层,且设置有柔性层的套体331布置在未设置柔性层的套体331与切割机构4的间隙位置处。

基于处理系统的结构,将铜带和铁带叠放在一起,通过输送机构对叠放的铜带和铁带进行输送,在输送的过程中完成初步贴合和表面的擦拭,将叠放的铜带和铁带输送至切割机构4位置处,通过切割机构4对初步贴合的铜带和铁带进行切割,对于输送机构,驱动系统驱动辊组件3转动,辊组件3通过相对设置的辊件33与输送的金属带摩擦,在挤压铜带和铁带,在其贴合的过程中,对金属带进行输送,部分所述套体331外表面设置有柔性层,通过柔性层与金属带的摩擦完成对金属带进行擦拭,柔性层可以为海绵、纺织布等,不对设置有柔性层的套体331的数目进行具体的限定,技术人员可以依据实际的需求进行调整,其中上下未设置柔性层的辊件33之间的间距小于设置柔性层的上下辊件33之间的间距,对于切割机构4,本申请文件不对其结构做具体的限定,为方便理解,本发明公开一种切割机构4的具体的结构,切割机构4的结构包括支撑框体、上下滑动支撑框体的刀组件、驱动刀组件上下运动的升缩机构和布置在刀组件正下方的第一座体,所述刀组件下端位置处设置有多个刀具,所述第一座体与所述刀具的位置对应开设有豁槽,刀具用于对金属带的切割,豁槽用于切割完成的金属带的穿过,其中,刀具可拆卸,可以通过刀组件数目的设置,完成对其所切割的金属带的宽度进行调整。

进一步的,如图3至图6所示,为了方便对布置有柔性层的套体331和未布置有柔性层的套体331间进行更换,所述第一支撑件332与所述套体331之间可拆卸连接,为方便理解,本发明公开一种套体331与第一支撑件332之间连接的具体的实施例,所述套体331设置成至少一端开口的圆筒状,所述套体331内壁布置有凸起3311;所述第一支撑件332设置成圆柱状,且所述第一支撑件332外表面与所述凸起3311对应开设有限位槽3321,所述限位槽3321的长度小于第一支撑件332的长度,当所述第一支撑件332与所述套体331安装在一起时,所述凸起3311均镶嵌于所述限位槽3321;其中,所述第一支撑件332还布置有空腔,第一支撑件332的空腔内部设置有供电设备3322,所述限位槽3321一端位置处镶嵌有电磁铁3323,所述凸起3311的材质为磁性金属材质,所述供电设备3322对所述电磁铁3323供电,所述电磁铁3323吸附所述凸起3311,从而无需通过紧固件的设置,完成对第一支撑件332和套体331之间的安装,方便进行拆卸。

进一步的,如图5所示,为了保证安全性,防止第一支撑件332与套体331之间意外脱离,所述电磁铁3323位置处均设置有按压开关,所述第一支撑件332的端面还设置有警示装置3323,所述按压开关与所述警示装置3323联接,当所述电磁铁3323吸附所述凸起3311时,所述凸起3311挤压所述按压开关,当按压开关被按压时,警示装置3323不工作,当按压开关未被按压时,警示装置3323工作,可以通过警示装置3323对套体331与第一支撑件332之间的状态进行判断,当一个警示装置3323工作时,即表示发生松动,警示装置3323可以设置有蜂鸣器或者警示灯。

进一步的,如图7所示,本发明还公开一种支撑系统的具体的结构,所述支撑系统包括支撑臂31、两个上下设置第一滑块32和限位组件34;所述支撑臂31表面沿垂直于地面的方向开设有第一移动轨迹;两个上下设置第一滑块32布置在所述第一移动轨迹位置处,上方所述第一滑块32滑动连接所述第一移动轨迹,且所述辊件33通过轴承转动连接所述第一滑块;限位组件34作用于上方所述第一滑块32;其中,所述限位组件包括一端穿过支持臂31顶部延伸至第一移动轨迹位置处的螺纹杆和螺纹连接所述螺纹杆的两个螺母,两个螺母分别布置在所述支撑臂31顶部的上下二侧,且所述螺纹杆一端转动连接所述第一滑块32。

基于支撑系统,两个第一滑块32之间的间距可以调节,其中,上方所述第一滑块32滑动连接所述第一移动轨迹,将第一滑块32移动到合适的位置处,通过两个螺母夹紧支撑臂31的顶部,从而完成对第一滑块32位置的固定,工作人员依据辊件33的具体的功能,选择擦拭或者挤压的功能,进而对两个第一滑块32之间的间距进行调节。

进一步的,如图8所示,所述输送系统的输入端设置有限位系统2,所述限位系统2远离输送系统的一侧设置有冷却系统1;所述限位系统3包括支架21、安装在支架21上的二个平行设置的滑杆22、滑动连接滑杆22的两个第一限位件23和驱动第一限位件23在滑杆22上运动的动力组件;其中,两个所述第一限位件23之间设置有第一间隙,第一间隙与所述输送系统的输入端对齐设置,对于限位系统2,未切割的金属带在第一间隙位置处移动,其中第一间隙与金属带的宽度大致相同,防止金属带左右随意的晃动;

为方便理解,本发明公开一种动力组件的具体的结构,动力组件可以为螺纹长杆24和把手25,螺纹长杆24的左半边螺纹和右半边螺纹反方向设置,第一限位件23开设有螺纹通孔,且螺纹长杆24螺纹连接所述第一限位件23,转动螺纹长杆24,两个第一限位件23之间反方向运动,其中,把手25也可以替换成为伺服电机,通过伺服电机带动螺纹长杆24转动,其中,螺纹长杆包括左半段和右半段,左半段和右半段通过紧固件可拆卸连接。

进一步的,如图9和图10所示,所述第一限位件23开设有冷却通道231,所述冷却通道231的进风口位置处设置有吹风装置,所述冷却通道231的出风口作用于所述金属带;其中,所述冷却通道231的进风口的尺寸大于冷却通道231出风口的尺寸,所述冷却通道231内壁的孔径由进风口到出风口逐渐变小,对于第一限位件23,吹风装置对冷却通道231吹风,冷却通道231中的风作用在金属带的表面,对金属带进行冷却,其中,所述冷却通道231内壁的孔径由进风口到出风口逐渐变小,从而出风口位置处的风速较快,散热的效果更佳。

进一步的,如图11和图12所示,所述冷却系统1包括两个护板11、设置在两个护板11间隙位置处的转向辊13和设置在两个护板11间隙位置处的冷却辊12;所述冷却辊12包括呈圆筒状设置的半导体制冷片121,所述半导体制冷片121制冷端设置为外壁,发热端设置成内壁,半导体制冷片121两端位置处设置有缺口,在缺口位置处设置有散热风扇122,通过散热风扇122对发热端形成的内腔进行散热,而制冷端与金属带接触,对金属带进行散热。

综上所述,对于本发明中的金属带和方法,相比于现有技术,本发明中的负极金属带的质量更好,基于金属带的结构,对于铁带和铜带,通过凸起的长条和凹槽的设置,从而增大铁带与铜带之间的横向摩擦力,通过凹槽对长条进行限位,从而铁带与铜带之间不易因为横向的力而发生分离,本发明还公开一种锂电池负极生产制造用金属带的制造工艺,相比于现有技术,本加工较为简单,将多道工序进行整合,提高生产效率。

以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

需要要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

- 一种锂电池负极生产制造用金属带及金属带的制造工艺

- 一种在含锂金属带表面制备保护层的方法、锂铜复合带负极及其制备方法、锂电池