一种基于微流控技术的微油滴供给系统及其辅助润滑方法

文献发布时间:2023-06-19 11:19:16

技术领域:

本发明属于水润滑滑动轴承技术领域,具体涉及一种基于微流控技术的微油滴供给系统及其辅助润滑方法,微油滴供给系统用于水润滑轴承突遇苛刻工况时摩擦学性能的调控。

背景技术:

船舶推进系统中滑动轴承采用润滑油作为润滑介质,容易发生润滑油泄露,造成污染,严重破坏生态环境。

近年来,随着环保意识的增强和环境立法的完善,以无污染、低成本的水作为润滑剂的水润滑轴承已成为各国争相研究的热点。但水的粘度低,成膜能力差,水润滑轴承服役中仍存在许多问题。螺旋桨悬臂布置产生的轴承非均匀载荷、轴承启停阶段的低速运转、外载荷的短时冲击等,都有可能造成摩擦副之间水膜的破裂,导致轴承磨损失效。上述条件还可能引起轴承振鸣噪音,影响舰船隐蔽性、降低舰载声纳作用距离与舰船的对抗能力,同时也会影响船舰乘坐的舒适性。因此如何解决上述问题是水润滑轴承研究领域的关键。

作为润滑介质,润滑油的性能远比水的优越,并且润滑真正所需的液体润滑剂的剂量非常小。极少量的液体润滑剂添加到水中并且进入接触区,应当可以明显提高水润滑轴承的性能。

微流控作为近几年新兴的一门学科和技术,利用微通道(尺寸为数十到数百微米)处理或操纵微小流体,其重要特征之一是微尺度环境下具有独特的流体性质,如层流和液滴等。通过对微通道的设计及流体流速的控制,利用剪切力、黏力和表面张力产生速度差,从而将液流拆分成微液滴。

发明人借助微流控技术使润滑油在水中形成油滴,将其应用于水润滑轴承的辅助润滑,在水润滑轴承突遇苛刻工况时,将微量的润滑油以微油滴的形式按一定的速度间歇性的注入接触区,进行水润滑轴承摩擦学性能的调控,以此提高水润滑轴承的承载能力,降低水润滑轴承的摩擦磨损,达到临时避险的目的。

发明内容:

本发明的目的是针对现有技术中的缺陷,提供一种基于微流控技术的微油滴供给系统及其辅助润滑方法,该系统可以精确的调整注油量,符合润滑油微量供给的需求。

为实现上述目的,本发明提供一种基于微流控技术的微油滴供给系统的辅助润滑方法,具体步骤如下:

S1、在水润滑轴承的轴承内衬上开设注油孔,将微油滴供给系统的微流控通道伸入注油孔内;

S2、纯水润滑条件下,利用水润滑轴承轴心轨迹检测装置对水润滑轴承轴心轨迹进行监测,所测信号输入至工控机测控与数据处理系统,进行及时的记录、存储和分析,从而得到轴心轨迹的实时曲线,实现对轴心轨迹的测量;

S3、在水润滑轴承突遇苛刻工况时,即监测到的轴心轨迹形状不规则,开始出现大环套小环的现象时,表明水润滑轴承的润滑状态开始向混合润滑转变,此时启动微油滴供给系统;微油滴供给系统以水相为连续相,以油相为分散相,利用微流控技术,在水相中形成一个个微油滴,微油滴随水流经注油孔流入水润滑轴承的接触区产生油膜,取代脆弱的水膜,提高水润滑轴承的承载能力,改进水润滑轴承突遇苛刻工况时的摩擦学性能;

S4、当水润滑轴承轴心轨迹恢复至椭圆,重新回到几何中心附近时,水润滑轴承达到流体动压润滑状态,不再需要微量润滑油供给,微油滴供给系统根据水润滑轴承轴心轨迹检测装置反馈停止工作。

进一步的,微油滴供给系统采用T型微流控通道将油相剪切成微油滴,T型微流控通道包括垂直管和水平管,垂直管与水平管垂直相交,垂直管靠近水平管一端为锥形收缩状;垂直管内为油相,水平管内为水相;与T型微流控通道相连的管道均为微流控通道。

进一步的,T型微流控通道和微流控通道均做超疏油处理。

进一步的,步骤(1)的注油孔设置于轴承内衬靠近接触区的位置,水润滑轴承的轴承座上开设螺纹孔,螺纹孔与注油孔连通,微油滴供给系统的微流控通道经过螺纹孔伸入注油孔内,微流控通道末端与注油孔内侧端口平齐。

进一步地,水润滑轴承轴心轨迹检测装置采用市售的电涡流位移传感器,微量润滑油供给系统采用的润滑油选用市售的坏境友好型的动物油或植物油。

本发明还提供一种基于微流控技术的微油滴供给系统,其主体结构包括润滑油供给系统、水供给系统和T型微流控通道,润滑油供给系统与T型微流控通道的垂直管进口端通过微流控通道连接;水供给系统与T型微流控通道的水平管进口端通过微流控通道连接,T型微流控通道的水平管出口端与水润滑轴承的注油孔通过微流控通道连接。

与现有技术相比,本发明的优点在于:

1.通过微量润滑油供给的辅助润滑系统,在水润滑轴承突遇苛刻工况时,通过向轴承以微量和离散形式间歇性供给润滑油,增强水润滑轴承在非正常工况下的润滑性能,降低水润滑轴承的摩擦磨损,延长水润滑轴承的服役时间;

2.微流控技术有助于微油滴的形成,避免了连续性供油无法精确控制供油量的缺陷,能够以更少量的润滑油达到更优的辅助润滑效果,减少了润滑油的用量;微流控通道直接延伸至接触区,可以减小水的逆流以及接触区的压力对微油滴进入接触区的影响,使润滑油更易进入接触区参与润滑,并且微流控通道微小的尺寸,不会增加水润滑轴承系统的应力集中;

3.将T型微流控通道进油口设计成收缩状,使润滑油更易被水流剪切,形成油滴,同时为了防止油滴在非静态的工作环境下对微流控通道的黏附,对微流控通道内表面做超疏油处理,使润滑油在微流控通道中始终以油滴的形式存在;

4.由于只在水润滑轴承突遇苛刻工况时进行微量润滑油辅助润滑,供油时间短,油耗低,环境友好型润滑油对环境污染小,辅助润滑系统结构简单,制造成本低,具有广阔的市场前景。

附图说明:

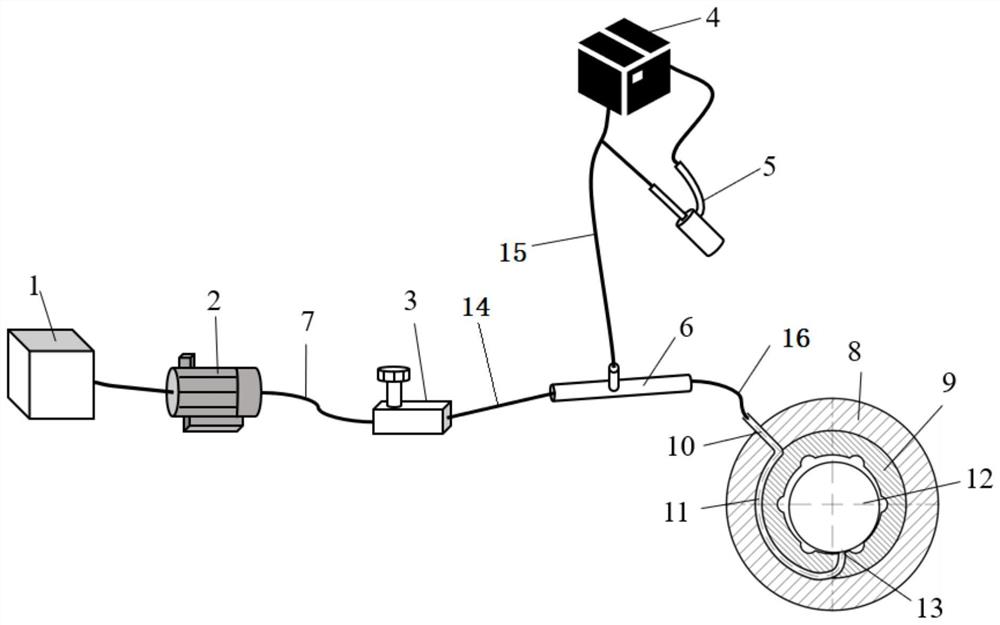

图1为本发明涉及的实施例1的微油滴供给系统结构原理示意图。

图2为本发明涉及的实施例1的水润滑轴承突遇苛刻工况时轴心轨迹图。

图3为本发明涉及的微流控技术润滑油滴形成原理及管道内表面超疏油薄膜修饰示意图。

图4为本发明涉及的Stribeck曲线图。

具体实施方式:

下面通过实施例并结合附图对本发明做进一步说明。

本实施例涉及基于微流控技术的微油滴供给系统,该系统为水润滑轴承供给微油滴;微油滴供给系统的主体结构包括水箱1、水泵2、单向节流阀3、微量供油泵4、卸荷阀5和T型微流控通道6,水箱1与水泵2之间通过微流控通道连接;单向节流阀3的入口端与水泵2通过第一微流控通道7连接,单向节流阀3的出口端与T型微流控通道6的水平管入口端通过第二微流控通道14连接;T型微流控通道6的垂直管入口端与微量供油泵4通过第三微流控通道15连接,T型微流控通道6的水平管出口端连接第四微流控通道16,第四微流控通道16通过水润滑轴承的螺纹孔10进入轴承座8和轴承内衬9之间的凹槽11中并伸入注油孔13,第四微流控通道16的末端与注油孔13内侧端口平齐;卸荷阀5与微量供油泵4通过微流控通道连接;水润滑轴承的主体结构包括轴承座8、轴承内衬9、螺纹孔10、凹槽11、转轴12,注油孔13;轴承座8上开有螺纹孔10,轴承座8内设置有空心圆柱结构的轴承内衬9;轴承内衬9上在接触区附近开有注油孔13,注油孔13为圆柱形结构,注油孔13的一端与凹槽11连通,另一端延伸至轴承内衬9内;凹槽11周向设置于轴承座8和轴承内衬9之间,凹槽11的一端与螺纹孔10连通,另一端与注油孔13连通,凹槽长度为螺纹孔10与注油孔13之间较短一侧的距离;转轴12安装于轴承内衬9中,转轴12能够相对于轴承内衬9旋转。

所述第一微流控通道7、第二微流控通道14、第三微流控通道15、第四微流控通道16和T型微流控通道6的内表面均作超疏油处理,具体为:室温下,将5g烷氧基硅烷官能化甜菜碱型两性离子化合物溶解于95g的醇溶剂中(溶液A),同时将5g尺寸为100nm的纳米二氧化硅与95g的甲醇溶剂混合配制成溶液B,将15g溶液A,5g溶液B与0.5g的异丙醇稀释剂、0.1g的水和5g的正硅酸甲酯硅烷粘合剂混合并搅拌均匀,将第一微流控通道7、第二微流控通道14、第三微流控通道15、第四微流控通道16和T型微流控通道6浸泡在混合溶液中,在80℃的条件下处理100min,得到超疏油内表面(如图3所示),从而使在T型微流控通道6中被水流剪切之后的润滑油能始终以油滴的形式存在。

所述水箱1与水泵2之间的微流控通道、卸荷阀5与微量供油泵4之间的微流控通道、第一微流控通道7、第二微流控通道14、第三微流控通道15、第四微流控通道16和T型微流控通道6均为市售,采用聚四氟乙烯制成,其管道直径尺寸为数十到数百微米。

所述T型微流控通道6包括垂直管和水平管,垂直管与水平管垂直相交,垂直管靠近水平管一端为锥形收缩状,即润滑油从垂直管流向水平管时,管道直径由大变小,润滑油进入水平管时的管道直径最小,使润滑油更易被水流剪切。

进一步地,第一微流控通道7、第二微流控通道14、第三微流控通道15、第四微流控通道16、水箱1与水泵2之间的微流控通道、卸荷阀5与微量供油泵4之间的微流控通道以及T型微流控通道6的垂直管和水平管的直径均相同,水润滑轴承的凹槽11的直径略大于第四微流控通道16的直径,凹槽11的直径大小既能使第四微流控通道16穿过凹槽,又能将第四微流控通道16固定不动。为了更好的突出T型微流控通道6和凹槽11的结构,图1做了放大处理。

本实施例涉及的基于微流控技术的微油滴供给系统的辅助润滑方法步骤如下:

S1.根据经典的Stribeck曲线,当水润滑轴承突遇苛刻工况时,轴承内部水膜破裂,轴承摩擦副之间的润滑状态从流体动压润滑转为混合润滑,甚至是边界润滑,造成水润滑轴承的严重磨损失效,在此基础上,对不同润滑状态下轴心轨迹进行监测,当轴心轨迹处于几何中心附近长、短轴较小的一个椭圆,并且重复性很好时,水润滑轴承处于流体动压润滑状态;当轴心轨迹形状不规则,开始出现大环套小环的现象时(如图2所示),表明水润滑轴承的润滑状态开始向混合润滑转变;

S2.纯水润滑条件下,水润滑轴承位于水环境中,利用电涡流位移传感器对水润滑轴承轴心轨迹进行监测,所测信号输入至工控机测控与数据处理系统,进行及时的记录、存储和分析,从而得到轴心轨迹的实时曲线,实现对轴心轨迹的测量;

S3.当水润滑轴承突遇启停阶段的低速运转、外载荷的短时冲击等变载荷或变速度等苛刻工况时,微油滴供给系统根据水润滑轴承轴心轨迹变动的反馈,水泵2先开始工作,水泵2将水箱1里的水经过单向节流阀3以大于水润滑轴承内环境水压的压力压入T型微流控通道6,流入埋在轴承内衬9和轴承座8之间的第四微流控通道15;待第四微流控通道15里的水流稳定后,微量供油泵4开始工作,微量供油泵4将润滑油以一定的流度压入第三微流控通道15中,润滑油的流速与具体水润滑轴承的应用结构有关,可根据具体情况进行调节,待微量润滑油到达T型微流控通道6中后,由于收缩口与水剪切力的存在,形成微小的油滴,随水流流入第四微流控通道16,第四微流控通道16内的润滑油滴通过注油孔13进入接触区产生油膜,取代脆弱的水膜,提高水润滑轴承的承载能力,改进水润滑轴承突遇苛刻工况时的摩擦学性能;

S4.当轴承轴心轨迹恢复至椭圆,重新回到几何中心附近时,水润滑轴承达到流体动压润滑状态,不再需要微量润滑油供给,微油滴供给系统根据电涡流位移传感器反馈,卸荷阀5对微量供油泵4进行卸荷,微油滴供给系统停止工作。

进一步地,微油滴供给系统采用的润滑油选用市售的环境友好型的动物油或植物油。

- 一种基于微流控技术的微油滴供给系统及其辅助润滑方法

- 一种基于微流控技术的微油滴供给系统及其辅助润滑方法