海上风力发电液压管道带骨架0型密封圈

文献发布时间:2023-06-19 11:19:16

技术领域

本发明涉及管道密封的技术领域,特别是涉及一种海上风力发电液压管道带骨架0型密封圈。

背景技术

海上风力发电是常见的海上能源利用的方式,在海上风力发现系统中,管道的应用极为广泛,用于各种液体的输送,以配合完成海上风力发电的正常进行,在管道的连接安装过程中,需要采用密封圈来配合,提高相互连接的管道之间的密封性,使管道连接处具有良好的止水性,减少流通液体的泄漏,现有的密封圈一般均为弹性的O型密封圈,弹性卡装在连接的管道之间,提高密封性,但是现有的O型密封圈在使用时,很容易发生形变,造成管道连接处出现泄漏的情况,并且其在长时间的使用过程中,密封圈容易出现老化的情况,使其使用寿命缩短,也会造成管道连接处的泄漏问题,从而影响海上风力发电的正常进行。

发明内容

为解决上述技术问题,本发明提供一种可以减少密封圈在使用时发生形变和老化的情况,延长密封圈的使用寿命,减少管道连接处的泄漏情况,从而减少对海上风力发电的影响,使其可以正常进行的海上风力发电液压管道带骨架0型密封圈。

本发明的一种海上风力发电液压管道带骨架0型密封圈,包括密封圈表层、密封圈底层和O型骨架,所述密封圈底层表面和密封圈表层底部分别设置有两组环形凹槽,并在两组环形凹槽内壁上设置有多组限位槽,所述O型骨架上半区域和下半区域分别位于两组环形凹槽中,并在O型骨架边缘区域设置有多组限位片,所述多组限位片分别位于多组限位槽中,所述O型骨架夹装于密封圈表层和密封圈底层之间。

具体的,所述密封圈表层底部设置有多组上卡槽和多组上限位凸起,所述密封圈底层表面设置有多组下卡槽和多组下限位凸起,所述多组上限位凸起和多组下限位凸起分别位于多组上卡槽和多组下卡槽中。

具体的,所述O型骨架和多组限位片的材质均为轻钢材质。

具体的,所述密封圈表层、密封圈底层、上限位凸起和下限位凸起的均由橡胶生产成型,所述橡胶由丁腈橡胶、氟橡胶、硅橡胶、炭黑、防老剂、酚醛树脂、DPC、促进剂、轻质碳酸钙和低分子量聚乙烯混炼硫化制成。

具体的,所述橡胶中各成分的添加质量份数如下:

具体的,所述带骨架0型密封圈的生产工艺,包括以下步骤:

S1、橡胶密炼:将各原料依次加入至密炼机中,在密炼机中调整温度和压力,对橡胶原料进行密炼处理;

S2、挤出成型:分别设置密封圈表层和密封圈底层相应的模具,并将密炼后的橡胶分别挤入至密封圈表层和密封圈底层模具中,固化后得到成型的密封圈表层和密封圈底层;

S3、O型骨架冲压成型:采用轻钢材料作为原料,将带有限位片的O型骨架冲压成型;得到带有限位片的O型骨架;

S4、组合:将密封圈表层、密封圈底层和带有限位片的O型骨架进行组装,将带有限位片的O型骨架填充至两组环形凹槽和多组限位槽中,并将多组上限位凸起和多组下限位凸起分别插入至多组上卡槽和多组下卡槽中,将整个密封圈组装成型;

S5、硫化处理:将组装成型后的密封圈进行预加热,并进行硫化处理,在其中DPC和促进剂的作用下使分子交联,并使密封圈表层和密封圈底层配合固定,最后得到带骨架的O型密封圈。

具体的,所述橡胶原料的密炼温度为45~62℃,密炼时间为18~23min。

具体的,所述密封圈表层和密封圈底层组装时,两者之间涂覆少量的密炼后的橡胶料。

具体的,密封圈的预加热温度为50℃±2℃,使多组上限位凸起和多组下限位凸起与多组上卡槽和多组下卡槽熔融配合。

与现有技术相比本发明的有益效果为:本发明的密封圈通过将密封圈表层和密封圈底层通过多组上、下限位凸起相互配合热熔固定,三者紧密结合不分开,将O型轻钢骨架整合在密封圈内部,通过O型轻钢骨架提高密封圈的刚性,减少密封圈在使用时的变形情况,本发明的密封圈其中添加了丁腈橡胶、氟橡胶、硅橡胶、炭黑、防老剂、酚醛树脂、DPC、促进剂、轻质碳酸钙和低分子量聚乙烯,各种组分相互协同作用增强密封圈的韧性以及抗老化性能,从而可以有效减少密封圈在使用时发生形变和老化的情况,延长密封圈的使用寿命,减少管道连接处的泄漏情况,从而减少对海上风力发电的影响,使其可以正常进行,将本发明生产制得的带骨架O型密封圈用于海上风力发电系统的液压管道的连接处,用于管道的密封,在长时间的使用过程中,无泄漏情况,并且使用过程中不老化,无需更换密封圈。

附图说明

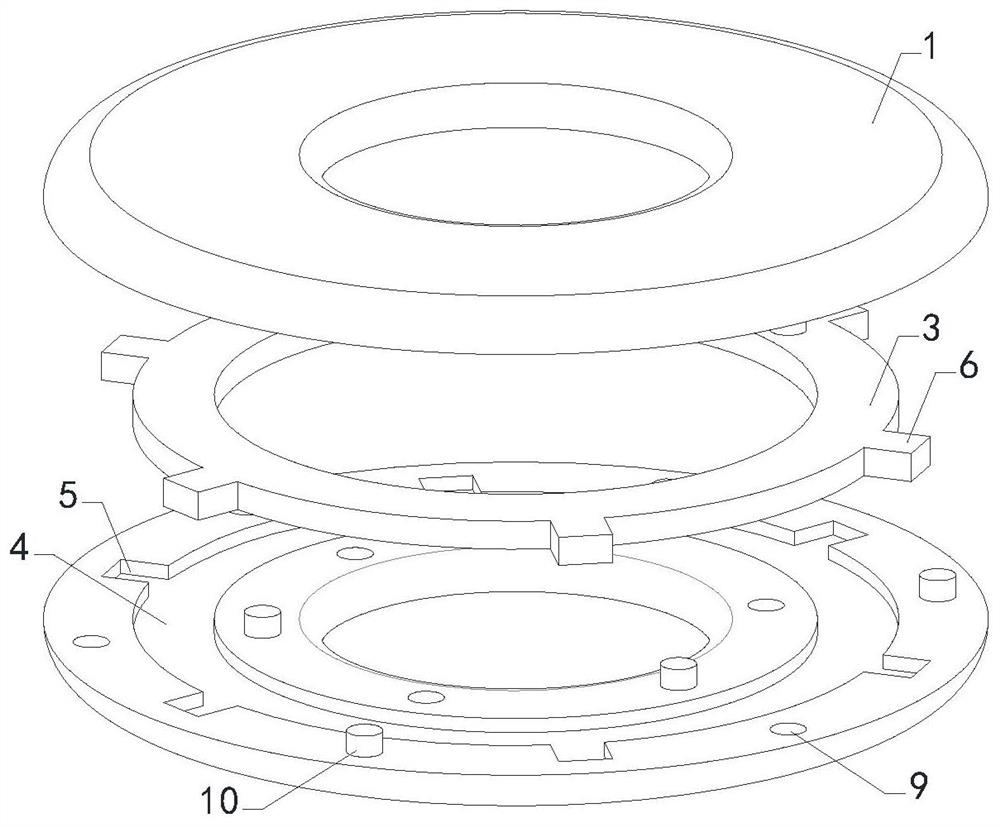

图1是本发明的带骨架O型密封圈的结构示意图;

图2是本发明的爆炸结构示意图;

图3是本发明的爆炸结构前视图;

图4是密封表层底部和结构示意图;

附图中标记:1、密封圈表层;2、密封圈底层;3、O型骨架;4、环形凹槽;5、限位槽;6、限位片;7、上卡槽;8、上限位凸起;9、下卡槽;10、下限位凸起。

具体实施方式

下面结合实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

实施例1

一种海上风力发电液压管道带骨架0型密封圈,包括密封圈表层1、密封圈底层2和O型骨架3,所述密封圈底层2表面和密封圈表层1底部分别设置有两组环形凹槽4,并在两组环形凹槽4内壁上设置有多组限位槽5,所述O型骨架3上半区域和下半区域分别位于两组环形凹槽4中,并在O型骨架3边缘区域设置有多组限位片6,所述多组限位片6分别位于多组限位槽5中,所述O型骨架3夹装于密封圈表层1和密封圈底层2之间,所述密封圈表层1底部设置有多组上卡槽7和多组上限位凸起8,所述密封圈底层2表面设置有多组下卡槽9和多组下限位凸起10,所述多组上限位凸起8和多组下限位凸起10分别位于多组上卡槽7和多组下卡槽9中,所述O型骨架3和多组限位片6的材质均为轻钢材质。

所述密封圈表层、密封圈底层、上限位凸起和下限位凸起的均由橡胶生产成型,所述橡胶由丁腈橡胶、氟橡胶、硅橡胶、炭黑、防老剂、酚醛树脂、DPC、促进剂、轻质碳酸钙和低分子量聚乙烯混炼硫化制成,其中各成分的添加质量份数如下:

该带骨架0型密封圈的生产工艺,包括以下步骤:

S1、橡胶密炼:将各原料依次加入至密炼机中,在密炼机中调整温度和压力,对橡胶原料进行密炼处理,橡胶原料的密炼温度为45~62℃,密炼时间为18~23min;

S2、挤出成型:分别设置密封圈表层和密封圈底层相应的模具,并将密炼后的橡胶分别挤入至密封圈表层和密封圈底层模具中,固化后得到成型的密封圈表层和密封圈底层;

S3、O型骨架冲压成型:采用轻钢材料作为原料,将带有限位片的O型骨架冲压成型;得到带有限位片的O型骨架;

S4、组合:将密封圈表层、密封圈底层和带有限位片的O型骨架进行组装,将带有限位片的O型骨架填充至两组环形凹槽和多组限位槽中,并将多组上限位凸起和多组下限位凸起分别插入至多组上卡槽和多组下卡槽中,将整个密封圈组装成型,密封圈表层和密封圈底层组装时,两者之间涂覆少量的密炼后的橡胶料;

S5、硫化处理:将组装成型后的密封圈进行预加热,预加热温度为50℃±2℃,使多组上限位凸起和多组下限位凸起与多组上卡槽和多组下卡槽熔融配合,并进行硫化处理,在其中DPC和促进剂的作用下使分子交联,并使密封圈表层和密封圈底层配合固定,最后得到带骨架的O型密封圈。

将本实施例生产制得的带骨架O型密封圈用于海上风力发电系统的液压管道的连接处,用于管道的密封,在管道连接的过程中,出现变形的概率大大降低,99.5%以上不会出现变形的情况,并且在长时间的使用过程中,无泄漏情况,并且使用过程中不老化,无需更换密封圈,延长使用寿命5~10年。

实施例2

一种海上风力发电液压管道带骨架0型密封圈,包括密封圈表层1、密封圈底层2和O型骨架3,所述密封圈底层2表面和密封圈表层1底部分别设置有两组环形凹槽4,并在两组环形凹槽4内壁上设置有多组限位槽5,所述O型骨架3上半区域和下半区域分别位于两组环形凹槽4中,并在O型骨架3边缘区域设置有多组限位片6,所述多组限位片6分别位于多组限位槽5中,所述O型骨架3夹装于密封圈表层1和密封圈底层2之间,所述密封圈表层1底部设置有多组上卡槽7和多组上限位凸起8,所述密封圈底层2表面设置有多组下卡槽9和多组下限位凸起10,所述多组上限位凸起8和多组下限位凸起10分别位于多组上卡槽7和多组下卡槽9中,所述O型骨架3和多组限位片6的材质均为轻钢材质。

所述密封圈表层、密封圈底层、上限位凸起和下限位凸起的均由橡胶生产成型,所述橡胶由丁腈橡胶、氟橡胶、硅橡胶、炭黑、防老剂、酚醛树脂、DPC、促进剂、轻质碳酸钙和低分子量聚乙烯混炼硫化制成,其中各成分的添加质量份数如下:

该带骨架0型密封圈的生产工艺,包括以下步骤:

S1、橡胶密炼:将各原料依次加入至密炼机中,在密炼机中调整温度和压力,对橡胶原料进行密炼处理,橡胶原料的密炼温度为45~62℃,密炼时间为18~23min;

S2、挤出成型:分别设置密封圈表层和密封圈底层相应的模具,并将密炼后的橡胶分别挤入至密封圈表层和密封圈底层模具中,固化后得到成型的密封圈表层和密封圈底层;

S3、O型骨架冲压成型:采用轻钢材料作为原料,将带有限位片的O型骨架冲压成型;得到带有限位片的O型骨架;

S4、组合:将密封圈表层、密封圈底层和带有限位片的O型骨架进行组装,将带有限位片的O型骨架填充至两组环形凹槽和多组限位槽中,并将多组上限位凸起和多组下限位凸起分别插入至多组上卡槽和多组下卡槽中,将整个密封圈组装成型,密封圈表层和密封圈底层组装时,两者之间涂覆少量的密炼后的橡胶料;

S5、硫化处理:将组装成型后的密封圈进行预加热,预加热温度为50℃±2℃,使多组上限位凸起和多组下限位凸起与多组上卡槽和多组下卡槽熔融配合,并进行硫化处理,在其中DPC和促进剂的作用下使分子交联,并使密封圈表层和密封圈底层配合固定,最后得到带骨架的O型密封圈。

将本实施例生产制得的带骨架O型密封圈用于海上风力发电系统的液压管道的连接处,用于管道的密封,在管道连接的过程中,出现变形的概率大大降低,99.5%以上不会出现变形的情况,并且在长时间的使用过程中,无泄漏情况,并且使用过程中不老化,无需更换密封圈,延长使用寿命5~10年。

实施例3

一种海上风力发电液压管道带骨架0型密封圈,包括密封圈表层1、密封圈底层2和O型骨架3,所述密封圈底层2表面和密封圈表层1底部分别设置有两组环形凹槽4,并在两组环形凹槽4内壁上设置有多组限位槽5,所述O型骨架3上半区域和下半区域分别位于两组环形凹槽4中,并在O型骨架3边缘区域设置有多组限位片6,所述多组限位片6分别位于多组限位槽5中,所述O型骨架3夹装于密封圈表层1和密封圈底层2之间,所述密封圈表层1底部设置有多组上卡槽7和多组上限位凸起8,所述密封圈底层2表面设置有多组下卡槽9和多组下限位凸起10,所述多组上限位凸起8和多组下限位凸起10分别位于多组上卡槽7和多组下卡槽9中,所述O型骨架3和多组限位片6的材质均为轻钢材质。

所述密封圈表层、密封圈底层、上限位凸起和下限位凸起的均由橡胶生产成型,所述橡胶由丁腈橡胶、氟橡胶、硅橡胶、炭黑、防老剂、酚醛树脂、DPC、促进剂、轻质碳酸钙和低分子量聚乙烯混炼硫化制成,其中各成分的添加质量份数如下:

该带骨架0型密封圈的生产工艺,包括以下步骤:

S1、橡胶密炼:将各原料依次加入至密炼机中,在密炼机中调整温度和压力,对橡胶原料进行密炼处理,橡胶原料的密炼温度为45~62℃,密炼时间为18~23min;

S2、挤出成型:分别设置密封圈表层和密封圈底层相应的模具,并将密炼后的橡胶分别挤入至密封圈表层和密封圈底层模具中,固化后得到成型的密封圈表层和密封圈底层;

S3、O型骨架冲压成型:采用轻钢材料作为原料,将带有限位片的O型骨架冲压成型;得到带有限位片的O型骨架;

S4、组合:将密封圈表层、密封圈底层和带有限位片的O型骨架进行组装,将带有限位片的O型骨架填充至两组环形凹槽和多组限位槽中,并将多组上限位凸起和多组下限位凸起分别插入至多组上卡槽和多组下卡槽中,将整个密封圈组装成型,密封圈表层和密封圈底层组装时,两者之间涂覆少量的密炼后的橡胶料;

S5、硫化处理:将组装成型后的密封圈进行预加热,预加热温度为50℃±2℃,使多组上限位凸起和多组下限位凸起与多组上卡槽和多组下卡槽熔融配合,并进行硫化处理,在其中DPC和促进剂的作用下使分子交联,并使密封圈表层和密封圈底层配合固定,最后得到带骨架的O型密封圈。

将本实施例生产制得的带骨架O型密封圈用于海上风力发电系统的液压管道的连接处,用于管道的密封,在管道连接的过程中,出现变形的概率大大降低,99.5%以上不会出现变形的情况,并且在长时间的使用过程中,无泄漏情况,并且使用过程中不老化,无需更换密封圈,延长使用寿命5~10年。

实施例4

一种海上风力发电液压管道带骨架0型密封圈,包括密封圈表层1、密封圈底层2和O型骨架3,所述密封圈底层2表面和密封圈表层1底部分别设置有两组环形凹槽4,并在两组环形凹槽4内壁上设置有多组限位槽5,所述O型骨架3上半区域和下半区域分别位于两组环形凹槽4中,并在O型骨架3边缘区域设置有多组限位片6,所述多组限位片6分别位于多组限位槽5中,所述O型骨架3夹装于密封圈表层1和密封圈底层2之间,所述密封圈表层1底部设置有多组上卡槽7和多组上限位凸起8,所述密封圈底层2表面设置有多组下卡槽9和多组下限位凸起10,所述多组上限位凸起8和多组下限位凸起10分别位于多组上卡槽7和多组下卡槽9中,所述O型骨架3和多组限位片6的材质均为轻钢材质。

所述密封圈表层、密封圈底层、上限位凸起和下限位凸起的均由橡胶生产成型,所述橡胶由丁腈橡胶、氟橡胶、硅橡胶、炭黑、防老剂、酚醛树脂、DPC、促进剂、轻质碳酸钙和低分子量聚乙烯混炼硫化制成,其中各成分的添加质量份数如下:

该带骨架0型密封圈的生产工艺,包括以下步骤:

S1、橡胶密炼:将各原料依次加入至密炼机中,在密炼机中调整温度和压力,对橡胶原料进行密炼处理,橡胶原料的密炼温度为45~62℃,密炼时间为18~23min;

S2、挤出成型:分别设置密封圈表层和密封圈底层相应的模具,并将密炼后的橡胶分别挤入至密封圈表层和密封圈底层模具中,固化后得到成型的密封圈表层和密封圈底层;

S3、O型骨架冲压成型:采用轻钢材料作为原料,将带有限位片的O型骨架冲压成型;得到带有限位片的O型骨架;

S4、组合:将密封圈表层、密封圈底层和带有限位片的O型骨架进行组装,将带有限位片的O型骨架填充至两组环形凹槽和多组限位槽中,并将多组上限位凸起和多组下限位凸起分别插入至多组上卡槽和多组下卡槽中,将整个密封圈组装成型,密封圈表层和密封圈底层组装时,两者之间涂覆少量的密炼后的橡胶料;

S5、硫化处理:将组装成型后的密封圈进行预加热,预加热温度为50℃±2℃,使多组上限位凸起和多组下限位凸起与多组上卡槽和多组下卡槽熔融配合,并进行硫化处理,在其中DPC和促进剂的作用下使分子交联,并使密封圈表层和密封圈底层配合固定,最后得到带骨架的O型密封圈。

将本实施例生产制得的带骨架O型密封圈用于海上风力发电系统的液压管道的连接处,用于管道的密封,在管道连接的过程中,出现变形的概率大大降低,99.5%以上不会出现变形的情况,并且在长时间的使用过程中,无泄漏情况,并且使用过程中不老化,无需更换密封圈,延长使用寿命5~10年。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

- 海上风力发电液压管道带骨架0型密封圈

- 一种带骨架的耐高温密封圈及其制备方法