一种紧凑式低转速离心压气机

文献发布时间:2023-06-19 11:19:16

技术领域

本发明属于流体机械技术领域,涉及一种紧凑式低转速离心压气机。

背景技术

离心式压气机在工业气体输运和能源工业等领域应用广泛。与容积式压气机相比,离心式压气机具有维修成本低、噪声小、功率密度高等优点,同时能维持无油压缩和稳流输送。但对于小流量介质的压缩来说,通常需要增大离心式压气机转速或叶轮直径以获得目标压升。转速的提升将影响轴承和转子的运转稳定性和寿命,同时还会显著增加制造成本;而轮径的增加不仅会增加制造成本,过大的轮径对转子稳定性也不利。如何在尺寸和转速约束下使离心式压气机获得更高的压比,为离心压气机设计所面临的重要挑战。

目前所公开的离心压气机技术,通过不同的方法针对性的解决了某些特定问题。比如,专利WO2005024242A1“Radial Compressor Impeller”,通过叶片出口高度前弯,导致叶轮出口绝对速度的圆周分量远大于叶轮圆周速度而获得更高欧拉功,使得叶轮出口处的总压增大,但是静压提升并不显著;专利CN105683582A“用于前掠切向流压气机的扩散器”,设计了一种适用于小流量的径向有叶扩压器。但该扩压器径向尺寸很大导致压气机整机尺寸很大。

如上所述,目前已公开的技术或措施对提升离心式压气机的压比产生了有益的效果。但是,这些措施仅适于用尺寸足够大的压气机设计,而对于尺寸约束严苛的应用并不适用,因为难于发挥扩压器的扩压作用。

发明内容

本发明的目的在于克服上述现有技术的缺点,提供了一种紧凑式低转速离心压气机,该压气机能够具有升压较高及尺寸较小的特点。

为达到上述目的,本发明所述的紧凑式低转速离心压气机包括依次设置的导向前盖板、叶轮、扩压后盖板、若干扩压螺旋通道及扩压收集器;

其中,导向前盖板扣合于扩压后盖板上,导向前盖板与扩压后盖板之间形成柱状空腔,叶轮位于所述柱状空腔内,叶轮的外周面、导向前盖板及扩压后盖板之间形成环形通道,导向前盖板上设置有进气口,叶轮内设置有气体通道;

扩压后盖板上正对扩压收集器的侧面上设置有若干扩压后盖板通道,一个扩压后盖板通道对应一个扩压螺旋通道,且扩压后盖板通道与对应扩压螺旋通道的入口相连通,扩压收集器的内侧面上设置有若干扩压收集器进口通道,一个扩压收集器进口通道对应一个扩压螺旋通道,且各扩压收集器进口通道的一端与对应扩压螺旋通道的出口相连通,扩压收集器为中空结构,扩压收集器进口通道的另一端与扩压收集器相连通;

沿气流流动方向,扩压螺旋通道的横截面面积逐渐增大,扩压后盖板通道的横截面面积逐渐增大;

扩压收集器为等角螺旋线型结构,且沿螺旋方向,扩压收集器的横截面面积逐渐增大;

进气口依次经气体通道、环形通道、扩压后盖板通道、扩压螺旋通道及扩压收集器进口通道与扩压收集器相连通。

叶轮为子午面扩压和流道扩压结构。

导向前盖板包括端板以及与端板相连接的环形挡板,进气口开设于端板上,环形挡板的内壁与叶轮的轮盖内表面相切,环形挡板内壁面的横截面为1/4圆弧结构,扩压后盖板上正对叶轮的侧面上设置有环形凹槽,环形挡板的内壁与环形凹槽的内壁相切,环形凹槽位于叶轮的外侧。

各扩压后盖板通道沿周向均匀分布。

扩压后盖板通道的内侧面与外侧面为相互平行的圆弧面。

扩压后盖板通道的横截面为矩形结构。

扩压螺旋通道的内壁与扩压后盖板通道的内壁相切。

扩压螺旋通道的内壁与扩压收集器进口通道的内壁相切。

扩压螺旋通道横截面为矩形结构。

扩压螺旋通道的内侧面与其外侧面为相互平行的圆弧面。

本发明具有以下有益效果:

本发明所述的紧凑式低转速离心压气机在具体操作时,沿气流流动方向,扩压螺旋通道的横截面面积逐渐增大,扩压后盖板通道的横截面面积逐渐增大;扩压收集器为等角螺旋线型结构,且沿螺旋方向,扩压收集器的横截面面积逐渐增大,气体依次经进气口、气体通道、环形通道、扩压后盖板通道、扩压螺旋通道及扩压收集器进口通道进入到扩压收集器中,气体的过程中,通过扩压收集器、扩压后盖板通道及扩压螺旋通道进行三级扩压,以实现较高的升压,同时避免扩压收集器蜗舌的存在,减少扩压收集器中的环量损失,并避免蜗舌的存在导致流动损失及噪声升高问题,有效减少离心式压气机的尺寸,最后需要说明的是,本发明采用梯级扩压的方式,最大程度地将气流速度头转化为压力头,提升压气机压比。

附图说明

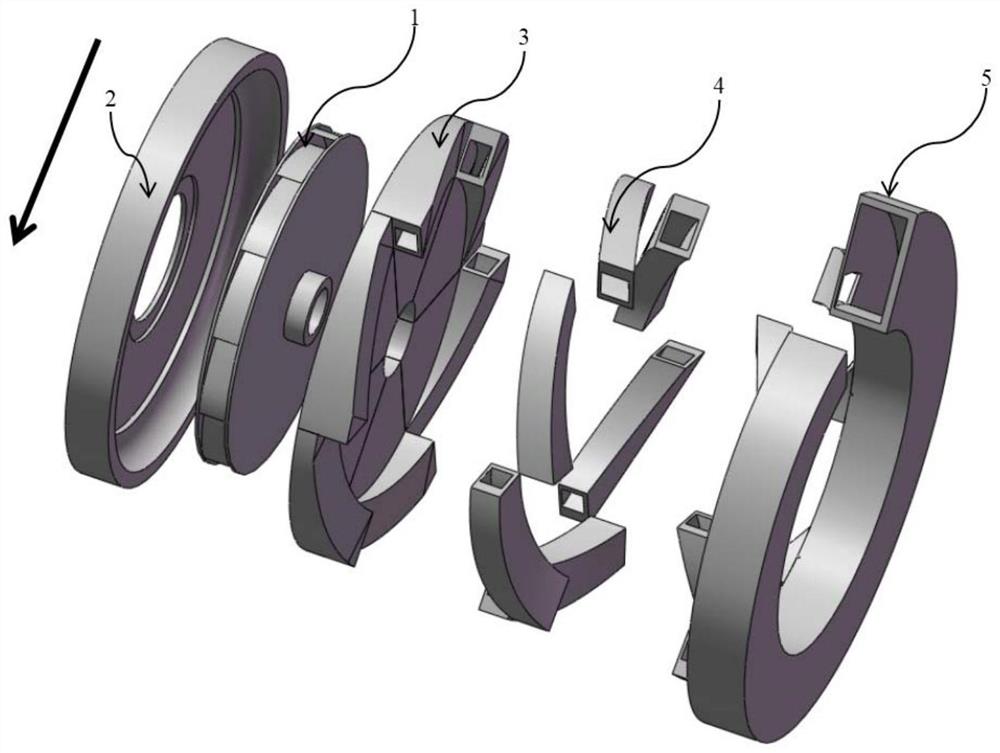

图1为本发明的分解图;

图2为本发明中叶轮的截面图;

图3为本发明中叶轮的剖视图;

图4为导向前盖板2的结构示意图;

图5为本发明中扩压后盖板通道6的位置图;

图6为本发明中扩压后盖板中环形凹槽11的结构示意图;

图7为本发明中扩压后盖板通道6的截面图;

图8为扩压螺旋通道4的分布图;

图9为扩压螺旋通道4的截面图;

图10为扩压收集器5的结构示意图。

其中,1为叶轮、2为导向前盖板、3为扩压后盖板、4为扩压螺旋通道、5为扩压收集器、6为扩压后盖板通道、7为扩压收集器进口通道、8为气体通道、9为端板、10为环形挡板、11为环形凹槽。

具体实施方式

下面结合附图对本发明做进一步详细描述:

参考图1至图10,本发明所述的紧凑式低转速离心压气机包括依次设置的导向前盖板2、叶轮1、扩压后盖板3、若干扩压螺旋通道4及扩压收集器5;其中,导向前盖板2扣合于扩压后盖板3上,导向前盖板2与扩压后盖板3之间形成柱状空腔,叶轮1位于所述柱状空腔内,叶轮1的外周面、导向前盖板2及扩压后盖板3之间形成环形通道,导向前盖板2上设置有进气口,叶轮1内设置有气体通道8;扩压后盖板3上正对扩压收集器5的侧面上设置有若干扩压后盖板通道6,扩压后盖板通道6与所述环形通道相连通,一个扩压后盖板通道6对应一个扩压螺旋通道4,且扩压后盖板通道6与对应扩压螺旋通道4的入口相连通,扩压收集器5的内侧面上设置有若干扩压收集器进口通道7,一个扩压收集器进口通道7对应一个扩压螺旋通道4,且各扩压收集器进口通道7的一端与对应扩压螺旋通道4的出口相连通,扩压收集器5为中空结构,扩压收集器进口通道7的另一端与扩压收集器5相连通;沿气流流动方向,扩压螺旋通道4的横截面面积逐渐增大,扩压后盖板通道6的横截面面积逐渐增大,其中,扩压收集器5为等角螺旋线型结构,且沿螺旋方向,扩压收集器5的横截面面积逐渐增大;进气口依次经气体通道8、环形通道、扩压后盖板通道6、扩压螺旋通道4及扩压收集器进口通道7与扩压收集器5相连通。

在工作时,气体经进气口进入到气流通道内,然后经环形通道进入到扩压后盖板通道6中,最后依次经扩压螺旋通道4扩压、扩压收集器进口通道7扩压后进入到扩压收集器5中进行扩压,最后经扩压收集器5的出口排出。另外,扩压螺旋通道4入口的横截面与其出口的横截面面积之比为A,其中,0.8≤A小于等于1。

进一步,叶轮1为子午面扩压和流道扩压结构,叶片的工作面与所述相邻叶片的背面出口内切圆直径与进口内切圆直径的比值B,其中,1≤B小鱼等于1.3,叶轮1的轮盖内端面与所述叶轮1的轮盘内端面的夹角C,其中,4°≤C≤12°。

进一步,导向前盖板2包括端板9以及与端板9相连接的环形挡板10,进气口开设于端板9上,环形挡板10的内壁与叶轮1的轮盖内表面相切,环形挡板10内壁面的横截面为1/4圆弧结构,扩压后盖板3上正对叶轮1的侧面上设置有环形凹槽11,环形挡板10的内壁与环形凹槽11的内壁相切,环形凹槽11位于叶轮1的外侧。

进一步,各扩压后盖板通道6沿周向均匀分布。

进一步,扩压后盖板通道6的内侧面与外侧面为相互平行的圆弧面。

进一步,扩压后盖板通道6的横截面为矩形、圆或者椭圆形结构。

进一步,扩压螺旋通道4的内壁与扩压后盖板通道6的内壁相切。

进一步,扩压螺旋通道4的内壁与扩压收集器进口通道7的内壁相切。

进一步,扩压螺旋通道4横截面为矩形、圆或者椭圆形结构。

进一步,扩压螺旋通道4的内侧面与其外侧面为相互平行的圆弧面。

在工作时,叶轮1通过电机驱动转动,气体进入到叶轮1内的气体通道8中,通过叶片对气体做功,使其获得一定的速度头及压力头,与此同时,气流沿通流面积逐渐增大的叶轮流道使得速度头向压力头转换,再经过环形挡板10使得气体获得轴向速度,气体具有沿轴向螺旋前进的趋势;气体离开导向前盖板2,进入扩压后盖板3,并在扩压后盖板3中被分割成若干股气流,然后进入扩压螺旋通道4并继续扩压,最后被收集到扩压收集器5中再次统一扩压,并通过扩压收集器5的出口输送出去。

仅通过示例的方式提供上文所描述的实施例,在不脱离由本发明所附权利要求限定范围情况下,各种改动和修改对于本领域技术人员而言将是显而易见的。

- 一种紧凑式低转速离心压气机

- 一种紧凑式低转速离心压气机