一种由废铝制备高性能目标成分再生铝合金的方法

文献发布时间:2023-06-19 11:19:16

技术领域

本发明属于循环经济技术领域,具体涉及一种由废铝制备高性能目标成分再生铝合金的方法。

背景技术

我国是铝合金生产和消费大国,根据国家统计局公布数据,目前我国每年铝合金制品的总产量达到5000多万吨。每年在消耗大量的铝合金时,又会源源不断的产生大量的铝合金废料,如建筑、汽车、摩托车、飞机、电子电器、电力、包装等领域经过使用周期后报废的各种铝合金门窗、零部件、铝导线、易拉罐、包装铝箔等,以及铝合金制品生产制造过程中产生的大量边角料、切屑等,这些铝合金废料统称为废铝。

传统上铝合金是以电解铝为主要原材料,在熔炼铸造过程中加入硅、镁、铜、锌、锰、铬等金属元素制备而成。众所周知,电解铝属于高能耗行业,生产1吨电解铝大约需要13500多度电,相当于消耗大约4吨标准煤。我国的电力资源主要是煤电,而煤电生产过程需要排放大量的二氧化碳、粉尘和固体废弃物,再加上铝土矿的开采以及氧化铝的生产同样需要消耗大量的能源和排放大量的粉尘和固体废弃物,从而造成严重的环境污染。

再生铝合金是以回收的废铝为主要原材料,经过熔炼制备而成的铝合金。利用废铝来制备再生铝合金,不仅可以实现铝、硅、镁、铜等金属资源的循环利用,还可以减少能源的消耗,减少铝土矿、煤碳等自然资源的开采,减少二氧化碳、粉尘和固体废弃物的排放,并降低铝合金的生产成本。

由于废铝的来源广泛,成分较为复杂,并混有大量铁杂质以及非金属夹杂物,这给废铝的回收再生带来很大的困难,首先是再生铝合金的成分调配困难,难以获得目标成分的再生铝合金;其次是再生铝合金液的气、杂含量高,使再生铝合金液的精炼净化难度增大;最后是再生铝合金的组织性能调控难,难以获得高性能的再生铝合金。

目前我国大部分的废铝主要用于制备一些低附加值的五金制品用铸造铝合金,废铝中含有的硅、镁、铜、锌、锰、铬等宝贵金属元素并没有得到有效利用,造成许多宝贵金属元素的巨大浪费。利用废铝来制备高附加值的高性能再生铝合金,对于提高废铝的使用价值、节约宝贵的金属资源、降低高性能铝合金的生产成本等都具有十分重要的意义。因此,现有废铝制备再生铝合金的方法仍有待改进和发展。

发明内容

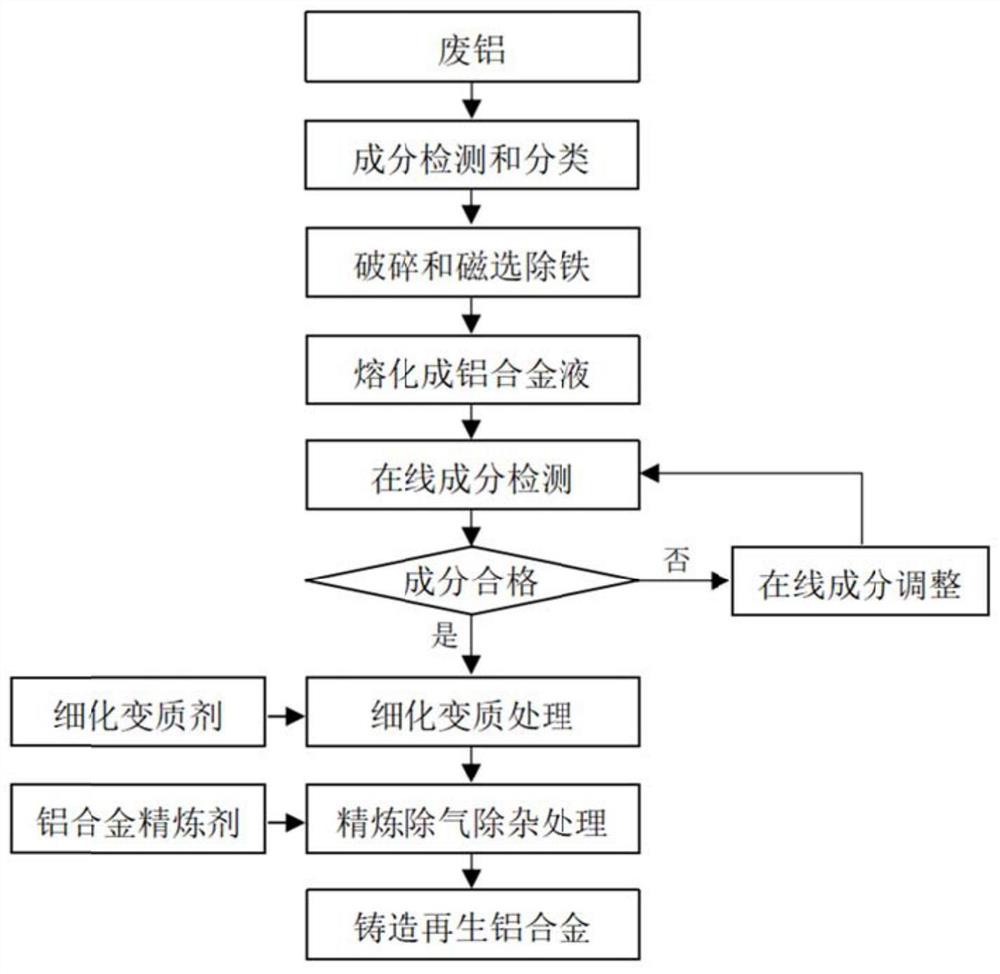

本发明的目的在于克服现有技术存在的不足,提供一种由废铝制备高性能目标成分再生铝合金的方法,通过对废铝进行成分检测、分类、破碎、除铁等预处理,再对铝合金液进行成分在线检测和调整,解决再生铝合金成分调配难的问题,获得目标成分的再生铝合金,并通过细化变质处理和精炼除气除杂处理,获得高性能的再生铝合金。

为达到上述目的,本发明是通过如下手段得以实现的:

本发明第一方面提供了一种由废铝制备高性能目标成分再生铝合金的方法,包括如下步骤:

(1)对废铝的进行成分检测和分类,根据目标成分再生铝合金含有的主要合金元素,选择含有相应主要合金元素的废铝作为再生铝合金的原材料;所述主要合金元素是指废铝的成分组成中,除了铝以外,含量处于第一高的合金元素;

(2)将选择的废铝破碎成废铝块,再对废铝块进行磁选除铁;

(3)将废铝块加热熔化成再生铝合金液,并对再生铝合金液的成分进行在线检测;

(4)根据目标再生铝合金的成分组成,对再生铝合金液的成分进行在线调整,直至得到目标成分的再生铝合金液;

(5)添加α-Al晶粒细化剂、共晶Si相变质剂和富Fe相变质剂对再生铝合金液进行细化变质处理;

(6)采用惰性气体和铝合金精炼剂对再生铝合金液喷粉精炼进行除气除杂处理;

(7)将再生铝合金液静置,然后浇注铸造成铝合金,得到所述高性能目标成分的再生铝合金。

作为优选地,步骤(1)中所述主要合金元素包括硅、镁、铜、锌中的一种。

现有技术通常都不会对废铝进行成分检测和分类,而是将回收的废铝直接加热熔化成再生铝合金液,然后再通过稀释或补料等方式来对铝合金液的成分进行调整。由于废铝的来源广,成分复杂,不对废铝进行成分检测和分类,而直接加热熔化会导致再生铝合金液的成分也十分复杂,最终导致再生铝合金液的成分调整困难,这也是难以获得目标成分再生铝合金的主要原因。

为了解决这个问题,本发明首先对废铝的成分进行检测,检测方法可以采用光电直读光谱仪检测,亦可以采用化学分析法进行检测,由于光电直读光谱仪的检测速度快,优选地,采用光电直读光谱仪对废铝的成分进行检测。

在确定了废铝的成分后,再根据废铝含有的主要合金元素不同进行分类,例如,主要合金元素是硅的废铝,主要合金元素是铜的废铝,主要合金元素是镁的废铝,主要合金元素是锌的废铝等。通过对废铝进行成分检测和分类,为获得目标成分的再生铝合金奠定基础。

在对废铝进行成分检测和分类的基础上,再根据目标成分再生铝合金含有的主要合金元素,有针对性地选择相应的废铝作为再生铝合金的原材料,例如,再生铝合金的主要合金元素是含硅,则选择主要含硅的废铝作为原材料,再生铝合金的主要合金元素是含铜,则选择主要含铜的废铝作为原材料,再生铝合金的主要合金元素是含镁,则选择主要含镁的废铝作为原材料,再生铝合金的主要合金元素含锌,则选择主要含锌的废铝作为原材料等。根据再生铝合金含有的主要合金元素,针对性地选择分类后的废铝作为原材料,才能最大限度地保证再生铝合金的成分组成及含量,有效避免再生铝合金中合金元素的超标或不达标。

作为优选地,步骤(2)中所述废铝块尺寸小于100毫米。

作为优选地, 步骤(2)中所述磁选除铁选自吸铁石人工吸附或磁选机吸附中的一种或多种,从而有效去除铝合金碎块中的铁杂质;所述铁杂质包括但不限于铁钉、铁块、铁线中的一种或多种。

由于废铝中通常都会混入有大量铁杂质,如各种铁钉、铁块、铁线等,这些铁杂质的存在会导致再生铝合金中杂质元素铁的含量超标,并恶化再生铝合金的性能。因此,为了获得目标成分的再生铝合金,提高再生铝合金的性能,在废铝熔炼前必须对这些铁钉、铁块、铁线等铁杂质尽可能除掉。

为了除掉这些铁杂质,首先需要采用破碎机对大块的废铝进行破碎,在破碎过程中使这些铁杂质从废铝中脱落分离,然后再通过磁选除铁的方式将这些铁杂质吸附带走。废铝破碎的越小,越有利于后续磁选除铁,优选地,采用破碎机将废铝破碎成尺寸小于100毫米的废铝块。

磁选除铁的方式可以采用吸铁石人工吸附方式除铁,亦可以采用磁选机吸附除铁,磁选机吸附除铁的效率高,效果好,优选地,采用磁选机将废铝块中含有的铁钉、铁块、铁线等铁杂质除掉。废铝破碎机和磁选机目前市场上都有销售,使用方法也比较成熟,在此不再赘述,只要能够破碎废铝、尽可能除掉废铝中夹带的各种铁钉、铁块、铁线等铁杂质即可。

作为优选地,步骤(3)中废铝块的加热温度为750-770℃。

作为优选地,步骤(3)中采用蓄热式燃气熔铝炉进行废铝块的加热。

作为优选地,步骤(3)中采用光电直读光谱仪对铝合金液的成分进行在线检测。

为了降低再生铝合金的能耗和降低生产成本,应当选用节能环保的熔铝炉加热熔化废铝块,例如选用节能环保的蓄热式燃气熔铝炉将废铝块加热熔化成再生铝合金液。废铝块的加热熔化温度不能太低,否则熔化速度慢,生产效率低,温度也不宜太高,否则容易引起铝的氧化耗损。对再生铝合金液进行在线成分检测前,应当对再生铝合金液进行充分的搅拌,使再生铝合金液的成分均匀后再取样进行检查。光电直读光谱仪的成分检查速度快,效率高。

作为优选地,步骤(4)中所述在线调整是指加入适量纯铝来稀释降低再生铝合金液中合金元素的含量,或者添加中间合金或纯金属来补偿增加再生铝合金液中合金元素的含量。

将再生铝合金液的成分与目标成分再生铝合金的成分进行比对,如果比对结果显示有合金元素超标,则计算后在再生铝合金液中加入适量的纯铝或者该合金元素含量更低的废铝来稀释冲淡再生铝合金液中合金元素的含量,优选地,采用加入适量纯铝来稀释冲淡再生铝合金液中合金元素的含量。如果再生铝合金液中有合金元素未达到目标成分再生铝合金的成分要求,则计算后通过添加含有相应合金元素的中间合金或纯金属来补偿再生铝合金液中合金元素的含量,直至再生铝合金液的成分组成达到目标成分再生铝合金的成分组成为止。

需要特别指出的是,现有技术由于不对废铝进行类而直接加热熔炼,由于废铝的成分复杂,导致再生铝合金液中大量元素的含量超出目标再生铝合金的成分含量,为了达到目标再生铝合金的成分,现有技术的常规做法都是通过添加大量的纯铝来稀释冲淡再生铝合金液的成分,这种做法不仅导致难以获得目标成分的再生铝合金,而且由于纯铝的价格高,会大幅增加了再生铝合金的生产成本,使再生铝合金失去市场竞争力。

本发明先按废铝含有的主要合金元素对废铝进行分类,然后再根据目标再生铝合金的成分选用相应的废铝进行加热熔炼,由于目标再生铝合金的主要合金成分与选用的废铝含有的主要合金成分是相匹配的,得到的再生铝合金液的成分通常都不会超出目标再生铝合金成分太高,一般不需要添加大量纯铝,甚至不需要添加纯铝,只需要补偿适量的其它元素即可调整得到目标成分的再生铝合金,可以大大减少了在线调配再生铝合金液成分的工序和时间,降低再生铝合金的生产成本和提高生产效率。

作为优选地,步骤(5)中所述α-Al晶粒细化剂为Al5Ni1C合金;更优选地,所述Al5Ni1C合金的添加量占再生铝合金液重量的0.05-0.15%。

作为优选地,步骤(5)中所述共晶Si相变质剂为Al10Ba合金;更优选地,所述Al10Ba合金的添加量占再生铝合金液重量的0.2-0.4%。

作为优选地,步骤(5)中所述富Fe相变质剂为Al5B合金;更优选地,所述Al5B合金的添加量占再生铝合金液重量的0.1-0.3%。

再生铝合金的力学性能与其内部的微观组织结构是紧密相关,微观组织结构主要包括α-Al晶粒、富Fe相和共晶Si相等的形态大小及分布状态。在不做细化变质时,再生铝合金中的α-Al晶粒通常呈粗大的树枝状,富Fe相和共晶Si相通常呈粗大的针片状。粗大的树枝状α-Al晶粒和粗大的针片状富Fe相和共晶Si相都会恶化再生铝合金的力学性能,包括降低再生铝合金的强度和塑性,这也是导致再生铝合金性能不高的重要原因。因此,为了获得高性能的再生铝合金,必须对再生铝合金液进行细化变质处理。

现有技术主要是添加铝钛系细化剂来细化α-Al晶粒,添加锶元素来变质共晶Si相,而对富Fe相则没有很好的办法。由于再生铝合金液中通常都含有Mn、Cr等过渡族元素,而Mn、Cr等过渡族元素对铝钛系细化剂的晶粒细化效果有毒化作用,使现有铝钛系细化剂对再生铝合金的晶粒细化效果下降,无法有效细化α-Al晶粒。而添加锶元素变质共晶Si相,由于锶与氢具有很强的结合力,会导致再生铝合金液大量吸氢而产生气孔,最终降低再生铝合金的力学性能。

本发明的发明人经过大量实验研究后发现,Al5Ni1C合金细化剂对再生铝合金液中的Mn、Cr等过渡族元素具有很好抗毒化作用,Al5Ni1C合金是由镍粉和碳粉混合后与纯铝液高温反应得到,里面含有大量细小的NiC粒子,大量细小的NiC粒子可以充当α-Al晶粒的异质形核核心,添加微量的Al5Ni1C合金细化剂即可显著细化再生铝合金的α-Al晶粒,使粗大的树枝状α-Al晶粒转变为细小均匀的等轴或球状α-Al晶粒,从而提高再生铝合金的力学性能。

发明人的研究还发现,Ba元素对再生铝合金液中的共晶Si相具有很好的变质作用,添加微量的Ba元素可使粗大的针片共晶Si相转变为细小均匀的颗粒状并弥散分布在铝基体上,从而消除粗大针片共晶Si相对再生铝合金强度和塑性的危害,而且添加Ba元素不会导致再生铝合金液因吸氢而产生气孔的问题。

Fe元素是再生铝合金中不可避免的杂质元素,通常以粗大针状β-Fe富Fe相形式存在于再生铝合金中,这些粗大针状β-Fe富Fe相为硬脆相,会割裂铝基体,成为再生铝合金断裂的裂纹源和裂纹扩展方向,危害再生铝合金的强度和塑性。发明人的实验研究发现,添加微量的B元素对粗大针状β-Fe富Fe相具有很好的变质作用,在再生铝合金液的凝固过程中,B原子会吸附在FeAl

作为优选地,步骤(6)中所述喷粉精炼是以惰性气体为载流介质,通过喷粉机,将颗粒状的铝合金精炼剂喷入再生铝合金液中,使铝合金精炼剂与再生铝合金液充分接触反应,再将再生铝合金液中的气体和夹杂物吸附带走,达到除气除杂净化的目的。

作为优选地,步骤(6)中所述惰性气体选自氮气、氩气中的一种或多种;最优选地,所述惰性气体选自氩气。

作为优选地,步骤(6)中所述铝合金精炼剂包括C

作为优选地,步骤(6)中所述喷粉精炼时间为20-30分钟。

由于废铝往往夹杂大量水、油脂、油漆、有机涂层等,使得再生铝合金液的气含量和夹杂物含量都更高,这也导致再生铝合金液的精炼除气除杂净化处理变得更加困难。

针对再生铝合金液气杂含量高、除气除杂困难的问题,发明人通过对铝合金精炼剂的研究发现,精炼剂的成分组成对精炼除气除杂的效果有重要影响,目前市场上出售的铝合金精炼剂主要成分组成是C

发明人的研究还发现,精炼剂的使用量也不能太少,精炼时间也不能太短,否则达不到理想的精炼除气除杂效果,精炼剂的使用量也不宜太多,否则会增加生产成本,而精炼时间也不能太长,否者会引起再生铝合金液过渡氧化,优选地,精炼剂的使用量占再生铝合金液重量的0.5-0.7%,精炼时间为20-30分钟,可以较为彻底除气除杂,获得纯净的再生铝合金液,消除气孔和夹杂缺陷对再生铝合金性能的影响,提高再生铝合金的强度和塑性。

作为优选地,步骤(7)中所述静置时间为40-60分钟。

作为优选地,步骤(7)中浇注温度为680-700℃。

将精炼除气除杂处理后再生铝合金液表面的浮渣扒掉,还需要再静置一段时间,目的是使再生铝合金液中残留的气体和夹杂物有足够的时间浮游或沉降掉,获得纯净的再生铝合金液。另外,通过静置调温,获得温度均匀准确的再生铝合金液。静置时间不宜太长,浇注度不宜太高,否者又容易导致再生铝合金液吸气和氧化。静置时间也不宜太短,否者气体和夹杂物没有足够的时间浮游或沉降掉。另外,浇注铸造温度也不宜太低,否者再生铝合金液的流动性变差,容易导致浇注铸造不畅或者成型不完整。

本发明第二方面提供了根据上述由废铝制备高性能目标成分再生铝合金的方法制备得到的高性能目标成分再生铝合金。

作为优选地,所述高性能目标成分再生铝合金包含以下成分:Si,Cu,Mg,Mn,Nb,Zn,Fe,Ni,C,Ba,B,V,Cr,Co,Al和不可避免的其它杂质中的一种或多种。

作为优选地,所述高性能目标成分再生铝合金由以下质量百分比的成分组成:Si11.514%,Cu 3.722%,Mg 1.564%,Mn 0.483%,Nb 0.281%,Zn 0.557%,Fe 0.812%,Ni0.0075%,C 0.0015%,Ba 0.040%,B 0.015%,余量为Al和不可避免的其它杂质,其它杂质单个含量≤0.05%。

作为优选地,所述高性能目标成分再生铝合金由以下质量百分比的成分组成:Cu5.521%,Mg 1.861%,Si 0.419%, Mn 0.694%,V 0.249%,Nb 0.202%, Fe 0.298%,Ni0.005%,C 0.001%,Ba 0.030%,B 0.010%,余量为Al和不可避免的其它杂质,其它杂质单个含量≤0.05%。

作为优选地,所述高性能目标成分再生铝合金由以下质量百分比的成分组成:Mg4.829%,Si 1.328%,Cu 0.641%, Cr 0.583%,Co 0.512%,Mn 0.419%,Nb 0.169%, Fe0.146%,Ni 0.0025%,C 0.0005%,Ba 0.020%,B 0.005%,余量为Al和不可避免的其它杂质,其它杂质单个含量≤0.05%。

作为优选地,所述高性能目标成分再生铝合金由以下质量百分比的成分组成:Zn6.709%,Mg 3.464%,Cu 2.217%,Si 0.710%, Mn 0.360%,Co 0.280%, Nb 0.135%, Fe0.185%,Ni 0.0075%,C 0.0015%,Ba 0.040%,B 0.015%,余量为Al和不可避免的其它杂质,其它杂质单个含量≤0.05%。

下面对所述再生铝合金中各合金元素的作用进一步说明如下:

其中,Si元素在铝合金中可以与Mg元素形成Mg

Mg、Cu元素在铝合金中首先可以通过固溶强化提高铝合金的强度,另外,Mg与Si还可以形成Mg

Mn元素在铝合金中可以形成MnAl

Cr元素在铝合金中可形成(Cr、Fe)Al

Zn元素在铝合金中可与Mg构成强化相MgZn

V、Nb、Co、Er元素在铝合金中可分别形成VAl

微量Ba元素在铝合金中的作用是细化变质共晶Si相,使粗大的针片共晶Si相转变为细小均匀的颗粒状并弥散分布在铝基体上,消除粗大针片共晶Si相对铝合金强度和塑性的危害,而且添加Ba元素不会导致铝合金液因吸氢而产生气孔的问题。

微量B元素在铝合金中的作用是细化变质粗大针状β-Fe富Fe相,使β-Fe富Fe相从粗大针状转变为细小均匀的颗粒状,并弥散分布在铝基体内部,消除粗大针状β-Fe富Fe相对铝合金强度和塑性的危害,提高铝合金的强度和塑性。

微量Ni、C元素是以Al5Ni1C合金形式加入到铝合金中国,主要作用是细化铝合金的晶粒,Al5Ni1C合金是由镍粉和碳粉混合后与纯铝液高温反应得到,里面含有大量细小的NiC粒子,大量细小的NiC粒子可以充当α-Al晶粒的异质形核核心,添加微量的Al5Ni1C合金细化剂即可显著细化铝合金的α-Al晶粒,使粗大的树枝状α-Al晶粒转变为细小均匀的等轴或球状α-Al晶粒,从而提高铝合金的力学性能。

本发明相对于现有技术具有如下有益效果:

(1)本发明先对废铝进行成分检测和分类,然后根据目标成分再生铝合金含有的主要合金元素,选用相应的废铝作为再生铝合金的原材料,解决了再生铝合金成分调配难的问题,降低再生铝合金的生产成本,提高了再生铝合金的生产效率。

(2)本发明通过对再生铝合金液进行细化变质处理,消除了粗大的树枝状α-Al晶粒和粗大针片富Fe相和共晶Si相对再生铝合金强度和塑性的危害,提高了再生铝合金的力学性能。

(3)本发明通过优化铝合金精炼剂的成分组成以及精炼除气除杂工艺,解决了再生铝合金液精炼净化困难的问题,获得纯净的再生铝合金液,消除气孔和夹杂缺陷对再生铝合金性能的影响,进一步提高了再生铝合金的性能。

(4)本发明获得的再生铝合金具有优异的力学性能,强度比同类铝合金提高15%以上,伸长率比同类铝合金提高30%以上,同时还有生产成本低的优势,再生铝合金可广泛应用于汽车、船舶、轨道交通、电子电器、机械装备等领域,具有广阔的市场应用前景。

附图说明

图1 本发明方法的工艺流程图。

图2 实施例1再生铝合金的微观组织图。

图3 对比例1再生铝合金的微观组织图。

图4 对比例2再生铝合金的微观组织图。

图5 对比例3再生铝合金的微观组织图。

图6 对比例4再生铝合金的微观组织图。

具体实施方式

为使本发明的目的、技术方案及效果更加清楚、明确,以下参照实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

实施例1

一种由废铝制备得到的高性能目标成分再生铝合金,其目标组成如下:Si 11.4-11.8%,Cu 3.6-3.9%,Mg 1.5-1.7%,Mn 0.4-0.6%,Nb 0.2-0.4%,Zn 0.4-0.6%,Fe 0.6-0.9%,余量为Al和其他杂质元素,其他杂质元素单个含量≤0.05%;

该高性能目标成分再生铝合金的制备方法依次包括如下步骤:

(1)采用光电直读光谱仪对废铝的进行成分检测和分类,根据目标成分再生铝合金主要含硅元素的特点,选用主要合金元素是含硅的废铝作为再生铝合金的原材料,含硅的废铝来源广泛,如报废回收的各种汽车、摩托车、电器、五金工具的零部件;

(2)采用破碎机将废铝破碎成尺寸小于100毫米的废铝块,再采用磁选机对破碎的废铝进行磁选除铁,除掉废铝中夹带的各种铁钉、铁块、铁线等铁杂质;

(3)采用蓄热式燃气熔铝炉将废铝在760℃加热熔化成再生铝合金液,对再生铝合金液进行搅拌使再生铝合金液的成分均匀,然后再取样,采用光电直读光谱仪来在线检测再生铝合金液的成分,结果如表1所示,从表1可看到,再生铝合金液的成分中,Mg、Nb、Zn和Fe元素的含量都在目标再生铝合金的成分范围内,无需再调整,而Si、Cu和Mn元素的含量低于目标再生铝合金的成分,需要补偿;

表1 实施例1再生铝合金液的成分(质量百分比,%)

(4)经过计算后,在再生铝合金液中分别再添加占再生铝合金液重量1%的结晶硅、2%的Al20Cu合金和1%的Al10Mn合金对再生铝合金液的成分进行在线调整,经搅拌熔化均匀后,采用光电直读光谱仪在线检测再生铝合金液的成分,结果如表2所示,从表2可看到,再生铝合金液的成分中,Si、Cu、Mg、Mn、Nb、Zn和Fe元素的含量都在目标再生铝合金的成分范围内,得到目标成分的再生铝合金液;

表2 实施例1再生铝合金液的成分(质量百分比,%)

(5)添加占再生铝合金液重量0.15%的Al5Ni1C合金、0.4%的Al10Ba合金和0.3%的Al5B合金细化变质剂对再生铝合金液进行细化变质处理;

(6)采用氩气和占再生铝合金液重量0.6%的铝合金精炼剂对再生铝合金液喷粉精炼25分钟进行除气除杂处理,铝合金精炼剂由以下质量百分比成分组成:C

(7)将精炼除气除杂处理后的再生铝合金液静置50分钟,然后在690℃条件下浇注铸造成再生铝合金,采用光电直读光谱仪检测再生铝合金液的成分,结果如表3所示。

表3 实施例1再生铝合金的成分(质量百分比,%)

从表3可看到,再生铝合金的主要合金元素Si、Cu、Mg、Mn、Nb、Zn和Fe的含量都在目标再生铝合金的成分范围内,微量添加元素Ni、C、Ba和B的含量小于0.05%,符合目标成分再生铝合金对其它元素的管控要求。

在本实施例再生铝合金上取样,试样经磨制、抛光和腐蚀后,在LEICA-210型光学显微镜上进行微观组织观察,图2为放大100倍的微观组织图。从图2可看到,由于添加了Al5Ni1C合金、Al10Ba合金和Al5B合金对再生铝合金液进行细化变质处理,α-Al晶粒、富Fe相和共晶Si相都得到细化变质,未见有粗大的树枝状α-Al晶粒和粗大的针片富Fe相和共晶Si相。

将本实施例得到的再生铝合金在515℃固溶6小时,水淬后再在180℃时效12小时,然后按国家标准GB/T 16865-2013,在再生铝合金上取样并加工成标准拉伸试样,在WRNM-2000型电子拉伸试验机上进行室温拉伸,拉伸速率为2 mm/min,检测再生铝合金的拉伸力学性能,结果如表4所示。

与本实施例再生铝合金成分相似的同类铝合金有ADC12、A384和ZL102铝合金等,这些同类铝合金的抗拉强度通常在220-230MPa,屈服强度通常在140-150MPa,断后伸长率通常在2-4%。从表4可看到,与同类铝合金相比,本实施再生铝合金的抗拉强度提高了20%以上,屈服强度提高了30%以上,断后伸长率提高了50%以上。

表4 实施例1再生铝合金的室温拉伸力学性能

实施例2

一种由废铝制备得到的高性能目标成分再生铝合金,其目标组成如下:Cu 5.3-5.7%,Mg 1.7-1.9%,Si 0.3-0.5%,Mn 0.6-0.9%,V 0.2-0.4%,Nb 0.1-0.3%,Fe ≤0.3%,余量为Al和其他杂质元素,其他杂质元素单个含量≤0.05%;

该高性能目标成分再生铝合金的制备方法依次包括如下步骤:

(1)采用光电直读光谱仪对废铝的进行成分检测和分类,根据目标成分再生铝合金主要含铜元素的特点,选用主要合金元素是铜的废铝作为再生铝合金的原材料,这类主要含铜的废铝也是来源广泛,如各种退役的飞机零部件,轨道交通领域的各种紧固件等;

(2)采用破碎机将废铝破碎成尺寸小于100微米的废铝块,再采用磁选机对破碎的废铝进行磁选除铁,除掉废铝中夹带的各种铁钉、铁块、铁线等铁杂质;

(3)采用蓄热式燃气熔铝炉将废铝在750℃加热熔化成再生铝合金液,对再生铝合金液进行搅拌使再生铝合金液的成分均匀,然后取样,采用光电直读光谱仪来在线检测再生铝合金液的成分,结果如表5所示,从表5可看到,再生铝合金液的成分中,元素Mg、Si、Mn、V的含量都在目标再生铝合金的成分范围内,无需再调整,而Cu和Nb元素的含量低于目标再生铝合金的成分,需要补偿,而杂质元素Fe的含量则高于目标再生铝合金的成分;

表5 实施例2再生铝合金液的成分(质量百分比,%)

(4)经过计算后,在再生铝合金液再分别再添加占再生铝合金液重量3.6%的纯铝来稀释杂质元素Fe的含量,同时再添加3%的Al20Cu合金和1.2%的Al10Nb合金补偿Cu和Nb元素的含量对再生铝合金液的成分进行在线调整,经搅拌熔化均匀后,采用光电直读光谱仪在线检测再生铝合金液的成分,结果如表6所示,从表6可看到,再生铝合金液的成分中,Cu、Mg、Si、Mn、V、Nb和Fe元素的含量都在目标成分再生铝合金的成分范围内;

表6 实施例2再生铝合金液的成分(质量百分比,%)

(5)添加占再生铝合金液重量0.1 %的Al5Ni1C合金、0.3%的Al10Ba合金和0.2%的Al5B合金细化变质剂对再生铝合金液进行细化变质处理;

(6)采用氩气和占再生铝合金液重量0.7%的铝合金精炼剂对再生铝合金液喷粉精炼20分钟进行除气除杂处理,铝合金精炼剂由以下质量百分比成分组成:C

(7)将精炼除气除杂处理后的再生铝合金液静置40分钟,然后在680℃条件下浇注铸造成再生铝合金,采用光电直读光谱仪检测再生铝合金液的成分,结果如表7所示。

表7 实施例2再生铝合金的成分(质量百分比,%)

从表7可看到,再生铝合金的主要合金元素Cu、Mg、Si、Mn、V、Nb和Fe的含量都在目标再生铝合金的成分范围内,微量添加元素Ni、C、Ba和B的含量小于0.05%,符合目标成分再生铝合金对其它元素的管控要求。

将本实施例得到的再生铝合金在490℃固溶2小时,水淬后再在190℃时效8小时,然后按国家标准GB/T 16865-2013,在再生铝合金上取样并加工成标准拉伸试样,在WRNM-2000型电子拉伸试验机上进行室温拉伸,拉伸速率为2 mm/min,检测再生铝合金的拉伸力学性能,结果如表8所示。

与本实施例再生铝合金成分相似的同类铝合金是2024铝合金、2219铝合金等,这些同类铝合金的抗拉强度通常在380-420MPa,屈服强度通常在240-280MPa,断后伸长率通常在6-8%。从表8可看到,与同类铝合金相比,本实施再生铝合金的抗拉强度提高了15%以上,屈服强度提高了20%以上,断后伸长率提高了30%以上。本实施例再生铝合金具有强度高,塑性好的优点,适合于制造各种高负荷的零件和构件,如飞机上的骨架零件、蒙皮、隔框、翼肋、翼梁、铆钉等,具有广阔的应用前景。

表8 实施例2再生铝合金的室温拉伸力学性能

实施例3

一种由废铝制备得到的高性能目标成分再生铝合金,其目标组成如下:Mg 4.6-4.9%,Si 1.2-1.4%,Cu 0.7-0.9%,Cr 0.5-0.7%,Co 0.4-0.6%,Mn 0.3-0.5%,Nb 0.1-0.3%,Fe ≤0.2%,余量为Al和其他杂质元素,其他杂质元素单个含量≤0.05%;

该高性能目标成分再生铝合金的制备方法依次包括如下步骤:

(1)采用光电直读光谱仪对废铝的进行成分检测和分类,根据目标成分再生铝合金主要含镁元素的特点,选用主要合金元素是镁的废铝作为再生铝合金的原材料,这类铝废铝也是来源广泛,如舰船、集装箱、海工装备等领域报废回收的各种板料、型材和零部件等;

(2)采用破碎机将废铝破碎成尺寸小于100微米的废铝块,然后再采用磁选机对破碎的废铝进行磁选除铁,除掉废铝中夹带的各种铁钉、铁块、铁线等铁杂质;

(3)采用蓄热式燃气熔铝炉将废铝在770℃加热熔化成再生铝合金液,对再生铝合金液进行搅拌,使再生铝合金液的成分均匀,然后取样,采用光电直读光谱仪来在线检测再生铝合金液的成分,结果如表9所示,从表9可看到,再生铝合金液的成分中,元素Si、Cu、Cr、Mn、Nb、Fe的含量都在目标再生铝合金的成分范围内,无需再调整,只有元素Mg和Co的含量低于目标再生铝合金的成分,需要补偿调整;

表9 实施例3再生铝合金液的成分(质量百分比,%)

(4)经过计算后,在再生铝合金液再分别再添加占再生铝合金液重量0.5%的纯镁和2%的Al10Co合金补偿Mg和Co的含量对再生铝合金液的成分进行在线调整,经搅拌熔化均匀后,采用光电直读光谱仪来在线检测再生铝合金液的成分,结果如表10所示,从表10可看到,再生铝合金液的成分中,元素Mg、Si、Cu、Cr、Co、Mn、Nb、Fe的含量都在目标再生铝合金的成分范围内;

表10 实施例3再生铝合金液的成分(质量百分比,%)

(5)添加占再生铝合金液重量0.05 %的Al5Ni1C合金、0.2%的Al10Ba合金和0.1%的Al5B合金细化变质剂对再生铝合金液进行细化变质处理;

(6)采用氩气和占再生铝合金液重量0.5%的铝合金精炼剂对再生铝合金液喷粉精炼30分钟进行除气除杂处理,铝合金精炼剂由以下质量百分比成分组成:C

(7)将精炼除气除杂处理后的再生铝合金液静置60分钟,然后在700℃条件下浇注铸造成再生铝合金,采用光电直读光谱仪检测再生铝合金液的成分,结果如表11所示。

表11 实施例3再生铝合金的成分(质量百分比,%)

从表11可看到,再生铝合金的主要合金元素Mg、Si、Cu、Cr、Co、Mn、Nb、Fe的含量都在目标再生铝合金的成分范围内,微量添加元素Ni、C、Ba和B的含量小于0.05%,符合目标成分再生铝合金对其它元素的管控要求。

将本实施例得到的再生铝合金在540℃固溶1小时,水淬后再在185℃时效5小时,然后按国家标准GB/T 16865-2013,在再生铝合金上取样并加工成标准拉伸试样,在WRNM-2000型电子拉伸试验机上进行室温拉伸,拉伸速率为2 mm/min,检测再生铝合金的拉伸力学性能,结果如表12所示。

与本实施例再生铝合金成分相似的同类铝合金是5082、5083铝合金等,这些同类铝合金的抗拉强度通常在350-390MPa,屈服强度通常在280-310MPa,断后伸长率通常在8-10%。从表12可看到,与同类铝合金相比,本实施再生铝合金的抗拉强度和屈服强度都提高了15%以上,断后伸长率提高了20%以上。本实施例再生铝合金具有强度高,塑性好的优点,同时还具有良好的成形加工性能、抗蚀性、焊接性,适合于制造各种船舶、舰艇、车辆用材、汽车和飞机板焊接件、需严格防火的压力容器、致冷装置、电视塔、钻探设备、交通运输设备、导弹元件、装甲等,具有广阔的应用前景。

表12 实施例3再生铝合金的室温拉伸力学性能

实施例4

一种由废铝制备得到的高性能目标成分再生铝合金,其目标组成如下:Zn 6.5-6.8%,Mg 3.3-3.6%,Cu 2.1-2.4%,Si 0.5-0.8%,Mn 0.3-0.4%,Co 0.2-0.4%,Nb 0.1-0.2%,Fe ≤0.2%,余量为Al和其他杂质元素,其他杂质元素单个含量≤0.05%;

该再生铝合金的制备方法依次包括如下步骤:

(1)采用光电直读光谱仪对废铝的进行成分检测和分类,根据目标成分再生铝合金主要含锌元素的特点,选用主要合金元素是锌的废铝作为再生铝合金的原材料,这类废铝也是来源广泛,如各种报废回收的吹塑模、鞋模、纸塑模、发泡成型模、脱腊模、夹具、高尔夫球头等;

(2)采用废铝破碎机将废铝破碎成尺寸小于100微米的废铝块,然后采用磁选机对破碎的废铝进行磁选除铁,除掉废铝中夹带的各种铁钉、铁块、铁线等铁杂质;

(3)采用蓄热式燃气熔铝炉将废铝在750℃加热熔化成再生铝合金液,对再生铝合金液进行搅拌,使再生铝合金液的成分均匀,然后取样,采用光电直读光谱仪来在线检测再生铝合金液的成分,结果如表13所示,从表13可看到,再生铝合金液的成分中,元素Zn、Mg、Cu的含量都低于目标再生铝合金的成分含量,需要补偿调整,而元素Si、Mn、Co、Nb、Fe的含量都在目标再生铝合金的成分范围内,无需补偿调整;

表13 实施例4再生铝合金液的成分(质量百分比,%)

(4)经过计算后,在再生铝合金液再分别添加占再生铝合金液重量1.1%的纯锌、0.7%的纯镁和1.5%的Al20Cu合金补偿Zn、Mg、Cu的含量,通过对再生铝合金液的成分进行在线调整,经搅拌熔化均匀后,采用光电直读光谱仪在线检测再生铝合金液的成分,结果如表14所示,从表14可看到,再生铝合金液的成分中,元素Zn、Mg、Cu、Si、Mn、Co、Nb、Fe的含量都在目标再生铝合金的成分范围内,即得到目标成分的再生铝合金液;

表14 实施例4再生铝合金液的成分(质量百分比,%)

(5)添加占再生铝合金液重量0.15 %的Al5Ni1C合金、0.4%的Al10Ba合金和0.3%的Al5B合金细化变质剂对再生铝合金液进行细化变质处理;

(6)采用氩气和占再生铝合金液重量0.6%的铝合金精炼剂对再生铝合金液喷粉精炼25分钟进行除气除杂处理,铝合金精炼剂由以下质量百分比成分组成:C

(7)将精炼除气除杂处理后的再生铝合金液静置50分钟,然后在690℃条件下浇注铸造成再生铝合金,采用光电直读光谱仪检测再生铝合金液的成分,结果如表15所示。

表15 实施例4再生铝合金的成分(质量百分比,%)

从表15可看到,再生铝合金的主要合金元素Zn、Mg、Cu、Si、Mn、Co、Nb、Fe的含量都在目标再生铝合金的成分范围内,微量添加元素Ni、C、Ba和B的含量小于0.05%,符合目标成分再生铝合金对其它元素的管控要求。

将本实施例得到的再生铝合金在465℃固溶2小时,水淬后再在120℃时效8小时,然后按国家标准GB/T 16865-2013,在再生铝合金上取样并加工成标准拉伸试样,在WRNM-2000型电子拉伸试验机上进行室温拉伸,拉伸速率为2 mm/min,检测再生铝合金的拉伸力学性能,结果如表16所示。

与本实施例再生铝合金成分相似的同类铝合金是7075、7050铝合金等,这些同类铝合金的抗拉强度通常在520-580MPa,屈服强度通常在470-540MPa,断后伸长率通常在7-9%。从表16可看到,与同类铝合金相比,本实施再生铝合金的抗拉强度和屈服强度都提高了15%以上,断后伸长率提高了20%以上,本实施例再生铝合金可广泛用于制造各种高强度的受力结构件和工模具,如吹塑模具、塑焊模具、鞋模、纸塑模、发泡成型模、脱腊模、机械设备以及各种工装夹具等等,具有广阔的应用前景。

表16 实施例4再生铝合金的室温拉伸力学性能

对比例1

本对比例目标成分再生铝合金的成分要求与实施例1目标成分再生铝合金的成分要求相同,再生铝合金的制备方法与实施例1也相同,但本对比例只添加了占再生铝合金液重量0.4%的Al10Ba合金和0.3%的Al5B合金对再生铝合金液进行细化变质处理,未添加Al5Ni1C合金,得到的再生铝合金经光电直读光谱仪检测,检测结果如表17所示。从表17可看到,再生铝合金的主要合金元素Si、Cu、Mg、Mn、Nb、Zn和Fe的含量都在目标再生铝合金的成分范围内。

表17 对比例1再生铝合金的成分(质量百分比,%)

在对比例1再生铝合金上取样,试样经磨制、抛光和腐蚀后,在LEICA-210型光学显微镜上进行微观组织观察,图3为放大100倍的微观组织图。从图3可看到,由于只添加了Al10Ba合金和Al5B合金对再生铝合金液进行细化变质处理,未添加Al5Ni1C合金,虽然富Fe相和共晶Si相得到细化变质,但α-Al晶粒仍然呈有粗大的树枝状。

将对比例1得到的再生铝合金在515℃固溶6小时,水淬后再在180℃时效12小时,然后按国家标准GB/T 16865-2013,在再生铝合金上取样并加工成标准拉伸试样,在WRNM-2000型电子拉伸试验机上进行室温拉伸,拉伸速率为2 mm/min,检测再生铝合金的拉伸力学性能,结果如表18所示。从表18可看到,与实施例1再生铝合金的拉伸力学性能相比,由于对比例1未添加Al5Ni1C合金对再生铝合金液进行细化变质处理,导致对比例1再生铝合金的拉伸力学性能明显低于实施例1。通过比较可以看到,本发明通过添加Al5Ni1C合金对再生铝合金液进行细化变质处理,使粗大的树枝状α-Al晶粒转变为细小均匀的近球形或近等轴状α-Al晶粒,可以显著提高再生铝合金的力学性能。

表18 对比例1再生铝合金的室温拉伸力学性能

对比例2

本对比例目标成分再生铝合金的成分要求与实施例1目标成分再生铝合金的成分要求相同,再生铝合金的制备方法与实施例1也相同,但本对比例只添加占再生铝合金液重量0.15%的Al5Ni1C合金和0.4%的Al10Ba合金对再生铝合金液进行细化处理,未添加Al5B合金,得到的再生铝合金经光电直读光谱仪检测,检测结果如表19所示。从表19可看到,再生铝合金的主要合金元素Si、Cu、Mg、Mn、Nb、Zn和Fe的含量都在目标再生铝合金的成分范围内。

表19 对比例2再生铝合金的成分(质量百分比,%)

在对比例2再生铝合金上取样,试样经磨制、抛光和腐蚀后,在LEICA-210型光学显微镜上进行微观组织观察,图4为放大100倍的微观组织图。从图4可看到,由于只添加了Al5Ni1C合金和Al10Ba合金对再生铝合金液进行细化处理,未添加Al5B合金,虽然α-Al晶粒和共晶Si相被得到细化,但富Fe相仍然呈粗大的针片状。

将对比2得到的再生铝合金在515℃固溶6小时,水淬后再在180℃时效12小时,然后按国家标准GB/T 16865-2013,在再生铝合金上取样并加工成标准拉伸试样,在WRNM-2000型电子拉伸试验机上进行室温拉伸,拉伸速率为2 mm/min,检测再生铝合金的拉伸力学性能,结果如表20所示。从表20可看到,与实施例1再生铝合金的拉伸力学性能相比,由于对比例2只添加了Al5Ni1C合金和Al10Ba合金对再生铝合金液进行细化处理,未添加Al5B合金,富Fe相仍然呈粗大的针片状,导致对比例2再生铝合金的拉伸力学性能明显低于实施例1。通过比较可以看到,本发明通过添加Al5B合金对再生铝合金液进行细化变质处理,消除粗大的针片状富Fe相对再生铝合金强度和塑性的危害,可以显著提高再生铝合金的力学性能。

表20 对比例2再生铝合金的室温拉伸力学性能

对比例3

本对比例目标成分再生铝合金的成分要求与实施例1目标成分再生铝合金的成分要求相同,再生铝合金的制备方法与实施例1也相同,但本对比例只添加占再生铝合金液重量0.15%的Al5Ni1C合金和0.3%的Al5B合金对再生铝合金液进行细化处理,未添加Al10Ba合金,得到的再生铝合金经光电直读光谱仪检测,检测结果如表21所示。从表21可看到,再生铝合金的主要合金元素Si、Cu、Mg、Mn、Nb、Zn和Fe的含量都在目标再生铝合金的成分范围内。

表21 对比例3再生铝合金的成分(质量百分比,%)

在对比例3再生铝合金上取样,试样经磨制、抛光和腐蚀后,在LEICA-210型光学显微镜上进行微观组织观察,图5为放大100倍的微观组织图。从图5可看到,由于只添加了Al5Ni1C合金和Al5B合金对再生铝合金液进行细化处理,未添加Al10Ba合金,虽然α-Al晶粒和富Fe相被得到细化,但共晶Si相仍然呈粗大的针片状。

将对比3得到的再生铝合金在515℃固溶6小时,水淬后再在180℃时效12小时,然后按国家标准GB/T 16865-2013,在再生铝合金上取样并加工成标准拉伸试样,在WRNM-2000型电子拉伸试验机上进行室温拉伸,拉伸速率为2 mm/min,检测再生铝合金的拉伸力学性能,结果如表22所示。从表22可看到,与实施例1再生铝合金的拉伸力学性能相比,由于对比例3只添加了Al5Ni1C合金和Al5B合金对再生铝合金液进行细化处理,未添加Al10Ba合金,共晶Si相仍然呈粗大的针片状,导致对比例3再生铝合金的拉伸力学性能明显低于实施例1。通过比较可以看到,本发明通过添加Al10Ba合金对再生铝合金液进行细化变质处理,消除粗大的针片状共晶Si相对再生铝合金强度和塑性的危害,可以显著提高再生铝合金的力学性能。

表22 对比例3再生铝合金的室温拉伸力学性能

对比例4

本对比例目标成分再生铝合金的成分要求与实施例1目标成分再生铝合金的成分要求相同,再生铝合金的制备方法与实施例1也相同,但本对比例未添加Al5Ni1C合金、Al5B合金和Al10Ba合金对再生铝合金液进行细化变质处理,得到的再生铝合金经光电直读光谱仪检测,检测结果如表23所示。从表23可看到,再生铝合金的主要合金元素Si、Cu、Mg、Mn、Nb、Zn和Fe的含量都在目标再生铝合金的成分范围内。

表23 对比例4再生铝合金的成分(质量百分比,%)

在对比例4再生铝合金上取样,试样经磨制、抛光和腐蚀后,在LEICA-210型光学显微镜上进行微观组织观察,图6为放大100倍的微观组织图。从图6可看到,由于未添加Al5Ni1C合金、Al5B合金和Al10Ba合金对再生铝合金液进行细化处理,导致α-Al晶粒仍然呈粗大的树枝状,富Fe相和共晶Si相仍然呈粗大的针片状。

将对比4得到的再生铝合金在515℃固溶6小时,水淬后再在180℃时效12小时,然后按国家标准GB/T 16865-2013,在再生铝合金上取样并加工成标准拉伸试样,在WRNM-2000型电子拉伸试验机上进行室温拉伸,拉伸速率为2 mm/min,检测再生铝合金的拉伸力学性能,结果如表24所示。从表24可看到,与实施例1再生铝合金的拉伸力学性能相比,由于对比例4未添加Al5Ni1C合金、Al5B合金和Al10Ba合金对再生铝合金液进行细化变质处理,α-Al晶粒仍然呈粗大的树枝状,富Fe相和共晶Si相仍然呈粗大的针片状,导致对比例4再生铝合金的拉伸力学性能明显低于实施例1。通过比较可以看到,本发明通过添加Al5Ni1C合金、Al5B合金和Al10Ba合金对再生铝合金液进行细化变质处理,消除粗大树枝状α-Al晶粒和粗大针片状富Fe相和共晶Si相对再生铝合金强度和塑性的危害,可以显著提高再生铝合金的力学性能。

表24 对比例4再生铝合金的室温拉伸力学性能

以上具体实施方式部分对本发明所涉及的分析方法进行了具体的介绍。应当注意的是,上述介绍仅是为了帮助本领域技术人员更好地理解本发明的方法及思路,而不是对相关内容的限制。在不脱离本发明原理的情况下,本领域技术人员还可以对本发明进行适当的调整或修改,上述调整和修改也应当属于本发明的保护范围。

- 一种由废铝制备高性能目标成分再生铝合金的方法

- 一种由废杂铝再生目标成分铝合金的方法