一种轨道交通用针对高强度钢材料退火热处理设备

文献发布时间:2023-06-19 11:19:16

技术领域

本发明涉及一种处理设备,尤其涉及一种轨道交通用针对高强度钢材料退火热处理设备。

背景技术

退火是一种金属热处理工艺,目的是降低硬度,改善切削加工性,减少变形与裂纹倾向,在钢轨生产过程中,人们需要对制作轨道的钢材进行退火热处理,传统的热处理技术主要依靠工人手动操作,步骤繁琐,另外人工手动操作钢材的热处理工作时,需要人们手动进行上料和下料,费时费力,并且会影响工作效率。

专利申请CN1178250,公开日为1998.04.08,公开了一种利用轧制余热生产高强度钢轨的热处理方法及其装置,包括有输送装置、冷却系统和自动控制系统等,通过将热轧后保持在奥氏体区域的高温状态的钢轨连续送入设置有冷却装置的热处理机组中,通过设置在钢轨周围的喷嘴以一定的压力和流量向钢轨喷吹冷却介质,使钢轨得到均匀的加速冷却,从而使高强度钢轨完成热处理工作,然而该装置不能实现自动上料。

因此,需要研发一种能够实现自动上料、自动收集且加快冷却的轨道交通用针对高强度钢材料退火热处理设备。

发明内容

为了克服人工手动操作费时费力、步骤繁琐且工作效率低的缺点,技术问题为:提供一种能够实现自动上料、自动收集且加快冷却的轨道交通用针对高强度钢材料退火热处理设备。

技术方案是:一种轨道交通用针对高强度钢材料退火热处理设备,包括有:

底架和工作台,底架上设有工作台;

推动机构,底架上设有推动机构,推动机构与工作台连接;

加热框,工作台顶部设有加热框;

开门机构,加热框上设有开门机构,开门机构与推动机构和工作台连接。

进一步,推动机构包括有:

支撑架,底架上设有四根支撑架;

电机,远离工作台的一根支撑架顶部安装有电机;

主转动轮,远离工作台的两根支撑架上部之间转动式连接有主转动轮,主转动轮与电机的输出轴连接;

副转动轮,靠近工作台的两根支撑架上部之间转动式连接有副转动轮;

平皮带,主转动轮与副转动轮上绕有平皮带;

第一限位板,工作台上设有第一限位板;

推动杆,第一限位板内侧滑动式设有推动杆,推动杆位于平皮带上方;

第一复位弹簧,推动杆上绕有第一复位弹簧,第一复位弹簧一侧与推动杆连接,第一复位弹簧另一侧与第一限位板连接;

推块,平皮带上设有推块,推块与推动杆配合。

进一步,开门机构包括有:

第一连接杆,推动杆上设有第一连接杆;

顶动板,第一连接杆上设有两块顶动板,顶动板与工作台滑动式连接;

第二限位板,加热框上设有第二限位板;

第二连接杆,第二限位板上部内侧滑动式设有两根第二连接杆,第二连接杆与顶动板配合;

保温门,两根第二连接杆底部连接有保温门,保温门与加热框滑动式连接;

第二复位弹簧,两根第二连接杆上均绕有第二复位弹簧,第二复位弹簧顶部与第二限位板连接,第二复位弹簧底部与保温门连接。

进一步,还包括有下料机构,下料机构包括有:

连接齿条,两根第二连接杆上均设有连接齿条,连接齿条与工作台滑动式连接;

转动板,工作台底部内侧转动式设有两块转动板,两块转动板相互配合;

全齿轮,两块转动板上均设有全齿轮,全齿轮与连接齿条啮合;

扭力弹簧,两块转动板上均绕有两根扭力弹簧,同一块转动板上的扭力弹簧内侧与工作台连接,同一块转动板上的扭力弹簧外侧与转动板连接。

进一步,还包括有收集机构,收集机构包括有:

收集筐,底架上设有收集筐;

固定杆,收集筐内侧连接有两根固定杆;

滑动板,两根固定杆之间滑动式连接有两块滑动板,两块滑动板相互配合,滑动板与收集筐滑动式连接;

第三复位弹簧,两根固定杆上均绕有两根第三复位弹簧,同一根固定杆上的第三复位弹簧内侧与滑动板连接,同一根固定杆上的第三复位弹簧外侧与收集筐连接;

跟随杆,转动板底部内侧设有跟随杆,跟随杆与滑动板配合。

进一步,还包括有吹风机构,吹风机构包括有:

固定圆板,收集筐上设有两块固定圆板;

防尘网,两块固定圆板内部均设有两张防尘网;

固定板,两块固定圆板内部均设有两块固定板,同一块固定圆板内的两块固定板位于两张防尘网之间;

风扇,两组相邻的两块固定板之间均转动式连接有风扇。

进一步,还包括有上料机构,上料机构包括有:

固定架,底架上设有两根固定架;

盛料框,两根固定架上部之间连接有盛料框,盛料框与工作台配合,盛料框与推动杆滑动式连接;

顶料板,推动杆上设有顶料板,顶料板与第一限位板滑动式连接。

进一步,支撑架的材料为合金。

本发明的有益效果是:

1、本发明通过电机的输出轴转动带动主转动轮转动,继而使平皮带转动,平皮带转动使推块移动,待推块向后移至与推动杆接触后,推块移动使推动杆向后移动,从而推动钢材向后移动,直至将其推至加热框内,如此达到了自动推料的目的;

2、本发明通过顶动板与第二连接杆配合,顶动板移动使第二连接杆向上移动,从而使保温门在加热框内向上滑动,如此方便推动杆将钢材推至加热框内;

3、本发明通过连接齿条与全齿轮啮合,连接齿条移动使全齿轮转动,从而使转动板向外侧转动,此时加热框内的已完成加热的钢材由于重力掉落至底架上,如此达到了自动出料的效果;

4、本发明通过跟随杆与滑动板配合,跟随杆移动使滑动板向外侧移动,此时加热框内的钢材由于重力掉落至收集筐内,如此达到自动收集的目的;

5、本发明通过启动前后两侧的风扇,风扇转动能够加快收集筐内的空气流动,从而加快加热后的钢材的冷却速度,达到了加速冷却的效果;

6、本发明通过推动杆推动盛料框内最下层的钢材向后移动,同时使顶料板向后移动,从而防止盛料框内剩余的钢材移动,随后推动杆使顶料板移回原位,使得盛料框内剩余的钢材向下移动,如此达到了自动上料的效果。

附图说明

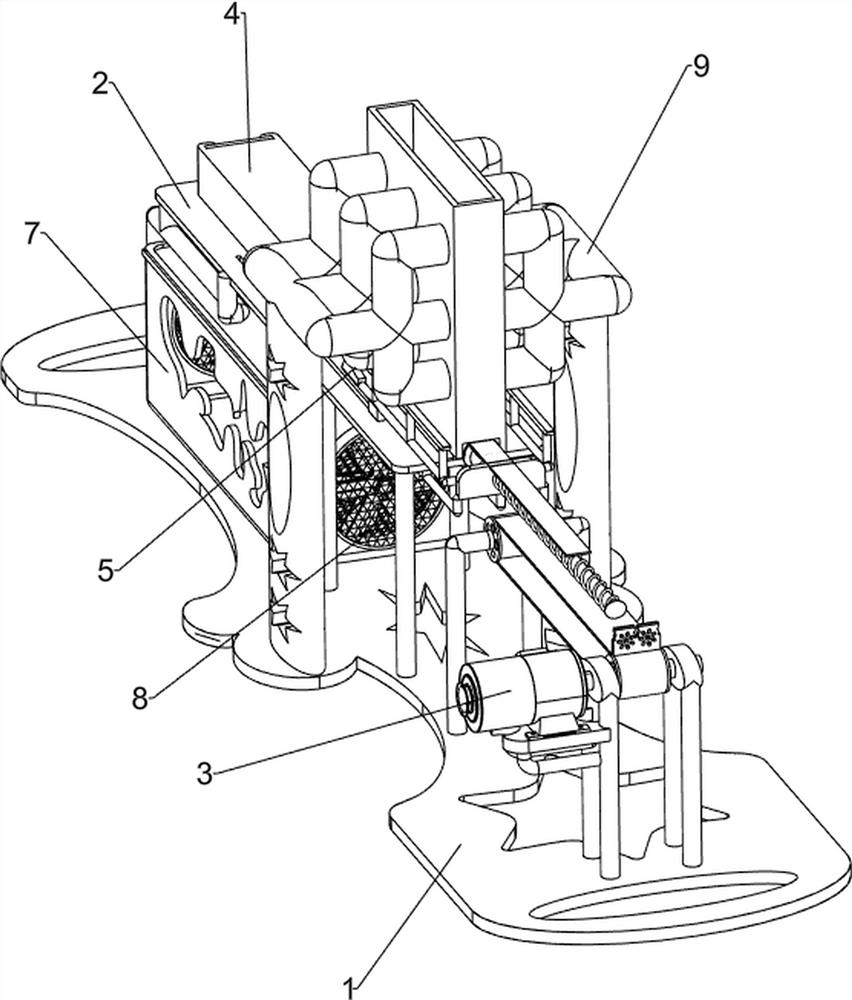

图1为本发明的第一视角立体结构示意图。

图2为本发明的第二视角立体结构示意图。

图3为本发明的推动机构的立体结构示意图。

图4为本发明的加热框与开门机构的立体结构示意图。

图5为本发明的下料机构的第一视角立体结构示意图。

图6为本发明的下料机构的第二视角立体结构示意图。

图7为本发明的收集机构的立体结构示意图。

图8为本发明的收集机构的挡板组件立体结构示意图。

图9为本发明的吹风机构的立体结构示意图。

图10为本发明上料机构的立体结构示意图。

图中零部件名称及序号:1_底架,2_工作台,3_推动机构,31_支撑架,32_电机,33_主转动轮,34_副转动轮,35_平皮带,36_第一限位板,37_推动杆,38_第一复位弹簧,39_推块,4_加热框,5_开门机构,51_第一连接杆,52_顶动板,53_第二连接杆,54_保温门,55_第二复位弹簧,56_第二限位板,6_下料机构,61_连接齿条,62_全齿轮,63_转动板,64_扭力弹簧,7_收集机构,71_收集筐,72_滑动板,73_跟随杆,74_固定杆,75_第三复位弹簧,8_吹风机构,81_固定圆板,82_固定板,83_防尘网,84_风扇,9_上料机构,91_固定架,92_盛料框,93_顶料板。

具体实施方式

下面结合附图对本发明的技术方案作进一步说明。

实施例1

一种轨道交通用针对高强度钢材料退火热处理设备,如图1和图2所示,包括有底架1、工作台2、推动机构3、加热框4和开门机构5,底架1上设有工作台2,底架1上前部设有推动机构3,推动机构3与工作台2连接,工作台2顶部设有加热框4,加热框4前部设有开门机构5,开门机构5与推动机构3和工作台2连接。

首先人们将钢材放在工作台2顶部,并使加热框4接通电源,然后使推动机构3运转,推动机构3运转带动开门机构5运转,同时推动机构3向后推动钢材,直至将其推至加热框4中,同时人们使其固定在加热框4中,加热框4再对钢材进行高温加热,随后部分推动机构3复位,从而使开门机构5恢复原位,如此能够防止外部冷空气进入加热框4,待钢材加热工作完成后,人们松开加热后的钢材,钢材由于重力掉落至底架1上,再慢慢冷却,从而完成钢材的退火热处理工作,若还需对高强度钢材进行退火热处理,待部分推动机构3复位时,可继续在工作台2顶部放上钢材,若钢材的退火热处理工作已全部完成,人们使推动机构3停止运转,从而使开门机构5停止运转,同时人们使加热框4断开电源,随后人们手动收集底架1上冷却后的钢材,若再次使用本设备,重复上述步骤即可。

实施例2

在实施例1的基础之上,如图3、图4和图5所示,推动机构3包括有支撑架31、电机32、主转动轮33、副转动轮34、平皮带35、第一限位板36、推动杆37、第一复位弹簧38和推块39,底架1上前部设有四根支撑架31,前部左侧的支撑架31顶部安装有电机32,前侧的两根支撑架31上部之间转动式连接有主转动轮33,主转动轮33与电机32的输出轴连接,后侧的两根支撑架31上部之间转动式连接有副转动轮34,主转动轮33与副转动轮34上绕有平皮带35,工作台2底部前侧设有第一限位板36,第一限位板36前部内侧滑动式设有推动杆37,推动杆37位于平皮带35上方,推动杆37上绕有第一复位弹簧38,第一复位弹簧38前侧与推动杆37连接,第一复位弹簧38后侧与第一限位板36连接,平皮带35顶部前侧设有推块39,推块39与推动杆37配合。

人们在工作台2顶部放好钢材后,再使加热框4接通电源,然后启动电机32,电机32的输出轴转动带动主转动轮33转动,继而使平皮带35转动,平皮带35转动带动副转动轮34转动,同时平皮带35转动使推块39前后上下反复移动,当推块39向后移至与推动杆37接触时,推块39移动使推动杆37在第一限位板36内向后滑动,第一复位弹簧38由初始状态变为压缩状态,推动杆37移动使开门机构5运转,随后推块39继续移动使推动杆37在工作台2内向后滑动,此时推动杆37推动钢材向后移动,直至将其推至加热框4内,如此达到了自动推料的目的,当推块39与推动杆37分开时,第一复位弹簧38由压缩状态复位,弹力使推动杆37移回原位,此时人们可继续在工作台2顶部放上钢材,待钢材的退火热处理工作全部完成后,人们关闭电机32,使得推动杆37不再移动,再使加热框4断开电源,随后人们手动收集底架1上冷却后的钢材。

开门机构5包括有第一连接杆51、顶动板52、第二连接杆53、保温门54、第二复位弹簧55和第二限位板56,推动杆37后部设有第一连接杆51,第一连接杆51后部左右两侧均设有顶动板52,顶动板52与工作台2滑动式连接,加热框4顶部前侧设有第二限位板56,第二限位板56上部内侧滑动式设有两根第二连接杆53,第二连接杆53与顶动板52配合,左右两侧的第二连接杆53底部连接有保温门54,保温门54与加热框4滑动式连接,左右两侧的第二连接杆53上均绕有第二复位弹簧55,第二复位弹簧55顶部与第二限位板56连接,第二复位弹簧55底部与保温门54连接。

当推动杆37向后移动时,推动杆37带动第一连接杆51向后移动,继而使顶动板52在工作台2内向后滑动,当顶动板52移至与第二连接杆53接触时,顶动板52移动使第二连接杆53在第二限位板56内向上滑动,第二连接杆53移动使保温门54在加热框4内向上滑动,第二复位弹簧55由初始状态变为压缩状态,从而方便推动杆37将钢材推至加热框4内,待钢材移至加热框4内后,第一复位弹簧38使推动杆37向前移回原位,从而使第一连接杆51和顶动板52移回原位,第二复位弹簧55由压缩状态复位,弹力使保温门54移回原位,进而使第二连接杆53移回原位,此时保温门54能够防止外部冷空气进入加热框4。

实施例3

在实施例2的基础之上,如图1、图2、图5、图6、图7、图8、图9和图10所示,还包括有下料机构6,下料机构6包括有连接齿条61、全齿轮62、转动板63和扭力弹簧64,左右两侧的第二连接杆53前侧下部均设有连接齿条61,连接齿条61与工作台2滑动式连接,工作台2底部内侧转动式设有两块转动板63,两块转动板63相互配合,左右两侧的转动板63前部均设有全齿轮62,全齿轮62与连接齿条61啮合,转动板63上绕有两根扭力弹簧64,扭力弹簧64内侧与工作台2连接,扭力弹簧64外侧与转动板63连接。

当第二连接杆53向上移动时,第二连接杆53移动使连接齿条61在工作台2内向上滑动,当连接齿条61移至与全齿轮62啮合时,连接齿条61移动使全齿轮62转动,从而使转动板63向外侧转动,扭力弹簧64由初始状态变为压缩状态,此时加热框4内的已完成加热的钢材由于重力掉落至底架1上,如此达到了自动出料的效果,待连接齿条61与全齿轮62分开后,扭力弹簧64由压缩状态复位,弹力使转动板63转回原位,进而使全齿轮62反向转回原位,此时下一根管材逐渐移至加热框4内,待第二连接杆53向下移回原位时,第二连接杆53移动使连接齿条61向下移动,由于全齿轮62为单向齿轮,此时全齿轮62空转,从而不会使转动板63转动。

还包括有收集机构7,收集机构7包括有收集筐71、滑动板72、跟随杆73、固定杆74和第三复位弹簧75,底架1上后部设有收集筐71,收集筐71内侧上部左右两侧之间连接有两根固定杆74,前后两侧的固定杆74之间滑动式连接有两块滑动板72,两块滑动板72相互配合,滑动板72与收集筐71滑动式连接,固定杆74上绕有两根第三复位弹簧75,第三复位弹簧75内侧与滑动板72连接,第三复位弹簧75外侧与收集筐71连接,转动板63底部内侧设有跟随杆73,跟随杆73与滑动板72配合。

当转动板63向外侧转动时,转动板63转动使跟随杆73向外侧移动,由于跟随杆73与滑动板72配合,跟随杆73移动使滑动板72在收集筐71内和固定杆74上向外侧滑动,第三复位弹簧75由初始状态变为压缩状态,此时加热框4内的钢材由于重力掉落至收集筐71内,再慢慢进行冷却,当转动板63转回原位时,转动板63使跟随杆73移回原位,第三复位弹簧75由压缩状态复位,弹力使滑动板72移回原位,如此达到自动收集的目的,待钢材的退火热处理工作全部完成后,人们取出收集筐71内冷却后的钢材。

还包括有吹风机构8,吹风机构8包括有固定圆板81、固定板82、防尘网83和风扇84,收集筐71前后两侧均设有固定圆板81,前后两侧的固定圆板81内部均设有两张防尘网83,前后两侧的固定圆板81内部均设有两块固定板82,同一块固定圆板81内的两块固定板82位于两张防尘网83之间,相邻的两块固定板82之间转动式连接有风扇84。

当钢材掉落至收集筐71内时,人们启动前后两侧的风扇84,风扇84转动能够加快收集筐71内的空气流动,从而加快加热后的钢材的冷却速度,待钢材的退火热处理工作全部完成,并且收集筐71内的钢材完成冷却,此时人们关闭风扇84,使得风扇84停止转动,人们再取出收集筐71内的钢材。

还包括有上料机构9,上料机构9包括有固定架91、盛料框92和顶料板93,底架1上左右两侧中部均设有固定架91,左右两侧的固定架91上部之间连接有盛料框92,盛料框92与工作台2配合,盛料框92与推动杆37滑动式连接,推动杆37后部上侧设有顶料板93,顶料板93与第一限位板36滑动式连接。

人们在盛料框92内放入一叠钢材,盛料框92内最下层的钢材落至工作台2上,当推动杆37向后移动时,推动杆37会在工作台2内向后滑动,同时推动杆37推动盛料框92内最下层的钢材向后移动,直至将其推至加热框4内,另外推动杆37移动使顶料板93在第一限位板36内和盛料框92内向后滑动,此时顶料板93能够防止盛料框92内剩余的钢材移动,当推动杆37向前移回原位时,推动杆37移动使顶料板93移回原位,使得盛料框92内剩余的钢材向下移动,此时盛料框92内最下层的钢材落至工作台2上,如此达到了自动上料的效果。

上述实施例,只是本发明的较佳实施例,并非用来限制本发明实施范围,故凡以本发明权利要求所述内容所做的等效变化,均应包括在本发明权利要求范围之内。

- 一种轨道交通用针对高强度钢材料退火热处理设备

- 一种高强度钢材退火处理工艺