一种眼镜框用高塑性不锈钢丝的生产工艺

文献发布时间:2023-06-19 11:19:16

技术领域

本发明属于不锈钢生产技术领域,具体涉及一种眼镜框用高塑性不锈钢丝的生产工艺。

背景技术

眼镜框丝是制造眼镜架前框的金属丝,而眼镜框架是眼镜的重要组成部分,主要起到支撑眼镜片的作用,外观漂亮的眼镜框架还可起到美观的作用。眼镜框丝材质主要有金属、塑料、树脂、天然材料等。而不锈钢因其特有的金属光泽、耐腐蚀性及机械性能特别受到眼镜框市场青睐。

眼镜框用不锈钢丝通过后续的加工变形制成不同造型的眼镜框,在这个过程中,当不锈钢丝的晶粒度低于6.5级时,则会导致眼镜框表面出现“发麻”、粗糙等问题,而当不锈钢丝的晶粒度大于7.5级时,又会导致眼镜框加工过程中出现开裂、断裂的问题,在较大加工变形时此类问题尤为突出。因此,为了提高眼镜框用不锈钢丝加工时的可塑性,就需要将不锈钢丝的晶粒度稳定在6.5-7.5级之间,并且保证批量生产时的晶粒度稳定性。

发明内容

为了解决上述问题,本发明提供了一种眼镜框用高塑性不锈钢丝的生产工艺,其包括以下步骤:

S1:选择原材料,采用304HC不锈钢盘条作为原材料。

S2:皮膜处理,将S1中的不锈钢盘条依次进行皮膜处理和烘干处理。

S3:粗拉,通过放线架将S2中经过处理的不锈钢盘条通过多头连续拉丝机,采用钙系润滑粉进行拉拔。

S4:固溶处理,将S3步骤粗拉后的不锈钢丝通过连退炉进行热处理。

S5:在线皮膜处理,将S4步骤处理后的不锈钢丝进行在线皮膜处理,后进行烘干处理。

S6:细拉,将S5步骤处理后的不锈钢丝通过多头连续拉丝机,采用纳系润滑粉进行拉拔后收线。

S7:固溶处理,对S6步骤拉拔后的不锈钢丝通过连退炉进行热处理。

S8: 最终拉拔,对S7步骤经过热处理的不锈钢丝通过单头拉丝机进行湿式拉拔后收线。

S9:快速固溶处理,对S8步骤拉拔后的不锈钢丝通过连退炉进行热处理。

S10:包装,将S9步骤后的不锈钢线材收卷、包装。

优选的,步骤S1中所述304HC不锈钢按重量百分比计,其化学成分如下:碳≤0.03%,硅≤1.00%,锰≤2.00%,18.0%≤铬≤20.0%,8.00%≤镍≤11.0%,氮≤0.10%,硫≤0.030%,磷≤0.045%,2.0%≤铜≤3.0%,余量为铁及不比可避免的杂质。

优选的,步骤S2中所述皮膜处理的温度为70~90℃,时间10~30min;所述烘干的温度为150~250℃,时间为20~80min,皮膜处理液中含有85%~95%(质量分数)硫酸钾。

优选的, 步骤S3中所述拉拔总减面率为60%~85%,步骤S6中所述拉拔总减面率为40%~85%,步骤S8中所述拉拔总减面率为10~30%。

优选的,步骤S4、S7中所述的固溶处理在保护气氛中进行,保护气氛为N

优选的,步骤S5中所述皮膜处理的温度为70~90℃,所述的烘干温度为300~400℃,皮膜处理液中含有85%~95%(质量分数)硫酸钾。

优选的,步骤S9中所述快速固溶处理在保护气氛中进行,保护气氛为N

优选的,步骤S3中所述钙系润滑粉中含有90%-95%(质量分数)硬脂酸钙,步骤S6中所述钠系润滑粉中含有90%-95%(质量分数)硬脂酸钠,步骤S8中所述润滑剂为80%-90%(质量分数)水溶性硬脂酸盐。

与现有技术相比,本发明的优点在于:

采用本发明的工艺方法所生产的眼镜框用高塑性不锈钢丝的晶粒度能够稳定在6.5-7.5级,且批量稳定性好,满足多种大变形眼镜框用途的不锈钢丝需求。

附图说明

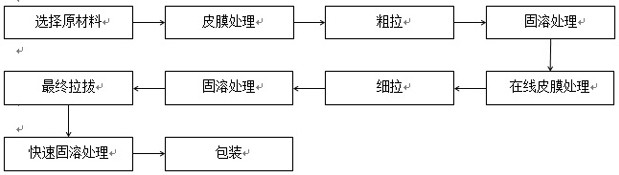

图1为本发明眼镜框用高塑性不锈钢丝的生产工艺的工艺流程图。

具体实施方式

以下结合附图实施例对本发明作进一步详细描述。

如图1所示,本实施例中的眼镜框用高塑性不锈钢丝的生产工艺的工艺流程图。

实施例1

S1:采用304HC不锈钢盘条作为原材料,盘条规格为φ5.50mm,其化学成分组成:碳0.02%,硅0.45%,锰0.97%,铬18.15%,镍8.03%,氮0.64%,硫0.001%,磷≤0.024%,铜2.53%,余量为铁及不比可避免的杂质。

S2:皮膜处理,将不锈钢盘条浸没在皮膜溶液中后进行烘干,其中,皮膜溶液温度80℃,浸泡时间20min,皮膜处理液中含有90%(质量分数)硫酸钾;烘干温度200℃,烘干时间30min。

S3:粗拉,通过放线架将S2中经过处理的不锈钢盘条通过多头连续拉丝机,采用钙系润滑粉进行拉拔后收线,得到φ2.2mm的钢丝,拉拔总变形量为84%。

S4:固溶处理,将经过粗拉后的不锈钢丝进行固溶处理,退火温度为1080℃,保护气为N

S5:在线皮膜处理,将S4拉拔后的不锈钢丝依次进行皮膜处理和烘干处理,皮膜处理的温度为70℃,烘干温度为350℃。

S6:细拉,将S5中经过处理过的不锈钢丝通过多头连续拉丝机,采用钠系润滑粉进行拉拔后收线,得到φ1.1mm的钢丝,拉拔总变形量为75%。

S7:固溶处理,退火温度为1080℃,保护气为N

S8: 最终拉拔,对S7中经过退火的不锈钢丝通过单头拉丝机进行湿式拉拔后收线,得到φ1.0mm,拉拔总减面率为17.4%。

S9:快速固溶处理,退火温度为1020℃,保护气为N

S10:包装,将S9快速固溶处理后的不锈钢丝收卷、包装。

实施例2

S1:采用304HC不锈钢盘条作为原材料,盘条规格为φ5.50mm,其化学成分组成:碳0.022%,硅0.41%,锰0.88%,铬18.30%,镍8.25%,氮0.44%,硫0.003%,磷0.011%,铜2.21%,余量为铁及不比可避免的杂质。

S2:皮膜处理,将不锈钢盘条浸没在皮膜溶液中,溶液温度80℃,浸泡时间30min,皮膜处理液中含有85%(质量分数)硫酸钾;烘干温度250℃,烘干时间20min。

S3:粗拉,通过放线架将S2中经过处理的不锈钢盘条通过多头连续拉丝机,采用钙系润滑粉进行拉拔后收线,得到φ2.4mm的钢丝,拉拔总变形量为80.9%。

S4:固溶处理,退火温度为1070℃,保护气为N

S5:在线皮膜处理,将S4步骤后的不锈钢丝依次进行皮膜处理和烘干处理,皮膜处理的温度为90℃,烘干温度为400℃。

S6:细拉,将S5中经过处理过的不锈钢丝通过多头连续拉丝机,采用钠系润滑粉进行拉拔后收线,得到φ1.05mm的钢丝,拉拔总变形量为82.4%。

S7:固溶处理,退火温度为1080℃,保护气为N

S8: 最终拉拔,对S7中经过退火的不锈钢丝通过单头拉丝机进行湿式拉拔后收线,得到φ1.0mm,拉拔总减面率为17.4%。

S9:快速固溶处理,退火温度为1020℃,保护气为N

S10:包装,将S9快速固溶处理后的不锈钢线材收卷、包装。

实施例3

S1:采用304HC不锈钢盘条作为原材料,盘条规格为φ5.50mm,其化学成分组成:碳0.02%,硅0.32%,锰0.88%,铬18.42%,镍8.50%,氮0.64%,硫0.001%,磷0.021%,铜2.71%,余量为铁及不比可避免的杂质。

S2:皮膜处理,将不锈钢盘条浸没在皮膜溶液中,溶液温度70℃,浸泡时间10min,皮膜处理液中含有95%(质量分数)硫酸钾;烘干温度150℃,烘干时间60min。

S3:粗拉,通过放线架将S2中经过处理的不锈钢盘条通过多头连续拉丝机,采用钙系润滑粉进行拉拔后收线,得到φ2.4mm的钢丝,拉拔总变形量为79.3%。

S4:固溶处理,退火温度为1030℃,保护气为N

S5:在线皮膜处理,将S4步骤后的不锈钢丝依次进行皮膜处理和烘干处理,皮膜处理的温度为70℃,烘干温度为350℃。

S6:细拉,将S5中经过处理过的不锈钢丝通过多头连续拉丝机,采用纳系润滑粉进行拉拔后收线,得到φ1.04mm的钢丝,拉拔总变形量为81.2%。

S7:固溶处理,退火温度为1080℃,保护气为N

S8: 最终拉拔,对S7中经过退火的不锈钢丝通过单头拉丝机进行湿式拉拔后收线,得到φ1.0mm,拉拔总减面率为17.4%。

S9:快速固溶处理,退火温度为1020℃,保护气为N

S10:包装,将S9快速固溶处理后的不锈钢丝收卷、包装。

对比例1

S1:采用304HC不锈钢盘条作为原材料,盘条规格为φ5.50mm,其化学成分组成:碳0.02%,硅0.32%,锰0.88%,铬18.42%,镍8.50%,氮0.64%,硫0.001%,磷0.021%,铜2.71%,余量为铁及不比可避免的杂质。

S2:皮膜处理,将不锈钢盘条浸没在皮膜溶液中,溶液温度80℃,浸泡时间15min,烘干温度200℃,烘干时间80min。

S3:粗拉,通过放线架将S2中经过处理的不锈钢盘条通过多头连续拉丝机,采用钙系润滑粉进行拉拔后收线,得到φ2.6mm的钢丝,拉拔总变形量为77.7%。

S4:固溶处理,退火温度为1080℃,保护气为N

S5:在线皮膜处理,将S4步骤后的不锈钢丝依次进行皮膜处理和烘干处理,皮膜处理的温度为90℃,烘干温度为350℃。

S6:细拉,将S5中经过处理过的不锈钢丝通过多头连续拉丝机,采用钠系润滑粉进行拉拔后收线,得到φ1.4mm的钢丝,拉拔总变形量为71%。

S7:固溶处理,退火温度为1080℃,保护气为N

S8: 最终拉拔,对S7中经过退火的不锈钢丝通过单头拉丝机进行湿式拉拔后收线,得到φ1.0mm,拉拔总减面率为49%。

S9:快速固溶处理,退火温度为1050℃,保护气为N

S10:包装,将S9快速固溶处理后的不锈钢丝收卷、包装。

对比例2

S1:采用304HC不锈钢盘条作为原材料,盘条规格为φ5.50mm,其化学成分组成:碳0.02%,硅0.32%,锰0.88%,铬18.42%,镍8.50%,氮0.64%,硫0.001%,磷0.021%,铜2.71%,余量为铁及不比可避免的杂质。

S2:皮膜处理,将不锈钢盘条浸没在皮膜溶液中,溶液温度80℃,浸泡时间10min,烘干温度180℃,烘干时间60min。

S3:粗拉,通过放线架将S2中经过处理的不锈钢盘条通过多头连续拉丝机,采用钙系润滑粉进行拉拔后收线,得到φ2.5mm的钢丝,拉拔总变形量为79.3%。

S4:固溶处理,退火温度为1080℃,保护气为N

S5:在线皮膜处理,将S4步骤后的不锈钢丝依次进行皮膜处理和烘干处理,皮膜处理的温度为75℃,烘干温度为320℃。

S6:细拉,将S5中经过处理过的不锈钢丝通过多头连续拉丝机,采用纳系润滑粉进行拉拔后收线,得到φ1.1mm的钢丝,拉拔总变形量为80.6%。

S7:固溶处理,退火温度为1080℃,保护气为N

S8: 最终拉拔,对S7中经过退火的不锈钢丝通过单头拉丝机进行湿式拉拔后收线,得到φ1.0mm,拉拔总减面率为17.4%。

S9:快速固溶处理,退火温度为1050℃,保护气为N

S10:包装,将S9快速固溶处理后的不锈钢丝收卷、包装。

将实施例1-3与对比例1-2进行晶粒度、过程能力指数测试,测试方法、测试结果如下所示:

a、晶粒度检测方法为GB/T 6394 中的圆截点法。

b、过程能力指数测试:对250Kg、φ1.0mm规格的产品取样进行晶粒度检验,等间隔取样,取样总数为125个,分为25个子组(每个子组为5个样品)进行Cpk过程能力指数分析,Cpk指数大于等于1.67则满足稳定性要求。

由上表可以看出,相比较于对比例1中S8最终拉拔的拉拔总减面率为49%(不在10~30%范围内),对比例2中S9快速固溶处理中固溶速度为15m/min(热处理速度不满足线材直径D×热处理速度V=20~25),本发明实施例的晶粒度均在6.5-7.5范围内,且过程能力指数大于1.67,满足稳定性要求。

除上述实施例外,本发明还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本发明权利要求的保护范围之内。

- 一种眼镜框用高塑性不锈钢丝的生产工艺

- 一种具有高强度高塑性的铝合金防撞横梁生产工艺