一种棉籽油混合油精炼系统与方法

文献发布时间:2023-06-19 11:19:16

技术领域

本发明涉及混合油精炼技术领域,尤其涉及一种棉籽油混合油精炼系统与方法。

背景技术

中国是世界产棉大国,据统计2016年产棉花530万吨,棉籽800万吨,用于棉籽加工可取100万吨棉籽油,棉籽油也是主要的食用油,棉籽油、大豆油和菜籽油在国内并称三大食用油,但毛棉籽油不能直接食用,因其含有棉酚、胶质和蜡质,对人体有伤害,但是经过油脂精炼去除后,完全可以放心食用。精炼棉籽油一般呈橙黄色或棕色,含有大量人体必需的脂肪酸,易于动物油脂搭配混合食用,亚油酸含量特别多,能有效抑制血液中胆固醇升高,维护人体健康。

一般情况下,棉籽油中的棉酚、胶质和蜡质采用碱炼工艺去除,传统棉籽油碱炼工艺有间歇精炼、连续精炼,这两种精炼原料都是棉籽毛油,预榨油也好,浸出油也好,都经过高温处理,毛油中棉酚和热敏性物质受热结焦、固化加深了毛油颜色,精炼难度加大,炼耗加大,颜色不易除去,品质下降。传统间歇精炼工艺相对来说比较落后,精炼率低,炼耗高,汽耗高,生产成本高,传统连续精炼工艺比间歇精炼工艺先进,提高了精炼率,成本相对降低,但二者都采用水洗工艺,产生污水,污染环境。

混合油精炼则是在混合油高温蒸发和汽提前,经过碱炼脱除混合油中胶溶性杂质和脂溶性杂质,特别是其中的棉酚,避免了传统混合油高温加工而导致色素固化后再碱炼难于去除的地步,所以精炼油脂色泽浅,油脂品质好,再者混合油精炼不容易乳化,混合油和皂密度差大,分离后皂脚中含中性油少,精炼率高。1953年美国人卡瓦纳首先提出棉籽混合油精炼技术并在欧美国家得到很好推广和利用,我国混合油精炼技术上世纪70年代后期就有人研究,经过几代人努力试验和推广,逐渐成熟起来,棉籽加工行业及企业深刻认识到了混合油精炼的好处和妙处,越来越多引进和改进混合油精炼技术。相对于传统精炼技术,传统混合油精炼技术简化了棉籽加工工艺,节约了设备投资,降低了能耗,提高了产品质量,强调的内容和优势有:精炼设备纳入浸出车间减少和管理,节约投资,混合油高温之前脱除棉酚和其他热敏性物质,成品油颜色浅,品质好,皂脚含油少,得率高。

但传统混合油精炼工艺相对比较独立,与蒸发结合不够紧密,蒸发后混合油不能直接满足混合油碱炼条件,还需分配、勾兑、调整浓度和温度,增长精炼工艺路线,操作要求高而且复杂;碱炼油仍在使用汽提塔汽提工艺,汽提后再去脱溶塔脱溶脱水,浪费蒸汽能源,能耗高;皂脚使用传统薄膜蒸发器处理一次,皂脚残溶高,溶剂消耗高,还要水洗,存在污染环境,工艺路线长,不易操作,成本高等问题。

发明内容

基于以上技术问题,本发明提供一种棉籽油混合油精炼系统与方法,整个工艺操作简单,设备配置少,得油率高,棉籽油品质好。

本发明采用的技术手段如下:

一种棉籽油混合油精炼系统,包括除杂装置、真空升膜蒸发器Ⅰ、真空升膜蒸发器Ⅱ、刀式搅拌器、多层折流板反应器、自清式碟式离心机、真空升膜蒸发器Ⅲ、组合脱溶塔、闪蒸器、薄膜蒸发器和汽提罐;

除杂装置出口与真空升膜蒸发器Ⅰ进料口连接,真空升膜蒸发器Ⅰ出料口与真空升膜蒸发器Ⅱ进料口连接,真空升膜蒸发器Ⅱ出料口与刀式搅拌器进口连接,刀式搅拌器出口与多层折流板反应器进口连接,多层折流板反应器出口与自清式碟式离心机进口连接,自清式碟式离心机出口分为两路,其中一路与真空升膜蒸发器Ⅲ进料口连接,真空升膜蒸发器Ⅲ出料口与组合脱溶塔进料口连接,组合脱溶塔出料口与储油罐连接,组合脱溶塔出汽口与真空冷凝器进口连接,以回收利用溶剂气;自清式碟式离心机出口另一路与闪蒸器进料口连接,闪蒸器出料口与薄膜蒸发器进料口连接,薄膜蒸发器出料口与汽提罐进料口连接,汽提罐出汽口与真空冷凝器进口连接,以回收利用溶剂汽。

真空升膜蒸发器内部均采用不锈钢列管,通过负压蒸发降低混合油沸点,提高热量利用率。

进一步地,除杂装置包括三级除杂,一级采用旋液分离器除去重质杂质,二级采用自清式激光制式分离器除去中轻杂质,三级采用自然沉降罐沉降胶质等,并将杂质及时打入浸出器回收利用;自然沉降罐采用多级多层伞形分离结构,沉降行程短,沉降时间短,沉降彻底,效果明显。

进一步地,组合脱溶塔分为塔体上段和塔体下段,塔体上段设置有若干组碟盘,碟盘皆为圆形碟状物,一大盘和一小盘为一组,大盘为接受盘,小盘为分配盘,含溶剂的油在下降过程中,流经大盘和小盘时,并与蒸汽接触,油中溶剂被上升的蒸汽多次穿越接触,多次汽提,充分降低油中溶剂含量;塔体下段为多层板式塔,每层设有多组猛犸泵,猛犸泵底部设有蒸汽喷嘴,蒸汽喷嘴与蒸汽进气管道连通,喷嘴在喷汽时带动油循环翻腾,塔体下段每层之间设有通道,采用一定高度的溢流方式,保证油滞留时间和汽提效果。

组合脱溶塔混合汽先经过真空冷凝器冷凝,自由气体被水喷射泵拉入封闭分离箱进行分液,溶剂气冷凝回收可循环使用,同时解决了污水排放问题,系统废水收集可用其来配碱,不外排。

本申请系统冷凝均采用封闭式冷干真空系统,冷媒为零下10℃,水喷射泵循环水采用列管冷却器降温,保持循环水一定温度和真空系统的真空度,解决了传统的敞开式抽真空,溶剂外泄和回收问题。

本发明还提供一种采用上述系统的棉籽油混合油精炼方法,包括以下步骤:

(1)对混合油进行除杂,除杂后混合油温度为50℃~55℃,浓度为25%~30%;在真空度0.045~0.05Mpa的条件下进行一蒸发,蒸发后混合油温度为55℃~60℃,浓度为60%~65%;

(2)混合油在温度55℃~60℃、真空度0.075Mpa~0.08Mpa的条件下进行二蒸发,二蒸发后温度为55℃~60℃,浓度为70%~75%;蒸发后的溶剂汽经真空冷凝器冷凝,冷凝液直接回收利用,自由气体由真空泵抽出并送入尾气处理系统,合格的混合油去碱炼;

(3)在混合油中加入碱液,混合搅拌后进入多层折流板反应器,反应20~30分钟,碱炼温度为55℃~60℃;

(4)将碱炼后混合油调整至60~65℃,离心分离出皂脚和混合油;

(5)混合油在温度105~115℃、真空度0.075~0.08Mpa的条件下进行三蒸发;蒸发后的溶剂汽经真空冷凝器冷凝,冷凝液回收循环使用,自由气体入尾气处理系统;

(6)三蒸发后混合油加热至120℃~140℃后进行真空脱溶脱水,降温后即得精炼后棉籽油。

进一步地,步骤(3)中,碱液为氢氧化钠溶液,浓度为16~20波美度,碱液与混合油的体积比为3%~8%。

进一步地,步骤(6)中,脱溶时间1~2小时,真空度0.09~0.095Mpa,直接汽压力为0.02Mpa~0.05Mpa。

进一步地,将分离后皂脚加热搅拌均匀,泵入闪蒸器进行真空闪蒸,闪蒸后进入薄膜蒸发器进一步蒸发其中溶剂,然后在汽提罐中汽提,脱除残留溶剂;混合溶剂汽经过真空冷凝器冷凝,冷凝液打入分液箱分液,溶剂回收循环利用,废水用来配碱液,成品皂脚打入皂脚池存放。

进一步地,皂脚加热搅拌温度为60℃~65℃,转速40rpm,时间0.5~1小时;真空闪蒸真空度为0.045~0.05Mpa,温度为85℃~90℃。

进一步地,薄膜蒸发器内转速130rpm,真空度0.045~0.05Mpa,温度90℃~95℃;汽提压力0.02~0.05Mpa,温度95℃~100℃。

较现有技术相比,本发明具有以下优点:

1、本申请将经过蒸发后的混合油直接打入组合脱溶塔进行真空脱溶、脱水,并采用直接汽加强汽提脱溶,脱溶、脱水工序采用真空冷凝系统和分液箱相结合的封闭系统,简化掉传统的汽提塔汽提脱溶,最终混合油残溶低于10ppm。

2、本申请二、三级蒸发结合冷干真空系统,采用冷媒(零下10℃)进行冷凝真空自由气体,可以减少真空抽气量(减少40%),降低负荷,提高真空度,同时降低混合油蒸发温度,调整蒸发系统工作工艺参数,得到的低温度和高浓度混合油可直接满足混合油碱炼要求。相比传统工艺,减少混合油浓度调整油罐,节省人为调整系统温度高低的步骤,使得蒸发和碱炼工艺紧密结合,效果明显且操作简单易行。

3、本申请针对负压蒸发采用一级、二级和三级真空蒸发,一级蒸发利用车间蒸脱二次蒸汽,二级蒸发利用喷射泵、蒸煮罐、车间等二次余汽,降低蒸发系统热能消耗,节能降耗,三级蒸发采用新鲜蒸汽加热蒸发。

4、本申请针对皂脚处理系统采用机械混合、真空闪蒸,循环蒸发汽提等工序,最终所得皂脚残溶低于300ppm,有效回收溶剂。

5、本申请冷凝分离出的废水可用作配制碱液,直接参与混合油碱炼,溶剂可回收循环利用,实现无污水精炼,节能减排。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

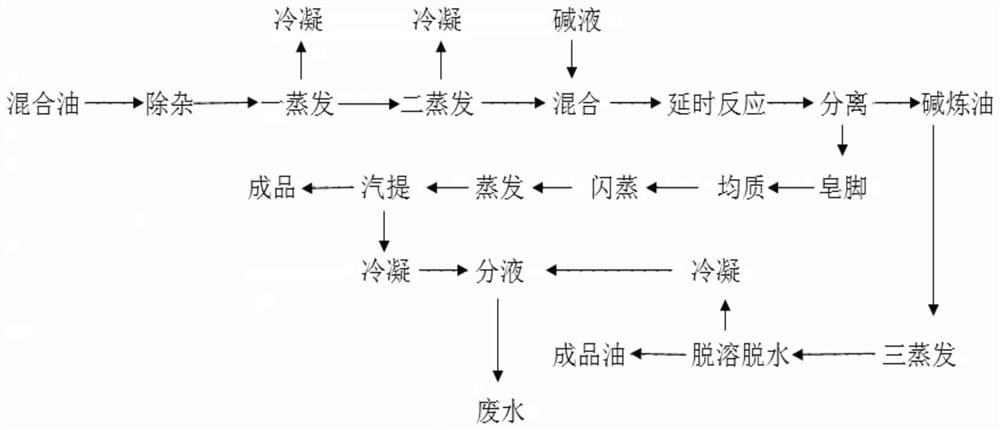

图1为本申请精炼系统示意图。

图2为组合脱溶塔结构示意图,其中1-碟盘,2-猛犸泵,3-蒸汽喷嘴,4-观察孔。

图3为本申请工艺流程图。

具体实施方式

下面通过实施例对本申请提供的混合油精炼方法作以详细的说明。

实施例1

一种棉籽油混合油精炼系统,包括旋液分离器、自清式激光制式分离器、自然沉降罐、真空升膜蒸发器Ⅰ、真空升膜蒸发器Ⅱ、刀式搅拌器、多层折流板反应器、自清式碟式离心机、真空升膜蒸发器Ⅲ、组合脱溶塔、闪蒸器、薄膜蒸发器和汽提罐;

自然沉降罐采用多级多层伞形分离结构;三个真空升膜蒸发器内部均采用不锈钢列管;

组合脱溶塔分为塔体上段和塔体下段,塔体上段设置有七组碟盘,每组碟盘间隔400mm,碟盘皆为圆形碟状物,一大盘和一小盘为一组,大盘为接受盘,小盘为分配盘;塔体下段为多层板式塔,每层设有两组猛犸泵,猛犸泵底部设有蒸汽喷嘴,蒸汽喷嘴与蒸汽进气管道连通,塔体下段每层之间设有通道,采用一定高度的溢流方式,溢流高度为700mm,此外,塔体下段每层设有一个观察孔,孔径为200mm。

旋液分离器出口与自清式激光制式分离器进口连接,自清式激光制式分离器出口与自然沉降罐进口连接,自然沉降罐出口与真空升膜蒸发器Ⅰ进料口连接,真空升膜蒸发器Ⅰ出料口与真空升膜蒸发器Ⅱ进料口连接,真空升膜蒸发器Ⅱ出料口与刀式搅拌器进口连接,刀式搅拌器出口与多层折流板反应器进口连接,多层折流板反应器出口与自清式碟式离心机进口连接,自清式碟式离心机出口分为两路,其中一路与真空升膜蒸发器Ⅲ进料口连接,真空升膜蒸发器Ⅲ出料口与组合脱溶塔进料口连接,组合脱溶塔出料口与储油罐连接,组合脱溶塔出汽口与真空冷凝器进口连接,以回收利用溶剂汽;自清式碟式离心机出口另一路与闪蒸器进料口连接,闪蒸器出料口与薄膜蒸发器进料口连接,薄膜蒸发器出料口与汽提罐进料口连接,汽提罐出汽口与与真空冷凝器进口连接,以回收利用溶剂汽。

组合脱溶塔混合汽先经过真空冷凝器冷凝,自由气体被水喷射泵拉入封闭分离箱进行分液,溶剂气冷凝回收可循环使用,分液箱废水收集后可用其来配碱,不外排。

所述系统冷凝均采用封闭式冷干真空系统,冷媒温度为零下10℃,水喷射泵循环水采用列管冷却器降温,保持循环水一定温度和真空系统的真空度。

实施例2

一种棉籽油混合油精炼方法,具体过程如下:

将除杂后的40t/d棉籽油混合油,在温度55℃,真空度0.05Mpa下进行一蒸发,浓缩至原来重量的65%;而后在60℃,真空度为0.08Mpa条件下进入二蒸发,再次浓缩至原来重量的75%;此混合油加入浓度为20波美度的烧碱溶液2t,在60℃下高强度搅拌,反应30分钟;使用充氮自清式碟式分离机分离皂脚和碱炼混合油;将分离后的混合油在真空度为0.08Mpa条件下进入三蒸发;三蒸发后混合油温度为115℃,然后加热到140℃,通入组合脱溶塔,在真空度为0.095Mpa,直接汽压力为0.05Mpa条件下进行真空脱溶脱水,进行降温后得到成品棉籽油。成品棉籽油色泽为2.0以下,溶剂残留量10ppm以下,含皂量100ppm以下。

实施例3

在棉籽油混合油精炼方法中,对皂脚的具体处理如下:

将皂脚3t/d,用齿轮泵泵入均质搅拌罐(转速40rpm),在泵入前进行加热至温度65℃,搅拌均质后皂脚用泵泵入闪蒸器,温度90℃,真空度0.05Mpa,皂脚中溶剂在高温高真空状态下,极易汽化,蒸发出来,皂脚降落后被分配盘均匀分配到薄膜蒸发器四周,在下降过程中,被旋转的刮板(130rpm)薄薄(3mm)的涂抹均匀,继续被加热,蒸发溶剂,皂脚从薄膜蒸发器(温度95℃)出来后进入收集罐,收集罐配置收集盘,收集盘配置喷管,对皂脚进行汽提(温度95℃,蒸汽压力0.05Mpa),皂脚残溶含量300ppm以下。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 一种棉籽油混合油精炼系统与方法

- 一种混合油精炼两级皂脚脱溶系统