一种不锈钢活塞缸制造工艺

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及活塞缸制造的技术领域,特别涉及一种不锈钢活塞缸制造工艺。

背景技术

活塞缸是液压缸的一种结构形式,是一种将液压能转变为机械能,且可以做直线往复运动的液压执行元件。它结构简单、工作可靠,用它来实现往复运动时,可免去减速装置,并且没有传动间隙,运动平稳,因此在各种机械的液压系统中得到广泛应用。液压缸按运动方式可分为直线往复运动式和回转摆动式;按受液压力作用情况可分为单作用式、双作用式;按结构形式可分为活塞式、柱塞式、多级伸缩套筒式,齿轮齿条式等,而活塞缸则是结构形式为活塞式的液压缸,活塞缸一般分为单杠活塞缸和双杠活塞缸。

目前,在对活塞缸进行制造时,通常存在以下缺陷:1.活塞缸中的活塞杆在制造完成后,其表面往往会残留有毛刺和小凸起,会影响活塞缸的工作效率,传统的去毛刺方法机械化程度较低,无法同时对多个活塞杆进行处理,平整效率极低,在清洗过程中会浪费大量人力物力;2.传统的去毛刺方法在对活塞杆处理时,对活塞杆外壁的贴合度较低,去毛刺效果较差,而且毛刺在刮除后,往往会有一部分仍然吸附在活塞杆的外壁上,降低活塞杆的光滑度。

发明内容

(一)要解决的技术问题

本发明可以活塞缸中的活塞杆在制造完成后,其表面往往会残留有毛刺和小凸起,会影响活塞缸的工作效率,传统的去毛刺方法机械化程度较低,无法同时对多个活塞杆进行处理,效率极低,在清洗过程中会浪费大量人力物力,且传统的去毛刺方法在对活塞杆处理时,对活塞杆外壁的贴合度较低,去毛刺效果较差,而且毛刺在刮除后,往往会有一部分仍然吸附在活塞杆的外壁上,降低活塞杆的光滑度等问题。

(二)技术方案

为了实现上述目的,本发明采用以下技术方案,一种不锈钢活塞缸制造工艺,其使用了一种不锈钢活塞缸制造机械:该机械包括基底、支撑柱、固定底板、安装底板和同步驱动装置,所述的基底上端面靠近四个拐角处均匀固定有支撑柱,支撑柱的中部安装有固定底板,支撑柱的上端连有安装底板,安装底板上设置有同步驱动装置。

所述的固定底板包括固定板、一号传动齿轮、打磨机构、一号传动带和双向电机,支撑柱的中部设置有固定板,固定板上均匀转动设置有一号传动齿轮,一号传动齿轮的上端设置有打磨机构,中部的一号传动齿轮的下端与双向电机的输出轴连接,双向电机通过电机安装底座安装在基底上,具体工作时,当同步驱动机构带动活塞杆向下移动,并与圆形打磨块接触后,通过双向电机带动一号传动齿轮中部的一号传动齿轮转动,进而使一号传动带运动,同时带动均匀分布的一号传动齿轮转动,进而使打磨机构中的打磨杆和毛刷紧贴在活塞杆的外壁上。

所述的同步驱动装置包括安装架、下压机构、移动板和同步驱动机构,安装底板上端的中部安装有安装架,安装架的上侧设置有下压机构,下压机构上螺纹连接有移动板,移动板上安装有同步驱动机构,具体工作时,将制成的活塞杆通过顶出环放置于同步驱动机构上,通过同步驱动机构对其位置进行限定,再通过下压机构带动移动板向下运动,进而使同步驱动机构带动活塞杆向下运动,并抵紧在圆形打磨块上,再通过同步驱动机构带动活塞杆自身转动,进而使打磨机构对其进行打磨去毛刺。

所述的打磨机构包括限位滑槽、移动杆、弧形槽、圆形打磨块、安装杆、打磨杆和毛刷,一号传动齿轮的上端面上均匀开设有限位滑槽,限位滑槽内滑动设置有移动杆,移动杆的中部滑动设置于弧形槽内,弧形槽均匀开设于安装底板上,安装底板的上端面上均匀安装有圆形打磨块,移动杆的上侧设置有安装杆,前后侧的安装杆靠近圆形打磨块的一端安装有打磨杆,左右侧的安装杆靠近圆形打磨块的一端设置有毛刷,具体工作时,当活塞杆抵紧到圆形打磨块上端后,通过双向电机带动一号传动齿轮中部的一号传动齿轮转动,进而使一号传动带运动,同时带动均匀分布的一号传动齿轮转动,此时的移动杆中部在弧形槽的限位作用下向靠近圆形打磨块的方向运动,同步带动移动杆的下端在限位滑槽内向一号传动齿轮中部滑动,在限位滑槽和弧形槽的共同作用下,移动杆向靠近圆形打磨块的方向运动,进而使安装杆带动打磨杆和毛刷抵紧在活塞杆的外壁上,再通过同步驱动机构带动活塞杆转动,进而使打磨杆和圆形打磨块对活塞杆外壁和底壁进行打磨,并由毛刷刷去附着在活塞杆外壁的废屑。

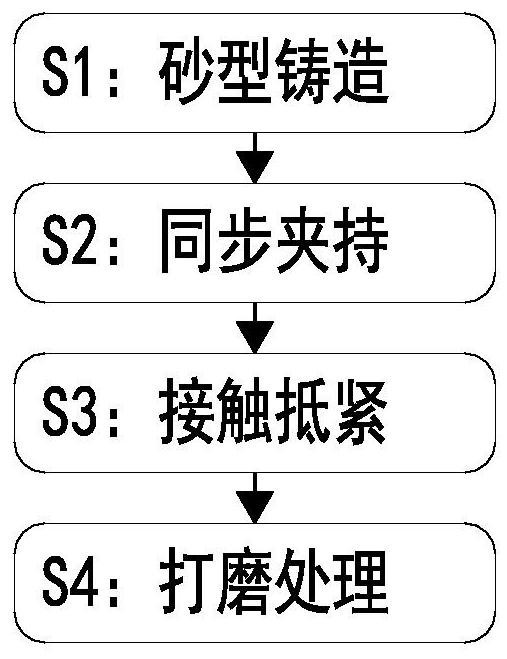

采用上述机械进行不锈钢活塞缸制造时还包括如下步骤:

S1、砂型铸造:通过砂型铸造的方法对不锈钢活塞缸中的活塞杆进行制作;

S2、同步夹持:将制成的活塞杆通过顶出环放置于同步驱动机构上,通过同步驱动机构对其位置进行限定;

S3、接触抵紧:通过下压机构带动移动板下降,进而使活塞杆下端与圆形打磨块接触,并通过双向电机带动一号传动带转动,从而使打磨杆和毛刷紧贴在活塞杆的外壁上;

S4、打磨处理:通过同步驱动机构带动活塞杆转动,进而使打磨杆对活塞杆外壁进行打磨,并通过毛刷清扫废屑,将处理完成的活塞杆取出与其他零件组装制成不锈钢活塞缸。

优选的,所述的下压机构包括丝杠、齿轮、传动皮带和驱动电机,安装底板的左右两侧对称转动设置有丝杠,丝杠的上侧转动设置于安装架上,丝杠的上端连有齿轮,齿轮之间通过传动皮带连接,左侧的齿轮的上端与驱动电机的输出轴连接,驱动电机通过电机安装架安装在安装架的上端左侧。

优选的,所述的同步驱动机构包括二号传动齿轮、二号传动带、带动电机、连接轴、安装板、限位柱、限位槽、滑块、连接弹簧、凹槽、梯形块和复位弹簧,移动板的上方均匀设置有二号传动齿轮,二号传动齿轮之间啮合有二号传动带,中部的二号传动齿轮的上端与带动电机的输出轴连接,带动电机通过电机固定座安装在移动板上,二号传动齿轮的下端固定有连接轴,连接轴通过轴承安装在移动板上,连接轴的下端连有安装板,安装板的下端右侧安装有限位柱,限位柱的上下两侧对称开设有限位槽,限位槽内滑动设置有滑块,滑块通过连接弹簧与限位槽连接,滑块位于限位槽外的一端面上开设有凹槽,凹槽内滑动设置有梯形块,梯形块通过复位弹簧与凹槽连接。

优选的,所述的安装杆通过螺纹连接的方式设置于移动杆上,当该机械运行到一端时间后,便于对磨损的打磨杆和毛刷进行更换清洗。

优选的,所述的打磨杆靠近圆形打磨块的一端为弧形,可以使打磨杆上的打磨砂纸紧贴在活塞杆的外壁上。

优选的,所述的圆形打磨块的上端和打磨杆靠近圆形打磨块的一端均粘黏有打磨砂纸。

(三)有益效果

1.本发明所述的一种不锈钢活塞缸制造工艺,设计了一种可同时对多个活塞杆进行同步打磨去毛刺的机械设备,大大缩减了处理时间,简化了人工操作的步骤,节约了人力物力,同时使打磨机构尽可能的贴合活塞杆外壁,确保了去毛刺的效果以及活塞杆表面的光滑度;

2.本发明所述的一种不锈钢活塞缸制造工艺,通过打磨机构使打磨杆对多个活塞杆外壁进行抵紧,再通过同步驱动机构带动活塞杆自身转动,进而对活塞杆进行打磨,通过该打磨方法,可以简便快捷的对活塞杆进行去毛刺处理;

3.本发明所述的一种不锈钢活塞缸制造工艺,通过打磨机构使弧形的打磨杆紧贴在活塞杆外壁上,在打磨时,可以提升打磨效果,同时通过毛刷将打磨后的废屑去除,进一步加强表面光滑度。

附图说明

下面结合附图和实施例对本发明进一步说明。

图1是本发明的工作流程图;

图2是本发明的立体结构示意图;

图3是本发明固定底板的部分立体结构示意图;

图4是本发明剖视图;

图5是本发明图2的X处局部放大图;

图6是本发明图4的Y处局部放大图;

图7是本发明图4的Z处局部放大图;

图8是活塞杆的立体结构示意图。

具体实施方式

以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

如图1至图8所示,一种不锈钢活塞缸制造工艺,其使用了一种不锈钢活塞缸制造机械:该机械包括基底1、支撑柱2、固定底板3、安装底板4和同步驱动装置5,所述的基底1上端面靠近四个拐角处均匀固定有支撑柱2,支撑柱2的中部安装有固定底板3,支撑柱2的上端连有安装底板4,安装底板4上设置有同步驱动装置5。

所述的固定底板3包括固定板31、一号传动齿轮32、打磨机构33、一号传动带34和双向电机35,支撑柱2的中部设置有固定板31,固定板31上均匀转动设置有一号传动齿轮32,一号传动齿轮32的上端设置有打磨机构33,中部的一号传动齿轮32的下端与双向电机35的输出轴连接,双向电机35通过电机安装底座安装在基底1上,具体工作时,当同步驱动机构54带动活塞杆向下移动,并与圆形打磨块334接触后,通过双向电机35带动一号传动齿轮32中部的一号传动齿轮32转动,进而使一号传动带34运动,同时带动均匀分布的一号传动齿轮32转动,进而使打磨机构33中的打磨杆336和毛刷337紧贴在活塞杆的外壁上。

所述的打磨机构33包括限位滑槽331、移动杆332、弧形槽333、圆形打磨块334、安装杆335、打磨杆336和毛刷337,一号传动齿轮32的上端面上均匀开设有限位滑槽331,限位滑槽331内滑动设置有移动杆332,移动杆332的中部滑动设置于弧形槽333内,弧形槽333均匀开设于安装底板4上,安装底板4的上端面上均匀安装有圆形打磨块334,移动杆332的上侧设置有安装杆335,前后侧的安装杆335靠近圆形打磨块334的一端安装有打磨杆336,左右侧的安装杆335靠近圆形打磨块334的一端设置有毛刷337;所述的圆形打磨块334的上端和打磨杆336靠近圆形打磨块334的一端均粘黏有打磨砂纸;所述的安装杆335通过螺纹连接的方式设置于移动杆332上,当该机械运行到一端时间后,便于对磨损的打磨杆336和毛刷337进行更换清洗;所述的打磨杆336靠近圆形打磨块334的一端为弧形,可以使打磨杆336上的打磨砂纸紧贴在活塞杆的外壁上,具体工作时,当活塞杆抵紧到圆形打磨块334上端后,通过双向电机35带动一号传动齿轮32中部的一号传动齿轮32转动,进而使一号传动带34运动,同时带动均匀分布的一号传动齿轮32转动,此时的移动杆332中部在弧形槽333的限位作用下向靠近圆形打磨块334的方向运动,同步带动移动杆332的下端在限位滑槽331内向一号传动齿轮32中部滑动,在限位滑槽331和弧形槽333的共同作用下,移动杆332向靠近圆形打磨块334的方向运动,进而使安装杆335带动打磨杆336和毛刷337抵紧在活塞杆的外壁上,再通过同步驱动机构54带动活塞杆转动,进而使打磨杆336和圆形打磨块334对活塞杆外壁和底壁进行打磨,并由毛刷337刷去附着在活塞杆外壁的废屑。

所述的同步驱动装置5包括安装架51、下压机构52、移动板53和同步驱动机构54,安装底板4上端的中部安装有安装架51,安装架51的上侧设置有下压机构52,下压机构52上螺纹连接有移动板53,移动板53上安装有同步驱动机构54,具体工作时,将制成的活塞杆通过顶出环放置于同步驱动机构54上,通过同步驱动机构54对其位置进行限定,再通过下压机构52带动移动板53向下运动,进而使同步驱动机构54带动活塞杆向下运动,并抵紧在圆形打磨块334上,再通过同步驱动机构54带动活塞杆自身转动,进而使打磨机构33对其进行打磨去毛刺。

所述的下压机构52包括丝杠521、齿轮522、传动皮带523和驱动电机524,安装底板4的左右两侧对称转动设置有丝杠521,丝杠521的上侧转动设置于安装架51上,丝杠521的上端连有齿轮522,齿轮522之间通过传动皮带523连接,左侧的齿轮522的上端与驱动电机524的输出轴连接,驱动电机524通过电机安装架安装在安装架51的上端左侧,具体工作时,通过驱动电机524带动左侧的齿轮522转动,进而使传动皮带523运动,带动两侧的齿轮522同步转动,从而使左右两侧的丝杠521同步转动,带动移动板53向下运动,进而使活塞杆抵紧在圆形打磨块334上。

所述的同步驱动机构54包括二号传动齿轮541、二号传动带542、带动电机543、连接轴544、安装板545、限位柱546、限位槽547、滑块548、连接弹簧549、凹槽5410、梯形块5411和复位弹簧5412,移动板53的上方均匀设置有二号传动齿轮541,二号传动齿轮541之间啮合有二号传动带542,中部的二号传动齿轮541的上端与带动电机543的输出轴连接,带动电机543通过电机固定座安装在移动板53上,二号传动齿轮541的下端固定有连接轴544,连接轴544通过轴承安装在移动板53上,连接轴544的下端连有安装板545,安装板545的下端右侧安装有限位柱546,限位柱546的上下两侧对称开设有限位槽547,限位槽547内滑动设置有滑块548,滑块548通过连接弹簧549与限位槽547连接,滑块548位于限位槽547外的一端面上开设有凹槽5410,凹槽5410内滑动设置有梯形块5411,梯形块5411通过复位弹簧5412与凹槽5410连接,具体工作时,将活塞杆的顶出环向限位柱546方向移动,进而使顶出环的内壁挤压梯形块5411向凹槽5410内运动,同时挤压复位弹簧5412,当顶出环穿过梯形块5411后正好卡于移动板53与梯形块5411之间,在连接弹簧549的弹性作用下,使得滑块548有向左运动的趋势,当顶出环卡于移动板53与梯形块5411之间时,在连接弹簧549的弹性作用下,使滑块548通过梯形块5411抵紧在顶出环两侧,对顶出环进行限位,在活塞杆依次安装好后,通过下压机构52带动活塞杆与圆形打磨块334接触,当打磨杆336和毛刷337抵紧在活塞杆的外壁上后,通过带动电机543带动中部的二号传动齿轮541旋转,进而使二号传动带542运动,带动均匀分布的二号传动齿轮541转动,同步驱使连接轴544带动安装板545转动,从而带动活塞杆转动,以便打磨机构33对其进行打磨。

采用上述机械进行不锈钢活塞缸制造时还包括如下步骤:

S1、砂型铸造:通过砂型铸造的方法对不锈钢活塞缸中的活塞杆进行制作;

S2、同步夹持:将制成的活塞杆通过顶出环放置于同步驱动机构54上,通过同步驱动机构54对其位置进行限定;

S3、接触抵紧:通过下压机构52带动移动板53下降,进而使活塞杆下端与圆形打磨块334接触,并通过双向电机35带动一号传动带34转动,从而使打磨杆336和毛刷337紧贴在活塞杆的外壁上;

S4、打磨处理:通过同步驱动机构54带动活塞杆转动,进而使打磨杆336对活塞杆外壁进行打磨,并通过毛刷337清扫废屑,将处理完成的活塞杆取出与其他零件组装制成不锈钢活塞缸。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种不锈钢活塞缸制造工艺

- 一种主缸活塞的制造工艺