一种多孔发汗金属结构的高质量激光选区熔化成形方法

文献发布时间:2023-06-19 11:21:00

技术领域

本发明属于先进制造技术领域,更具体地,涉及一种多孔发汗金属结构的高质量激光选区熔化成形方法。

背景技术

发汗冷却是一种新兴的超高速飞行器主动热防护技术,其通过压力驱动冷却介质进入飞行器表面的多孔发汗金属结构并排出,不仅能有效带走飞行器内部热量,还可阻隔飞行器表面的气动加热,有力推动了飞行器超远距离打击能力与超高速突防能力的进一步提升。

激光选区熔化(Selective laser melting,SLM)是现阶段发展最快的激光3D打印技术之一,其通过对逐层预铺的金属粉末施加选择性的激光熔化堆积,可实现复杂金属零部件的整体成形,有望为多孔发汗金属结构的高精度、短周期制造带来新方案。

现有SLM技术通常采用接触式刮刀铺粉工艺,且铺粉厚度一般仅为10~50μm。在成形多孔发汗金属结构时,一旦成形层上表面因熔滴飞溅等原因形成局部微小突起,或者刮刀下表面略有起伏,刮刀就可能与成形层直接接触并发生摩擦甚至碰撞。由于多孔发汗材料的强度一般不如致密材料,刮刀的摩擦、碰撞经常会导致成形层的变形乃至破损,显著降低了良品率。事实上,类似问题在SLM成形其他各类多孔金属产品时也屡见不鲜。

为尽量避免接触式刮刀铺粉工艺对多孔金属产品SLM成形质量带来不利影响,研究者目前主要提出了两类解决方案。第一类方案是采用非接触式铺粉工艺替代接触式刮刀铺粉。例如,申请号为201010178060.4的专利申请提供了一种非接触式粉末自动供给及铺平装置,该装置通过铺粉筛的振动直接将金属粉末散落在待铺粉区域,从根源上杜绝了铺粉装置与成形层的摩擦、碰撞。然而,此类方案所铺置的金属粉末层因没有受到刮刀的挤压紧实作用而较为松散,致使成形层内部易产生较多的气孔冶金缺陷。第二类方案是在多孔产品四周设计加强框架。例如,申请号为201711420449.3的专利申请公开了一种不锈钢多孔蜂窝薄壁构件的制造方法,该方法在多孔蜂窝薄壁构件的四周设计了一层与之相连的辅助外壁并同步SLM成形。然而,此类方案仅仅是加强了多孔结构的总体强度,铺粉过程中刮刀对多孔结构成形层的摩擦、碰撞依然难以避免。此外,还需要在SLM成形后采用线切割等方式将产品与加强框架分离,增加了制造工序。

因此,开发一种依然基于接触式刮刀铺粉工艺,但能够有效避免刮刀与成形层摩擦、碰撞的多孔发汗金属结构高质量SLM成形方法,具有重要意义。

发明内容

针对现有技术的缺陷,本发明的目的在于,提供一种多孔发汗金属结构的高质量激光选区熔化(SLM)成形方法,旨在解决现有的接触式刮刀铺粉SLM工艺成形多孔发汗金属结构时经常出现的产品变形、破损问题,以及现有的非接触式铺粉SLM工艺成形多孔发汗金属结构时经常出现的成形层冶金缺陷含量高的问题。

为实现上述目的,本发明提供了一种多孔发汗金属结构的激光选区熔化成形方法,其基于接触式刮刀铺粉工艺,具体包括如下步骤:

(1)设计随形保护框的三维数模,然后对随形保护框的三维数模进行切片处理,其中,所述随形保护框为闭合薄壁结构,其高度、切片层厚度、切片层数量均与多孔发汗金属结构相同,随形保护框每个切片层的内轮廓均与多孔发汗金属结构相应切片层的外轮廓相仿,且能将多孔发汗金属结构相应切片层的外轮廓包围,随形保护框与多孔发汗金属结构相互独立并相隔间距,

(2)采用激光选区熔化同步成形多孔发汗金属结构和随形保护框,其中,通过控制激光选区熔化工艺参数,使每完成一层切片层的激光选区熔化成形后,随形保护框的已成形层总高度始终大于多孔发汗金属结构的已成形层总高度,

(3)激光选区熔化成形后,将多孔发汗金属结构和随形保护框从基板上切割取下,随形保护框和多孔发汗金属结构两者自动分离。

进一步的,步骤(2)中,控制成形随形保护框时所采用的激光线能量密度,使其相比成形多孔发汗金属结构时下降10%~30%,实现每完成一层切片层的成形后,随形保护框全部已成形层的总高度始终大于多孔发汗金属结构全部已成形层的总高度。

进一步的,步骤(1)中,采用CAD软件设计随形保护框的三维数模。

进一步的,随形保护框每个切片层的内轮廓与多孔发汗金属结构相应切片层的外轮廓的间距为0.5mm~2mm。

进一步的,随形保护框的壁厚为1mm~3mm。

进一步的,每完成一层切片层的激光选区熔化成形后,随形保护框的已成形层总高度始终大于多孔发汗金属结构的已成形层总高度,高度差为切片层厚度的20%~50%。

进一步的,成型随形保护框的材质和成形多孔发汗金属结构的材质相同。

总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有以下有益效果:

1.本发明方法中,SLM成形过程仍基于接触式刮刀铺粉工艺,避免了非接触式铺粉工艺经常出现的成形层冶金缺陷含量高的问题。同时,本发明通过在多孔发汗金属结构四周设置与其不相连的闭合随形保护框,并巧妙地利用激光熔池在成形层表面的润湿铺展程度随激光能量输入减小而下降的现象,利用激光线能量密度的差异化设置,使每完成一层切片层的SLM堆积成形后,随形保护框全部已成形层的总高度总是大于多孔发汗金属结构全部已成形层的总高度,进而有效避免了刮刀与多孔发汗金属结构成形层的摩擦、碰撞,确保了多孔发汗金属结构的高质量SLM成形。

2.本发明通过使闭合的随形保护框包围多孔发汗金属结构但不与后者相连,不但在很大程度上避免了成形过程中刮刀对多孔发汗金属结构的摩擦、碰撞,还无需在成形完成后对多孔发汗金属结构和随形保护框施加额外的分离处理,制造流程简单。

3.本发明通过使随形保护框每个切片层的内轮廓均与多孔发汗金属结构相应切片层的外轮廓相仿,并进一步优选随形保护框的壁厚以及随形保护框每个切片层的内轮廓与多孔发汗金属结构相应切片层的外轮廓的间距,能够最大限度地减小随形保护框的体积,从而降低成形随形保护框所需的金属粉末原料成本。

4.本发明所提供的方法可直接依托目前各种常规的接触式刮刀铺粉SLM装备实现,普适性极强。

附图说明

图1是现有SLM技术通常采用的接触式刮刀铺粉工艺的铺粉过程示意图;

图2是本发明实施例所提出的随形保护框与多孔发汗金属结构的相对关系示意图;

图3是本发明实施例中激光熔覆线的堆积高度随激光能量输入减小而增大的示意图,其中,(a)为激光能量输入较高时激光熔覆线的堆积情况,(b)为激光能量输入较低时激光熔覆线的堆积情况。

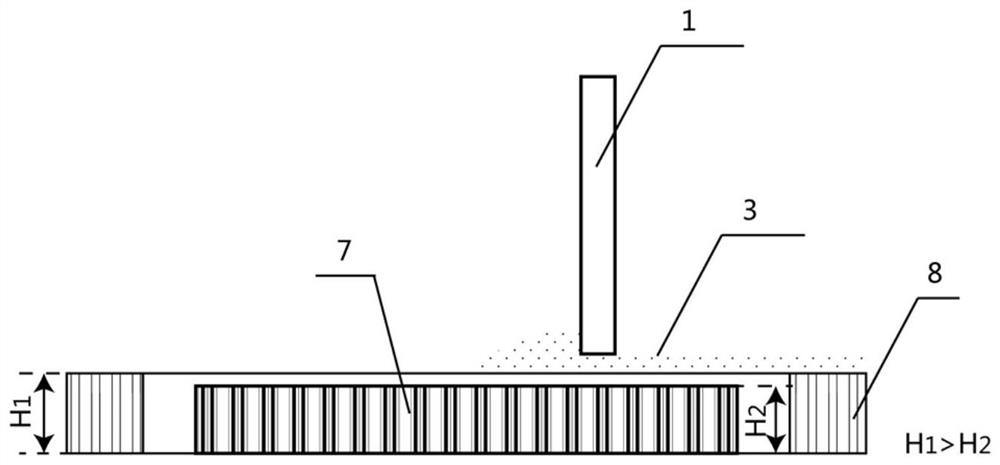

图4是本发明实施例中通过激光线能量密度差异化设置,使每完成一层切片层的SLM成形后,随形保护框全部已成形层的总高度总是大于多孔发汗金属结构全部已成形层的总高度的示意图。

在所有附图中,相同的字母或数字标记用来表示相同的特征,其中:

1-刮刀;11-刮刀下表面;2-成形层;21-成形层上表面;3-金属粉末层;4-多孔发汗金属结构;5-随形保护框;6-激光熔覆线;7-多孔发汗金属结构全部已成形层;8-随形保护框全部已成形层;h-铺粉厚度;S-随形保护框的壁厚;H-激光熔覆线的堆积高度;W-随形保护框每个切片层内轮廓与多孔发汗金属结构相应切片层外轮廓的间距;H

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

图1是现有SLM技术中通常采用的接触式刮刀铺粉过程示意图,由图可知,现有SLM技术通常采用接触式刮刀铺粉,且铺粉厚度h一般仅为10~50μm,在成形多孔发汗金属结构时,一旦成形层上表面21因熔滴飞溅等原因形成局部微小突起,或者刮刀下表面11略有起伏,刮刀1就可能与成形层2直接接触并发生摩擦甚至碰撞,从而会导致成形层2的变形乃至破损,影响成品率。

为了解决以上问题,本发明提出的一种多孔发汗金属结构的高质量SLM成形方法,其基于现有的接触式刮刀铺粉工艺,并主要包括如下核心步骤:

1)SLM成形前,首先通过CAD软件设计随形保护框的三维数模,然后对随形保护框的三维数模进行切片处理;所述随形保护框为闭合薄壁结构,其高度、切片层厚度、切片层数量均与多孔发汗金属结构相同;随形保护框每个切片层的内轮廓均与多孔发汗金属结构相应切片层的外轮廓相仿,且将多孔发汗金属结构相应切片层的外轮廓包围;随形保护框与多孔发汗金属结构不相连;

2)SLM同步成形多孔发汗金属结构和随形保护框;其中,通过控制SLM工艺参数,使每完成一层切片层的SLM成形后,随形保护框的全部已成形层总高度总是大于多孔发汗金属结构的全部已成形层总高度;

3)SLM成形后,采用线切割将多孔发汗金属结构和随形保护框从基板上切下,两者自动分离从而获得多孔发汗金属结构产品。

本发明在大量工艺研究的基础上,利用激光熔池在成形层表面的润湿铺展程度随激光能量输入减小而下降的特性,即利用激光熔覆线的堆积高度随激光能量输入减小而增大的特性,通过使成形随形保护框时所采用的激光线能量密度(激光功率/扫描速度)相较成形多孔发汗金属结构时所采用的激光线能量密度下降10%~30%,使每完成一层切片层的成形后,随形保护框的全部已成形层总高度总是大于多孔发汗金属结构的全部已成形层总高度。成形随形保护框时所采用的激光线能量密度相较成形多孔发汗金属结构时所采用的激光线能量密度下降10%~30%,以上参数设置为所述范围的原因为:确保每完成一层切片层的成形后,随形保护框的全部已成形层总高度与多孔发汗金属结构的全部已成形层总高度的差值为切片层厚度的20%~50%,从而有效避免刮刀与多孔发汗金属结构成形层的摩擦、碰撞。如果超出这样的范围,会带来的不良后果为:若成形随形保护框时所采用的激光线能量密度相较成形多孔发汗金属结构时的下降幅度低于10%,则随形保护框的全部已成形层总高度与多孔发汗金属结构的全部已成形层总高度的差值过小,无法有效避免刮刀与多孔发汗金属结构成形层的摩擦、碰撞;若成形随形保护框时所采用的激光线能量密度相较成形多孔发汗金属结构时的下降幅度高于30%,则随形保护框的全部已成形层总高度与多孔发汗金属结构的全部已成形层总高度的差值过大,刮刀与随形保护框成形层的摩擦、碰撞过于剧烈,易加速刮刀磨损。

作为进一步优选的,随形保护框每个切片层的内轮廓与多孔发汗金属结构相应切片层的外轮廓的间距控制为0.5-2mm,随形保护框的壁厚控制为1-3mm。以上参数设置为所述范围的原因为:在确保随形保护框与多孔发汗金属结构不直接相连的情况下,尽量减小随形保护框的体积,节约成形随形保护框所需要的金属粉末原料。如果超出这样的范围,会带来的不良后果为:若随形保护框每个切片层的内轮廓与多孔发汗金属结构相应切片层的外轮廓的间距小于0.5mm,则成形过程中激光轨迹的偶然波动可能导致随形保护框与多孔发汗金属结构直接相连;若随形保护框每个切片层的内轮廓与多孔发汗金属结构相应切片层的外轮廓的间距大于2mm,或者随形保护框的壁厚大于3mm,则随形保护框的体积偏大,成形随形保护框所需要的金属粉末原料较多;若随形保护框的壁厚小于1mm,则随形保护框自身的刚度较差,与刮刀磨损、碰撞可能会变形、开裂进而影响多孔发汗金属结构的成形质量。

为了更进一步说明本发明方法,下面通过具体实施例进一步详细说明。

实施例1

本实施例提供了一种GH4169镍基高温合金多孔发汗结构的高质量SLM成形方法,该方法的成形过程仍基于现有的接触式刮刀铺粉,具体包括如下步骤:

1)SLM成形前,首先通过CAD软件设计随形保护框的三维数模,然后对随形保护框的三维数模进行切片处理。图2是本发明所提出的随形保护框5与多孔发汗金属结构6的相对关系示意图,如图2所示,所述随形保护框5为闭合环装的薄壁结构,其高度、切片层厚度、切片层数量均与多孔发汗金属结构4相同。随形保护框5每个切片层的内轮廓均与多孔发汗金属结构4相应切片层的外轮廓相仿,且将多孔发汗金属结构4相应切片层的外轮廓包围;随形保护框5每个切片层内轮廓与多孔发汗金属结构4相应切片层外轮廓的间距控制S为1mm;随形保护框5的壁厚W控制为2mm。

2)SLM同步成形多孔发汗金属结构和随形保护框。图3是本发明实施例中激光熔覆线6的堆积高度H随激光能量输入减小而增大的示意图,图3中,图(a)为激光能量输入较高时激光熔覆线6的堆积情况,图(b)为激光能量输入较低时激光熔覆线6的堆积情况。利用激光熔覆线6的堆积高度随激光能量输入减小而增大的现象,通过使成形随形保护框5所采用的激光线能量密度(通过控制激光功率或激光扫描速度可以控制激光线能量密度)相较成形多孔发汗金属结构4所采用的激光线能量密度下降20%,使每完成一层切片层的成形后,随形保护框5的已成形层总高度H

图4是本发明实施例中通过激光线能量密度差异化设置,使每完成一层切片层的SLM成形后,随形保护框全部已成形层总高度H

3)SLM成形后,采用线切割将多孔发汗金属结构4和随形保护框5从基板上切下,两者自动分离从而获得多孔发汗金属结构产品。

实施例2

本实施例提供了一种TC4钛合金多孔发汗结构的高质量SLM成形方法,该方法的成形过程仍基于现有的接触式刮刀铺粉,具体包括如下步骤:

1)SLM成形前,首先通过CAD软件设计随形保护框的三维数模,然后对随形保护框的三维数模进行切片处理;所述随形保护框为闭合薄壁结构,其高度、切片层厚度、切片层数量均与多孔发汗金属结构相同;随形保护框每个切片层的内轮廓均与多孔发汗金属结构相应切片层的外轮廓相仿,且将多孔发汗金属结构相应切片层的外轮廓包围;随形保护框每个切片层内轮廓与多孔发汗金属结构相应切片层外轮廓的间距控制S为0.5mm;随形保护框壁厚W控制为1.5mm。

2)SLM同步成形多孔发汗金属结构和随形保护框;其中,利用激光熔覆线的堆积高度随激光能量输入减小而增大的现象,通过使成形随形保护框所采用的激光线能量密度(激光功率/扫描速度)相较成形多孔发汗金属结构所采用的激光线能量密度下降30%,使每完成一层切片层的成形后,随形保护框的已成形层总高度H

3)SLM成形后,采用线切割将多孔发汗金属结构和随形保护框从基板上切下,两者自动分离从而获得多孔发汗金属结构产品。

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种多孔发汗金属结构的高质量激光选区熔化成形方法

- 一种多孔发汗金属结构的高质量激光选区熔化成形方法