一种摩擦纳米发电机及其制备方法

文献发布时间:2023-06-19 11:21:00

技术领域

本发明实施例涉及纳米能源技术领域,尤其涉及一种摩擦纳米发电机及其制备方法。

背景技术

摩擦纳米发电机(Tribo electric nano generator,TENG)的诞生为智能化物联网的电源网络发展提供了基础,而如何从材料出发进一步提高TENG的电学输出性能,以适应不同的应用需求是当前领域中亟待解决的关键问题。

摩擦材料表面电荷密度与平均输出功率和能量转换效率呈正相关关系,因此,大量研究致力于提高表面电荷密度。传统的方法包括对摩擦材料物理/化学改性、增大有效接触面积、人工离子注入及增加功能层等。一些研究表明,在摩擦层与电极层中添加功能性中间层可以增强感应电荷,改善TENG输出性能的同时延长电荷衰减时间,但目前制备中间层的方法大多为填充高介电常数纳米颗粒与有机物的混合物、溅射金属或金属氧化物、涂覆有机聚合物层等,上述方法受限于材料合成步骤复杂,设备及生产成本高,无法满足大批量低成本的工业化生产需求。

发明内容

本发明提供一种摩擦纳米发电机及其制备方法,实现了摩擦纳米发电机制备过程简单可控,从而实现了摩擦纳米发电机低成本、批量化生产;同时增加氧化锆镧中间介电层提高了摩擦纳米发电机电荷输出特性,也延长了电荷衰减时间。

第一方面,本发明实施例提供了一种摩擦纳米发电机的制备方法,该制备方法包括:

提供一金属电极层;

采用旋涂法在所述金属电极层一侧制备氧化锆镧中间介电层;

采用旋涂法在所述氧化锆镧中间介电层背离所述金属电极层一侧制备电负性摩擦层;

提供一基底;

在所述基底的背面制备电正性摩擦层;所述电正性摩擦层设置于所述电负性摩擦层与所述基底之间,且所述电正性摩擦层与所述电负性摩擦层之间间隔预设距离。

可选的,采用旋涂法在所述金属电极层一侧制备氧化锆镧中间介电层,包括:

称取预设质量比范围的硝酸锆粉末和硝酸镧粉末,采用去离子水配制预设混合浓度的所述氧化锆镧前驱体溶液,并将所述氧化锆镧前驱体溶液超声震荡并静置;

将所述氧化锆镧前驱体溶液滴加在所述金属电极层一侧;

采用旋涂机,并控制所述旋涂机的转速为第一预设转速范围、旋涂时间为第一预设时间范围,旋涂得到第一预设厚度范围的所述氧化锆镧中间介电层。

可选的,采用旋涂法在所述氧化锆镧中间介电层背离所述金属电极层一侧制备电负性摩擦层,包括:

称取预设质量比的聚二甲基硅氧烷溶液和固化剂,混合得到聚二甲基硅氧烷;并将所述聚二甲基硅氧烷放入真空腔室内预设时间;

将所述聚二甲基硅氧烷滴加所述氧化锆镧中间介电层上;

采用旋涂机,并控制所述旋涂机的转速为第二预设转速范围,旋涂时间为第二预设时间范围,旋涂得到第二预设厚度范围的所述电负性摩擦层。

可选的,提供一金属电极层之后,还包括:

在真空环境下,采用氧气等离子体对所述金属电极层表面进行亲水处理。

可选的,采用旋涂法在所述金属电极层一侧制备氧化锆镧中间介电层之后,还包括:

对所述氧化锆镧中间介电层进行退火处理。

可选的,采用旋涂法在所述氧化锆镧中间介电层背离所述金属电极层一侧制备电负性摩擦层之后,还包括:

对所述电负性摩擦层进行退火处理。

可选的,在所述基底的背面制备电正性摩擦层,包括:

在所述基底的背面粘贴铝箔或者铜箔。

第二方面,本发明实施例还提供了一种摩擦纳米发电机,该摩擦纳米发电机由上述第一方面所述的摩擦纳米发电机的制备方法制备得到,所述摩擦纳米发电机包括依次层叠设置的金属电极层、氧化锆镧中间介电层、电负性摩擦层、电正性摩擦层及基底;

所述电正性摩擦层、所述电负性膜层层、所述氧化锆镧中间介电层和所述金属电极层在所述基底的投影重合;

所述电负性摩擦层与所述电正性摩擦层之间设置有预设间距。

可选的,所述氧化锆镧中间介电层的厚度为10~100nm;所述电负性摩擦层为聚二甲基硅氧烷,所述电负性摩擦层的厚度为8~15μm。

可选的,所述电正性摩擦层包括铝箔或铜箔中的任意一种;所述基底为亚力克板,所述基底的厚度为1~3mm。

本发明中通过提供一金属电极层;采用旋涂法在所述金属电极层一侧制备氧化锆镧中间介电层;采用旋涂法在所述氧化锆镧中间介电层背离所述金属电极层一侧制备电负性摩擦层;然后提供一基底;在所述基底的背面制备电正性摩擦层;所述电正性摩擦层设置于所述电负性摩擦层与所述基底之间,且所述电正性摩擦层与所述电负性摩擦层之间间隔预设距离,实现了摩擦纳米发电机制备过程简单可控,从而实现了摩擦纳米发电机低成本、批量化生产;同时增加氧化锆镧中间介电层提高了摩擦纳米发电机电荷输出特性,也延长了电荷衰减时间,解决了现有技术中通过原子注入法、真空溅射或者涂覆有机聚合物层等中间介电层及电负性摩擦层,其材料合成步骤复杂,设备及生产成本高,无法满足大批量低成本的工业化生产需求等问题。

附图说明

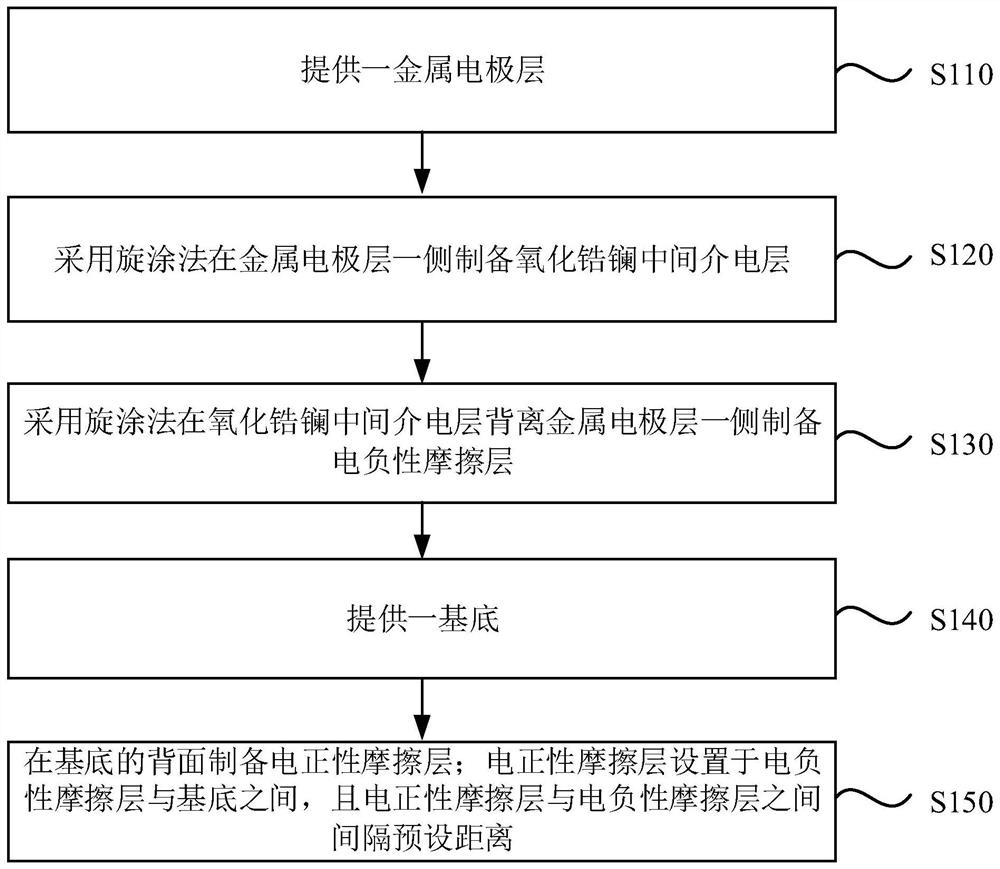

图1是本发明实施例提供的一种摩擦纳米发电机的制备方法的流程图;

图2是本发明实施例提供的另一种摩擦纳米发电机的制备方法的流程图;

图3是本发明实施例提供的一种摩擦纳米发电机的剖面结构示意图;

图4是本发明实施例提供的有无氧化锆镧中间介电层的摩擦纳米发电机的电荷量输出的电学性能对比变化图。

具体实施方式

下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

图1为本发明实施例提供的一种摩擦纳米发电机的制备方法的流程图,如图1所示,该制备方法包括:

S110、提供一金属电极层;

其中,在摩擦纳米发电机的制备过程中,首先提供一金属电极层,金属电极层可以为表面镀有氧化铟锡的导电玻璃。然后对金属电极层的表面进行清洗,以避免金属电极层表面的污垢;具体的,将金属电极层完全浸入盛有丙酮溶液的烧杯,金属电极层与丙酮溶液完全接触20分钟,完成第一次超声清洗;接着将金属电极层完全浸入盛有无水乙醇的烧杯20分钟,完成第二次超声清洗;再将金属电极层完全浸入盛有去离子水的烧杯20分钟,完成第三次超声清洗;最后用氮气枪将金属电极层表面残留的去离子水吹干,得到表面均匀、清洁的金属电极层,有利于后续得到均匀的其他膜层。

S120、采用旋涂法在金属电极层一侧制备氧化锆镧中间介电层;

其中,在金属电极层的一侧采用旋涂法制备氧化锆镧中间介电层。氧化锆镧中间介电层由氧化锆镧前驱体溶液滴加旋涂在金属电极层上制备得到,如此采用溶液法旋涂法制备氧化锆镧中间介电层,氧化锆镧中间介电层薄膜均一性好,成膜质量高;同时在旋涂过程中,可以通过控制旋涂转速和时间调控薄膜的膜厚,这样与现有技术中通过原子注入法、真空镀膜法制备中间介电层相比,该制备方法制备过程简单可控、环境友好,可实现后续批量化生产摩擦纳米发电机。

S130、采用旋涂法在氧化锆镧中间介电层背离金属电极层一侧制备电负性摩擦层;

其中,在氧化锆镧中间介电层背离金属电极层一侧采用旋涂法制备电负性摩擦层。电负性摩擦层可以为聚二甲基硅氧烷(PDMS),电负性摩擦层可以由聚二甲基硅氧烷滴加旋涂在氧化锆镧中间介电层上制备得到。采用旋涂法可以得到均一性好,成膜质量高电负性摩擦层;同时在旋涂过程中可以通过控制旋涂转速和时间调控电负性摩擦层的膜厚,这样电负性摩擦层制备过程简单可控、环境友好,可实现后续批量化生产摩擦纳米发电机。

S140、提供一基底;

S150、在基底的背面制备电正性摩擦层;电正性摩擦层设置于电负性摩擦层与基底之间,且电正性摩擦层与电负性摩擦层之间间隔预设距离。

其中,在电负性摩擦层的上方提供一基底;基底可以为激光切割机切割的方形亚克力材料;然后在基底的背面用双面胶带将铝箔或铜箔粘贴在基底上作为电正性摩擦层,并保持电正性摩擦层与电负性摩擦层之间间隔预设距离,这样通过线性电机或者其他作用力压载在基底上,电正性摩擦层和电负性摩擦层接触分离运动产生电荷转移,并在电正性摩擦层和金属电极层上感应出电性相反的净电荷,实现了摩擦纳米发电机的电学信号输出。这里需说明的是,本方案中采用氧化锆镧中间介电层作为中间介电层,一方面,氧化锆镧中间介电层作为高介电常数介质层可以阻挡电负性摩擦层的负电荷与金属电极层感应出的正电荷的结合,避免了金属电极层表面的正电荷数量减少;另一方面,氧化锆镧中间介电层作为高介电常数介质层,在电负性摩擦层的作用下,氧化锆镧中间介电层的表面产生极化现象,即在其靠近电负性摩擦层的一侧表面产生极化正电荷,在其靠近金属电极层的一侧产生极化负电荷,这样极化负电荷在金属电极层上感应出更多的正电荷,如此大大提升了金属电极层表面正电荷的积累,从而大大提升了摩擦纳米发电机的电荷输出特性,也延长了表面电荷衰减时间。另外,本方案通过旋涂法制备电负性摩擦层和氧化锆镧中间介电层,也实现了摩擦纳米发电机整个制备过程简单可控、环境友好,实现了摩擦纳米发电机批量化、低成本生产。

可选的,在上述实施例的基础上,本实施例对电负性摩擦层及氧化锆镧中间介电层制备过程进一步细化;并对整个制备摩擦纳米发电机的制备方法进一步优化;图2是本发明实施例提供的另一种摩擦纳米发电机的制备方法的流程图,如图2所示,该制备方法包括:

S210、提供一金属电极层;

S220、在真空环境下,采用氧气等离子体对金属电极层表面进行亲水处理。、

其中,在得到表面均匀、清洁的金属电极层之后,将金属电极层放入等离子体刻蚀机,在一定的真空环境下用氧气等离子体对金属电极层表面进行亲水处理预设时间。由于金属电极层一侧的氧化锆镧中间介电层为疏水结构,对金属电极层表面进行亲水处理,后续氧化锆镧中间介电层可以更好地旋涂在金属电极层上,实现金属电极层和氧化锆镧中间介电层良结合性。

S230、采用旋涂法在金属电极层一侧制备氧化锆镧中间介电层;

可选的,采用旋涂法在金属电极层一侧制备氧化锆镧中间介电层,具体包括:称取预设质量比范围的硝酸锆粉末和硝酸镧粉末,采用去离子水配制预设混合浓度的氧化锆镧前驱体溶液,并将氧化锆镧前驱体溶液超声震荡并静置;

将氧化锆镧前驱体溶液滴加在金属电极层一侧;

采用旋涂机,并控制旋涂机的转速为第一预设转速范围、旋涂时间为第一预设时间范围,旋涂得到第一预设厚度范围的氧化锆镧中间介电层。

示例性的,称取预设3:1~6:1质量比范围的硝酸锆粉末和硝酸镧粉末;采用去离子水配制1~2mol/l混合浓度的氧化锆镧前驱体溶液,并在70℃下搅拌30分钟,并将氧化锆镧前驱体溶液超声震荡60分钟后,静置12小时,得到澄清透明的氧化锆镧前驱体溶液;然后采用注射器吸取氧化锆镧前驱体溶液,将氧化锆镧前驱体溶液滴加在金属电极层上;采用旋涂机,控制旋涂机的转速为3000~5000rpm,旋涂时间为30~40s,得到厚度为10~100nm的氧化锆镧中间介电层,优选的,得到氧化锆镧中间介电层的厚度为50nm;这样通过溶液法旋涂法,并严格控制旋涂转速和旋涂时间,可以调控氧化锆镧中间介电层的膜厚,这样氧化锆镧中间介电层薄膜均一性较好、成膜质量较高;且制备过程简单可控、环境友好,可实现后续批量化生产摩擦纳米发电机。

S240、对氧化锆镧中间介电层进行退火处理;

其中,在氧化锆镧中间介电层旋涂完成后,在加热板上对氧化锆镧中间介电层进行预设时间的预退火,温度为70℃;然后每隔1分钟升温25℃,直至350℃,在350℃的温度下退火60分钟,以得到均匀、平整、致密的氧化锆镧中间介电层。

S250、采用旋涂法在氧化锆镧中间介电层背离金属电极层一侧制备电负性摩擦层;

可选的,采用旋涂法在氧化锆镧中间介电层背离金属电极层一侧制备电负性摩擦层,具体包括:称取预设质量比的聚二甲基硅氧烷溶液和固化剂,混合均匀得到聚二甲基硅氧烷;并将聚二甲基硅氧烷放入真空腔室内预设时间;

将聚二甲基硅氧烷滴加氧化锆镧中间介电层上;

采用旋涂机,并控制旋涂机的转速为第二预设转速范围,旋涂时间为第二预设时间范围,旋涂得到第二预设厚度范围的电负性摩擦层。

示例性的,称取质量比为10:1的聚二甲基硅氧烷(PDMS)溶液和固化剂,混合均匀得到聚二甲基硅氧烷,并将聚二甲基硅氧烷放入真空腔室内10~30分钟,将混合过程中产生的表面气泡完全去除;将聚二甲基硅氧烷滴加在退火完成后的氧化锆镧中间介电层上;采用旋涂机,并控制旋涂转速为5000~6000rpm,旋涂时间为30~50s;得到厚度为8~15μm的电负性摩擦层,优选的,电负性摩擦层的厚度为10μm;同样地通过溶液法旋涂法,并严格控制旋涂转速和旋涂时间,可以调控电负性摩擦层薄膜的膜厚,这样电负性摩擦层薄膜均一性较好、成膜质量较高;且制备过程简单可控、环境友好,可实现后续批量化生产摩擦纳米发电机。

S260、对电负性摩擦层进行退火处理;

其中,在电负性摩擦层旋涂完成后,将电负性摩擦层放入真空干燥箱中,温度保持在120℃真空退火3小时,以得到均匀、平整、致密的电负性摩擦层。

S270、提供一基底;

S280、在基底的背面粘贴铝箔或者铜箔。

本技术方案通过严格的控制旋涂转速和旋涂时间制备得到第一预设厚度的氧化锆镧中间介电层和第二预设厚度的电负性摩擦层;并在旋涂完氧化锆镧中间介电层及电负性摩擦层之后,对氧化锆镧中间介电层及电负性摩擦层分别进行退火处理;并在金属电极层制备完成后进行亲水处理,实现了摩擦纳米发电机内各膜层成膜质量高;也实现了整个摩擦纳米发电机整个制备过程简单可控、环境友好,摩擦纳米发电机批量化、低成本设计。另外,通过氧化锆镧中间介电层也提升了摩擦纳米发电机的电荷输出特性。

本发明实施例还提供了一种摩擦纳米发电机,由上述实施例所述的摩擦纳米发电机的制备方法制备得到,图3是本发明实施例提供的摩擦纳米发电机的剖面结构示意图;如图3所示,摩擦纳米发电机包括依次层叠设置的金属电极100、氧化锆镧中间介电层200、电负性摩擦层300、电正性摩擦层400及基底500;电正性摩擦层400、电负性摩擦层300、氧化锆镧中间介电层200和金属电极层100在基底500的投影重合;电负性摩擦层300与电正性摩擦层400之间设置有预设间距。

其中,摩擦纳米发电机的电荷转移原理为:电负性摩擦层300与电正性摩擦层400之间设置有预设间距,这样通过线性电机或者其他作用力压载在基底500上,电正性摩擦层400和电负性摩擦层300接触分离运动产生电荷转移,并在电正性摩擦层400和金属电极层100上感应出电性不同的净电荷,实现了摩擦纳米发电机的电学信号输出。本方案采用高介电常数的氧化锆镧中间介电层200,大大提升了金属电极层100表面正电荷的积累,从而大大提升了摩擦纳米发电机的电荷输出特性,也延长了表面电荷衰减时间。图4是本发明实施例提供的有无氧化锆镧中间介电层的摩擦纳米发电机的电荷量输出的电学性能对比变化图;如图4所示,无氧化锆镧中间介电层的摩擦纳米发电机的电荷量输出约为30nC,有氧化锆镧中间介电层的摩擦纳米发电机的电荷量输出约为60nC,明显地,增加高介电常数的氧化锆镧中间介电层200使得摩擦纳米发电机的电荷输出量增加,大大改善了摩擦纳米发电机的电学输出特性。同时,本方案中的氧化锆镧中间介电层200和电负性摩擦层300均可以通过旋涂法制备得到;这样采用旋涂法还实现了摩擦纳米发电机制备过程的简单可控及摩擦纳米发电机的低成本设计。

可选的,氧化锆镧中间介电层200的厚度为10~100nm;电负性摩擦层300为聚二甲基硅氧烷,电负性摩擦层的厚度为8~15μm。

可选的,电正性摩擦层400包括铝箔或铜箔中的任意一种;基底500为亚力克板,基底500的厚度为1~3mm。摩擦纳米发电机各膜层厚度较薄,也实现了摩擦纳米发电机的小型化设计。

注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

- 一种摩擦纳米发电机用蚕丝蛋白气凝胶及其制备方法和摩擦纳米发电机

- 一种摩擦纳米发电机用蚕丝蛋白气凝胶及其制备方法和摩擦纳米发电机