一种基于产量预测的汽车工厂混流线排产方法

文献发布时间:2023-06-19 11:22:42

技术领域

本发明涉及制造与信息技术领域,特别是涉及一种基于产量预测的汽车工厂混流线排产方法。

背景技术

混流线是指在一条生产线上生产多种型号的产品,这种生产方式已经在汽车部件生产中广泛应用。传统的手工安排生产计划的方法难以满足大规模、多约束的生产场景,如何安排生产计划来提高机器的生产效率,减少机器运行成本并避免大量库存成为混流线排产的关键研究问题。

在混流线排产的过程中,需要考虑多种优化目标和约束条件,其中,优化目标为换模成本最少,换色成本最少,换支架成本最少等;约束条件为机台数量、模具数量的约束,机台和模具的匹配约束等。

在现有的混流线排产方法中,通常考虑各型号产品需求量,以完工时间最少,生产成本最小等为目标,使用启发式算法求解最优生产计划。但在实际应用中,经常会出现以下问题:

(1)工厂在安排生产计划前不清楚各型号产品的需求量,通过排产人员的经验,无法准确预测各型号产品需求量,从而造成产能浪费。

(2)对各分线无法同时优化,启发式方法求解质量不高。

为解决上述问题,本发明公开了一种基于产量预测的汽车工厂混流线排产方法,根据各型号产品历史需求量数据,对当前周期内的产品需求量进行预测,并使用元启发式搜索方法求解,提高解的质量。

三阶段元启发式搜索算法:公告号为CN 111563636 B,名称为一种三阶段元启发式停机位分配优化方法中公开的“三阶段元启发式最优解搜索”技术。

公告号为CN 111913943 A,名称为适用于工厂自动排产的数据采集与处理的方法及系统的专利文献,提出了收集批次生产数据,通过用户手工创建的排产计算版本对排产任务进行计算的方案,该专利主要对排产系统流程中的数据处理与分析进行了改进,但其中排产计算部分由用户手工进行创建,具有一定的使用门槛;公告号为CN 101923342 B,名称为一种降低汽车混流装配线产品切换次数的方法的专利文献,利用环形缓冲区结合混合递进多目标遗传算法实现了降低混流装配线产品切换次数的目的,但该专利仅限于生产中对混流线进行调度,无法同时优化各分线。

发明内容

本发明提供一种基于产量预测的汽车工厂混流线排产方法,能够解决现有排产技术无法准确预测各型号产品需求量,从而造成产能浪费、各分线无法同时优化和求解质量不高的问题。

为解决上述技术问题,本发明采用的一个技术方案是:提供一种基于产量预测的汽车工厂混流线排产方法,其特征在于,包括以下步骤:

步骤1:获取各型号产品历史周期内的需求量;

步骤2:通过时间序列预测方法预测本批次混流线各型号产品生产数;

进一步地,所述时间序列预测方法,是使用ARMA模型或ARIMA模型。

步骤3:建立排产优化模型,包括:

步骤3-1:确定当前批次生产周期、各型号产品生产数;

步骤3-2:确定排产优化约束函数;

步骤3-3:确定排产优化目标函数。

进一步地,所述排产优化约束函数,包括:

换模成本计算函数:

换色成本计算函数:

模具准备函数:

模具切换函数:

其中

进一步地,所述目标函数为:

其中

步骤4:对模型进行求解,得到本批次混流线排产计划;

进一步地,对模型进行求解使用三阶段元启发式搜索方法对模型进行求解。

步骤5:排产计划按规则将产品安排至机台,包括:

步骤5-1:获取本批次混流线各机台数量;

步骤5-2:通过库存分配机制计算生产线启动时间;

步骤5-3:对当次产品的所有可放机台按已安排产品数量从小到大进行排序,得到序列集,把当次产品安排在序列集中第一个机台;

步骤5-4:重复步骤5-3,直至本批次各型号产品全部分配到机台。

进一步地,所述库存分配机制,包括:

启动注塑生产线,生产m个产品进入库存,以便喷涂生产线开始运转时有足量产品可用;

所述m,由生产周期及不同产线的产能计算得出:

其中T为本批次各型号产品生产数,

本发明的有益效果是:

1、通过基于历史数据的产量预测,对需求量不明确的生产场景,具有良好的适应性;

2、引入三阶段元启发式算法求解,综合考虑成本计算函数及模具切换函数,相比于人工排产及启发式排产方法,排产结果在满足生产效率同时降低生产成本;

3、增加库存分配机制,通过预生产的方式提升混流线运转效率。

附图说明

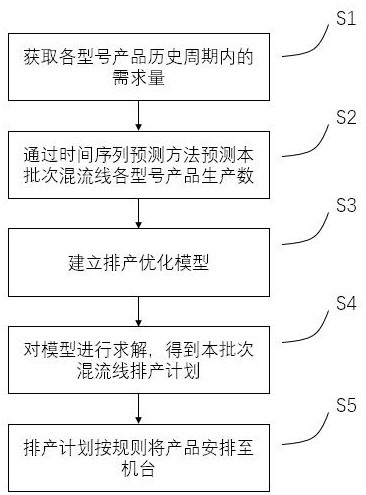

图1是本发明一种基于产量预测的汽车工厂混流线排产方法一较佳实施例的流程图。

具体实施方式

下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

请参阅图1,本发明实施例包括:

一种基于产量预测的汽车工厂混流线排产方法,包括以下步骤:

步骤1:获取各型号产品历史周期内的需求量;

步骤2:通过时间序列预测方法预测本批次混流线各型号产品生产数;

进一步地,所述时间序列预测方法,是使用ARMA模型或ARIMA模型。

步骤3:建立排产优化模型,包括:

步骤3-1:确定当前批次生产周期、各型号产品生产数;

步骤3-2:确定排产优化约束函数;

步骤3-3:确定排产优化目标函数。

进一步地,所述排产优化约束函数,包括:

换模成本计算函数:

换色成本计算函数:

模具准备函数:

模具切换函数:

其中

进一步地,所述目标函数为:

其中

步骤4:对模型进行求解,得到本批次混流线排产计划;

进一步地,对模型进行求解使用三阶段元启发式搜索方法对模型进行求解。

步骤5:排产计划按规则将产品安排至机台,包括:

步骤5-1:获取本批次混流线各机台数量;

步骤5-2:通过库存分配机制计算生产线启动时间;

步骤5-3:对当次产品的所有可放机台按已安排产品数量从小到大进行排序,得到序列集,把当次产品安排在序列集中第一个机台;

步骤5-4:重复步骤5-3,直至本批次各型号产品全部分配到机台。

进一步地,所述库存分配机制,包括:

启动注塑生产线,生产m个产品进入库存,以便喷涂生产线开始运转时有足量产品可用;

所述m,由生产周期及不同产线的产能计算得出:

其中T为本批次各型号产品生产数,

在另一个实施例中,某汽车工厂预测当前生产周期需生产10种型号保险杠共1341个,需通过注塑、喷涂两阶段混流线进行生产,预测数量如下表。

根据历史数据,换色成本系数

建立排产优化模型,经过多组实验确定最优成本为权重系数取0.6时。

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

- 一种基于产量预测的汽车工厂混流线排产方法

- 一种基于产量预测的汽车工厂混流线排产方法