基于噪音分贝的混凝土生产设备在线故障检测方法及系统

文献发布时间:2023-06-19 11:22:42

本发明是发明日为2019.07.10发明专利申请201910620867.X的分案申请

技术领域

本发明属于混凝土生产设备故障检测技术领域,具体涉及一种基于噪音分贝的混凝土生产设备在线故障检测方法及系统。

背景技术

混凝土生产设备(混凝土搅拌站)是混凝土生产过程中必不可少的大型设备,主要由搅拌主机、物料称量系统、物料输送系统、物料贮存系统、控制系统和其他附属设施组成。混凝土生产的过程中,随着设备的老化及故障,不仅会影响生产进度,还会对周边环境造成影响。针对混凝土生产设备的老化检修,目前仍然以人工判断为基准,由于混凝土生产设备体积庞大,在维修的过程中很难准确判断故障点,往往会花费大量时间,影响生产进度。

发明内容

针对现有技术中存在的问题,本发明提供一种基于噪音分贝的混凝土生产设备在线故障检测方法,本发明能够自动判断混凝土生产设备潜在故障因素,为设备的及时维修保养提供数据,从而确保混凝土搅拌站生产过程符合环境质量的相关要求。此外,本发明还要提供一种基于噪音分贝的混凝土生产设备在线故障检测系统。

为实现上述目的,本发明采用以下技术方案:

本发明的第一方面,提供一种基于噪音分贝的混凝土生产设备在线故障检测方法,包括以下步骤:

步骤一、实时采集混凝土生产设备不同作业点的噪音分贝的参数信息;

步骤二、混凝土生产设备运行一段时间后,分别计算该段运行时间内的噪音分贝的参数平均值;

步骤三、将实时采集的噪音分贝的参数信息与步骤二计算得到的平均值进行对比,判断参数是否存在异常信息;

步骤四、根据异常信息判断混凝土生产设备上的故障点;

所述步骤二中,采集参数信息进行平均值计算时,混凝土生产设备的运行时间满足大于等于48小时;

所述步骤三的对比过程为:比较噪音分贝的参数信息是否大于参数的平均值,通过多次比较得出连续的差值变化和参数值幅度变化,忽略偶尔一次产生的数值突发变化,根据差值变化和幅度变化,得到异常信息判断结果,所述信息判断结果包括异常、严重和非常严重。

作为优选的技术方案,所述步骤四中故障点的判断包括:若噪音分贝值大于噪音分贝的平均值,且噪音分贝值连续3次增大,则根据噪音传感器的安装位置,确定混凝土生产设备中搅拌机轴承、衬板、气缸或投料门存在故障;将3次噪音分贝值中第一次出现的数值作为对比值,录入数据库服务器;若3次数值中最大数值与最小数值之间的变化幅度小于30%,则判断结果为异常,若3次数值中最大数值与最小数值之间的变化幅度在30%-50%之间,则判断结果为严重,若3次数值中最大数值与最小数值之间的变化幅度大于50%之间,则判断结果为非常严重。

作为优选的技术方案,所述步骤一种还包括温度、湿度、气压、创造强度的参数信息的实时采集。

作为优选的技术方案,所述步骤四之后还包括将混凝土设备的故障信息发送至客户终端的步骤。

本发明的第二方面,提供一种基于噪音分贝的混凝土生产设备在线故障检测系统,包括噪音传感器、参数读取模块、通讯模块及数据处理模块,所述噪音传感器连接所述参数读取模块,所述参数读取模块通过所述通讯模块连接所述数据处理模块,所述噪音传感器安装于混凝土生产设备的称料层或搅拌层。

作为优选的技术方案,所述通讯模块为频率为433mhz的无线通讯模块。

作为优选的技术方案,所述参数读取模块为ARM芯片模块。

作为优选的技术方案,所述数据处理模块包括:

参数接收模块,用于接收参数读取模块发送的粉尘浓度、震动加速度、噪音分贝、搅拌机主机电流的参数信息,并存储至数据库服务器;

参数计算模块,用于将混凝土生产设备运行一段时间后获取的参数信息进行处理,计算各个参数的平均值及比较值,存储至数据库服务器;

参数对比模块,用于将参数接收模块的参数与参数对比模块之间的数据进行对比,以判断各项参数是否存在异常;

参数提取模块,用于提取参数判断模块中对比得到的异常参数;

故障定位模块,通过参数提取模块提取得到的参数确定混凝土生产设备上的故障点。

作为优选的技术方案,所述参数对比模块包括第一参数对比子模块、第二参数对比子模块,所述第一参数对比子模块用于将实时的噪音分贝的参数信息与对应的平均值进行比较,若实时参数值连续大于平均值则参数异常;所述第二参数对比子模块用于将实时的噪音分贝的参数信息的变化幅度与预设比例进行比较,若参数信息的变化幅度连续大于预设比例,则参数异常。

作为优选的技术方案,还包括温度传感器、湿度传感器、气压传感器及光照传感器,所述温度传感器、所述湿度传感器、所述气压传感器、所述光照传感器安装于所述混凝土生产设备的称料层。

作为优选的技术方案,还包括web服务模块与短信发布模块,所述web服务模块与所述短信发布模块均连接所述数据处理模块,所述web服务模块运行于IIS服务器。

与现有技术相比,本发明的有益效果为:本发明能够在线实时监测混凝土生产设备的运行情况,以噪音分贝的参数信息为基准,能够自动识别设备相应工作点的潜在故障因素,分析潜在故障现象,为设备的及时维修保养提供数据,减少混凝土设备的故障率,确保搅拌站生产过程中符合环境质量的相关要求。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

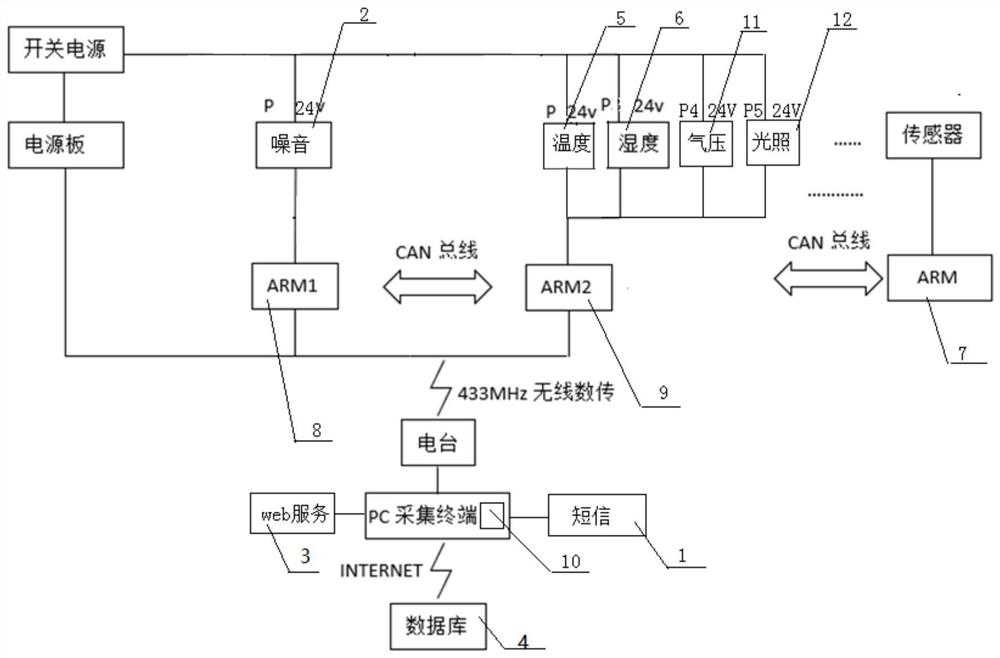

图1为本发明基于噪音分贝的混凝土生产设备在线故障检测系统的结构示意图。

图2为本发明基于噪音分贝的混凝土生产设备在线故障检测方法的方法流程图。

图3为本发明基于噪音分贝的混凝土生产设备在线故障检测方法的故障判断的流程图。

其中,附图标记具体说明如下:短信发布模块1、噪音传感器2、web服务模块3、数据库服务器4、温度传感器5、湿度传感器6、参数读取模块7、第一ARM芯片模块8、第二ARM芯片模块9、数据处理模块10、气压传感器11、光照传感器12。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1所示,本实施例提供一种基于噪音分贝的混凝土生产设备在线检测系统,本实施例所指混凝土生产设备为混凝土搅拌站,在线检测系统包括4个噪音传感器2、1个温度传感器5、1个湿度传感器6、1个气压传感器11、1个光照传感器12、参数读取模块7、数据处理模块10、通讯模块、web服务模块3与短信发布模块1。噪音传感器2安装于混凝土搅拌站的称料层或搅拌层(具体安装于搅拌机轴承、衬板、气缸、投料门处),温度传感器5、湿度传感器6、气压传感器11、光照传感器12安装于混凝土搅拌站的称料层。

参数读取模块7包括第一ARM芯片模块8、第二ARM芯片模块9,第一ARM芯片模块8用于读取噪音传感器2的参数值。第二ARM芯片模块9用于读取温度传感器5、湿度传感器6、气压传感器11、光照传感器12的参数值。第一ARM芯片模块8、第二ARM芯片模块9通过通讯模块通讯连接数据处理模块10,通讯模块选用频率为433mhz的无线通讯模块。数据处理模块10运行于PC采集终端,数据处理模块10包括参数接收模块、参数对比模块、参数对比模块、参数提取模块、故障定位模块。

参数接收模块,用于接收参数读取模块7发送的噪音分贝的参数信息,并存储至数据库服务器4。

参数计算模块,用于将混凝土生产设备运行一段时间后获取的参数信息进行处理,计算参数的平均值及比较值,存储至数据库服务器4。

参数对比模块,用于将参数接收模块的参数信息与参数对比模块之间的数据进行对比,以判断参数是否存在异常。参数对比模块包括第一参数对比子模块、第二参数对比子模块,第一参数对比子模块用于将实时的噪音分贝的参数信息与对应的平均值进行比较,若实时参数值连续3次大于平均值,则参数异常,将3次数值中第一次出现的数值作为对比值,录入数据库服务器4;第二参数对比子模块用于将实时的噪音分贝的参数信息的变化幅度与预设比例进行比较,根据变化幅度判断故障的程度,故障程度分为异常、严重与非常严重。

参数提取模块,用于提取参数判断模块中对比得到的异常参数。

故障定位模块,通过参数提取模块提取得到的参数确定混凝土生产设备上的故障点。

web服务模块3与短信发布模块1均连接数据处理模块10,web服务模块3运行于IIS服务器。当数据处理模块10判断得到混凝土搅拌站的某一工作点的故障为非常严重时,通过电脑终端、手机APP和手机短信发布故障信息,提醒用户启动预警措施与防治污染源措施。

本实施例提供一种基于噪音分贝的混凝土生产设备在线故障检测方法,其包括以下步骤:

步骤一、通过噪音传感器2实时采集混凝土生产设备不同作业点的噪音分贝的参数信息。

步骤二、混凝土生产设备运行一段时间后(本实施例中的运行时间为2天),计算该段时间内采集的噪音分贝、温度、湿度、气压、光照强度的参数信息在该运行时间段内的平均值(平均值是指运行时间段内最常出现的数值)。其中,温度、湿度、气压、光照强度的参数信息是为了监测搅拌站的工作环境,用于对在故障判断时进行数据的校正。

步骤三、将实时采集的噪音分贝的参数信息与步骤二计算得到各个参数的平均值进行对比,判断各个参数是否存在异常信息。比较噪音分贝的参数信息是否大于各个参数的平均值,通过多次比较得出连续的差值变化和参数值幅度变化,忽略偶尔一次产生的数值突发变化,得到异常信息判断结果。根据差值变化的大小与参数值幅度变化的大小,将异常信息判断结构分为异常、严重和非常严重,具体为,如果各个传感器的实时参数值连续3次大于对应参数的平均值,且实时参数值连续增大,若3次数值中最大数值与最小数值之间的变化幅度小于30%,则判断结果为异常,并将3次数值中第一次出现的数值作为比较值,录入数据库服务器4;如果各个传感器的实时参数值连续3次大于对应参数的平均值,且实时参数值增大,若3次数值中最大数值与最小数值之间的变化幅度在30%-50%之间,则判断结果为严重,并将3次数值中第一次出现的数值作为比较值,录入数据库服务器4;如果各个传感器的实时参数值连续3次大于对应参数的平均值,且实时参数值增大,若3次数值中最大数值与最小数值之间的变化幅度大于50%之间,则判断结果为非常严重,并将3次数值中第一次出现的数值作为比较值,录入数据库服务器4。

步骤四、根据异常信息判断混凝土生产设备上的故障点。若噪音分贝值连续3次大于噪音分贝的平均值与比较值,且实时参数值连续增大,则根据噪音传感器2的安装位置,确定混凝土生产设备中搅拌机轴承、衬板、气缸或投料门存在故障。

步骤五、将混凝土设备的故障信息发送至客户终端。当数据处理模块10判断得到混凝土搅拌站的某一工作点的故障为非常严重时,通过电脑终端、手机APP和手机短信发布故障信息,提醒用户启动预警措施与防治污染源措施。

尽管上述实施例已对本发明作出具体描述,但是对于本领域的普通技术人员来说,应该理解为可以在不脱离本发明的精神以及范围之内基于本发明公开的内容进行修改或改进,这些修改和改进都在本发明的精神以及范围之内。

- 基于噪音分贝的混凝土生产设备在线故障检测方法及系统

- 基于噪音分贝的混凝土生产设备在线故障检测方法及系统