全羊小分子肽提取工艺

文献发布时间:2023-06-19 11:22:42

技术领域

本发明涉及小分子肽提取技术领域,尤其涉及一种全羊小分子肽提取工艺。

背景技术

近年来的科学认为,人体吸收蛋白质主要是以肽的形式吸收的,肽是由氨基酸组成的分子,分子量在5000-200道尔顿之间,分子量段在1000道尔顿以下称作小分子肽,一般由2~6个氨基酸组成。小分子肽与其他肽的区别是,分子量更小,在人体不需消化,便于直接吸收。

羊肉含有矿物质磷、铁以及维生素B、维生素A等营养素。《本草纲目》载其功用:“羊肉能暖中补虚、补中益气、开胃健力,治虚劳恶冷、五劳七伤。”羊全是是宝,具有较高的药用价值。

目前,以生物酶催化蛋白质合成生物活性肽的工艺已在广泛应用,利用骨蛋白质提取多肽的工艺已有几种,其基本工艺是,将动物鲜骨在高温、高压下进行长时间蒸煮,使矿物质、粗蛋白、油脂彻底从骨胳中分离,再对蛋白质进行酶解,采用食用酒精激活胰酶进行水解,这种工艺的缺陷是酶解后的多肽分子量也较大,溶解度不好,同时颜色深、腥味重且难以去除,不便于作为营养品广泛应用。

目前缺少小分子肽含量更高、色、味及溶解度比较好的动物骨肉类多肽。

综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

发明内容

针对上述的缺陷,本发明的目的在于提供一种全羊小分子肽提取工艺,其有助于加速肽链的酶剪切,同时减少酶制剂的用量,从而减少酶解带来的污染,降低了生产成本,并且以此工艺制得的全羊小分子肽粉具有吸收快速、利用率高的优点,且具有良好的溶解性、稳定性,而且具有低过敏原性。

为了实现上述目的,本发明提供一种全羊小分子肽提取工艺,所述提取工艺流程包括:

步骤一清洗破碎:将新鲜全羊肉骨用温热水浸泡,水温70~80℃,清洗去污,全羊肉骨切割成3~4cm的小块;

步骤二高压蒸煮:采用温度120~130℃,压力0.15~0.16MPa,将所述小块全羊肉骨恒温恒压蒸煮6~8小时,残渣排出,获得全羊骨汤;

步骤三磁化:将所述全羊骨汤置于强力磁化机,在4500~4600高斯磁场下磁化6~7秒;

步骤四酶解:将磁化后的全羊骨汤升温灭菌后降温至52~54℃,加NaOH调pH为6.0~6.5,再加入全羊肉骨重量0.3%~0.4%的骨专用酶,酶解时长范围为3~4小时,酶解结束后升温至85~90℃进行灭酶处理,灭酶时长为15~20分钟,形成灭酶后的水解液;

步骤五去味:在酶解结束后向全羊骨汤内加入活性炭进行去味,然后加NaOH调节pH为6.0~6.5,升温灭酶灭菌后降温至71~73℃,静置3~4小时;

步骤六过滤:利用过滤装置将步骤五静置后得到的水解液经过滤装置过滤至清液储存装置,得到清液;

步骤七浓缩:将所述清液步骤六过滤后的清液经过双效真空节能浓缩设备浓缩至设定波美度,形成澄清的浓缩液;所述波美度值为10~15;

步骤八分离:将步骤七得到的所述浓缩液经过管式分离机进行分离;

步骤九干燥:经过升温至80~90℃达到灭菌效果的浓缩液,将温度降至60~70℃,根据进风温度和出风温度进行喷雾干燥,形成全羊小分子肽粉;

步骤十产品包装:采用密封包装。

根据本发明的全羊小分子肽提取工艺,将所述全羊骨汤置于强力磁化机,在4550高斯磁场下磁化7秒。

根据本发明的全羊小分子肽提取工艺,所述骨专用酶包括内切酶、外切酶、风味酶和胰酶。

根据本发明的全羊小分子肽提取工艺,所述管式分离机的转速值设定范围为16000~18000r/min。

根据本发明的全羊小分子肽提取工艺,所述进风温度范围为200~220℃,所述出风温度范围为90~100℃。

根据本发明的全羊小分子肽提取工艺,所述过滤装置为多功能无机陶瓷膜,且在过滤过程中不添加任何助剂。

根据本发明的全羊小分子肽提取工艺,所述双效真空节能浓缩设备的一效真空度与温度分别控制为-0.06MPa、70℃~80℃,二效真空度与温度分别控制在-0.08MPa、50~60℃。

根据本发明的全羊小分子肽提取工艺,所述酶解过程中每隔1小时搅拌2~3分钟,使酶解均匀充分的进行。

根据本发明的全羊小分子肽提取工艺,所述活性炭的比例为加入全羊骨肉重量的15%~17%。

本发明的目的在于提供一种全羊小分子肽提取工艺,通过磁化处理和酶解,能够使牢固的肽链出现裂痕及部分脱落,磁化处理给酶剪切肽链打开进入房间的门,磁化处理与骨专用酶配合进行肽链的酶剪切,操作性强,其对小分子多肽的提取率高,综上,本发明的有益效果为:有助于加速肽链的酶剪切,同时减少酶制剂的用量,从而减少酶解带来的污染,降低了生产成本,并且以此工艺制得的全羊小分子肽粉具有吸收快速、利用率高的优点,且具有良好的溶解性、稳定性,而且具有低过敏原性。

附图说明

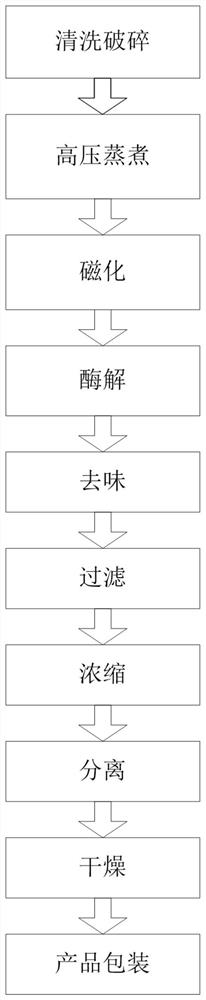

图1是本发明工艺流程示意图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

参见图1,本发明提供了一种全羊小分子肽提取工艺,工艺流程包括如下步骤:

步骤一清洗破碎:将新鲜全羊肉骨用温热水浸泡,水温70~80℃,清洗去污,全羊肉骨切割成3~4cm的小块。

步骤二高压蒸煮:采用温度120~130℃,压力0.15~0.16MPa,将小块全羊肉骨恒温恒压蒸煮6~8小时,残渣排出,获得全羊骨汤。

步骤三磁化:将所述全羊骨汤置于强力磁化机,在4500~4600高斯磁场下磁化6~7秒。

步骤四酶解:将磁化后的全羊骨汤升温灭菌后降温至52~54℃,加NaOH调pH为6.0~6.5,再加入全羊肉骨重量0.3%~0.4%的骨专用酶,酶解时长范围为3~4小时,酶解结束后升温至85~90℃进行灭酶处理,灭酶时长为15~20分钟,形成灭酶后的水解液,酶解过程中每隔1小时搅拌2~3分钟,使酶解均匀充分的进行。

步骤五去味:在酶解结束后向全羊骨汤内加入全羊骨肉重量的15%~17%的活性炭进行去味,然后加NaOH调节pH为6.0~6.5,升温灭酶灭菌后降温至71~73℃,静置3~4小时。

步骤六过滤:利用过滤装置将步骤五静置后得到的水解液过滤至清液储存装置,在此过程中用到多功能无机陶瓷膜进行过滤,且在过滤过程中不添加任何助剂;得到清液。

步骤七浓缩:将清液步骤六过滤后的清液经过双效真空节能浓缩设备浓缩至设定波美度,形成澄清的浓缩液;其中一效真空度与温度分别控制为-0.06MPa、70℃~80℃,二效真空度与温度分别控制在-0.08MPa、50~60℃,以波美度为指标,设定其波美度值为10~15。

步骤八分离:将步骤七得到的浓缩液经过管式分离机进行分离,管式分离机的转速值设定范围为16000~18000r/min。

步骤九干燥:经过升温至80~90℃达到灭菌效果的浓缩液,将温度降至60~70℃,根据进风温度和出风温度进行喷雾干燥,形成全羊小分子肽粉,进风温度范围为200~220℃,出风温度范围为90~100℃。

步骤十产品包装:采用密封包装。

在骨专用酶进行肽链剪切之前增加磁化处理,磁化过程能够使牢固的肽链出现裂痕及部分脱落,磁化处理给酶剪切肽链打开进入房间的门,磁化处理与骨专用酶配合进行肽链的酶剪切,操作性强,其对小分子多肽的提取率高,磁化过程有助于加速肽链的酶剪切,同时减少了酶制剂的用量,从而减少了酶解带来的污染,降低了生产成本。

本发明所采用的骨专用酶,包括内切酶、外切酶、风味酶和胰酶,是新鲜动物(鸡、猪、牛等)骨蛋白水解的专用复合酶制剂,其酶解机理是通过内切酶从中间切断蛋白质内部的肽链、外切酶从肽链的末端切断释放出氨基酸,而风味酶对水解产生的苦味起着优化作用,最后得出的水解产物风味天然、浓郁、无腥无苦。酶解的主要特点为:①无环境污染;②产品理化性能好,营养价值高,提取的水解动物蛋白以低分子量的小肽为主,速溶性好,易于人体消化吸收。

为了验证本发明的全羊小分子肽提取工艺,本发明设置如下若干实施例,并对各实施例制得的小分子多肽的分子量、产率、色泽等指标进行统计。

实施例1

(1)清洗破碎:将新鲜全羊肉骨用温热水浸泡,水温80℃,清洗去污,全羊肉骨切割成3cm的小块。

(2)高压蒸煮:采用温度125℃,压力0.15MPa,恒温恒压蒸煮8小时,残渣排出,获得全羊骨汤。

(3)磁化:将全羊骨汤置于强力磁化机,在4550高斯磁场下磁化7秒。

(4)酶解:将磁化后的全羊骨汤升温灭菌后降温至54℃,加NaOH调pH=6.5,再加入全羊肉骨重量0.3%的骨专用酶,酶解时长4小时,酶解结束后升温至90℃进行灭酶处理,灭酶时长为15分钟,形成灭酶后的水解液,酶解过程中每隔1小时搅拌2分钟,使酶解均匀充分的进行。

(5)去味:在酶解结束后向全羊骨汤内加入全羊骨肉重量的17%的活性炭进行去味,然后加NaOH调节pH为6.5,升温灭酶灭菌后降温至73℃,静置3小时。

(6)多功能无机陶瓷膜过滤:利用过滤装置将步骤(5)静置后得到的水解液过滤至清液储存装置,在此过程中用到多功能无机陶瓷膜进行过滤,且在过滤过程中不添加任何助剂。

(7)过滤液浓缩:将步骤(6)过滤后的清液经过双效真空节能浓缩至设定波美度,形成澄清的浓缩液;其中一效真空度与温度分别控制为-0.06MPa、70℃,二效真空度与温度分别控制在-0.08MPa、60℃,以波美度为指标,设定其波美度值为12。

(8)管式分离:将步骤(7)得到的浓缩液经过管式分离机进行分离,管式分离机的转速值设定范围为16000r/min。

(9)离心喷雾干燥:经过升温至80℃达到灭菌效果的浓缩液,将温度降至60℃,根据进风温度和出风温度进行喷雾干燥,形成全羊小分子肽粉,进风温度范围为200℃,出风温度范围为90℃。

(10)产品包装:采用密封包装。

上述实施例1制备得到的全羊小分子肽的分子量小于10000道尔顿,全羊小分子产率为89%,色泽为淡黄色,可以应用于肽类药品和/或保健品。

实施例2

(1)清洗破碎:将新鲜全羊肉骨用温热水浸泡,水温80℃,清洗去污,全羊肉骨切割成3CM的小块。

(2)高压蒸煮:采用温度125℃,压力0.15MPa,恒温恒压蒸煮8小时,残渣排出,获得全羊骨汤。

(3)磁化:将全羊骨汤置于强力磁化机,在4500高斯磁场下磁化6秒。

(4)酶解:将磁化后的全羊骨汤升温灭菌后降温至54℃,加NaOH调pH=6.5,再加入全羊肉骨重量0.4%的骨专用酶,酶解时长4小时,酶解结束后升温至90℃进行灭酶处理,灭酶时长为15分钟,形成灭酶后的水解液,酶解过程中每隔1小时搅拌2分钟,使酶解均匀充分的进行。

(5)去味:在酶解结束后向全羊骨汤内加入全羊骨肉重量的17%的活性炭进行去味,然后加NaOH调节pH为6.5,升温灭酶灭菌后降温至73℃,静置3小时。

(6)多功能无机陶瓷膜过滤:利用过滤装置将步骤(5)静置后得到的水解液过滤至清液储存装置,在此过程中用到多功能无机陶瓷膜进行过滤,且在过滤过程中不添加任何助剂。

(7)过滤液浓缩:将步骤(6)过滤后的清液经过双效真空节能浓缩至设定波美度,形成澄清的浓缩液;其中一效真空度与温度分别控制为-0.06MPa、70℃,二效真空度与温度分别控制在-0.08MPa、60℃,以波美度为指标,设定其波美度值为12。

(8)管式分离:将步骤(7)得到的浓缩液经过管式分离机进行分离,管式分离机的转速值设定范围为16000r/min。

(9)离心喷雾干燥:经过升温至80℃达到灭菌效果的浓缩液,将温度降至60℃,根据进风温度和出风温度进行喷雾干燥,形成全羊小分子肽粉,进风温度范围为200℃,出风温度范围为90℃。

(10)产品包装:采用密封包装。

上述实施例2制备得到的全羊小分子肽的分子量小于10000道尔顿,全羊小分子产率为86%,色泽为淡黄色,可以应用于肽类药品和/或保健品。

实施例3

(1)清洗破碎:将新鲜全羊肉骨用温热水浸泡,水温80℃,清洗去污,全羊肉骨切割成3cm的小块。

(2)高压蒸煮:采用温度125℃,压力0.15MPa,恒温恒压蒸煮8小时,残渣排出,获得全羊骨汤。

(3)磁化:将全羊骨汤置于强力磁化机,在4550高斯磁场下磁化7秒。

(4)酶解:将磁化后的全羊骨汤升温灭菌后降温至54℃,加NaOH调pH=6.5,再加入全羊肉骨重量0.4%的骨专用酶,酶解时长4小时,酶解结束后升温至90℃进行灭酶处理,灭酶时长为15分钟,形成灭酶后的水解液,酶解过程中每隔1小时搅拌2分钟,使酶解均匀充分的进行。

(5)去味:在酶解结束后向全羊骨汤内加入全羊骨肉重量的17%的活性炭进行去味,然后加NaOH调节pH为6.5,升温灭酶灭菌后降温至73℃,静置3小时。

(6)多功能无机陶瓷膜过滤:利用过滤装置将步骤(5)静置后得到的水解液过滤至清液储存装置,在此过程中用到多功能无机陶瓷膜进行过滤,且在过滤过程中不添加任何助剂。

(7)过滤液浓缩:将步骤(6)过滤后的清液经过双效真空节能浓缩至设定波美度,形成澄清的浓缩液;其中一效真空度与温度分别控制为-0.06MPa、70℃,二效真空度与温度分别控制在-0.08MPa、60℃,以波美度为指标,设定其波美度值为12。

(8)管式分离:将步骤(7)得到的浓缩液经过管式分离机进行分离,管式分离机的转速值设定范围为16000r/min。

(9)离心喷雾干燥:经过升温至80℃达到灭菌效果的浓缩液,将温度降至60℃,根据进风温度和出风温度进行喷雾干燥,形成全羊小分子肽粉,进风温度范围为200℃,出风温度范围为90℃。

(10)产品包装:采用密封包装。

上述实施例3制备得到的全羊小分子肽的分子量小于10000道尔顿,全羊小分子产率为93%,色泽为淡黄色,可以应用于肽类药品和/或保健品。

通过以上实施例可以发现,以此工艺制得的全羊小分子肽提取率高,磁化过程有助于加速肽链的酶剪切,同时减少了酶制剂的用量,从而减少了酶解带来的污染,降低了生产成本。

综上所述,本发明通过磁化处理和酶解,能够使牢固的肽链出现裂痕及部分脱落,磁化处理给酶剪切肽链打开进入房间的门,磁化处理与骨专用酶配合进行肽链的酶剪切,操作性强,其对小分子多肽的提取率高,磁化过程有助于加速肽链的酶剪切,同时减少了酶制剂的用量,从而减少了酶解带来的污染,降低了生产成本,并且以此工艺制得的全羊小分子肽粉具有吸收快速、利用率高的优点,且具有良好的溶解性、稳定性等,而且具有低过敏原性。

当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员当可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。

- 全羊小分子肽提取工艺

- 黄精实体小分子肽的提取工艺