一种污泥热干化系统

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及固体废弃物资源化利用技术领域,特别是涉及一种污泥热干化系统。

背景技术

随着我国污水处理率和技术水平的提高,污泥产量快速增加,城镇污水处理规模迅速扩大,处理标准日趋严格。市政污水处理厂每天产生的大量污泥如何处置已成为污水处理领域和固体废弃物领域共同关注的热点。2020~2025年间,我国污泥年产生量将达到6000~9000万吨。

污泥是污水处理过程中产生的固体沉淀物质,所含的污染物一般均有很高的热值,但是由于大量水分的存在,使得这部分热值无法利用。如果焚烧高含水率的污泥,不但得不到热值,还需要补充大量燃料才能完成燃烧;经过机械脱水后的污泥,含水率60%左右。目前,国家鼓励的污泥处置方式焚烧、建材利用等,都要求污泥含水率在40%左右。因此,必须通过热干化工艺进一步降低污泥的含水率。因此,可以说污泥干化或半干化是污泥资源化利用的第一步。

现有污泥热干化工艺中普遍利用干燥行业中成熟的干燥设备进行改进用于污泥干燥,并通过设置余热利用系统降低热量消耗达到降低运行成本的目的。但由于污泥在干燥过程中最大的热量消耗是水由液态相变为气态是吸收的热量,即汽化热。这部分热量占总热量消耗的80%以上,蕴藏在水蒸气中,只与相变(汽化吸热,凝结放热)相关,与温度无关,在干燥过程中无法利用,因此被称为潜热。现有污泥干化系统采用单一干燥机完成污泥干化过程,没有也无法实现潜热利用的工艺设计。

发明内容

本发明的目的是提供一种污泥热干化系统,达到汽化潜热回收利用的效果,从而降低运行成本。

为实现上述目的,本发明提供了一种污泥热干化系统,所述系统包括:

热风炉,用于产生温度大于200℃且小于300℃的烟气;

污泥处理模块,用于将含水率大于50%且小于65%的泥饼进行破碎,生成破碎粒度小于50mm的污泥;

第一干化模块,分别与所述热风炉和所述污泥处理模块连接,用于将破碎粒度小于50mm的污泥打碎为破碎粒度大于1mm且小于5mm的污泥,同时利用温度大于200℃且小于300℃的烟气对破碎粒度大于1mm且小于5mm污泥进行加热,使污泥中的水分蒸发为气体并排出;

第一鼓风机,与所述第一干化模块连接,用于对所述第一干化模块排出的烟气进行增压;

分配器,分别与所述第一鼓风机和所述热风炉连接,用于对所述第一鼓风机排出的烟气进行分配,一部分送入所述热风炉中,剩余部分送入回收模块;

回收模块,与所述分配器连接,用于对所述分配器排出的气体进行除尘和冷凝处理,产生液态水、温度大于100℃且小于180℃的空气和温度小于55℃的烟气;

第二干化模块,分别与所述回收模块和所述第一干化模块连接,用于利用所述回收模块排出的温度大于100℃且小于180℃的空气对破碎粒度大于1mm且小于5mm的污泥进行加热,使污泥中的水分蒸发为气体,生成成品污泥,并排出烟气;

气体处理模块,分别与所述第二干化模块和所述回收模块连接,用于对所述第二干化模块排出的烟气和所述回收模块排出温度小于55℃的烟气进行降温、除尘和除臭处理后排出。

可选地,所述污泥热干化系统还包括:

燃烧器,与所述热风炉连接,用于为所述热风炉提供热量。

可选地,所述污泥热干化系统还包括:

成品仓,与所述第二干化模块连接,用于存储所述成品污泥。

可选地,所述污泥处理模块包括:

存储仓,用于存储含水率大于50%且小于65%的泥饼;

破碎机,分别与所述存储仓和所述第一干化模块连接,用于将含水率大于50%且小于65%的泥饼进行破碎,生成破碎粒度小于50mm的污泥。

可选地,所述第一干化模块包括:

第一星型给料机,与所述破碎机连接,用于输送破碎粒度小于50mm的污泥,还用于防止烟气溢出;

带打碎轴的滚筒干燥机,分别与所述第一星型给料机、所述热风炉和所述第一鼓风机连接,用于将破碎粒度小于50mm的污泥打碎为破碎粒度大于1mm且小于5mm的污泥,同时利用温度大于200℃且小于300℃的烟气对破碎粒度大于1mm且小于5mm污泥进行加热,使污泥中的水分蒸发为气体并排出;

第二星型给料机,分别与所述带打碎轴的滚筒干燥机和所述第二干化模块连接,用于输送破碎粒度大于1mm且小于5mm的污泥,还用于防止烟气溢出。

可选地,所述回收模块包括:

布袋除尘器,与所述分配器连接,用于对所述分配器送入的气体进行除尘处理;

第二鼓风机,用于输送空气;

板式冷凝器,分别与所述布袋除尘器、所述第二鼓风机、所述第二干化模块和所述气体处理模块连接,用于利用除尘后的气体和所述第二鼓风机输送的空气,产生液态水、温度大于100℃且小于180℃的空气和温度小于55℃的烟气。

可选地,所述第二干化模块包括:

滚筒干燥机,分别与所述第二星型给料机和所述板式冷凝器连接,用于利用所述板式冷凝器排出的温度大于100℃且小于180℃的空气对破碎粒度大于1mm且小于5mm的污泥进行加热,使污泥中的水分蒸发为气体,生成成品污泥,并排出烟气;

第三星型给料机,分别与所述滚筒干燥机和所述成品仓连接,用于将所述成品污泥输送给所述成品仓,还用于防止烟气溢出。

可选地,所述气体处理模块包括:

气体洗涤塔,与所述滚筒干燥机和所述板式冷凝器连接,用于对所述第二干化模块排出的烟气和所述回收模块排出温度小于55℃的烟气进行除尘处理;

气液分离器,与所述气体洗涤塔连接,用于对除尘后的第二干化模块排出的烟气和所述回收模块排出温度小于55℃的烟气进行降温处理;

生物除臭塔,与所述气液分离器连接,用于对降温后的第二干化模块排出的烟气和所述回收模块排出温度小于55℃的烟气进行除臭处理后排出。

根据本发明提供的具体实施例,本发明公开了以下技术效果:

本发明公开了一种污泥热干化系统,包括:热风炉、污泥处理模块、第一干化模块、第一鼓风机、分配器、回收模块、第二干化模块和气体处理模块。热风炉产生烟气;污泥处理模块将泥饼进行破碎,生成污泥;第一干化模块将污泥打碎为破碎粒度更小的污泥,同时利用烟气对污泥进行加热,使污泥中的水分蒸发为气体并排出;分配器将一部分烟气送入热风炉中,剩余部分送入回收模块;回收模块对分配器排出的气体进行除尘和冷凝处理,产生液态水、温度大于100℃且小于180℃的空气和温度小于55℃的烟气;第二干化模块对破碎粒度大于1mm且小于5mm的污泥进行加热,使污泥中的水分蒸发生成成品污泥。本发明实现了潜热回收利用,提高了热效率,降低了运行成本。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

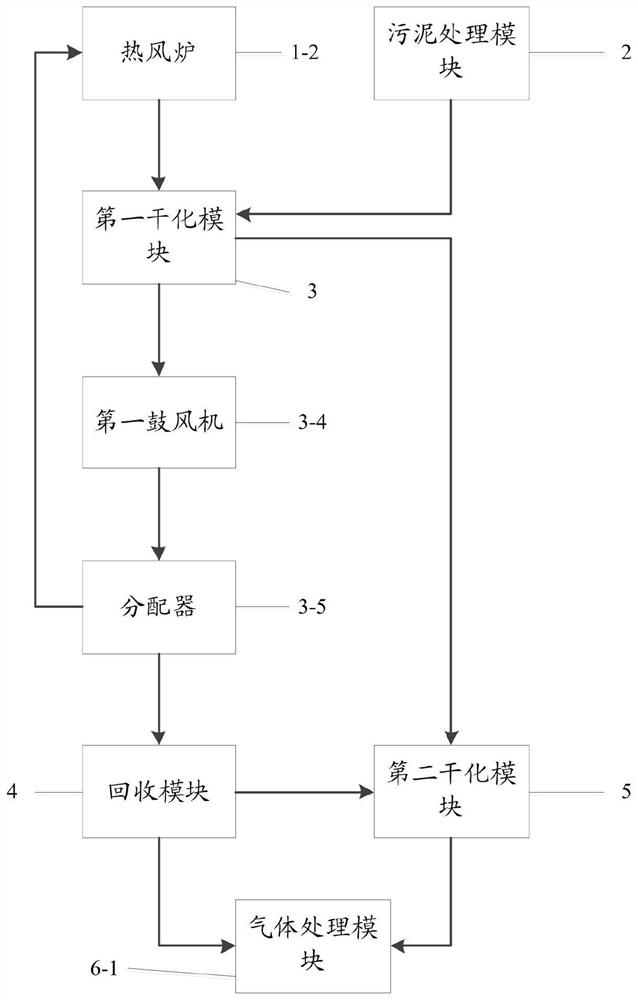

图1为本发明实施例污泥热干化系统结构框图;

图2为本发明实施例污泥热干化系统示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明的目的是提供一种污泥热干化系统,达到热量回收利用,特别是汽化潜热回收利用的效果,从而降低运行成本。

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

图1为本发明实施例污泥热干化系统结构框图,如图1所示,本发明提供一种污泥热干化系统,所述污泥热干化系统包括:热风炉1-2、污泥处理模块2、第一干化模块3、第一鼓风机3-4、分配器3-5、回收模块4、第二干化模块5和气体处理模块6-1。第一干化模块3分别与所述热风炉1-2和所述污泥处理模块2连接,第一鼓风机3-4与所述第一干化模块3连接,分配器3-5分别与所述第一鼓风机3-4和所述热风炉1-2连接,回收模块4与所述分配器3-5连接,第二干化模块5分别与所述回收模块4和所述第一干化模块3连接,气体处理模块6-1分别与所述第二干化模块5和所述回收模块4连接。所述热风炉1-2用于产生温度大于200℃且小于300℃的烟气;所述污泥处理模块2用于将含水率大于50%且小于65%的泥饼进行破碎,生成破碎粒度小于50mm的污泥;第一干化模块3用于将破碎粒度小于50mm的污泥打碎为破碎粒度大于1mm且小于5mm的污泥,同时利用温度大于200℃且小于300℃的烟气对破碎粒度大于1mm且小于5mm污泥进行加热,使污泥中的水分蒸发为气体并排出;第一鼓风机3-4用于对所述第一干化模块3排出的烟气进行增压;分配器3-5用于对所述第一鼓风机3-4排出的烟气进行分配,一部分送入所述热风炉1-2中,剩余部分送入回收模块4;回收模块4用于对所述分配器3-5排出的气体进行除尘和冷凝处理,产生液态水、温度大于100℃且小于180℃的空气和温度小于55℃的烟气;第二干化模块5用于利用所述回收模块4排出的温度大于100℃且小于180℃的空气对破碎粒度大于1mm且小于5mm的污泥进行加热,使污泥中的水分蒸发为气体,生成成品污泥,并排出烟气;气体处理模块6-1用于对所述第二干化模块5排出的烟气和所述回收模块4排出温度小于55℃的烟气进行降温、除尘和除臭处理后排出。

在本发明实施例中,所述污泥热干化系统还包括:燃烧器和成品仓。所述燃烧器与所述热风炉1-2连接,所述成品仓与所述第二干化模块5连接;所述燃烧器用于为所述热风炉1-2提供热量,所述成品仓用于存储所述成品污泥。

在本发明实施例中,所述污泥处理模块2包括:存储仓和破碎机,所述破碎机分别与所述存储仓和所述第一干化模块3连接。所述存储仓用于存储含水率大于50%且小于65%的泥饼;所述破碎机用于将含水率大于50%且小于65%的泥饼进行破碎,生成破碎粒度小于50mm的污泥。

在本发明实施例中,所述第一干化模块3包括:第一星型给料机、带打碎轴的滚筒干燥机和第二星型给料机。第一星型给料机,与所述破碎机连接,用于输送破碎粒度小于50mm的污泥,还用于防止烟气溢出。带打碎轴的滚筒干燥机,分别与所述第一星型给料机、所述热风炉1-2和所述第一鼓风机3-4连接,用于将破碎粒度小于50mm的污泥打碎为破碎粒度大于1mm且小于5mm的污泥,同时利用温度大于200℃且小于300℃的烟气对破碎粒度大于1mm且小于5mm污泥进行加热,使污泥中的水分蒸发为气体并排出。第二星型给料机,分别与所述带打碎轴的滚筒干燥机和所述第二干化模块5连接,用于输送破碎粒度大于1mm且小于5mm的污泥,还用于防止烟气溢出。

在本发明实施例中,所述回收模块4包括:布袋除尘器、第二鼓风机和板式冷凝器。布袋除尘器,与所述分配器3-5连接,用于对所述分配器3-5送入的气体进行除尘处理。第二鼓风机,用于输送空气。板式冷凝器,分别与所述布袋除尘器、所述第二鼓风机、所述第二干化模块5和所述气体处理模块6-1连接,用于利用除尘后的气体和所述第二鼓风机输送的空气,产生液态水、温度大于100℃且小于180℃的空气和温度小于55℃的烟气。第二鼓风机将冷空气送入板式冷凝器。板式冷凝器内高温烟气与冷空气换热。高温烟气降温,水蒸汽冷凝,放出热量,在温度小于55°时排出板式冷凝器送入气体处理模块。冷空气吸收热量温度升高,被送入第二干化模块用于干化污泥。

在本发明实施例中,所述第二干化模块5包括:滚筒干燥机和第三星型给料机。滚筒干燥机,分别与所述第二星型给料机和所述板式冷凝器连接,用于利用所述板式冷凝器排出的温度大于100℃且小于180℃的空气对破碎粒度大于1mm且小于5mm的污泥进行加热,使污泥中的水分蒸发为气体,生成成品污泥,并排出烟气。第三星型给料机,分别与所述滚筒干燥机和所述成品仓连接,用于将所述成品污泥输送给所述成品仓,还用于防止烟气溢出。

在本发明实施例中,所述气体处理模块6-1包括:气体洗涤塔、气液分离器和生物除臭塔。气体洗涤塔,与所述滚筒干燥机和所述板式冷凝器连接,用于对所述第二干化模块5排出的烟气和所述回收模块4排出温度小于55℃的烟气进行除尘处理。气液分离器,与所述气体洗涤塔连接,用于对除尘后的第二干化模块5排出的烟气和所述回收模块4排出温度小于55℃的烟气进行降温处理。生物除臭塔,与所述气液分离器连接,用于对降温后的第二干化模块5排出的烟气和所述回收模块4排出温度小于55℃的烟气进行除臭处理后排出。

图2为本发明实施例污泥热干化系统示意图,如图2所示,本发明包括燃烧器1-1、热风炉1-2。

燃烧器1-1设置燃气入口111、热烟气出口112和助燃风入口113。热风炉1-2设置热烟气入口121、混风出口122和回用风入口123。热风炉1-2的热烟气入口121与燃烧器1-1的热烟气出口112相连。

污泥处理模块2包括存储仓2-1和破碎机2-2。

存储仓2-1设置污泥入口211和污泥出口212。破碎机2-2设置污泥入口221和污泥出口222。破碎机2-2的污泥入口221与储存仓2-1的污泥出口212相连。

第一干化模块3包括第一星型给料机3-1、带打碎轴的滚筒干燥机3-2、第二星型给料机3-3。

第一星型给料机3-1设置污泥入口311和污泥出口312。第一星型给料机3-1的污泥入口311与破碎机2-2的污泥出口222相连。带打碎轴的滚筒干燥机3-2设置污泥入口321、污泥出口322、热烟气入口323和热烟气出口324。其中污泥入口321与第一星型给料机3-1的污泥出口312相连,烟气入口323与热风炉1-2的混风出口122相连。第二星型给料机3-3设置污泥入口331和污泥出口332。第二星型给料机3-3的污泥入口331与带打碎轴的滚筒干燥机3-2的污泥出口322相连。

本发明还包括第一鼓风机3-4和分配器3-5。

第一鼓风机3-4设置烟气入口341和烟气出口342。第一鼓风机3-4的烟气入口341与带打碎轴的滚筒干燥机3-2的烟气出口324相连。分配器3-5设置烟气入口351、烟气出口352和烟气出口353;其中烟气入口351与第一鼓风机3-4的烟气出口342相连,烟气出口352与热风炉1-2设置的回用风入口123相连。

回收模块4包括布袋除尘器4-1、板式冷凝器4-2和第二鼓风机4-3。

布袋除尘器4-1设置烟气入口411和烟气出口412,其中烟气入口411与分配器3-3的烟气出口353连接。板式冷凝器4-2设置烟气入口421、烟气出口422、新风入口423、新风出口424。其中烟气入口421与布袋除尘器4-1的烟气出口412相连。鼓风机4-3设置烟气入口431和烟气出口432,烟气出口432与板式冷凝器4-2的新风入口423相连。

第二干化模块5包括滚筒干燥机5-1和第三星型给料机5-2。

滚筒干燥机5-1设置污泥入口511、污泥出口512、烟气入口513、烟气出口514;其中污泥入口511与第二星形给料机3-3的污泥出口332连接,烟气入口513与板式冷凝器4-2的新风出口424相连。第三星型给料机5-2设置污泥入口521和污泥出口522。第三星型给料机5-2的污泥入口521与滚筒干燥机5-1的污泥出口512相连。

本发明还包括成品仓5-3。成品仓5-3设置污泥入口531。成品仓5-3的污泥入口531与第三星型给料机5-2的污泥出口522相连。

本发明还包括气体处理模块6-1。气体处理模块6-1设置烟气入口611与滚筒干燥机5-1的烟气出口514、冷板式凝器4-2的烟气出口422相连。

本发明中的含水率为60%的污泥被带打碎轴的滚筒干燥机内高速运转的打碎轴迅速打碎为小于5mm小颗粒,同时由抄板抄起及下落与通入的烟气直接接触达到干燥的目的,同时沿着滚筒倾斜方向由入口向出口移动,经过20分钟后被干燥至含水率50%,排出带打碎轴的滚筒干燥机。带打碎轴的滚筒干燥机的滚筒转速为2-6转/分,带打碎轴的滚筒干燥机的打碎轴的转速为50-200转/分。热风炉向带打碎轴的滚筒干燥机出料端进风口送入温度220℃的热烟气。热烟气与滚筒内物料充分接触后降温至160℃,由带打碎轴的滚筒干燥机进料端设置的出风口排出。排出带打碎轴的滚筒干燥机的热烟气温度为160℃,这部分热烟气经过第一鼓风机3-4增压后由分配器3-5分配大部分热烟气回送到热风炉1-2中利用,少量热烟气排放到布袋除尘器除尘后,送入板式冷凝器中加热新空气。热烟气中携带出的水蒸气被冷凝器冷凝为液态放出汽化热。通入板式冷凝器的新风吸收汽化热后升温至140℃,被送入第二干化模块5中的滚筒干燥机继续利用。板式冷凝器降温后的热烟气送入气体处理模块6-1。

本发明中从带打碎轴的滚筒干燥机排出的的含水率50%的污泥被输送到第二干化模块5中的滚筒干燥机中,污泥在滚筒干燥机中由滚筒内抄板抄起及下落与通入滚筒的热烟气直接接触达到干燥的目的,同时沿着滚筒倾斜方向由入口向出口移动,经过20分钟后被干燥至含水率40%,排出滚筒干燥机,送入成品仓。

本发明中经过板式冷凝器加温至140℃的新空气送入第二干化模块5中的滚筒干燥机中,与污泥充分接触后降温至45℃,携带着污泥蒸发的水分送入气体处理模块6-1。送入气体处理模块6-1的烟气经过气体洗涤塔、气液分离器和生物除臭塔的处理去除水蒸气、粉尘和臭味后排放。

本发明可以回收部分潜热,从而大幅度降低了热干化系统的能量消耗。为了达到回收部分潜热的目的,本发明中将干燥设备分为两段完成。第一干化模块3利用热烟气仅对目标去水量的52%-65%进行脱水,从而对热量的需求仅为现有工艺时同样目标去水量的52%-65%。第一干化模块3排出的气体在板式冷凝器中被冷凝放出热量,这部分热量被通过板式冷凝器的空气吸收,通入第二干化模块5。第二干化模块5利用板式冷凝器排出的空气达到去除目标去水量余下的35%-48%水量的目的。因此,本发明中,外部能源仅提供蒸发目标去水量所需热量的52%-65%,通过板式冷凝器回收了汽化热,大幅度提高了系统的热效率,达到了节能及降低运行成本的效果。在实际应用中,第一干化模块脱水低于总脱水的52%根本无法实现热平衡,而高于65%,节能效果就差了些。

本发明为了提高系统的稳定性、降低一次性投资,选用了传统的滚筒式干燥机。这种干燥机具有历史悠久、运行稳定、造价低的特点。为了提高干燥速度,本发明在第一干化模块3的滚筒干燥机中增加了打碎轴,用于将污泥快速打碎为小于5mm的小颗粒,大幅度提高了污泥的比表面积,加快了干燥速度,从而提高单机处理量,降低了单位处理量的设备投资。而第二干化模块5接收的是第一干化模块3排放的已经被打碎的物料,因此第二台干燥机不带打碎轴。

相比现有污泥热干化系统,本发明增加了板式冷凝器回收蒸汽汽化热。本发明考虑到第一干化模块3排放的烟气和蒸汽中携带大量粉尘,设置了布袋除尘器去除粉尘,防止板式冷凝器因堵塞和结垢降低换热效率。板式冷凝器则采用了特制的可实现相变的气气换热器,具有效率高,占地面积小,造价低的优点。

综上所述,本发明实现了热载体的循环和相变,从而提高系统热效率、降低运行成本。本发明选用了经过改进的传统干化设备,解决了运行不稳定,一次性投资高的弊病。本发明独立性强,不受环境制约,系统设置灵活,即适用于大型污泥处置中心,又适用于小型污泥处理厂。

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

- 一种污泥热干化的系统及其在污泥热干化中的应用

- 一种污泥间接热干化尾气利用系统和干化方法