用于超薄壁管状零件切削加工的装夹具及其装夹方法

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及零件切削加工技术领域,特别是涉及一种用于超薄壁管状零件切削加工的装夹具及其装夹方法。

背景技术

超薄壁管状零件切削加工,需在厚度约为0.5mm的超薄壁管状零件上进行切削加工,其精度要求极高,属于超薄壁零件超精密加工。由于零件壁厚超薄,无法使用数控车床卡爪直接进行装夹,而普通芯轴装夹在零件装卸过程中易造成加工零件变形,无法满足设计精度要求,故需设计专用装夹具,在保证零件顺利装卸的前提下,完全固定超薄壁管状零件且装夹力均匀,完成切削,满足设计要求。

发明内容

本发明的目的是针对现有技术中超薄壁管状零件在切削加工过程中不易装夹或使用普通芯轴装夹在拆卸过程中易变形的缺陷,而提供一种用于超薄壁管状零件切削加工的装夹具。该装夹具包括芯轴和定位套,其中定位套的外径大于待加工超薄壁管状零件的内径,其长度大于待加工超薄壁管状零件的长度,定位套的热膨胀系数高于芯轴和待加工超薄壁管状零件的热膨胀系数。

本发明的另一个目的,是提供一种用于超薄壁管状零件切削加工的装夹具的装夹方法,该方法利用了定位套的高热膨胀系数,通过热胀冷缩原理,使待加工超薄壁管状零件顺利装配并均匀装夹在定位套上,确保超薄壁管状零件的加工精度,满足设计要求。

为实现本发明的目的所采用的技术方案是:

一种用于超薄壁管状零件切削加工的装夹具,包括芯轴、定位套和用于压紧所述芯轴和所述定位套的轴向压紧组件,其中:

所述芯轴包括用于机床装配的小径端和嵌套于所述定位套内与所述定位套过盈连接的大径端,所述小径端和所述大径端一体连接;

所述定位套的圆筒形外壁形成在径向上限定所述超薄壁管状零件位置的定位面,尾端形成有在轴向上限定所述超薄壁管状零件位置的凸止口,所述定位面的长度大于待加工超薄壁管状零件的长度,常温状态下所述定位面的外径大于待加工的超薄壁管状零件的内径,所述定位套的热膨胀系数高于所述芯轴和所述超薄壁管状零件的热膨胀系数。

在上述技术方案中,所述轴向压紧组件包括形成在所述芯轴上的限位凸台、与形成于所述定位套内的压紧平台相匹配的压板以及将所述压板紧固在所述大径端上的螺钉,其中所述限位凸台和所述压板从两个方向限制所述定位套与所述芯轴发生轴向相对运动。

在上述技术方案中,所述螺钉与所述压板的接触面上设置有垫片;

在上述技术方案中,所述螺钉的钉帽上设置有内六角孔。

在上述技术方案中,所述定位套的首端形成有凹止口。

在上述技术方案中,所述定位套的外径大于待加工超薄壁管状零件的内径0.3-0.5mm。

在上述技术方案中,所述定位套的热膨胀系数是所述芯轴和待加工的超薄壁管状零件的热膨胀系数的10-100倍。

在上述技术方案中,所述定位套的材质为尼龙,所述芯轴的材质为钢。

应用上述装夹具切削加工超薄壁管状零件的装夹方法,包括以下步骤:

步骤1:将所述芯轴的大径端插入所述定位套内使二者过盈连接,并通过轴向压紧组件将所述芯轴和所述定位套压紧组装成装夹具,冷冻所述装夹具,至所述定位套收缩至外径小于待加工超薄壁管状零件的内径;

步骤2:将待加工的超薄壁管状零件套在所述定位套外,且一端与所述凸止口相抵,完成超薄壁管状零件的轴向固定;

步骤3:将装有待加工的超薄壁管状零件的装夹具升温,所述定位套膨胀并均匀涨起,所述定位面与所述待加工的超薄壁管状零件内壁相抵,完成超薄壁管状零件的径向固定,以使所述待加工的超薄壁管状零件完全固定在所述装夹具上;

步骤4:将所述小径端装于机床卡爪上,切削加工;

步骤5:待加工完成后,松开所述卡爪,卸下所述装夹具并将涨起有超薄壁管状零件的装夹具冷冻,使定位套收缩至外径小于超薄壁管状零件的内径,将所述超薄壁管状零件取下。

在上述技术方案中,步骤1和步骤5中,冷冻温度为-15~-30℃;步骤3中升温至工作环境温度(15-30℃)。

与现有技术相比,本发明的有益效果是:

1.本发明提供的适用于数控车床上超薄壁管状零件切削加工的装夹具,在装夹过程中利用了定位套的高热膨胀系数,通过热胀冷缩原理,使待加工超薄壁管状零件可顺利装配在冷冻后的装夹具上,而在升温至工作环境温度后,定位套受热膨胀均匀涨起并撑起待加工超薄壁管状零件的内腔,使装配在其上的待加工超薄壁管状零件均匀装夹在定位套上,实现了超薄壁管状零件轴向完全固定,径向均匀受力固定,满足设计要求,完成超薄壁管状零件的超精密切削加工。

2.本发明提供的用于超薄壁管状零件切削加工的装夹具,在拆卸过程中利用了定位套的高热膨胀系数,通过热胀冷缩原理,使冷冻后的定位套收缩至其外径小于加工后的超薄壁管状零件的内径,两者之间存在间隙,并且配合定位套尾端的小段凹止口使加工后的超薄壁管状零件顺利从装夹具上拆卸下来而不发生变形。

附图说明

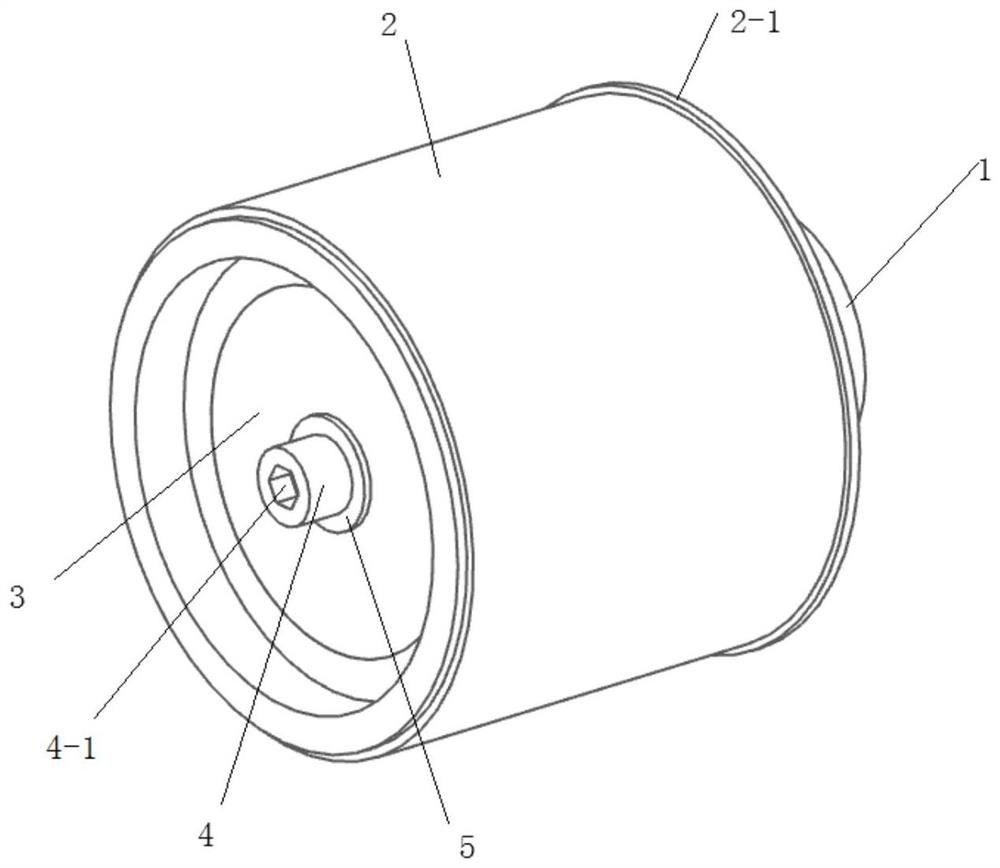

图1所示为本发明装夹具的整体结构示意图。

图2所示为本发明装夹具的剖面结构示意图。

图中:1-芯轴,1-1-小径端,1-2-大径端,1-3-限位凸台,2-定位套,2-1-凸止口,2-2-凹止口,2-3-压紧平台,3-压板,4-螺钉,5-垫片。

具体实施方式

以下结合具体实施例对本发明作进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

以下实施例中,以小径端1-1为尾端,以远离小径端1-1一端为首端。

实施例1

一种用于超薄壁管状零件切削加工的装夹具,如图1图2所示,包括芯轴1、定位套2和用于压紧所述芯轴1和所述定位套2的轴向压紧组件,其中:

所述芯轴1包括用于机床装配的小径端1-1和嵌套于所述定位套内与所述定位套2过盈连接的大径端1-2,所述小径端1-1和所述大径端1-2一体连接;

所述定位套2的圆筒形外壁形成在径向上限定所述超薄壁管状零件位置的定位面,尾端形成有在轴向上限定所述超薄壁管状零件位置的凸止口2-1,所述定位面的长度大于大于待加工超薄壁管状零件的长度,常温状态下所述定位面的外径大于待加工超薄壁管状零件的内径,所述定位套2的热膨胀系数高于所述芯轴1和所述超薄壁管状零件的热膨胀系数。

存在温度差时,定位套2的收缩、膨胀率远大于芯轴1和待加工超薄壁管状零件,因此当低温时,定位套2收缩,直至所述定位套2的外径小于待加工超薄壁管状零件的内径,使待加工超薄壁管状零件可以顺利装配在定位套2上;当温度升高,定位套2膨胀,由于其膨胀率远大于待加工超薄壁管状零件,因此升温后定位套2的外径略大于待加工超薄壁管状零件的内径,即可以确保定位套2在径向上均匀涨起,撑起待加工超薄壁管状零件内腔,达到径向均匀装夹固定的目的,即可完成超薄壁管状零件的切削加工。

具体来说,所述轴向压紧组件包括形成在所述芯轴1上的限位凸台1-3、与形成于所述定位套2内的压紧平台2-3相匹配的压板3以及将所述压板3紧固在所述大径端1-2上的螺钉4,其中所述限位凸台1-3和所述压板3从两个方向限制所述定位套2与所述芯轴1发生轴向相对运动。定位套2过盈压装于芯轴1的限位凸台1-3中,压板3压装在所述限位凸台1-3时,压板3的压紧面与所述芯轴1的端面相抵,并用压板3,配合螺钉4、垫片5固定,确保定位套2完全固定在芯轴1上。

其使用方法,包括以下步骤:

步骤1:将所述芯轴1的大径端1-2插入所述定位套2内使二者过盈连接,并通过轴向压紧组件将所述芯轴1和所述定位套2压紧组装成装夹具,装夹具整体放置于-20℃冰柜内至恒温,冷冻所述装夹具,至所述定位套2收缩至外径小于待加工超薄壁管状零件的内径,使待加工超薄壁管状零件可顺利装配在定位套2上;

步骤2:将待加工超薄壁管状零件套在所述定位套2外,且一端与所述凸止口2-1相抵,完成超薄壁管状零件的轴向固定;

步骤3:将装有待加工超薄壁管状零件的装夹具工作环境下放至恒温,所述定位套2膨胀并均匀涨起,所述定位面与所述待加工超薄壁管状零件内壁相抵,撑起待加工超薄壁管状零件内腔,完成超薄壁管状零件的径向固定,以使所述待加工超薄壁管状零件完全固定在所述装夹具上;

步骤4:将所述小径端1-1装于机床卡爪上,切削加工;

步骤5:待加工完成后,松开所述卡爪,卸下所述装夹具并将涨起有超薄壁管状零件的装夹具整体再放入-20℃冰柜中至恒温,使定位套2收缩至外径小于超薄壁管状零件的内径,定位套2与加工后的超薄壁管状零件之间存在间隙,将所述加工后的超薄壁管状零件取下。

实施例2

本实施例是在实施例1的基础上介绍其优选结构。

作为优选方式,所述螺钉4与所述压板3的接触面上设置有垫片5,防止螺钉4产生松动。

所述螺钉4的钉帽上设置有内六角4-1,可配合内六角扳手使用,方便用力和拧紧。

作为优选方式,所述定位套2的首端形成有凹止口2-2。

在使用方法步骤5中,定位套2首端的小段凹止口2-2便于拆卸加工后的超薄壁管状零件。

所述定位套2的首端形成有一阶梯槽,所述螺钉4的钉帽位于所述阶梯槽内,以避免妨碍超薄壁管状零件的加工。

实施例3

本实施例是在实施例1和实施例2的基础上介绍其定位套的物理性质。

所述定位套2的外径大于待加工超薄壁管状零件的内径0.3-0.5mm。在此范围内可保证定位套2在低温收缩时外径小于待加工超薄壁管状零件的内径,而在升温至工作环境温度后又能均匀涨起至外径大于待加工超薄壁管状零件的内径,对待加工超薄壁管状零件施加足够的径向支撑力,保证径向均匀装夹固定。

所述定位套2的热膨胀系数是所述芯轴1和待加工超薄壁管状零件的热膨胀系数的10-100倍。

由于定位套2与芯轴1和待加工超薄壁管状零件的热膨胀系数相差较大,固存在温度差时,定位套2的收缩、膨胀率远大于芯轴1和待加工超薄壁管状零件,以保证低温时定位套大量收缩以顺利装配待加工超薄壁管状零件,升温后膨胀以均匀涨起待加工超薄壁管状零件并在径向完全固装,低温时又大量收缩以顺利拆卸加工后的超薄壁管状零件。

所述定位套2的材质为尼龙,所述芯轴1和待加工超薄壁管状零件的材质为钢。尼龙的热膨胀系数为7.6-8.3×10

以上所述仅是本发明的优选实施方式,应当指出的是,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 用于超薄壁管状零件切削加工的装夹具及其装夹方法

- 一种用于超薄壁管状零件切削加工的装夹具