圆形支撑保圆支架及钢板滚圆焊接施工工法

文献发布时间:2023-06-19 11:24:21

技术领域

本发明属于钢圆筒加工技术领域,更具体地说,是涉及一种圆形支撑保圆支架及钢板滚圆焊接施工工法。

背景技术

目前,钢圆筒加工步骤为下料、滚圆、焊接、矫正等步骤。钢板滚圆完成后直接进行对口焊接,由于先弯曲后焊接,钢圆筒的直径大、自身质量中、整体结构稳定性差,极易在焊接的时候造成几何尺寸偏差啊,导致焊接后发生几何尺寸突变,达不到钢圆筒的加工精度要求。焊接后还要对其进行尺寸校正,难度较大耗费时间,施工质量也较差。

发明内容

本发明的目的在于提供一种圆形支撑保圆支架及钢板滚圆焊接施工工法,旨在解决现有钢圆筒加工精度低,且需后期校正导致劳动强度大的技术问题。

为实现上述目的,本发明采用的技术方案是:提供一种圆形支撑保圆支架,用于保证滚圆后钢板的圆弧度,包括:

圆形环体,包括多个第一弧形板和多个第二弧形板,所述第一弧形板和所述第二弧形板绕同一轴心交替设置,且首尾相接围合形成所述圆形环体,所述圆形环体用于贴合于钢板内侧;

中心柱,位于所述圆形环体的内部,且与所述圆形环体同轴设置;以及

对拉杆,连接于所述中心柱和所述第一弧形板、以及所述中心柱和所述第二弧形板之间,所述对拉杆沿所述圆形环体的径向设置,且绕所述圆形环体的中心轴呈放射状的分布有多个。

作为本申请另一实施例,所述第一弧形板内侧弧面的弧度值等于所述第一弧形板外侧弧面的弧度值,所述第二弧形板内侧弧面的弧度值等于所述第二弧形板外侧弧面的弧度值,所述第一弧形板内侧弧面的弧度值等于所述第二弧形板内侧弧面的弧度值。

作为本申请另一实施例,所述第一弧形板内侧弧面的弧度值大于所述第一弧形板外侧弧面的弧度值,所述第二弧形板内侧弧面的弧度值小于所述第二弧形板外侧弧面的弧度值,所述第一弧形板内侧弧面的弧度值小于所述第二弧形板内侧弧面的弧度值。

作为本申请另一实施例,所述第一弧形板上设有拉紧组件,所述拉紧组件用于收紧钢板的拼缝,所述拉紧组件包括:

耳板,设有两个,两个所述耳板用于分别固接于钢板的两对接端;以及

双头液压缸,所述双头液压缸的缸体固定于所述第一弧形板,所述双头液压缸的两活塞杆分别与所述耳板转动连接。

作为本申请另一实施例,所述对拉杆包括:

主杆体;

伸缩杆体,在所述主杆体的两端分别设置,所述伸缩杆体可沿所述主杆体的轴线伸缩调节;以及

收紧环,连接于所述主杆体的端部,用于固定所述伸缩杆体的伸缩位置。

作为本申请另一实施例,所述中心柱的外周具有多个第一对接平面,所述对拉杆靠近所述中心柱的一端具有第二对接平面,所述第二对接平面用于与所述第一对接平面贴合,且与所述第一对接平面一一对应。

作为本申请另一实施例,所述对拉杆靠近所述中心柱的一端设有挡板,所述挡板的板面形成所述第二对接平面;

所述挡板与所述中心柱通过螺纹连接件连接,所述挡板上凸出设有插杆,所述第一对接平面上设有用于与所述插杆配合的插口。

本发明提供的圆形支撑保圆支架的有益效果在于:与现有技术相比,本发明提供的圆形支撑保圆支架通过第一弧形板或第二弧形板、对拉杆以及中心柱的相互作用,可在滚圆后的钢板内部形成支撑,防止钢板因自重等因素发生变形,从而使得焊接后形成的钢圆筒尺寸在规定误差范围内,保证钢圆筒的生产质量;由于圆形保圆支架对钢圆筒的前期支撑效果较好,则圆形保圆支架代替了后续的校正工序,在焊接的同时完成校正,提高了加工效率,优化施工质量。

本发明还提供了一种钢板滚圆焊接施工工法,包括步骤:

S1:裁切预设长度的钢板;

S2:通过滚圆机将钢板滚圆;

S3:先将一个第一弧形板安装在滚圆后钢板对接处的内侧,然后逐个完成其他所述第一弧形板和第二弧形板的安装,相邻所述第一弧形板和所述第二弧形板之间通过螺纹连接件固定;

S4:将每个对拉杆的一端与所述第一弧形板或所述第二弧形板连接,并将多个所述对拉杆的另一端固定在中心柱上;

S5:焊接钢板的对接处,形成钢圆筒。

作为本申请另一实施例,所述步骤S1具体包括:

S11:当切割路径为直线时,裁切刀的刀面与钢板的板面呈夹角设置,当切割路径为曲线时,裁切刀的刀面垂直钢板的板面;

S12:对钢板的对接端进行坡口处理,当钢板厚度低于预设值时,在钢板的外侧做坡口处理;当钢板厚度等于或高于预设值时,在钢板的内侧和外侧均做坡口处理。

作为本申请另一实施例,沿滚圆后钢板的轴线均匀设置多个圆形环体,每个所述圆形环体上至少设有两个交叉分布的所述对拉杆,不同的所述圆形环体上的所述对拉杆交错分布,每个所述圆形环体上的所述对拉杆均连接于同一所述中心柱。

本发明提供的钢板滚圆焊接施工工法的有益效果在于:与现有技术相比,本发明提供的钢板滚圆焊接施工工法在采用了上述圆形支撑保圆支架的基础上,具有与圆形支撑保圆支架相同的技术效果,此处不再赘述。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

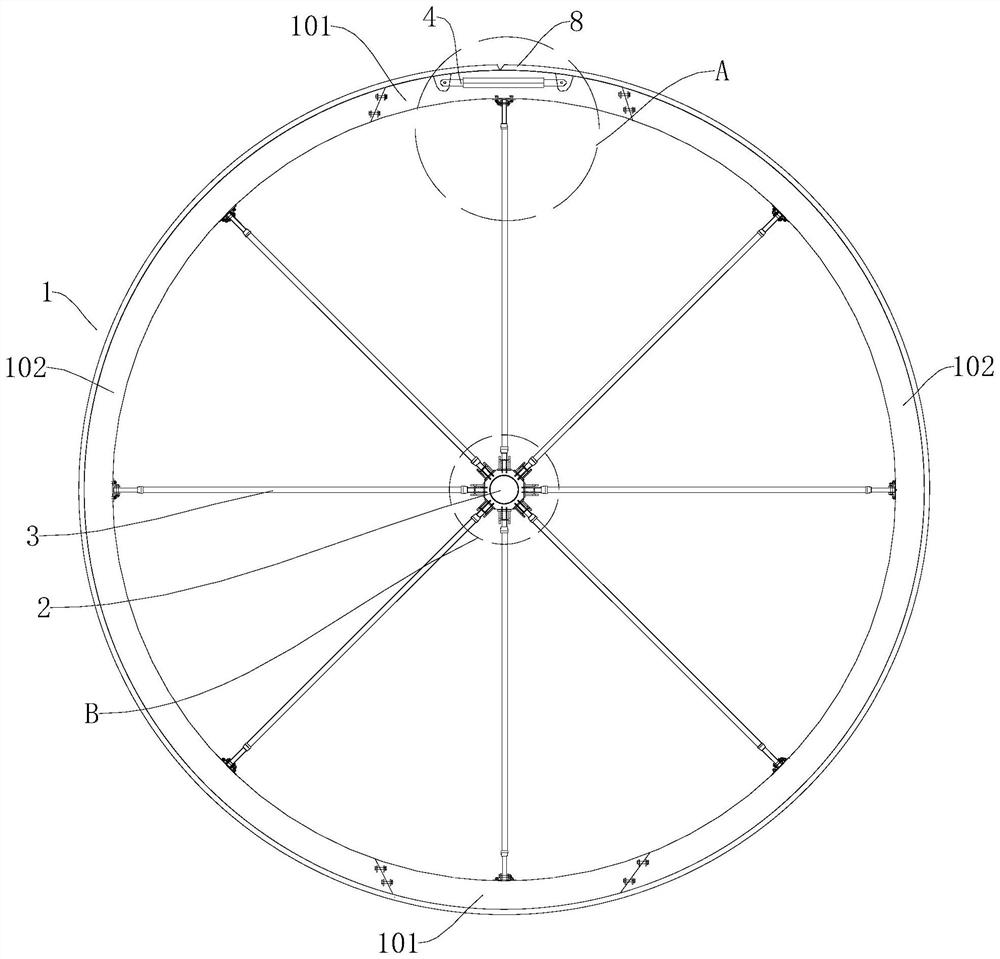

图1为本发明实施例一提供的圆形支撑保圆支架的结构示意图;

图2为图1中A部放大结构示意图;

图3为图1中B部放大结构示意图;

图4为本发明实施例二提供的圆形支撑保圆支架的结构示意图;

图5为本发明实施例一提供的圆形支撑保圆支架的使用状态示意图;

图6为本发明实施例提供的钢板滚圆焊接施工工法采用的坡口结构示意图。

图中:1、圆形环体;101、第一弧形板;102、第二弧形板;2、中心柱;3、对拉杆;301、主杆体;302、伸缩杆体;303、收紧环;4、拉紧组件;401、耳板;402、双头液压缸;5、挡板;6、插杆;7、插口;8、钢板。

具体实施方式

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

请一并参阅图1至图5,现对本发明提供的圆形支撑保圆支架进行说明。所述圆形支撑保圆支架,包括圆形环体1、中心柱2以及对拉杆3,圆形环体1包括多个第一弧形板101和多个第二弧形板102,第一弧形板101和第二弧形板102绕同一轴心交替设置,且首尾相接围合形成圆形环体1,圆形环体1用于贴合于钢板8内侧设置;中心柱2位于圆形环体1的内部,且与圆形环体1同轴设置;对拉杆3连接于中心柱2和第一弧形板101、以及中心柱2和第二弧形板102之间,对拉杆3沿圆形环体1的径向线设置,且绕圆形环体1的中心轴呈放射状的分布有多个。

本发明圆形支撑保圆支架用于安装在滚圆后的钢板8内侧,滚圆后的钢板8围合形成圆形,通过对钢板8的对接缝处焊接形成钢圆筒,具体有两种安装方式:

(1)滚圆后的钢板8的板面平行于地面放置时,先将一个第一弧形板101固定在钢板8的对口处,防止由于回弹使钢板8对接处缝隙变大,然后再依次完成其他第一弧形板101和第二弧形板102的安装,第一弧形板101和第二弧形板102安装完成后通过螺纹连接件连接形成完整的圆形环体1,圆形环体1内部的不同位置连接对拉杆3,多个对拉杆3连接在同一中心柱2上,随后可对钢板8的对接缝处进行焊接,焊接完成形成钢圆筒,按照安装顺序逆向拆除中心柱2、对拉杆3、第一弧形板101以及第二弧形板102。

(2)滚圆后的钢板8的板面垂直于地面放置时,先将中心柱2放置到钢板8内并固定在地面上,将对拉杆3连接到中心柱2上,然后再将一个第一弧形板101固定在钢板8的对口处,防止由于回弹使钢板8对接处缝隙变大,随后依次完成其他第一弧形板101和第二弧形板102的安装,将中心柱2上固定好的对拉杆3与安装好的第一弧形板101和第二弧形板102连接,相邻的第一弧形板101和第二弧形板102通过螺纹连接件进行连接,形成完整的圆形环体1,随后可对钢板8的对接缝处进行焊接,焊接完成形成钢圆筒,按照安装顺序逆向拆除第一弧形板101、第二弧形板102、对拉杆3以及中心柱2。

与现有技术相比,本发明提供的圆形支撑保圆支架通过第一弧形板101或第二弧形板102、对拉杆3以及中心柱2的相互作用,可在滚圆后的钢板8内部形成支撑,防止钢板8因自重等因素发生变形,从而使得焊接后形成的钢圆筒尺寸在规定误差范围内,保证钢圆筒的生产质量;由于圆形保圆支架对钢圆筒的前期支撑效果较好,则圆形保圆支架代替了后续的校正工序,在焊接的同时完成校正,提高了加工效率,优化施工质量。

请参阅图4,第一弧形板101内侧弧面的弧度值等于第一弧形板101外侧弧面的弧度值,第二弧形板102内侧弧面的弧度值等于第二弧形板102外侧弧面的弧度值,第一弧形板101内侧弧面的弧度值等于第二弧形板102内侧弧面的弧度值。可见,第一弧形板101与第二弧形板102的形状与尺寸相同,这样在生产第一弧形板101和第二弧形板102的时候,方便同一批进行制造,降低制造难度;第一弧形板101与第二弧形板102的形状与尺寸相同,在安装的时候,也不需要进行分拣工作,随机拿取一个第一弧形板101或第二弧形板102先安装在钢板8的对接缝处,然后再顺次连接即可,安装过程简单,降低劳动强度。

请参阅图1,第一弧形板101内侧弧面的弧度值大于第一弧形板101外侧弧面的弧度值,第二弧形板102内侧弧面的弧度值小于第二弧形板102外侧弧面的弧度值,第一弧形板101内侧弧面的弧度值小于第二弧形板102内侧弧面的弧度值。

此处以圆形环体1包括两个第一弧形板101和两个第二弧形板102进行举例介绍,具体安装过程为:将一个第一弧形板101安装在钢板8的对接缝处,然后在安装好的第一弧形板101两端各自安装一个第二弧形板102,最后安装另一个第一弧形板101,相邻的第一弧形板101和第二弧形板102之间通过螺纹连接件进行连接。

该安装过程完成后,第一弧形板101与第二弧形板102的对接处为紧密贴合的关系,也可能是相互挤压的关系,在第一弧形板101和第二弧形板102的对接处相互挤压时,由于第一弧形板101的内侧面的弧度值大于外侧面的弧度值,因此第一弧形板101在两侧的两个第二弧形板102挤压的情况下,拆除第一弧形板101和第二弧形板102之间的螺纹连接件后,第一弧形板101可自动被挤出,方便第一弧形板101的拆除,进而方便第二弧形板102的拆除;同理可得,该结构也方便第一弧形板101和第二弧形板102的安装,降低装卸时所需的劳动强度,第一弧形板101内侧弧面的弧度值小于第二弧形板102内侧弧面的弧度值,也是为了第一弧形板101和第二弧形板102的方便装卸。

请参阅图1至图2,第一弧形板101上设有拉紧组件4,拉紧组件4用于收紧钢板8的拼缝,拉紧组件4包括耳板401以及双头液压缸402,耳板401设有两个,两个耳板401用于分别固接于钢板8的两对接端;双头液压缸402的缸体固定于第一弧形板101,双头液压缸402的两活塞杆分别与耳板401转动连接。当圆形环体1安装完毕后,钢板8的对接缝处可能不是完全贴合,通过将耳板401焊接在钢板8上,且两个耳板401分别处于钢板8的两对接端,可以通过控制双头液压缸402两头的活塞杆同步收缩,拉拽两个耳板401靠近,从而实现钢板8两对接端的收紧,替代人工操作,缩小焊缝,提高焊接质量。

请参阅图1至图4,对拉杆3包括主杆体301、伸缩杆体302以及收紧环303,伸缩杆体302在主杆体301的两端分别设置,伸缩杆体302可沿主杆体301的轴线伸缩调节;收紧环303连接于主杆体301的端部,用于固定伸缩杆体302的伸缩位置。通过拧动收紧环303,可以解除对伸缩杆体302的固定,此时伸缩杆体302可相对于主杆体301滑动调节,从而改变整个对拉杆3的长度,通过改变对拉杆3的长度,可以使得对拉杆3适用于不同规格的圆形环体1,提高适用范围,降低使用成本;此外,还可以在使用过程中微调伸缩杆体302改变对拉杆3的长度,改变对圆形环体1的支撑强度,使用灵活性高。

优选的,主杆体301为空心杆体,伸缩杆体302插设于主杆体301内,收紧环303未收紧的情况下,可通过拉拽伸缩杆体302实现与主杆体301伸缩滑动调节。

作为另一种实施方式,收紧环303上设有内螺纹,主杆体301为空心杆体,伸缩杆体302为螺纹杆且与收紧环303上的内螺纹配合,通过转动伸缩杆体302即可实现伸缩杆体302的伸出与回退,方便操作调节。

请参阅图1及图3,中心柱2的外周面具有多个第一对接平面,对拉杆3上靠近中心柱2的一端具有第二对接平面,第二对接平面用于与第一对接平面贴合,且与第一对接平面一一对应。例如:对拉杆3设有六个,则中心柱2为六棱柱结构,六棱柱平行于轴向的六个面分别对应六个对拉杆3,从而方便直观看到对拉杆3需要安装在中心柱2上的位置,方便安装;第一对接平面和第二对接平面均为平面,相对于对拉杆3安装在圆弧面来说,对拉杆3安装到第一对接平面上后稳定性更高,防止对拉杆3偏离圆形环体1的径向线,保证对拉杆3的轴线与圆形环体1的径向线平行,

请参阅图3至,对拉杆3靠近中心柱2的一端设有挡板5,挡板5的板面形成第二对接平面;挡板5与中心柱2通过螺纹连接件连接,挡板5上凸出设有插杆6,第一对接平面上设有用于与插杆6配合的插口7。连接对拉杆3和中心柱2上时,先调整对拉杆3上的插杆6插入中心柱2上的插口7处,然后保证对拉杆3上的第二对接平面与中心柱2上的第一对接平面贴合,通过这两个限位关系,方便对对拉杆3进行定位安装,安装后的对拉杆3稳定性较强,优化支撑效果。

具体地,对拉杆3与第一弧形板101或第二弧形板102安装的结构也是通过挡板5和螺纹连接件进行安装,但是没有插杆6和插口7结构。

本发明还提供一种钢板焊接施工工法。所述钢板焊接施工工法包括步骤:

S1:裁切预设长度的钢板8;

S2:通过滚圆机将钢板8滚圆;

S3:先将一个第一弧形板101安装在滚圆后钢板8对接处的内侧,然后逐个完成其他第一弧形板101和第二弧形板102的安装,相邻第一弧形板101和第二弧形板102之间通过螺纹连接件固定;

S4:将每个对拉杆3的一端与第一弧形板101或第二弧形板102连接,并将多个对拉杆3的另一端固定在中心柱2上;

S5:焊接钢板8的对接处,形成钢圆筒。

本发明提供的钢板滚圆焊接施工工法,与现有技术相比,本发明提供的钢板滚圆焊接施工工法在对钢板8进行焊接前,在钢板8内安装了上述圆形支撑保圆支架,通过第一弧形板101或第二弧形板102、对拉杆3以及中心柱2的相互作用,可在滚圆后的钢板8内部形成支撑,防止钢板8因自重等因素发生变形,从而使得焊接后形成的钢圆筒尺寸在规定误差范围内,保证钢圆筒的生产质量;由于圆形保圆支架对钢圆筒的前期支撑效果较好,则圆形保圆支架代替了后续的校正工序,在焊接的同时完成校正,提高了加工效率,优化施工质量。

请参阅图6,上述步骤S1具体包括:

S11:当切割路径为直线时,裁切刀的刀面与钢板8的板面呈夹角设置,当切割路径为曲线时,裁切刀的刀面垂直钢板8的板面;

S12:对钢板8的对接端进行坡口处理,当钢板8厚度低于预设值时,在钢板8的外侧做坡口处理;当钢板8厚度等于或高于预设值时,在钢板8的内侧和外侧均做坡口处理。

该种切割方式为气割下料,被切割的工件表面应平整,干净。如果表面凹凸不平或有严重油污,锈蚀等不得进行切割。为减少工件变形和利于气割排渣,工件应垫平或选好支点,且工件下面留出一定高度的空间。

气割工件时,应选择在余料较大部分处结束切割,以防止工件受热变形而使工件移动,影响工件尺寸。在切割细长条工件时,应采用断续切割或双边同时切割。点火前,应将氧气和乙炔气的减压器调整到工作所需的压力值;点火时,先开少量预热氧(约四分之一圈)再点燃混合气;灭火时,先关切割氧,再关乙炔气和预热氧。气割过程中若发生回火而使火焰突然熄灭时,应立即关闭切割氧,然后依次关闭乙炔气和预热氧,以防止回火火焰倒燃。

切割结束或较长时间停止工作时割炬关火后,应随手关闭氧气瓶和乙炔瓶的供气阀,松开减压器调节螺杆。当瓶装氧气压力用至0.1~0.2MPa表压,乙炔气用至0.1MPa表压时,应立即停用,并关阀保留其余气。

坡口处理的过程为:使用铣边机预制坡口,参阅图6中(a),8mm板对接采用单V坡口(即只有钢板8的外侧做坡口),单边30°,2mm钝边;参阅图6中(a),8mm+16mm板对接坡口需预制过渡段,坡口采用单V坡口(即只有钢板8的外侧做坡口),单边30°,2mm钝边;参阅图6中(b),16mm板对接采用X型坡口(即钢板8的内外两侧均做坡口),单边30°,2mm钝边。坡口形式、坡口角度、钝边应符合焊接工艺规程中的规定。

请参阅图5,沿滚圆后钢板8的轴线均匀设置多个圆形环体1,每个圆形环体1上至少设有两个交叉分布的对拉杆3,不同的圆形环体1上的对拉杆3交错分布,每个圆形环体1上的对拉杆3均连接于同一中心柱2。

例如:钢圆筒由筒身、封头、支腿三部分组成,筒身直径6米,长6.4米,由2.2米、2米、2.2米、16mm厚三段筒体拼焊成,结合运输能力,分成4.2米、2.2米两段发货,现场拼焊一道环焊缝。

通过在钢圆筒轴线上的不同的位置安装多个圆形环体1,可以保证钢圆筒不同位置在焊接的时候均处于支撑装填,即使钢圆筒的轴向较长,也可以保证钢圆筒焊接时的质量,优化尺寸质量。

作为上述钢板滚圆焊接施工工法的一种实例应用:某低真空超导磁悬浮钢管梁工程项目的外包钢管,应用了本发明的管道滚圆筒方法。该工程管道直径为φ6000㎜,壁厚20㎜,材质Q3545D,管道长度约6m。

(1):根据现有三辊滚板机的加工能力,确定圆筒单段的最大加工长度为2000㎜,φ6000㎜壁厚20㎜圆筒的展开长度按中性层计算为18840㎜,考虑到滚圆加工后钢板8的延伸和接口间隙,选用板宽为2000㎜的钢板8划线、切割出宽2000㎜长18840㎜的钢板料。并根据图纸预留洞口位置,用全自动激光切割机切割预留圆孔。

(2)开坡口:将下好的钢板8展平,用全自动氧气乙炔跑车进行坡口切割。

(3)滚圆:将下好的钢板料吊放在卷板机进料口的辊道上,对正入口,开始滚圆加工,逐渐下调上辊,并始终保持上下辊平行,随时用内弧样板检查,直至端头钢板8的弧度满足要求并待圆筒接口两端间隙在2~3㎜时停止卷板加工,吊出圆筒,并竖直存放。

(4)圆形支撑保圆支架支撑保圆:将滚圆完成后的钢桶用圆形支撑保圆支架支撑保圆,(钢桶轴线垂直地面的情况下)依次在钢桶内安装中心柱2、对拉杆3、第二弧形板102、第一弧形板101,将拉紧组件4上的耳板401分别焊接在钢桶纵向坡口两端,收紧双头液压缸402,调节保圆支架的拉进组件、对拉杆3、中心柱2等组件调节钢桶半径及接口位置的弧度进行钢桶的圆度调节。

(5)焊接及捡漏:将调整完成的圆筒焊口朝上水平放置,在焊口里侧安装陶瓷垫板,并与里侧焊口密贴,焊口采用手工电焊方式进行平焊焊接。焊接完成后清除内侧陶瓷垫板,在内侧安装捡漏工装,工装内抽真空保持负压状态,压力稳定后在焊接面喷射氦气,系统自动检测工装内氦气泄露量,满足要求后捡漏完成。

(6)焊接加筋板拆除保圆装置:钢桶焊接捡漏完成后,在钢桶外侧焊接环形加筋肋板保持钢桶的刚度及稳定性,加筋板焊接完成后撤出圆形骨架保圆装置,完成钢圆筒卷制工作。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 圆形支撑保圆支架及钢板滚圆焊接施工工法

- 一种盾构隧道轻型保圆支撑体系